钨铜合金制备与应用研究

2021-04-12吕冬冬瑞3郭圣达张建波刘柏雄

吕冬冬 ,鲍 瑞3,郭圣达 , ,张建波 ,刘柏雄 ,陈 俏

(1. 江西理工大学,钨资源高效开发及应用教育部工程研究中心,江西 赣州 341000;2. 江西先进铜产业研究院,江西 鹰潭335000;3. 云南省新材料制备与加工重点实验室,云南 昆明 650093;4. 江西理工大学 稀有稀土资源开发与利用省部共建协同创新中心,江西 赣州 341000)

钨是极为重要的国家战略资源,以钨为基础元素的复合材料在军/民两大领域都有着广泛的应用。钨铜合金是以钨和铜为主要成分通过粉末冶金方法制备的一种“假合金”,其因兼具良好的导电、导热、高熔点、高电击穿强度、低接触电阻、高耐焊性以及高抗热等性能[1-2],被广泛应用于电加工电极材料、发汗制冷材料、电力系统中的电触头材料、热沉材料等领域[3-4]。

随着航空航天、国防、新能源和微电子等高精尖端技术领域的快速发展,对钨铜合金的需求量及性能的要求越来越高,但钨与铜元素由于相互之间互不相溶(<10–3%(原子分数))及其他物理性能相差大的特点,导致制备致密均匀、高导电导热性、高力学性能的钨铜合金还有许多问题需要解决[5]。目前国内外研究机构及企业多采用熔渗法制备钨铜合金,该工艺具有流程简单、操作方便等特点,但由于钨、铜两种元素之间既不互溶又不形成金属间化合物,导致钨铜合金内部仅是以两相单体均匀混合组成的组织,合金材料组织结构和性能受到很大制约,成为抑制钨铜合金进一步应用的关键瓶颈[6]。本研究通过查阅大量文献,总结和分析了钨铜合金现有的制备方法、应用领域,并依据文献分析结合课题组前期研究工作对钨铜合金的制备和应用技术进行了总结和展望。

1 钨铜合金的制备

1.1 熔渗法

熔渗法是将钨粉放入模具,施加压力后获得具可控孔隙率的压坯,再经高温预烧结形成钨骨架,随后利用毛细管力的作用使熔融的铜液从钨骨架的表面渗入其内部,最终形成致密的钨铜合金[7]。熔渗工艺具有生产周期较长、合金组织不均匀、致密度低等不足。

经过大量研究,众多学者认为熔渗法的关键在于钨颗粒分布的均匀性以及铜在孔隙通道的连续性[8]。Zhang Y H等[9]采用熔渗法制备了超细晶钨铜合金,分别研究了合金在1 050 ℃、1 150 ℃、1 250 ℃和1 350 ℃温度烧结2 h后W-W颗粒间的连接性,对比结果显示在烧结温度为 1 250 ℃时,钨铜合金的钨颗粒分布最均匀,并具有良好的综合力学性能,其硬度值达到272 MPa,抗压强度为894.0 MPa,塑性最大为 31 %,电击穿强度达到 5.66×107V/m。Zhang N等[10]采用熔渗法结合超重力制备出钨铜合金,分别研究了重力系数、离心时间和熔渗气氛对合金熔渗过程和质量的影响,确定了最佳工艺参数;还对超重力场中的渗透机理进行了详细的讨论,结果发现相较于传统的熔渗工艺,在超重力的作用下液态铜渗入多孔钨骨架的速度明显加快。不同重力系数和时间下制备的钨铜合金显微组织图如图1所示,重力系数和离心时间的增加能有效地提高钨铜复合材料的组织均匀性。

图1 不同重力系数和时间制备的钨铜合金SEM图[10]Fig.1 SEM images of W-Cu alloys prepared at various gravity coefficients and times

图2为随着重力系数和离心时间的增加,钨铜合金密度、硬度和导热系数的变化图。文献分析认为熔渗法应集中在开发制备结构精细、连接性高和孔隙通道分布均匀的多孔钨骨架的技术,从而获得钨颗粒和铜相的均匀、连续分布,最终提高合金的微观组织和综合力学性能[10]。

图2 离心时间、重力系数对钨铜合金密度、硬度和导热系数的影响[10]Fig.2 The effect of centrifugation time and gravity coefficient on the density, hardness and thermal conductivity of W-Cu alloys

熔渗法是钨铜合金最常用的制备方法,研究也最为广泛。

1.1.1 粉末粒度对合金组织性能的影响

钨粉粒度对钨铜合金的制备工艺和材料组织性能起到极为重要的作用。首先,钨粉粒径越细,制备的钨铜合金强度越高,但所需要的成型压力和烧结温度也越高;其次,钨粉粒度越粗,由于钨粉的比表面积减小,钨骨架中W颗粒与颗粒的接触面积也就减小,在钨骨架的烧结过程中不能很好地形成烧结颈,钨骨架强度不高,熔渗烧结后得到的钨铜复合材料抗压强度和热稳定性偏低[11-13]。高红梅[11]研究了不同粒度钨粉制备W-30Cu合金时其对钨铜合金组织、力学性能、抗蠕变能力以及耐电弧烧蚀能力的影响,结果表明钨铜合金的抗压强度和硬度随钨颗粒尺寸的增大而减小,电导率和耐电烧蚀能力随钨颗粒尺寸增大而升高。Wang W F[12]采用粒度范围在1.0~3.0 μm的钨粉制备了钨铜合金,研究不同粒径的钨粉对电加工电极用钨铜复合材料使用时的腐蚀比和加工速率的影响,结果认为在钨粉粒径为2.0 μm时电极材料的使用性能最好,腐蚀比小,加工速率高。同时,作者认为采用不同粒径钨粉混搭形式或者添加诱导铜粉都能改善钨铜电极材料的使用性能。然而,熊湘君等[13]采用类似方法研究了钨粉粒度对电极用钨铜合金组织与性能的影响后认为,平均粒径 4 μm的钨粉制备的合金综合性能最好,W-30Cu的密度达到 14.44 g/cm3、硬度为212 HB、电导率为24.2 MS/m。

1.1.2 钨骨架的制备

获得性能良好的钨骨架是钨铜合金熔渗法制备的关键技术,在维持骨架孔隙度的同时尽可能保证孔隙的连通性,减少闭孔的出现。钨的熔点非常高(约 3 396 ℃),其在钨铜合金熔渗烧结温度下,收缩率极小,因此钨骨架在整个熔渗过程中几乎不发生变化。目前对于钨骨架的制备研究主要集中在钨骨架成形性能和钨骨架烧结性能两个方面[14]。

目前常用的钨骨架成型工艺主要有模压成型、冷静压成型和注射成型。在模压成型中,影响压坯质量的因素有压制压力、压制速度和保压时间等因素。胡勇等人[14]从压制压力的大小与合金成分、钨骨架的孔隙控制、粉料粒径的搭配、产品的高径比以及成型剂的类型与含量等几个方面研究了压制工艺对钨铜合金的影响。结果表明在确保压坯密度的前提下,适量减慢压制速度并延长保压时间,有利于压坯孔隙度的精确控制。冷等静压工艺适用于制备大件钨铜产品。王君龙[15]研究了平均粒径为8~10 μm的钨粉坯压成型密度随铜钨合金件冷等静压成型压力的变化关系,结果显示在压制压力为250 MPa、烧结温度 1 550 ℃的条件下制得的钨骨架性能最为理想。通过对钨骨架渗铜后得到W-20Cu复合材料,其密度为15.73 g/cm3,布氏硬度为227 HB,导电率为33.8 %IACS,热导率为196 W/(m·k)。对于复杂构型的钨铜产品,注射成型工艺是最为可行的一种成型方式,其还大幅降低后续的加工环节,有利于制备成本的减少[16]。

钨骨架的可控烧结也是非常重要的一个步骤,其直接关系到后续渗铜过程能否顺利进行。钨骨架烧结的原则是快速升至高温(约1 800~2 000 ℃),保温较短时间然后降温,这样做的目的是让钨颗粒形成烧结颈使得钨骨架发生收缩,短时间的保温则能有效抑制闭孔的产生,有利于后续的渗铜。吴化波[17]研究了渗铜用钨骨架的制备工艺,结果表明,高温烧结能够显著提高钨骨架和钨铜产品的相对密度,采用粒度2.4 μm的钨粉在1 850 ℃下烧结2 h其钨骨架的相对密度达到 89.82 %,可以用于制备95 %钨的钨铜合金,其相对密度达到99.0 %,热导率达到 210 W/(m·k)。

1.1.3 熔渗工艺的研究

铜金属液润湿多孔钨骨架时,在毛细管力的作用下铜金属液沿着颗粒间隙流动并填充至多孔骨架内部,形成致密的合金块体,这一过程称之为熔渗[17]。目前关于溶渗机理的研究比较少,学者多研究熔渗工艺参数如熔渗温度、保温时间、熔渗气氛等对合金组织与性能的影响规律[18-25]。熔渗温度的选择,首先要保证铜金属在该温度下具有较小的黏度和较高的表面张力,能够迅速充填孔隙。梁淑华等人[18]根据试验认为熔渗温度应高于铜金属的熔点200~250 ℃为宜(1 283~1 333 ℃)。何平等人[22]研究了不同熔渗温度对 W-15Cu合金热导率的影响,结果表明当温度为 1 400 ℃时合金热导率最高,热导率可达193.5 W/(m·k)。熔渗保温时间的选取则要保证铜金属能够充填到每一个孔隙,并且能够均匀化。通常熔渗时间要根据骨架金属的原始粉末粒度、合金材料的牌号、熔渗坯的高度等因素来确定,一般是骨架金属粉末粒度越细,熔渗时间越长[19]。熔渗气氛一般用还原气氛,吴文安等人[23]认为在氢气气氛中熔渗时,氢可以还原钨骨架中钨颗粒表面残留的氧,提高铜对钨骨架的润湿使铜能够充分渗入到钨骨架的微孔隙中。

熔渗法制备的钨铜合金具有致密度高、导热和导电性能好等特点,但也存在不足之处,主要表现为以下几个方面:钨铜合金中铜含量不宜过高,一般小于50 %,否则钨骨架无法成型;铜金属液仅靠钨骨架孔隙所提供的毛细管力渗入,因此孔隙大小、弯曲程度等直接影响铜液的渗流和分布;熔渗法制备的钨铜合金毛坯需机加工去除表面覆铜层才能得到钨铜产品,会增加制备成本。

1.2 高温液相烧结法

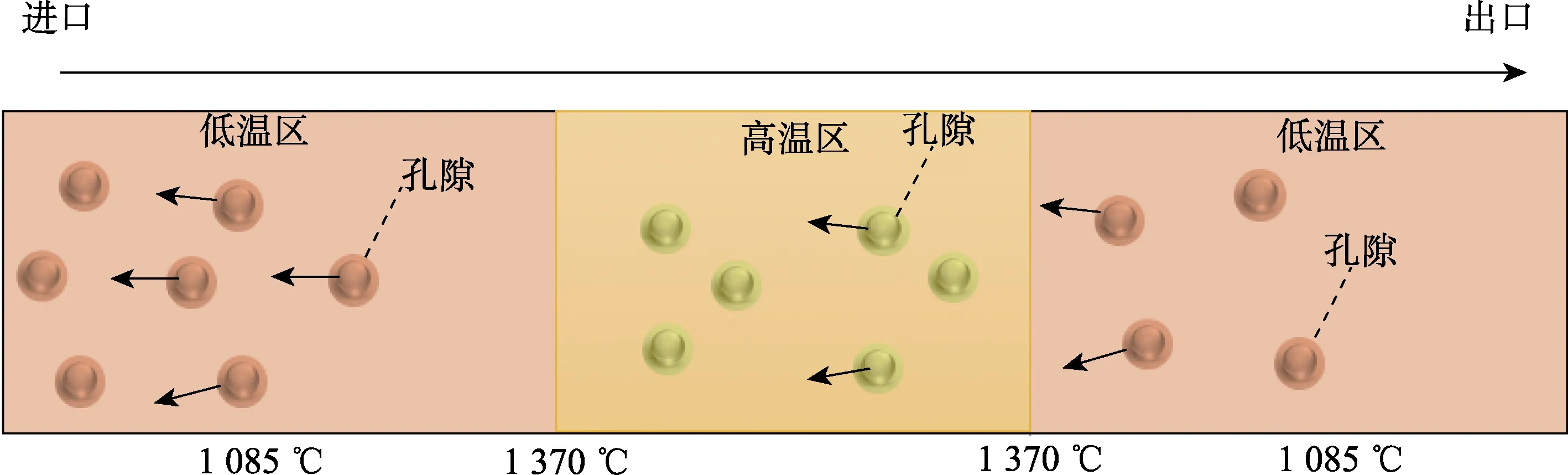

高温液相烧结法利用钨铜两相熔点的差别,在高于铜的熔点以上300 ℃左右进行烧结,此过程具有三个阶段:固相烧结;液相形成和颗粒重排;固相骨架形成。其中对合金微观组织与性能影响最大的是液相形成和颗粒重排阶段,近年来众多研究对该阶段的过程与作用进行了分析:Johnson J L等[26]研究了钨颗粒的直径大小对液相烧结过程的影响,发现较小的粒径在颗粒重排阶段能够打破毛细力和黏结力的平衡,促进液相填充,即钨粒径越小,致密化程度越好;随着致密化的进行,W-W连接的数量和强度增加,重排终于一个临界的烧结颈/颗粒直径比(X/D),该比值随钨颗粒直径增大而减小,并与邻接性相关。在钨含量较低时,由于W-W连接数量少而未达到临界X/D比,通过重排可获得全密度。对于更高的钨含量,当超过临界X/D比时,固相骨架形成,进一步致密化需要固态烧结完成。汪维金等[27]将W-Cu生坯置于不同的温度条件来研究其致密化过程,得到如图3所示的致密化过程示意图,孔隙整体朝W-Cu生坯入口方向迁移。Nikolic Z S[28]等人阐述了一种液相烧结重排三维计算机模拟方法,模拟颗粒之间液桥连接模型,并描述成对相互作用到多颗粒模型的推演,数值结果分析表明晶粒间距(代表坯料密度)和晶粒尺寸对宏观体积变化的影响。颗粒重排本质上是由几何因素和颗粒间相互作用(相邻颗粒之间的毛细作用力)决定。大多数研究报告阐述了颗粒重排对高温液相烧结致密化过程的影响,但对于模拟计算方法而言,为了使高温液相烧结制备钨铜合金理论具有指导意义,其理论模型需根据实际生产进行系统地修正。

图3 钨铜合金致密行为示意图[27]Fig.3 Schematic diagram of densification behaviors of W-Cu alloys

1.3 活化液相烧结法

由于钨与铜的润湿性差,通过传统的液相烧结法获得的钨铜合金致密度较低,孔隙率较高,使钨铜合金的综合性能降低,添加活化元素有助于降低烧结活化能,改善材料组织并提高其致密度和性能。与液相烧结相比,活化液相烧结具有烧结温低、烧结时间短和组织性能更高等优点。Hamidi A G等[29]研究了活化剂用量对钨铜合金的影响。结果表明,少量的Ni(如0.01 %(质量分数,下同))不足以提供互连的高扩散路径致使合金致密化效果不明显,但添加0.05 %的Ni则使合金致密度明显提升,当Ni含量为0.25 %时,活化液相烧结的致密度最高。分析认为Ni元素的加入改善了铜和钨之间的润湿性和黏附性,使钨骨架获得理想的密度和完全开放的连通孔道,通过对钨压坯进行1 400 ℃的活化烧结和熔渗,可制备出性能良好的钨铜合金。Johnson J L等[30]研究了微量添加Ni、Co、Fe、Pd对W-10Cu的影响,结果显示Co是最有效的活化剂,其次是Fe和Ni,使W-10Cu的致密度略有改善,而Pd对W-10Cu致密度没有明显影响。

学者还研究了不同过渡金属添加剂和烧结温度对W-10Cu晶粒尺寸的影响,结果如图4所示。随温度增加,添加Ni的W-10Cu晶粒长大趋势较大,添加Co、Fe、Pd的W-10Cu晶粒长大变化趋势相似。添加活化元素能显著影响钨铜合金的微观组织,提高致密度和力学性能,但是活化元素会导致钨铜合金的导电和导热性能降低。因此活化元素的添加只适用于低导电、低导热性能要求的领域[30]。

图4 温度对含不同添加剂W-10Cu合金相对密度与晶粒尺寸的影响[30]Fig.4 Effect of temperature on relative density and grain size of W-10Cu with different additives

1.4 放电等离子烧结

放电等离子烧结技术(SPS)是一种将粉末置于模具中压实并使用直流脉冲在粉末颗粒之间产生等离子能量,使其凝聚成较高密度材料的一种烧结技术。其有两方面优点:首先,粉末能够同时均匀受热,从而增加整个构件的完整性和密度的均匀性;其次,该工艺能实现各种条件的协同控制,如压力、加热和冷却等。Elsayed A等[31]采用混粉-成型-烧结和SPS烧结两种方法制备了钨铜合金,将SPS烧结与基于冷压+真空烧结的样品进行了比较分析。研究结果表明,SPS技术对钨铜合金的固相烧结效果好,试样的硬度最高为2.89 GPa,抗拉强度为551 MPa,电导率为 4.93×106Ω-1·m-1。Galatanu M 等[32]通过SPS烧结技术研究了不同成分、不同钨晶粒尺寸对合金组织与性能的影响。结果表明,钨铜合金的形态特征是由混合和烧结过程中产生的不同类型的钨晶粒团聚体决定的。分析认为用微米级钨粉末生产的材料效果最好。对合金的热传输性能研究表明,从室温到 1 000 ℃,其导热系数持续为 200 W/(m·K),几乎没有变化。同时认为放电等离子烧结工艺虽然耗费时间短,合金致密化程度高,但其运行成本高、生产效率低,难以实现工业化生产。

1.5 注射成型烧结技术

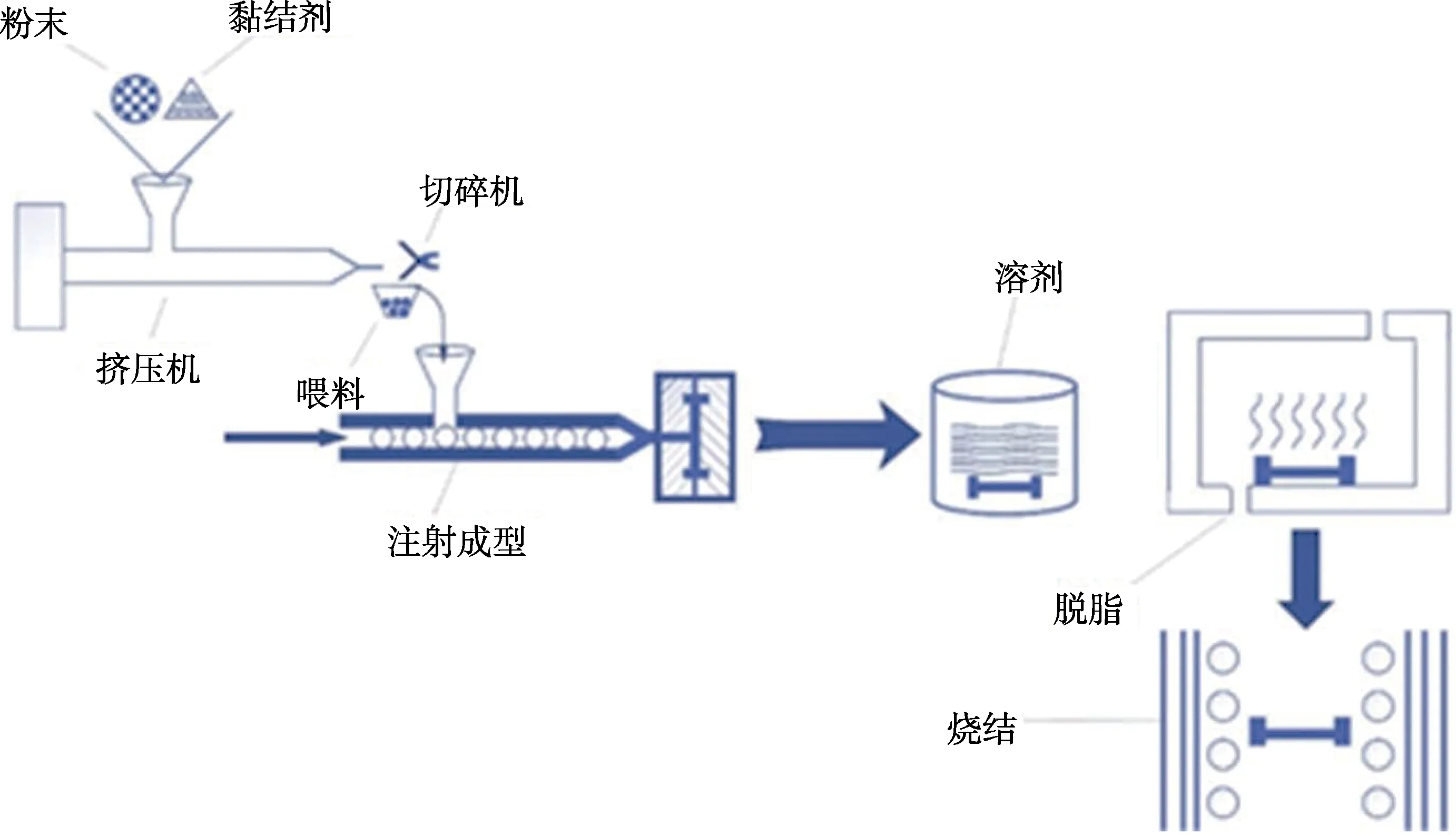

金属注射成型是一种近净成型生产技术,结合了塑料注射成型的高效率和粉末冶金制备金属粉末的能力,其多被应用于高密度和复杂形状的钨铜合金制备,为大规模生产小而复杂的均匀结构零件提供了许多独特的优势。金属注射成型分为两种方法:一种是将混合钨粉和铜粉进行注射成型,再直接烧结钨铜合金,其过程包括四个步骤:钨、铜粉末与黏合剂均匀混合;注射成型;脱脂;烧结,如图5所示。另一种是将钨粉注射成型为钨坯,再经熔渗制备钨铜[33]。Cheng J G等[34]采用粉末注射成型工艺成功地制备了W-20 %(质量分数)Cu合金小球,在注射温度为180 ℃、注射压力为11 MPa、模具温度为 50 ℃的工艺条件下,获得了无缺陷的钨铜生坯,在1 150 ℃烧结的钨铜试样,其相对密度可达理论密度的 95.58 %以上,烧结后的钨铜球组织细小均匀,力学性能良好。分析认为用普通钨粉和铜粉采用粉末注射成型工艺可以制备出密度高、形状复杂、性能优良的钨铜合金。此外,注射成型技术与钨铜复合粉具有紧密的联系,近年来为了获得性能优异的钨铜复合粉末,国内外学者研究了双流体雾化、离心雾化、物理气相沉积、超声波雾化和化学还原法等生产技术。本课题组采用喷雾还原法制备出一种化学性质稳定、材料纯净可控、生产效率高的超细/纳米晶钨铜复合粉末,以此粉末为原料制备出高性能钨铜合金,实验室检测及企业试用认为性能接近于进口同牌号钨铜合金,有望实现替代进口[35]。

图5 粉末注射成型示意图[34]Fig.5 Schematic diagram of powder injection molding

1.6 热压烧结法

热压烧结是在模腔内对粉体加热的同时进行加压使其最终完成固相致密化过程的一种烧结方法。与常规烧结法相比,热压烧结所需时间和压力较少,大大降低了烧结温度,可制得高密度和超细晶材料,但对模具要求较高且生产效率低,生产成本较高。Zhang L M等[36]以高纯镀铜钨粉为原料,采用低温热压烧结法制备了具有铜网状结构的高致密W-20Cu合金。结果显示在温度为 950 ℃、压力为100 MPa、时间为2 h烧结条件下,W-20Cu合金的相对密度为 98.4 %,导热系数为 239 W/(m·K),检测结果表明 Cu在整个复合材料中呈网状分布,W分布均匀,W与Cu的界面具有良好的接触。Zhuo L C等[9]人通过加入W纤维增强、镀Ni和热压的方法使钨铜复合材料的抗拉强度提高至602.7 MPa,结果分析发现 Ni镀层在生坯成型过程中的塑性变形和活化烧结过程中颗粒重排的改善,都有效地降低了合金孔隙率。热压烧结与放电等离子烧结有些类似,均能有效改善合金的微观组织,提高合金致密度、强度和抗疲劳寿命等力学性能,但热压烧结工艺耗时更长,对模具的要求也更高,整体成本比SPS更多,常被用来制备高要求的钨铜合金,难以实现大规模应用[37]。

1.7 其他制备技术

定向凝固技术具有冷却速度快(102~105K/s)、过冷度大等优点,已被广泛应用于改善材料组织、提高材料性能。有学者采用该方法制备出组织细小、导电性好、耐磨耐蚀性能好的钨铜合金。同时研究表明,合金凝固组织有充分的长大时间,导致晶粒粗化,形成严重的枝晶偏析,制约了合金的综合性能[38],分析认为进一步提高定向凝固过程中的冷却速度,则有利于改善合金组织、细化晶粒。根据凝固理论[39],可通过控制固液界面温度梯度和生长速度来提高冷却速度,如过冷定向凝固、电磁成形定向凝固、超高温度梯度激光快速定向凝固等新的凝固技术来制备成分可控、晶粒细小的钨铜合金。

钨和铜的热膨胀系数和杨氏模量存在较大差异,这两种材料在界面处承受高热载荷时会产生高残余应力和热应力,导致合金开裂、分层,并降低合金的使用寿命。在钨铜合金内部设计梯度结构是克服上述缺点的有效工艺。梯度结构是一种微观上不均匀的材料,其成分和结构具有工程设计的梯度,在择优取向上拥有特定的性能。钨铜功能梯度材料的性能梯度由位置相关的化学成分或微观结构决定,因此钨铜功能梯度材料比一般的钨铜材料具有更好的综合性能[40]。Chen W G等[41]以铜粉、Cr青铜和钨粉为钨铜合金两端材料,W-50Cu和W- 40Cu混合粉为中间层,制备了W-20Cu功能梯度材料,结果表明W-20Cu梯度材料具有理想的显微组织、较高的电导率、良好的耐热敲击性能和耐热磨损性能。

2 钨铜合金应用

2.1 电触头用钨铜材料

钨铜合金具有高耐电压强度、抗电侵蚀能力和抗熔焊等特性,因此可应用于中高压电触头材料。近年来国内外学者针对电触头用钨铜合金在制备方法、成分设计等方面进行了较多研究,结果表明钨铜触头在开断过程中会受到电弧烧蚀、机械磨损、挤压应力等作用,其中影响最大的是电弧对触头表面的烧蚀作用,钨铜触头在燃弧过程中,充当载流相的Cu相在电弧的高温作用下被熔化和蒸发,绝大部分热量在铜的熔化和蒸发过程中被带走,使钨骨架表面温度降低,从而维持触头的正常工作;而难熔 W 相作为骨架则降低了铜相的喷溅和转移,且其高的熔点使触头材料即使局部温度过高也不会发生熔焊,从而保证了开关的稳定工作和高的开断次数。

Chen W G等[42]以铜钨混合粉末和铜包钨复合粉末为原料,采用冷压成型、熔渗烧结法制备了W-30 %(质量分数)Cu合金,并对合金综合性能进行了表征,如表1所示。结果表明采用铜包钨复合粉制备的钨铜合金硬度、密度、导电性和热导率均优于混合粉末制备的钨铜合金。Lin R J等[43]采用罗柯夫斯基线圈和高压探头同时测量铜铬与钨铜合金的电弧电流和电弧电压,对不同成分配比的铜铬与钨铜合金,随后用扫描电子显微镜观察形貌。对比结果显示:钨铜材料比铜铬材料具有更好的耐电弧烧蚀性。电触头用钨铜合金除了常规的宏观性能要求外,还要求合金内部气孔率低,微观组织均匀等,故研发新工艺改善微观组织提高钨铜合金的综合性能,制备耐电弧侵蚀等综合性能更好的钨铜合金将是电触头材料的研究热点。

表1 不同复合粉末制备的W70Cu30复合材料性能[42]Tab.1 Properties of W70Cu30 composite prepared by different composite powders

2.2 电加工电极用钨铜材料

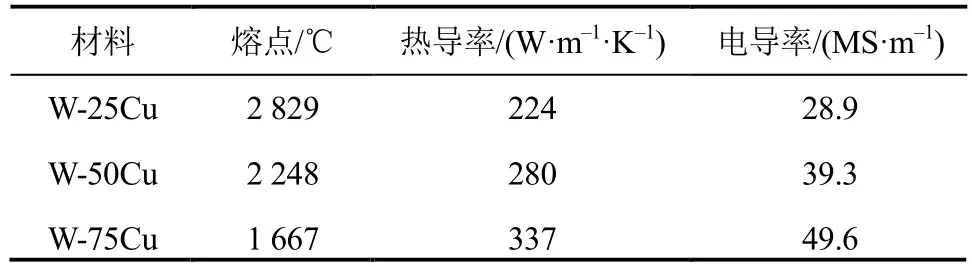

电火花加工电极早期采用纯铜或者石墨电极,尽管价格便宜但电极材料不耐烧蚀,并且加工出来的模具表面光洁度较差、组织不均匀、加工后材料机械强度下降等缺陷。与传统电极材料相比,钨铜合金的组织均匀,具有耐高温、耐电弧烧蚀、耐磨且导电导热性能更好的优点,此外,电极用钨铜合金还具有良好的加工精度、较小的损耗量和在输送加工脉冲电流负载下仍然保持较好的稳定性等优点,因此电火花电极用材料是钨铜合金一个重要的应用领域。雍耀维等[44]分析了铜含量对钨铜合金电火花加工电极的影响,钨铜合金性能检测如表2所示。结果表明铜含量最少的W-25Cu电极用材料导电、导热性能最低。刘盈霞[45]通过调控合金成分、优化熔渗工艺制备了高性能电极用钨铜合金,探讨了钨粉粒径对钨铜合金导电、导热性能的影响。结果显示随钨粉粒径减小,钨铜合金导电和导热性能明显降低,不利于电极加工,分析认为要制备高性能电加工电极用钨铜合金,需要减少钨粉粒径对其导电、导热性能影响,从而提高合金的加工效率与加工精度。

表2 钨铜电极材料特性[44]Tab.2 Properties of W-Cu materials

2.3 航天航空用钨铜合金

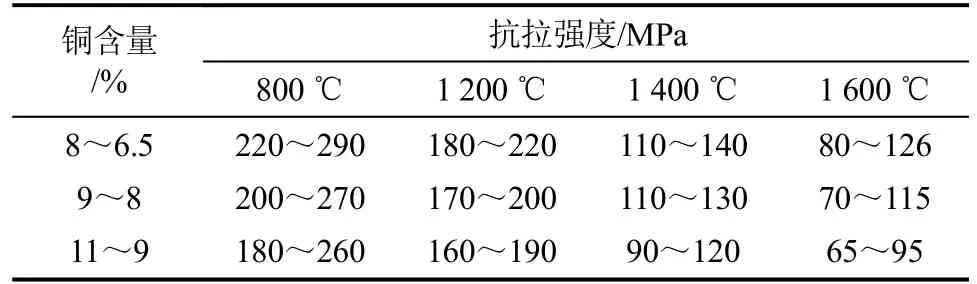

当钨铜合金受到高温辐射时,合金中的铜相有两种吸热现象:首先是铜熔化吸热,此时铜由固相转变为液相,液相沿钨骨架毛细管扩散至外部,并逐渐包裹表面层;其次铜的气化吸热,随着温度升高,液相转变成气相,气相高速流动将热量带离钨骨架表面,此时合金温度快速降低,冷却效果比熔化吸热要更强。在应用过程中称之为钨铜合金的“自发汗”降温过程,正是由于上述特性使得钨铜合金在航天航空领域得到了广泛应用。大量学者通过对钨铜合金的烧蚀机理及其性能进行分析发现“自发汗”机理为热化学和机械剥离共同作用导致的[46-47]。刘辉明等[48]分析了细晶钨铜合金高温下的断裂组织特征,结果显示随着温度上升,断裂形式由钨的穿晶断裂和铜的延性断裂并存转变为铜的延性断裂,试验表明这将降低钨铜合金的高温力学能。唐亮亮等[49]研究了钨铜合金和 W-Cu-10 %Mo(质量分数)合金的高温抗拉强度,其性能分别如表3和表4所示。结果显示,随着温度的升高,钨铜复合材料和 W-10 %Mo-Cu(质量分数)复合材料的高温抗拉强度均降低,但 W-10 %Mo-Cu(质量分数)复合材料的高温抗拉强度明显优于钨铜复合材料。通过以上分析表明,对钨铜合金添加其他元素,调控其成分配比,能够有效提高钨铜复合材料高温力学性能[49-50]。

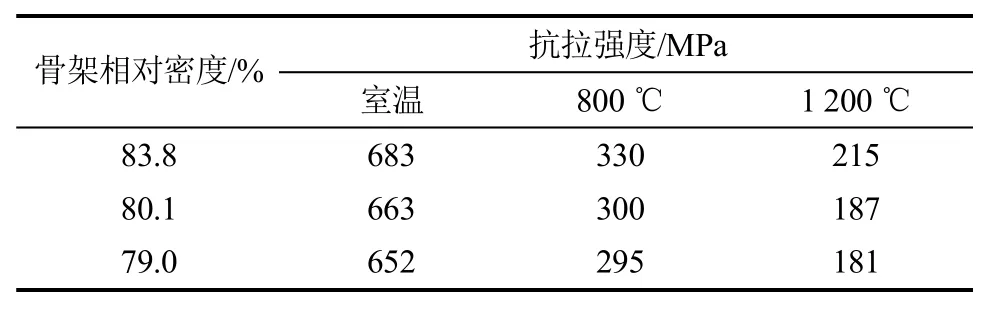

表3 W-Cu合金高温抗拉强度[49]Tab.3 Tensile properties of W-Cu alloys at elevated temperature

表4 W-Cu-10 %Mo(质量分数)高温抗拉强度[50]Tab.4 Tensile properties of W -Cu-10%Mo at elevated temperature

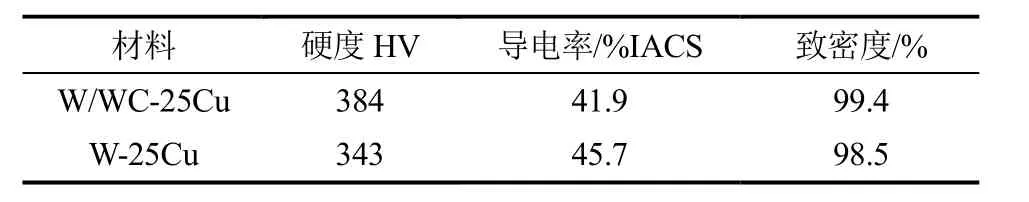

2.4 微电子用钨铜材料

随着大规模集成电路、大功率电子器件的发展,对热沉材料提出了低膨胀、高导热等性能要求,钨铜合金由于兼具高导电导热、低膨胀系数等综合性能在微电子领域得到了广泛应用。钨铜合金良好的导电导热性和低膨胀系数性能减少了电子元件因热应力所造成的疲劳损伤,钨铜合金的热膨胀系数与以硅、砷化镓等为主要成分制备的基体材料相匹配,因而能有效增强微电子封装材料的使用寿命,提高电子器件的精度[51]。姜国圣等[52]采用高温熔渗+高温模锻工艺制备了相对密度为 99.5 %,气密性为3.5×10-10Pa·m3/s,导热系数为 195 W/(m·K)的电子封装用钨铜合金。通过扫描电镜和超声波块体扫描仪观察发现锻造工艺能够使钨铜合金内部孔隙减少,组织更加均匀性,锻造后W-15Cu微电子封装材料性能的影响如表5所示。结果显示一次锻造对W-15Cu的相对密度、气密性和导热系数有明显提升,但二次锻造对W-15Cu性能无明显影响。Rape A等[53]采用场助烧结技术制备了电子封装用钨铜合金,并研究了烧结升温速率和压力对复合材料密度影响。结果表明,提高压力使合金密度增加,而升温速率对最终密度几乎没有影响。新技术和复合工艺的应用使微电子用钨铜合金材料的综合性能不断提高,但高成本、低效率的制备技术仍然制约其产业化发展,因此低成本、高效率制备微电子领域用钨铜合金还需要更加深入的研究。

表5 锻造对W-15Cu电子封装材料性能的影响[52]Tab.5 Effects of forging process on properties of W-15Cu electronic packaging materials

3 钨铜合金的掺杂改性研究

钨铜合金由于其本身结构的特殊性,以及钨基体强度随温度升高而显著降低等因素,除通过调整制备工艺参数来对合金组织、性能进行改善以外,还可通过添加第三相元素的方式来对合金进行优化。添加的第三相掺杂元素X须满足一些特定的要求,主要有X-W-Cu的界面相容性、X和W-Cu基体热膨胀系数的优异匹配性、以及X、W、Cu粉末的良好分散性等[54]。目前针对第三相掺杂改性主要有如下研究。

3.1 稀土氧化物

常见用于钨铜合金掺杂改性、提高耐电弧烧蚀能力的稀士元素有La、Ce、Y及其对应的氧化物,上述添加剂均具有功函数低、熔点高、化学稳定性好等特点。当钨铜合金受到电弧击穿时,稀土元素可向钨晶界进行扩散,提高了钨基体的高温强度,使合金保持原有形状不变;稀土元素还能阻碍钨晶粒生长,从而获得优异的耐电弧烧蚀性能[55]。

Qian K等人[56]采用原位合成法制备了La2O3掺杂钨铜合金,当La2O3质量分数为0.75 %时,钨铜合金布氏硬度为220 HB,电导率为45 % IACS。研究表明La2O3能明显改善钨铜合金的耐电烧蚀性。Luo L M等人[57]将La2O3作为掺杂相,采用化学镀法制备了含La2O3的钨铜复合粉末。结果表明La2O3颗粒均匀分布在钨铜粉末表面,烧结后合金试样呈现出最佳的综合性能,其中电导率46.5 %IACS,抗弯强度940 MPa。

3.2 硬质颗粒相

用于钨铜合金掺杂改性的硬质颗粒相主要有B、WC、Al2O3、TiC等,其与钨粉混合烧结时会弥散分布在钨基体内部,调节孔隙的分布与大小,有利于铜液的熔渗和均匀分布。当合金受到电弧烧蚀时,硬质颗粒相还能起到分散电弧的作用,提高合金力学性能,有效抑制钨铜合金的飞溅,延长使用寿命。

Zhang C C等人[58]掺杂WC粉末至钨铜合金,检测结果观察到了WC界面层。与同牌号钨铜合金相比,WC掺杂钨铜合金有较高的热导率(287.5 W·m–1K–1)和维氏硬度(230.5 HV)。分析认为,其性能正是形成的铜网格结构及WC界面层改善了钨与铜基体之间的结合所致。种法力等人[59]采用粉末冶金法制备了 TiC弥散增强钨铜合金材料,结果显示TiC弥散相在合金中起到“钉扎”的作用,有效阻止钨晶粒长大,增强了合金力学强度。陈娟等人[60]采用粉末冶金和熔渗法制备了含有LaB6的WCu30合金,研究表明当LaB6的质量分数为2 %时,合金的硬度最大,其电弧烧蚀击穿场强、电弧标命和截流值分别为1.25×108V·m–1、15.67 ms和2.62 A。Yang X H等人[61]制备了单独添加WC和CeO2的钨铜合金,结果显示当WC和CeO2含量分别为1.5 %和0.5 %时,钨铜合金具有最优良的性能。50次真空击穿试验表明,电弧在阴极表面上扩散;添加WC或CeO2的合金表面有轻微的熔融飞溅和少量细小分散的阴极凹坑;WC和 CeO2的添加有利于降低截流值、延长电弧寿命和提高击穿强度。Dong L L等人[62]将石墨烯掺杂到WCu30合金中,通过真空电击穿试验研究其电弧烧蚀性能。结果发现其击穿强度提高了45.5 %,击穿后钨铜合金表面只有轻微的铜飞溅和小而平的阴极形成坑。

4 前期研究

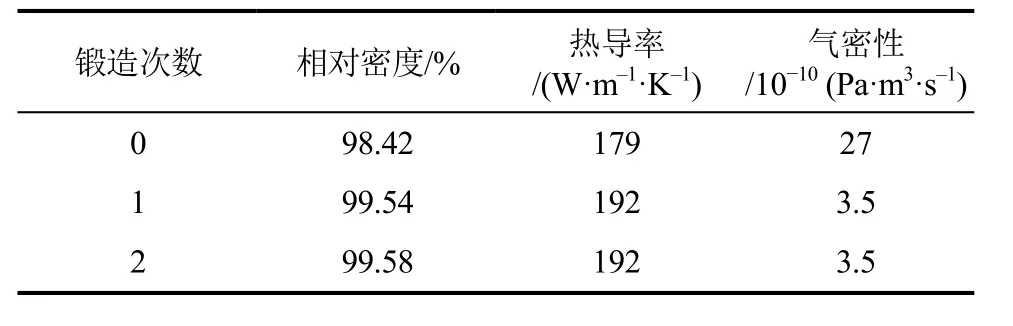

近年来,本课题组针对传统熔渗工艺以及粉末冶金混粉烧结进行了较多研究,授权了发明专利 1项、发表学术论文1篇[6,35]。首先基于国内外学者对添加剂影响钨铜合金微观组织、综合性能的研究基础,通过添加少量C元素,使合金内部形成以W为核、以WC为壳的W/WC核壳结构复合粉末,用于增强钨铜合金的综合性能。主要步骤有:以将含有钨盐、铜盐以及有机碳源的前驱体溶液进行喷雾热解而制得含碳的钨铜氧化物粉体,将含碳的钨铜氧化物粉体球磨后置于氢气炉中还原碳化得到W/WC-Cu复合粉体,随后将W/WC-Cu复合粉体压制成生坯后烧结而得到W/WC复合晶粒增强钨铜复合材料。其中,W/WC-Cu复合粉体中Cu的比例为5 %~50 %(质量分数),且W和C的原子摩尔比为30∶1~320∶1;W/WC具有W为核、WC为壳的核壳结构。分析认为具有核壳结构的W/WC晶粒可有效改善W与Cu之间的黏结强度,提升细晶钨铜复合材料的致密度、耐磨性和高温强度等性能[35]。同时与未添加C元素的同牌号(W-25Cu)钨铜合金进行性能对比,结果如表6所示。

表6 喷雾法制备W/WC-25Cu和W-25Cu合金性能对比Tab.6 Comparison of properties between W/WC-25Cu and W-25Cu alloys prepared by SP

由表6可见,W/WC-25Cu复合材料的致密度更高,而且具有明显增强的硬度。W/WC复合晶粒增强钨铜合金具有更高的致密度和硬度,主要是因为W/WC复合晶粒具有W为核、WC为壳的核壳结构,使得WC成为W相和Cu相之间的界面联结强化层,降低了界面热阻,强化了界面结合。

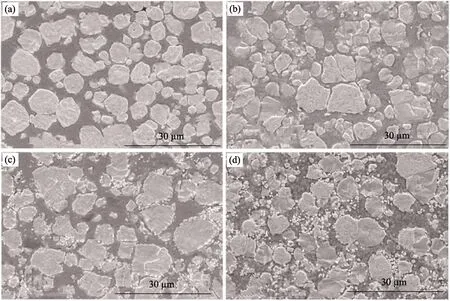

此外课题组基于熔渗制备钨铜合金的研究基础,探索了不同黏结剂对钨铜合金微观组织、性能的影响[6],结果如图 6所示。结果表明合金钨颗粒无明显变化,添加石蜡的合金钨颗粒较为完整,但添加酚醛树脂(PF)的合金钨颗粒周边有细小的颗粒出现。随着PF含量的增加细小颗粒越多,对其进行分析显示细小颗粒为WC。

图6 不同黏结剂制备W-25Cu合金微观组织[6]Fig.6 Microstructure of W-25 % Cu composites with different binder components

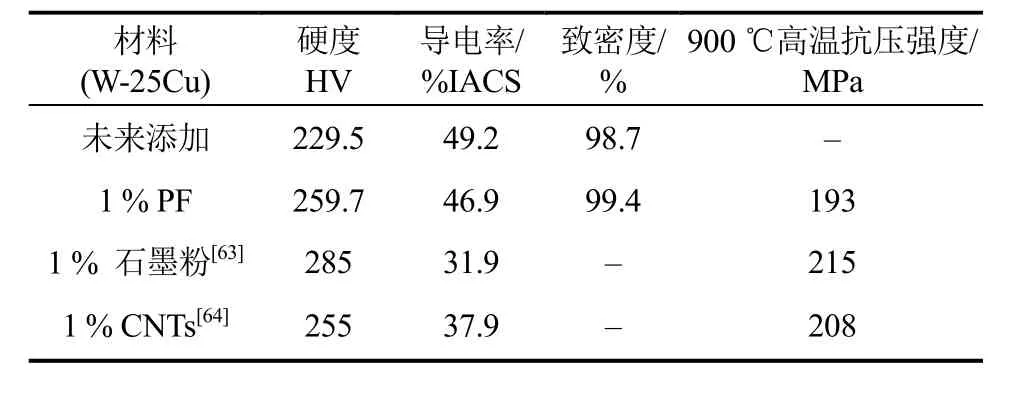

表7为添加PF制备的钨铜合金综合性能对比结果。可以看出添加了PF后,钨铜合金导电率有所减小而硬度提升明显,说明添加PF后生成的WC对合金综合性能有较大影响。

表7 添加不同元素制备W-25Cu合金性能对比Tab.7 Comparison of properties between W-25Cu alloys with different additions

5 结 论

本文综述了钨铜合金制备工艺、应用技术及掺杂改性研究现状,主要结论如下:

(1)综述了熔渗法、高温液相烧结法、活化液相烧结法等制备技术的研究现状,揭示出了上述方法存在如组织不均匀、致密度低、添加活化元素使合金导电导热性能下降等不足。此外,阐明热压烧结、SPS等方法需在一定条件下才能获得高性能的钨铜合金,但生产成本较高,效率较低,部分制备技术尚无法运用于高效率实际生产。

(2)分析了钨铜合金在电触头、电加工电极、航空航天和微电子封装等领域的应用研究。指出钨铜合金作为电触头、电加工电极用材料,在未来一段时间内难有合适的材料进行替代;在航空航天领域,第三相元素增强钨铜合金在航空航天领域的应用具有良好的发展;微电子封装领域,在获得均匀、致密组织基础上,简化工序将是电子封装领域的关键。

(3)解析了稀土氧化物、硬质颗粒相等添加剂对钨铜合金综合性能的影响规律,适量的添加剂有利于钨铜合金综合性能的提升。同时指出针对不同应用场合,合金添加剂发挥的增强作用过程不同,仍然需要更加深入的研究。