冲击碾压改建路面施工对路基动力效应的试验研究

2021-04-12张少均朱磊磊

张少均,柳 凯,朱磊磊,王 帆,张 帆

(1.中建七局安装工程有限公司,河南 郑州 450000;2.长安大学,陕西 西安 710061)

0 引言

旧混凝土路面的改造通常是采用重力冲击性锤来破碎路面,然后通过振动压路机压稳,上边摊铺整体面层。冲击碾压机将混凝土路面破碎和夯实合为一体,大大提高了施工效率和经济性,因而得到广泛的应用。冲击碾压机由牵引车拉动非圆型轮翻转,不规则圆形轮子的高低半径产生位能起伏与驾驶的动力结合在一起沿路面对土石方原材料采取静压、揉搓、冲击性的持续冲击碾压工作,其持续性的高幅低频冲力冲击性碎裂砼表面由于冲击碾压机具有的高冲击能量特性,在冲压过程中,对路面产生显著动力响应[1-4]。如何清楚冲击碾压过程中改建路面的应力状态和破碎机理,成为该技术需要重点研究的问题[5-6]。近年来,相关学者更多的是基于现场检测进行冲击碾压改建路面地基动力效应的分析,但由于缺乏地基震动特性理论支持,且对震动防护标准更多的是根据施工类动力作用安全标准,很难准确反应冲击碾压施工的震动特性,容易造成安全隐患[7-10]。同时,一些学者采用数值分析建立地基模型进行旧改建路基沉降量、压实度、孔隙率等静态响应分析(碾压路基压实效果的研究,停留于影响压实效果因素的定性分析)[11-12],但针对冲击碾压技术的动力特性分析较少,对土体应力场、位移场等的变化规律分析较少[13-15]。基于此,本文基于动力三维有限元分析方法,以某一高速公路水泥混凝土路面三期改造为背景,采用五楞冲击压实路基对旧水泥混凝土路面变形和受力破碎特征进行分析,探讨冲击压实路基下水泥混凝土路基应力状态和破碎机理。

1 模型建立

1.1 模型尺寸和约束条件

项目采用国产YCT20型五楞冲击压路机。机型冲击轮高度2.0 m,轮宽2 m×0.9 m,行走速度10~15 km/h。冲击能20 kJ,对地面产生集中冲击力2 000~2 500 kN,以1.5~2.2次/s的低频周期高振幅冲击力冲击破碎混凝土板面。工程施工中,为加强破碎力,冲击轮上局部焊有钢趾。

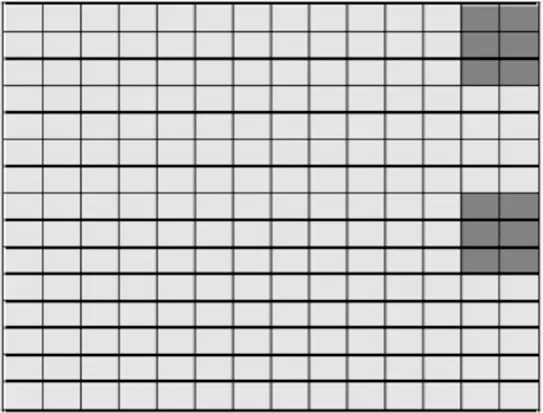

采用有限元法对五楞冲击压路机冲击破碎旧路面进行分析。根据现场实测和有限元测试,路面结构为混凝土面层、基层和土基层,各层次结构性能参数见表所示,确定路面板长×宽×厚为5 m×4.5 m×0.25 m。基层和土层长×宽×厚为25 m×22.5 m×(0.3+25)m。模型构建中,假设路面结构层为均质、连续、各向同性线弹性材料。为降低计算量,仅对各单块路面板进行受力分析,不计接缝传荷能力,如图1为建立的有限元网格划分模型。

图1 路面结构有限元模型

表1 路面结构层性能参数Table 1 Performance parameters of pavement structure结构层弹性模量/MPa深度/(°)泊松比密度/(kg·m-3)抗拉强度/MPa抗压强度/MPa摩擦角/(°)面板层28 0000.250.162 2004.53040基层15000.300.262 000———土基层100250.361 500———

1.2 等效荷载施加

冲击荷载拟采用1.6 MPa,随着冲击压路机的前进,冲击轮作用路面板位置不断发生变化。根据冲击压路机沿板边行驶路径,拟定4种典型的轮压位置来模拟不同冲击轮路径位置时的路面板变形及板底受理情况,如图2为4种典型路径示意图。

2 静力结果分析

2.1 水泥混凝土面板变形

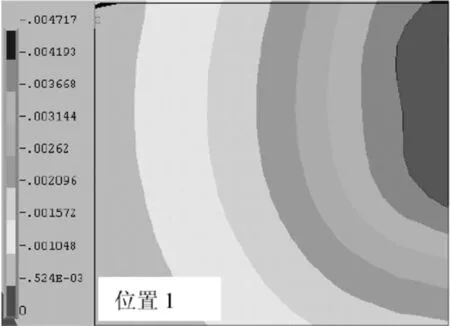

针对四种冲击轮作用位置下的水泥混凝土面板层变形特征分析结果见图3。可以看出,各作用位置下水泥混凝土面板以竖向Y方向为主,而水平X、Z向位移量均小于0.3 mm。荷载作用的1、2、3位置时在纵向和横向侧形成最大下沉区,位置1板角处产生最大竖向位移,位移量为4.71 mm。位置4在轮压作用处出现最大下沉区,位置4在板中产生最小竖向位移,最小位移量为3.96 mm,表明板角位置属于薄弱环节,最先出现破碎。同时在冲击轮作用下,各位置轮压周边均形成了不同程度的上翘,出现纵横弯曲现象。

2.2 混凝土面板应力分布

计算获得旧水泥混凝土面板应力分布情况,获得如图4和图5所示的水泥面板底部应力等值线。可以看出,水泥面板底部形成拉应力区,4种轮压位置下的板底最大纵向应力分别为0.64、1.58、0.84、0.76 MPa,最大横向应力分别为2.46、0.18、2.35、0.12 MPa。在位置1和位置3下水泥混凝土板底以横向拉应力为主,面板层底部产生的横向拉应力远大于纵向拉应力。由于冲击碾压施工过程中冲击轮是逐步前倾的,因而形成的横向拉应力是造成水凝混凝土面板层出现纵向撕裂的原因。位置2和位置4下的板底横向拉应力小于纵向拉应力,板底以纵向拉应力位置。在位置1、3板角位置形成局部应力集中,最大应力达到4.7 MPa,一旦发生拉裂,则板角处最先形成裂缝,并向中间扩展。从应力分布面积看,冲击轮正下方以及整个板底均形成较大的纵向拉应力,相较于横向应力更多的集中于板角或轮底位置,表现出典型的纵横弯曲相耦合的受力特征[16]。

图2 4种典型路径冲压位置示意图

图3 路面板顶面位移图

图4 水泥面板层板底纵向应力等值线图

图5 水泥板板底横向应力等值线图

2.3 土基的变形分布

图6为冲击压实数遍后的冲击轮作用中间位置土基层变形结果图。可以看出,冲击压路机作用影响深度约12 mm,作用位置1、3(板边)间形成的冲击荷载作用深度要稍低于作用位置2、4(板中),且随着深度增加而逐渐降低。冲击位置1下,土基顶部形成最大位移量为4.72 mm,位置4下的土基顶部最小位移为3.96 mm,在土基顶面形成最大变形区,且位置2、4明显大于位置1、3。此时,冲击碾压不仅打裂了混凝土面板,有效提高了路基压实度,释放了内部应力,通过足够冲击碾压次数,不同深度下的压实度均得到了一定程度的提升。

图6 土基竖向位移云图

3 冲击碾压路面层破碎压实分析

上节通过静力有限元分析了冲击碾压对旧水泥混凝土路面的土体压力和变形关系。由于冲击碾压本身是一个动力作用过程,冲击荷载作用位置不断变化,因此,采用动力有限元的瞬态分析冲击压路机破碎旧混凝土路面板内应力和变形情况。

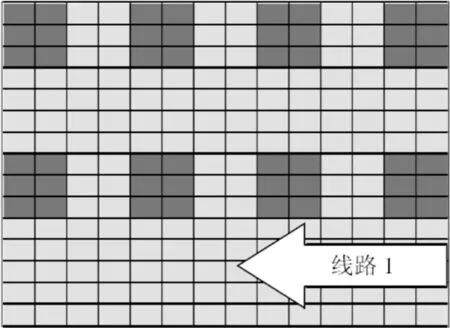

根据冲击压路机沿纵向板边缘和中线形式拟定如图7所示两种不同的冲压路线,其中沿箭头方向假定为冲击板的第一点在横向边缘,每完成一遍冲击,但块板将碾压4次。冲击轮模型采用1.6 MPa的瞬态移动荷载,作用时间为0.02 s。

图7 冲击压路机行驶路线示意图

3.1 路面板层变形

对冲击压路机沿2种不同路线下的路面板变形特征分析。冲击压路机沿箭头方向前进一遍,对水泥板冲碾4次,如图8为不同碾压线路下的路面板顶面位移等值线。可以看出,在瞬态冲击荷载作用下,两种路线下的板块均发生了不同程度的弯曲变形。冲击轮沿线路1冲碾一遍时,在板边一侧形成最大变形区,变形蔓延至整个板块,其中变形最大达到0.32 mm。冲击轮沿线路2冲碾一遍时,最大变形区出现在板边中部对称区域,变形同样分布整个板块,最大变形值达0.28 mm,且变形分布较线路1较为均匀。整体比较而言,两条线路下冲压变形等值线形状较为相似,在冲击轮前板板块变形等值线呈现三角形分布,冲击轮后半部分的变形等值线呈线一个哑铃状分布,荷载作用位置最下方形成最大变形位移量。同时,冲击轮沿板边行走产生的变形量相较于板中行走较大,表明板边位置更易因变形量过大而发生破碎。

图8 路面板顶面位移图

3.2 路面板受力

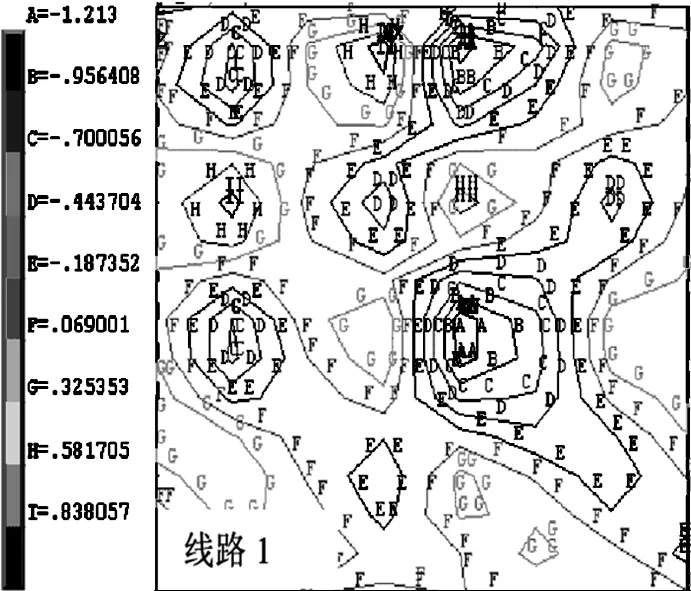

对混凝土路面板应力分布分析表明,在冲击碾压作用下,冲击轮正下方周边位置为受拉区,在板边两轮间出现最大拉应力,比较图9中路面板底纵向应力分布图可以看出,冲碾线路1和2下的应力等值线分布情况较为相似,沿冲碾方向形成两个十字相交哑铃状等值曲线,相交点即为受拉去变形隆起区域,随后在板边形成另一个哑铃状等值线,中间区域为受拉区,最大拉应力也出现在该位置。从图中可以看出,在板块中拉、压区域纵横交替,因而形成明显的弯曲变形,此外,线路2中产生的最大拉、压应力稍大于线路1。

图9 水泥板板底纵向应力等值线图

图10给出了沿冲压作用下的路面板底横向应力等值分布图。两种线路横向应力等值线较类似,冲击轮两侧形成最大拉应力,并出现明显的弯曲现象。板底横向压应力最大值为2.922 MPa,应力分布区间2.814~2.922 MPa,板底横向拉应力最大值为3.06 MPa,应力分布区间为2.946~3.061 MPa,可以看出,线路2较线路1产生的应力水平较高,理论上冲碾过程中更以形成纵向断裂[17]。

图10 水泥板板底横向应力等值线图

3.3 路面板内最大拉应力和沉降

对冲击碾压过程中板内的应力和沉降变化进行分析,获得如图11所示板内最大拉应力及沉降变化趋势。随着冲击碾压遍数的增加,板内横向、纵向拉应力均呈现下降趋势。由于冲击碾压的作用,使大板块断裂为小板块,板内应力得到重新分布,随着板块破碎程度的增加,积聚在板块内的应力得到逐渐释放,应力状态不断下降。

图11 板内最大拉应力和沉降变化趋势

在冲击碾压过程中,由于冲击轮的高冲击能量对路面不断重复作用,原路基层得到不断补充压实。由于水泥路面使用中,存在部分板底脱空、断角情况,因而通过模拟沉降量计算,获得冲击碾压对原路基补充压实和消除板底脱空作用,从图11中沉降量的变化趋势可以看出,随着打裂次数的增加,沉降量变化较大。在对水泥混凝土面板路基进行打裂压稳过程中,原有大块水泥板被打裂城小块水泥碎块,再通过碾压后,板底脱空被消除,整体结构沉降量最大达到了3.676 mm,可以看出,冲击碾压对路面基层的压实作用是很明显的。

3.4 混凝土路面板内破碎形成

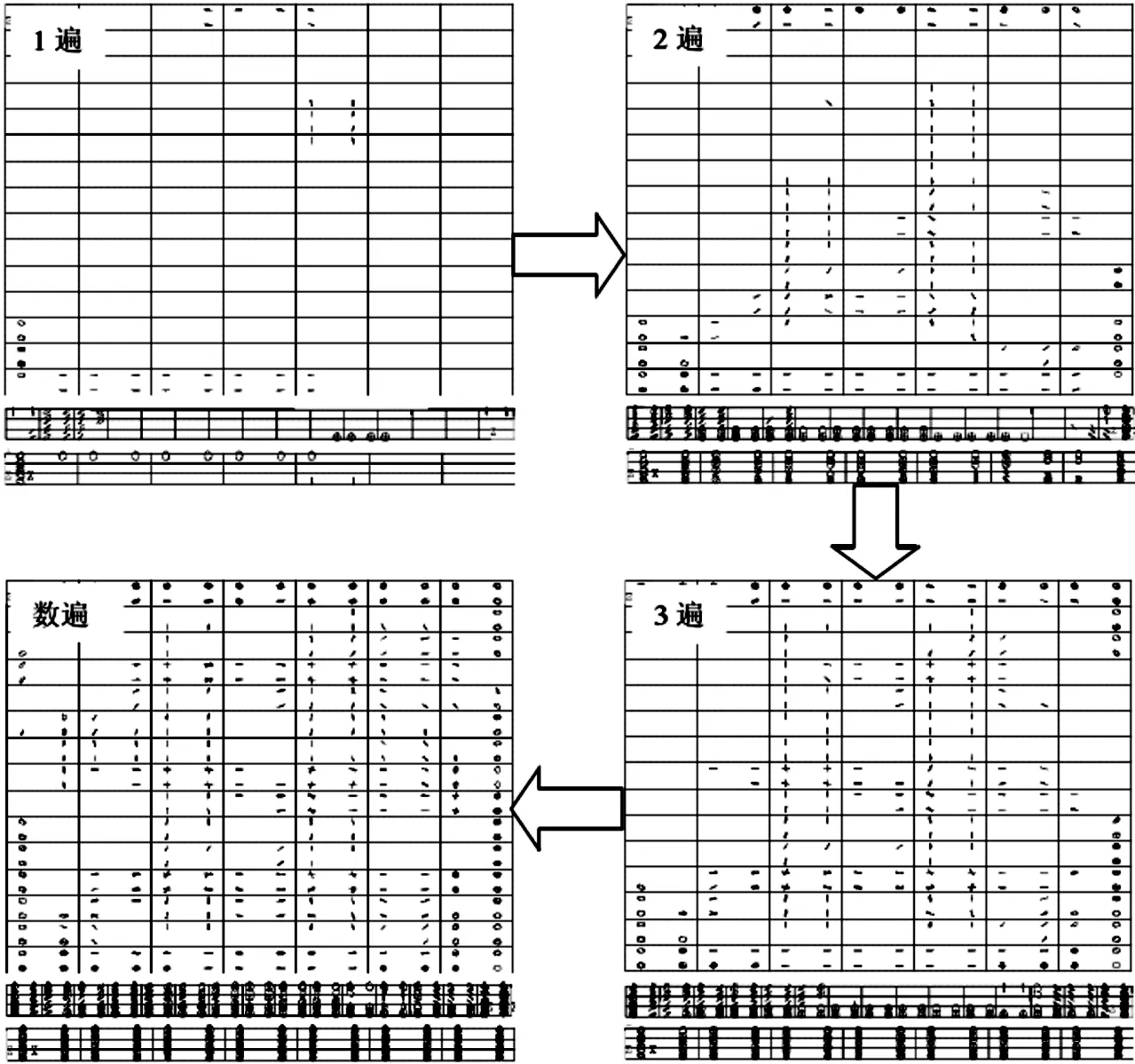

通过模拟冲击碾压混凝土路面板裂缝的发展过程如图12所示。路面板层纵向最先形成纵向断裂,随后在板底处形成横向断裂,并由下向上逐步扩展。随着碾压次数的增加,当碾压第2遍后,路面层纵向断裂带延伸至板底,面板中部形成横向断裂也逐渐向上扩展,但此时更多的是集中于板底部分。当碾压至第3遍时,板中部的横向断裂带延伸至板的全宽,形成横纵交错裂缝,部分横向断裂带反射至面板表面。水泥混凝土冲击1遍后,横向断裂带扩展至面板表层,并最终将整个水泥混凝面板层分割成均匀碎块。通过贯穿可以发现,裂缝在贯穿全板时,在垂直上下方向并未发现斜向断裂。

图12 冲碾作用下的路基面板裂缝发展

4 结论

运用有限元分析软件,对冲击碾压破碎水泥混凝土板进行了静态力学分析和瞬态动力效应分析,获得不同形式路线下的水泥混凝土路基应力状态和破碎产生机理,研究获得的主要结论有:

a.静态力学分析中,板角形成最大位移,板底产生最大应力,板角处作为路面层薄弱处,最早出现破碎断裂。轮压处周边位置板块出现翘曲变形,存在纵横弯曲现象。冲击对路基作用深度最大约12 mm,且随着深度增加而不断减小。

b.瞬态动力分析表明,冲压1遍后,路面层纵向表层最先形成纵向断裂带,随后在板底形成横向断裂带,并由下向上扩展。3遍后,板中部横向裂缝扩展至路面板层全宽,形成横纵交错裂缝,部分横向裂缝反射至表面。当完成一定遍数冲压后,横向断裂带扩展至面板表层,贯穿整个面板块,将路面半层分割成均匀碎块。