钢-混组合连续梁负弯矩区受力性能研究及实用新型装置

2021-04-12李聪

李 聪

(湖南省交通规划勘察设计院有限公司,湖南 长沙 410200)

1 技术背景

近年来,随着我国交通建设的高速发展,钢-混凝土组合梁由于空间占地小、承载力高、结构刚度大、抗震性能好、施工快速便捷等优点,在桥梁工程特别是市政桥梁工程中得到广泛应用。钢-混组合梁桥是上部结构主要由钢主梁、混凝土桥面板以及剪力连接件组成的一种新型桥梁结构体系。在正弯矩区,该类型桥梁可充分发挥混凝土受压、钢结构受拉的材料特性;然而在负弯矩区,则存在混凝土桥面板受拉,钢结构受压的情况,特别是混凝土桥面板开裂会引起组合梁刚度和耐久性下降。因此,有必要采取有效的设计施工方法控制和防止负弯矩区混凝土开裂。

针对钢-混组合梁桥负弯矩区的特点,常采用预应力法、跨中施加配重法、调整桥面板施工顺序法和支点顶升法来控制和防止混凝土桥面板裂缝的出现。然而,施加预应力会对钢主梁造成不利影响,同时现场施工工序复杂,无法满足标准化、快速化施工要求,混凝土收缩徐变也会引起预应力损失,因此该方法已较少采用。跨中施加配重法需要大量配重设备,且配重会造成钢主梁受压屈曲,增大了施工难度和成本,目前也较少采用。调整桥面板施工顺序法现场分批吊装预制混凝土桥面板,能够实现标准化、快速化施工,且对钢-混组合梁桥负弯矩区的裂缝控制效果显著,因此受到了广泛应用。

此外,采用先张法张拉预应力桥面板能够减少混凝土收缩徐变带来的预应力损失;超高性能混凝土的使用为钢-混组合梁设计带来了新方向;同时有研究表明预制桥面板较现浇桥面板采用支点顶升法施加预应力更为有效。因此,如何综合使用超高性能混凝土、合理施加预应力和调整桥面板施工顺序、有效运用支点顶升法来控制钢-混组合连续梁负弯矩区拉应力和裂纹,成为本技术领域亟需解决的一个问题。

2 依托工程

本文依托工程为某高架桥一3×29.6 m跨的钢板组合梁,梁体以路线中心为轴,双向1.5%横坡,整联组合梁位于圆曲线上,圆曲线半径R=1 500 m。主梁采用工字型钢主梁+预制混凝土桥面板+现浇桥面板组合结构。综合考虑钢梁及混凝土桥面板受力、节段运输及起吊重量等因素,横向布置8片工字钢梁。钢梁在钢结构制造工厂加工成若干节段,运输至桥位。材料采用C50混凝土、Q345钢材、HRB400钢筋、栓钉、抗拔不抗剪连接件等。典型断面布置如图1所示,施工过程如图2所示。

图1 依托工程示意图

图2 施工流程图

根据现场实际情况布置临时支墩,采用汽车吊装或者其他可靠吊装设备架设钢梁节段,节段间及横向联系均采用高强螺栓现场连接;钢梁形成连续结构后,拆除临时支墩,吊装预制桥面板,此时钢梁承受自重和预制板荷载,正弯矩区下翼缘受拉、上翼缘受压,负弯矩区则相反;接着浇筑正弯矩区混凝土,待正弯矩区混凝土固结后在中墩处进行支座顶升(见图3),将钢梁顶升至一定高度,使得负弯矩区钢梁上翼缘受拉、下翼缘受压,再浇筑负弯矩处顶板混凝土,达到设计强度和龄期后分级均匀同步卸落,从而给负弯矩区混凝土施加一定的预压力,此时负弯矩区钢梁上翼缘受拉,下翼缘受压。

目前工程上常采用的支点顶升法需要安装临时支墩和搭建临时顶升支架,占用桥下空间,且设备笨重、施工进度慢,无法实现快速标准化施工,需要开发新型装置解决这些难题。

(a) 架设钢梁

3 新型装置的布置和构造

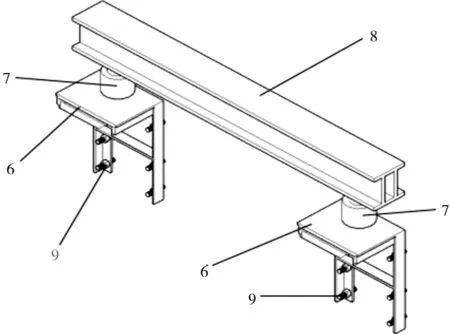

笔者通过项目课题研究,发明了一种钢-混组合连续梁桥负弯矩区受力性能优化的实用新型装置(见图4)。

图4 实用新型装置工作示意图

其中,1为桥墩,2为支座,3为钢主梁,4为剪力连接件,5为支点横隔板,6为支撑平台,7为千斤顶,8为分配梁,9为螺栓,10为预制混凝土板,11为预制预应力板,12为现浇混凝土桥面,13为现浇UHPC桥面,可以分为主梁系统、顶升系统和桥面板系统(见图5~图7)。

图5 主梁系统示意图

图6 顶升系统工作示意图

图7 顶升系统几何示意图

其中,主梁系统包括桥墩和设置于桥墩上的钢主梁,顶升系统安装在中支点桥墩处;桥面板系统包括预制板和现浇桥面;预制板包括预制预应力板和预制混凝土板;现浇桥面包括现浇UHPC桥面和现浇混凝土桥面;预制混凝土板和现浇混凝土桥面对应布置在钢-混组合连续梁的跨中正弯矩段上,预应力预制板和现浇UHPC桥面对应布置在钢-混组合连续梁桥的中支点负弯矩段上。

本装置操作实施步骤如下:

a.在桥墩1建设完毕后,在桥墩1上安装支座2,吊装钢主梁3到支座2的设计位置,待钢主梁3吊装完毕后,在中支点桥墩处安装支撑平台6,并在支撑平台6上布置千斤顶7。

b.将吊装的各段钢主梁1进行纵向连接,使之成为连续结构,然后安装桥墩1处的支点横隔板5。

c.吊装跨中正弯矩部分的混凝土预制板10,待混凝土预制板10安装完毕后,在千斤顶7上安放分配梁8,初步顶升千斤顶7使得分配梁8与钢主梁1恰好接触。

d.顶升千斤顶7直到钢主梁3中支点处的顶升量达到设计计算值,并做好现场观测和记录。

e.待千斤顶7顶升完毕后,再吊装支点负弯矩处的预制预应力板11。

f.待所有预制板安装完毕后,先浇筑跨中部位的现浇混凝土桥面12,再浇筑中支点处的现浇UHPC桥面13。

g.待所有桥面板结合硬化后再回落千斤顶7,使得钢主梁1到初始设计位置,以此向钢-混组合连续梁桥的负弯矩区桥面板施加预压应力。

操作注意事项如下:

a.支撑平台6用螺栓9固定在桥墩1上,千斤顶7安放在支撑平台6上,分配梁8与钢主梁3底板下翼缘抵接,分配梁8两端支撑在千斤顶7上。

b.预应力桥面板11为先张法混凝土预应力桥面板,剪力连接件4在正弯矩区采用栓钉,在负弯矩区采用抗拔不抗剪连接件。

c.钢主梁3在桥墩1处用支点横隔板5连接,以增强钢主梁3在支点处的受压性能和稳定性,支点横隔板5与钢主梁3连接为栓接。

d.混凝土预制板10和现浇混凝土桥面12对应布置在钢-混组合连续梁的跨中正弯矩区,预应力预制板11和现浇UHPC桥面13对应布置在钢-混组合连续梁的中支点负弯矩区。

e.钢主梁3在中支点桥墩处对应两套顶升系统,分别布置在桥墩1的两侧,一套顶升系统包括一个支撑平台6、两个千斤顶7和一根分配梁8。

f.钢主梁3中支点处的顶升量为按在施工和运营过程中最不利荷载组合作用下,混凝土不会开裂和压碎,钢梁不会屈服的原则计算的中支点位移值。

g.支点横隔板5采用与钢主梁3材料一致的钢材。支撑平台6由角钢焊接,分配梁8为型钢或工字钢。

该装置改变了钢-混组合连续梁负弯矩区应力状态的同时,提高负弯矩区桥面板的抗拉和抗裂性能,保障了钢-混组合连续梁的正常运营,同时设备轻巧,效果明显,能显著降低施工成本,实现快速标准化施工。

4 有限元分析

钢-混组合连续梁在恒载和汽车活载情况下,负弯矩区混凝土板工作性能接近于混凝土轴心受拉构件,根据《公路钢混组合桥梁设计与施工规范》:

计算得到组合梁混凝土板纵向钢筋平均应力,代替混凝土轴心受拉构件钢筋应力值,按钢筋混凝土轴心受拉构件计算负弯矩区组合梁混凝土板最大裂缝宽度Wtk,并应符合《公路钢筋混凝土及预应力混凝土桥涵设计规范》相关规定的要求。

采用MIDAS/CIVIL有限元软件对依托工程进行模拟,钢梁采用一般梁单元,桥面板采用板单元,有限元模型如图所示。恒载考虑结构自重、铺装、栏杆等;车道荷载采用公路-I级,冲击系数按《公路桥涵设计通用规范》考虑;温度梯按现行规范施加;考虑支座不均匀沉降5 mm。按《公路桥涵设计通用规范》进行承载能力极限状态和正常使用极限状态验算,得到其施工阶段和成桥阶段的内力图如图8所示。结果表明支座顶升之后正常使用阶段的桥面板拉应力较小,裂缝宽度仅0.09 mm,符合要求。

进一步地改变顶升高度,观察成桥后只有恒载作用下支座混凝土板的拉应力,对优化装置的效果进行参数分析。简化模型和桥面板应力云图如图9所示,成桥时负弯矩区板顶为压应力。

调整顶升高度,分别得到成桥时负弯矩区板顶的压应力,如图10所示。

(a) MIDAS / CIVIL 有限元模型

(a) MIDAS / CIVIL 有限元模型

可以看到随着顶升高度的增加,本文提出的装置给负弯矩区混凝土带来的预压应力越大,效果越好。对于不同桥梁,跨径越小,导入预压应力的效果越好。

(a) 3×22.5 m跨

5 效果与结论

与现有技术相比,本项目提出的优化装置通过调整桥面板铺装顺序,能有效减少钢主梁负弯矩区拉应力的累积;通过顶升系统施加外荷载使得钢主梁发生一定的弹性变形,在形成组合截面后,再释放附加顶升荷载使钢主梁的变形得到一定的恢复,使得负弯矩区桥面板储备一定的预压力;通过预制预应力板和现浇UHPC混凝土桥面,进一步保障了负弯矩区桥面板的抗拉抗裂性能;该装置采用的设备轻巧,效果明显,能降低施工成本,实现快速标准化施工;该装置综合运用支点顶升法、施加预应力法和调整施工顺序法,为钢-混组合梁桥负弯矩区应力提供三重保障,能有效控制钢-混组合连续梁桥负弯矩区混凝土开裂,提高钢-混组合梁刚度和耐久性,为类似工程提供参考依据。