基于桥梁荷载试验的山区大跨径拱桥横向刚度研究

2021-04-12张建仁彭建新

王 华, 宋 波, 张建仁, 彭建新

(1.贵州省质安交通工程监控检测中心有限责任公司, 贵州 贵阳 550000; 2.湖南省交通科学研究院有限公司, 湖南 长沙 410015; 3.长沙理工大学 土木与建筑学院, 湖南 长沙 410114)

随着桥梁施工技术及新型材料的不断更新,大跨径桥梁技术得到越来越多的发展。越来越多的新理论、新计算方法不断融入到桥梁建设中[1-3],各种形式的桥梁如雨后春笋般出现。各种类型的桥梁通过荷载试验能够客观、准确地评价桥梁所处的状态、实际结构受力状况和承载能力[4-6],验证设计计算结果,评价大桥在设计使用荷载下的结构性能,为后续设计理念及材料选择提供参考,同时可为桥梁使用阶段的结构健康监测和运营管理提供基本信息或参考依据。

1 桥梁概况

贵州省普定县夜郎湖特大桥桥跨布置:全桥共三联2×30m先简支后结构连续预制T梁+210m(净跨径)钢筋混凝土箱型拱+3×30m先简支后结构连续预制T梁。主桥主拱圈采用单箱室截面,为目前国内跨径最大的单箱单室悬臂浇筑混凝土拱桥。桥面横向宽度为10.625m,主拱圈宽度7m(见图1)。主桥拱上立柱(横墙)采用支架现浇,两岸对称施工;主拱圈采用C55混凝土;引桥下部结构桥台采用桩柱台、U台,桥墩采用柱式墩,桥台采用桩基础,桥墩采用桩基础。

图1 主拱圈典型横断面布置图(单位: cm)

2 静载试验

2.1 试验内容

本次静载试验工况下主要测试主梁挠度及主拱圈纵向应变变形。考虑到该桥为国内单箱室最大跨径拱桥,且未设置中隔板,本次增测主拱圈横向应变及桥面横向挠度参数,检验其主拱圈横向刚度,综合判断该桥梁结构力学性能是否满足设计要求。

2.2 测试截面及测点布置

桥面挠度测试截面:在主跨每条测线共设7个挠度测试截面,共计2条测线,分别布置于两护栏内侧0.1m处。本次挠度测试采用电子水准仪进行采集。

应力(应变)测试截面:应力测试截面共设3个,采用电阻式应变片,匹配DH3819静态应变测试系统,应力测试截面的具体位置为:织金岸拱脚J1截面、拱腰J2截面、拱顶J3截面。测试截面及测点布置见图2、图3。

图2 主桥挠度及应变测试截面布置图(单位: cm)

图3 主拱圈应变布置示意图(单位: cm)

2.3 荷载试验工况布置

结构计算中按公路-Ⅰ级最不利布载,取控制截面最大弯矩作为试验加载截面的控制值。静力荷载试验工况及各试验加载截面的控制内力见表1。

2.4 试验结果

a. 主梁挠度。

工况5、工况6作用下各测点挠度满载值见表2。表2中实测结果可知该桥在工况5中载作用下横向效应比在0.96~1.04,在工况6偏载作用下横向效应比在1.09~1.13。横向未出现较大变形差,说明该单箱室截面拱桥横向刚度满足正常使用要求。从图4分析可知,实测弹性挠度小于理论计算值,且相对残余挠度小于20%,说明该单箱室截面拱桥整体刚度大于设计要求。

表1 主桥静载试验荷载效率Table 1 Load efficiency of main bridge under static load test加载工况加载项目试验计算值/(kN·m)理论计算值/(kN·m)荷载效率备注工况1J1截面最大正弯矩中载(J1M+)25 046.6625 9260.9667车35 tJ2截面最大负弯矩中载(J2M-)-13 037.48-12 8411.015工况2J1截面最大正弯矩偏载(J1M+)25 046.6625 9260.9667车35 tJ2截面最大负弯矩偏载(J2M-)-13 037.48-12 8411.015工况3J1截面最大负弯矩中载(J1M-)-26 794.63-26 572.51.0086车35 tJ2截面最大正弯矩中载(J2M+)14 477.8315 009.90.965工况4J1截面最大负弯矩偏载(J1M-)-26 794.63-26 572.51.0086车35 tJ2截面最大正弯矩偏载(J2M+)14 477.8315 009.90.965工况5J3截面最大正弯矩中载(J3M+)10 992.8911 9470.9206车35 t工况6J3截面最大正弯矩偏载(J3M+)10 992.8911 9470.920

表2 工况5、工况6作用下挠度实测结果Table 2 Measured results of deflection under working con-ditions 5 and conditions 6测试位置工况5中载工况6外侧加载外侧弹性挠度/mm中央侧弹性挠度/mm横向效应比外侧弹性挠度/mm中央侧弹性挠度/mm横向效应比F1-2.02 -2.03 1.00 -2.14 -1.95 1.10F2-1.04 -1.01 1.03 -1.11 -0.98 1.13 F33.87 3.81 1.02 3.98 3.54 1.12 F48.07 8.11 1.00 8.51 7.68 1.11 F52.97 3.05 0.97 3.13 2.88 1.09 F6-1.75 -1.691.04 -1.82 -1.61 1.13F7-1.98 -2.06 0.96 -2.11 -1.88 1.12 注: 表中数据相对残余挠度均小于20%。

图4 工况5、工况6作用下实测挠度与理论值对比图

b.主梁应变。

各工况作用下主拱圈下缘应变实测值见表3。从表3及图5中数据可知,中载工况下,横向应变与纵向应变比值为0.18~0.19,偏载工况下横向知,实测弹性应变平均值小于理论计算值,且相对残余应变小于20%,说明该单箱室截面拱桥整体刚度大于设计要求。

表3 各工况作用下主拱圈下缘应变实测结果Table 3 Strain measurement results of lower edge of main arch ring under various working conditions 试验工况测试截面纵向弹性应变平均值/μξ相对残余应变/%工况1J14115.38工况2J1407.69工况3J23211.63工况4J2319.30工况5J31816.00工况6J31712.00应变理论计算值/μξ校验系数/%横向弹性应变平均值横向应变/纵向应变5278.8570.185276.9280.204374.4260.194372.0970.212572.0030.192568.0040.21

图5 工况1~工况6作用下实测横向应变平均值与实测纵向应变平均值对比图

应变与纵向应变比值为0.20~0.21,比值较小,且在混凝土泊松比正常范围内,说明该单箱室截面拱桥横向刚度满足正常使用要求。从图6分析可

图6 工况1~工况6作用下实测应变平均值与理论值对比图

3 模态试验

桥梁的动力特性,通常主要通过有限元计算和试验模态分析两种方法获得。通过模态试验得到桥梁的实测振型并与理论振型对比分析,分析并验证桥梁结构刚度的合理性。

本次桥梁竖向振型拟全桥选取7个测点,共7个断面进行测量。每个测试截面只在中央侧布置测点,共计7个测点详细测点布置图见图7。

图7 模态试验截面布置图(单位:cm)

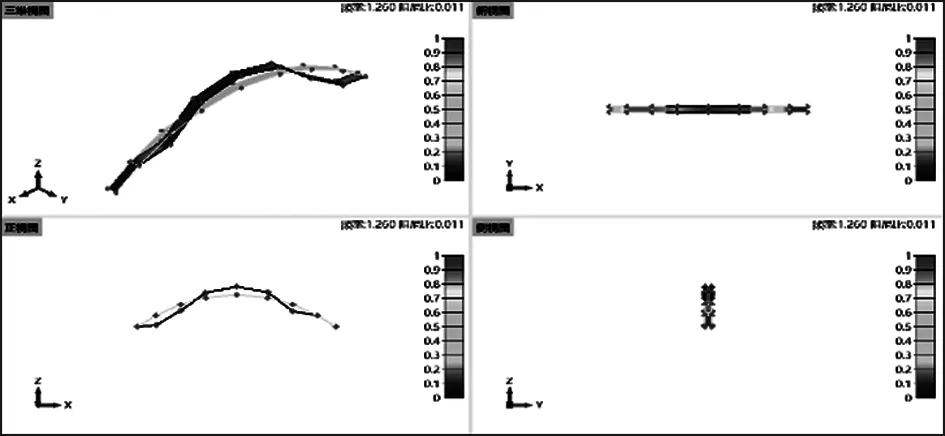

模态测试实测振型图与理论振型图见图8~图13。

图8 模态测试1阶振型图(f1=0.752 Hz)

图9 理论计算1阶振型图(f1=0.64 Hz)

图10 模态测试2阶振型图(f2=1.260 Hz)

图11 左幅理论计算2阶振型图(f2=1.115 Hz)

由图中分析可知,主拱圈前三阶实测频率均大于理论频率,表明主拱圈实测整体刚度均大于设计刚度;主拱圈前三阶振型中均为竖向弯曲,未出现横向弯曲,表明该桥横向刚度较好,该单箱室截面设计能满足实际使用需求。

图12 左幅模态测试3阶振型图(f3=2.568 Hz)

图13 左幅理论计算3阶振型图(f3=2.026 Hz)

4 结论

基于桥梁荷载试验对国内跨径最大的单箱单室悬臂浇筑混凝土拱桥横向刚度进行研究,得出结论如下:

a.通过挠度横向对比分析得出在正载及偏载作用下横向挠度未出现较大差值,且整体回复正常,主桥未出现扭转趋势,表明桥梁横向刚度满足设计需求。

b.通过应变测试比较分析,主拱圈测点泊松效应在合理范围,表明材料处于合理受力范围,主拱圈刚度满足设计要求。

c.通过模态分析对比,主拱圈横向刚度较好,结构实测整体刚度大于设计值,结构能满足实际需求。