橡胶双螺杆挤出压片机的改造

2016-07-14刘婧薛澎皓韩帮阔大连橡胶塑料机械有限公司辽宁大连116039

刘婧,薛澎皓,韩帮阔(大连橡胶塑料机械有限公司,辽宁 大连 116039)

橡胶双螺杆挤出压片机的改造

刘婧,薛澎皓,韩帮阔

(大连橡胶塑料机械有限公司,辽宁大连116039)

摘要:国外某轮胎企业的双箱结构双螺杆挤出压片机在使用过程中出现了一系列的问题,经对其结构进行分析并综合考虑其现场实际情况,决定运用新型的单箱结构对其进行改造。本文分别介绍了双箱与单箱结构的特点和工作原理,并对二者的结构和使用做了对比。最后选用一种新排布形式对此台设备进行了改造,经实践证明,改造后的设备使用情况良好,达到了预期目的。

关键词:橡胶双螺杆挤出压片机;双箱;单箱;锥齿轮;速比齿轮;

传统的橡胶制品生产,都离不开炼胶工序。由于具有操作灵活、冷却效果好等优点,长期以来,开炼机一直是密炼机的常用下辅机。近年来,随着科学发展观、清洁生产等理念的逐步推进,环保性更好的橡胶双螺杆挤出压片机被越来越多的橡胶制品企业所采用,尤其是轮胎等用胶量大的企业。作为国内的橡机龙头企业,自1987年起,大连橡胶塑料机械股份有限公司(以下简称“大橡塑”)先后开发了四代橡胶双螺杆挤出压片机,从最初的单螺杆,经过不断的结构完善,直到今天具有国际先进水平的锥型双螺杆结构。

2012年,“大橡塑”接到某国外轮胎企业一台双箱结构双螺杆挤出压片机(相当于“大橡塑”的第三代产品结构)的改造任务。为充分利用用户现场的零部件以降低改造成本,并综合考虑各种实际情况,“大橡塑”从多种方案中确定了最后实施方案。2012年10月份,新制作的零部件对现场设备进行更换。经连续负荷运转至今,改造后的设备运行状态良好,解决了以往存在的各种问题和隐患。现将此次改造向大家进行介绍,以期能给设备制造厂家和用户带来一定的启发。

1 改造前的双箱结构

1.1结构特点及工作原理

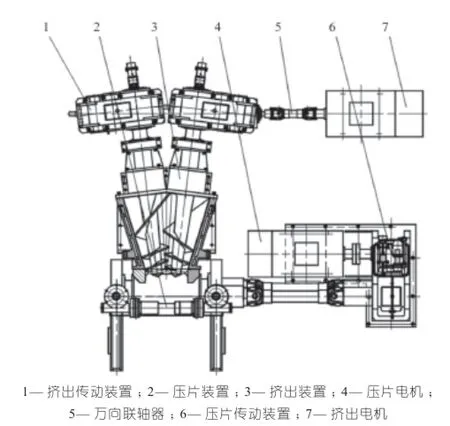

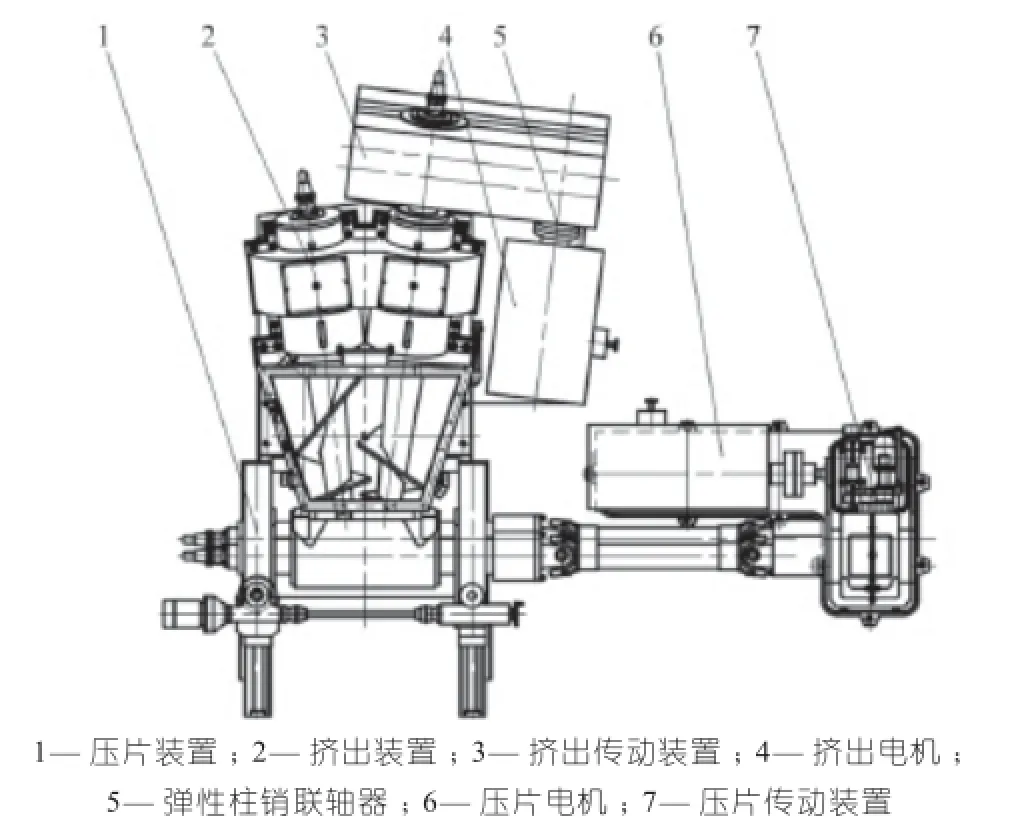

这台双箱结构的双螺杆挤出压片机由两台电动机分别驱动挤出传动装置和压片传动装置,从而实现两螺杆的相向啮合转动,挤出胶料至压片装置辊筒,再通过两辊筒的相互滚动最终压出一定厚度的胶片。如图1所示,该设备由一台电机带动两个挤出减速器,这两个减速器又同时挂在挤出装置的左、右螺杆上。设备工作时,万向联轴器的一端与挤出电机输出轴相联,另一端与其中一个减速箱的输入轴相联。如图2所示,这是挤出减速器输入部分的局部剖视图。从图中我们可以看出,锥齿轮轴通过与锥齿轮的相互啮合实现力矩的输出与转向,从而带动减速器运转,又通过普通平键实现与输出轴的刚性连接。同时,这根输出轴再与对称侧减速器上的输入轴通过万向联轴器连接起来,控制输出轴螺杆的同步啮合。

1.2使用时容易出现的问题

从理论上来说,这样的结构设计是可行的。但在该用户的实际使用过程中,出现了下述的问题:

(1)挤出减速器震动严重;

(2)减速器中锥齿轮轮齿折断;

(3)挤出装置的螺杆漏水、弯折,螺杆支撑轴承破损等。

经分析,我们认为,虽然理论上说该结构可行,但其对初始安装精度及日常维护要求很高。不精密的安装以及维护不当会导致减速器锥齿轮副啮合不良、万向联轴器同轴度变差,继而导致减速器箱体异常震动等一系列问题。累积的异常震动,首先会使放置在底座与挤出减速器间的碟簧组失效,没有了碟簧良好的缓冲吸震能力,最终会导致锥齿轮轮齿折断等重大问题。

图1 橡胶双螺杆挤出压片机(双箱)

图2 挤出减速器输入部分局部剖视图

图3 橡胶双螺杆挤出压片机(单箱)

图4 单箱挤出传动部分

2 方案制定

2.1按常规单箱结构改造整机

进行设计方案时,我们首先想到的是按常规的单箱结构改造这台设备。“大橡塑”于2005年开发出了新型单箱结构,它的结构形式见图3。挤出减速器为单输入单输出传动,如图4所示。由于这种结构具有装配简单、安装及日后维护方便等优点(但该结构也会增加主机底座的结构设计难度及加工、包装和运输成本),故自被研制出以来,单箱结构逐步占领了橡胶双螺杆挤出压片机的市场,并受到广大国内外客户的认可和青睐(目前,“大橡塑”已售出百余台单箱设备)。

(1)方案一:按标准结构的单箱进行改造。

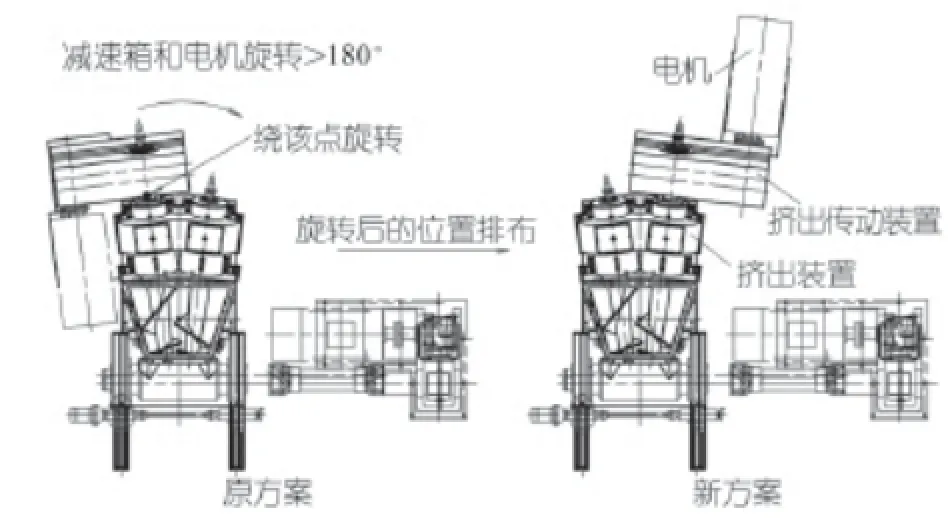

通常,我们在进行设备改造时,要做到保证原来的安装尺寸不变及更换零部件尽可能少。所以在最初的方案制定时,我们只是将挤出装置部分和挤出减速器按单箱结构进行设计。又因现场的设备是右传动(面向压片辊的出片方向,压片传动装置和挤出减速器均放置在右侧),所以我们也将挤出减速器挂在了右侧的螺杆上。但是经过计算分析,我们发现由于用户现场的挤出和压片电机外形庞大,空间不足以在一侧同时放置两个:如图5中的左侧图所示,两个电机在空间位置上产生了重叠和干涉。所以,该方案最终被否决。

(2)方案二:按非标结构的单箱进行改造。

用户主机左侧的空间其实是足够大的,所以我们又制定了将挤出减速器放置到左侧的方案(见图5中的右侧图)。但经与用户沟通,由于其上游的密炼机发生故障时,往往要将叉车停放到在左侧位置以辅助进行维修和故障排除,所以设备左侧空出的位置不能被占用。所以,该方案最终又被否决。

是否有这样一种方案:既应用新型先进的单箱结构,又能充分利用用户的厂房空间,还能保证在用户厂安装方便和整机顺利运行呢?

图5 按常规结构设计的方案图

2.2进一步改进预案

2.2.1抛开传统结构,充分利用厂房空间

图6 单箱橡胶双螺杆挤出压片机挤出传动装置

通过对用户厂房空间的了解,我们发现,在该主机的后方有很大一块空间,且该空间允许放置固定的设备或物品。因此,我们考虑,是否可以将那个外形庞大的挤出电机甩在机身的后面呢?为了验证这一想法的可行性,我们先来分析一下挤出传动装置是否满足改装条件。如图6所示的挤出传动装置,我们发现,只需将输出轴稍微做一下调整便能满足条件,即将输出轴两端孔槽尺寸互相调换(根据螺杆穿到输出轴中及定位的需要,输出轴的两端孔槽尺寸不一致),而挤出减速器的外形尺寸不用作调整,由安装在左侧螺杆改成安装在右侧螺杆即可(需要注意的是,此时要注意调整挤出减速器排油口的位置)。这样一来,既不影响原本就很成熟的传动理念,又可以将挤出装置、挤出减速器与电机成整体纵向排布,以实现我们的设计意图。如图7中的右侧图所示,改造的初衷已初具可行性了。

图7 方案对比示意图

2.3最终方案确定

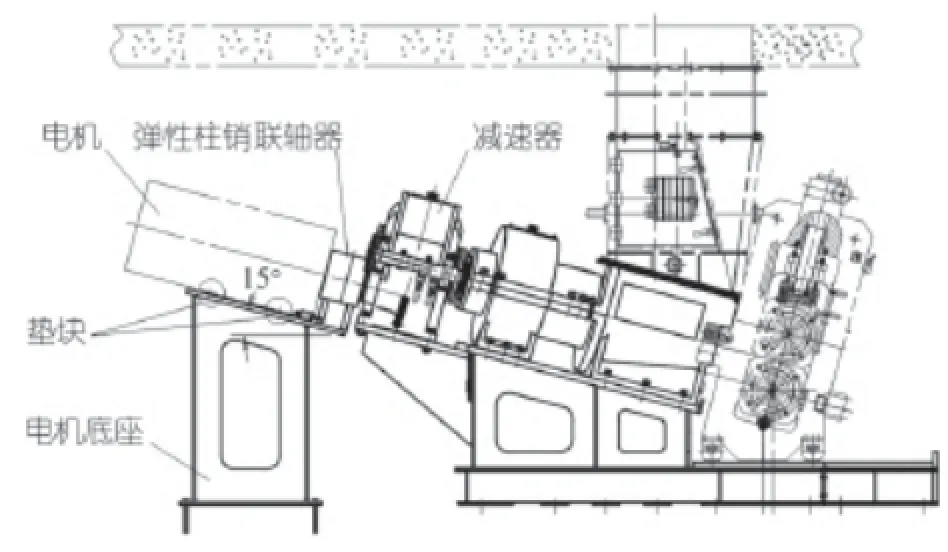

经方案分析与对比,我们确定了最终的方案,见图8。我们可以看出,挤出电机由一个带有15°倾斜角度(与机筒的安装平面、最终出片方向同一角度)的底座单独支撑。为保证主电机输出轴与减速器输入轴共线,新制作4件足够高的垫块。垫块上钻有固定挤出主电机用的螺纹孔,待其余零部件均调整好后,确定主电机的最终位置,最后将4件垫块现场焊接在电机底座上。

图8 最终方案

我们将此方案及现场调整办法与国外用户做了沟通,他们最终采纳了我们的意见。

3 方案实施

由于用户现场的设备属于带病工作,停机的风险大,故在确定好改造方案后, “大橡塑”尽快完成了技术资料的准备工作并抓紧生产。2012年10月份,改造所需的所有零部件产成,经厂内检验合格后发货。为保证设备安装精度等符合方案设计要求,“大橡塑”派了一名经验丰富的装配技工进行现场指导。在双方的共同努力下,原零部件的拆装及新件的安装顺利进行,经空负荷运转后,投料进行负荷工作并获成功。

该设备改造后连续负荷正常运转至今,据该用户反映,整机运行状态良好,不仅维护方便,原机台存在的问题也得到了解决。因此,2013年,该用户按同样的方法又改造了现场另一台双箱结构的橡胶双螺杆挤出压片机,日前已交货。目前,国内也有不少轮胎企业正与“大橡塑”探讨对现场设备进行类似的改造事宜。

4 结束语

对于橡胶双螺杆挤出压片机来说,用新型单箱结构去替换既有的双箱结构,再跟据用户现场的实际情况,有针对性地制定出最优良的方案并加以实施,是可以做好设备改造工作的。

科技的进步以及观念的更新使得越来越多的新设备、新结构投放市场,这些新概念更多的体现出了绿色、经济、便捷等人文因素。诚然,这些新的理念经过老版本的蜕变会呈现出结构上的成熟以及性能上的优越,但这并不意味要将老设备、老结构完全摒弃不用。我们可以试着换一种思路,类似于本次改造,把新结构嫁接到老设备上使用,尽可能多地利用现场的零部件再新制作部分件,既解决了问题,又大幅节约了成本,从而保证资源得到了有效、充分的利用。

Rubber twin-screw extrusion sheeting machine modif cation

(R-01)

Rubber twin-screw extrusion sheeting machine modif cation

Liu Jing, Xue Penghao, Han Bangkuo

(Dalian Rubber Plastic Machinery Co., LTD., Dalian 116039, Liaoning, China )

Key words:rubber twin-screw extrusion pelleting machine; double box; single box; bevel gears; gear ratio

Abstract:This paper introduced the characteristics of structure and working principle of the double-box and single-box , and made a contrast between structure and use of the two.Finally forms a new conf guration for the transformation of this device. The practice proved that the modified equipment used in good condition, andachieved the expected goal.

中图分类号:TQ330.44

文章编号:1009-797X(2016)13-0055-04

文献标识码:B

DOI:10.13520/j.cnki.rpte.2016.13.011

作者简介:刘婧(1987-),女,2010年毕业于大连海洋大学机械设计制造及其自动化专业,现主要从事橡胶塑料机械的研发设计工作。

收稿日期:2015-12-25