用于头盔显示液晶像源的透镜薄膜设计与制备

2021-04-11冯奇斌吕国强

袁 烨,冯奇斌,吕国强

(1.中航华东光电有限公司,安徽 芜湖 241002;2.合肥工业大学 光电技术研究院,安徽 合肥 230009;3.合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

引言

头盔显示器已经在军事、民用、医疗领域获得广泛关注[1-3],采用液晶作为像源时,需要背光提供照明光线。发光二极管(light emitting diode,LED)由于具有体积小、发热量低、稳定性好等优点,已经成为液晶显示的主流背光光源[4]。但是LED的发散角度大,主视角方向亮度不高,通常需要根据LED 实际的排布方式和发光特性进行二次透镜设计,以提高主视角亮度[5-7]。

对于LED的二次透镜设计,目前多集中在照明领域,如Feng[8]等提出基于参数优化的方法,Yi Ding[9]等根据Snell 定律和能量守恒建立了一阶偏微分方程得到自由曲面透镜;Hsichao Chen[10]等采用圆柱形透镜的设计形成了矩形照明光斑,Yi-Chien Lo[11]等则设计了一款蝴蝶形状的透镜。照明设计通常存在照明距离远、成像光斑大的特点,但在头盔显示中,LED 光源与液晶像源的距离相对较小,采用照明领域的设计方法进行透镜设计,很难获得理想的效果。文献[12]~[14]设计了用于近场的自由曲面透镜,能对LED 发出的各角度光线进行有效收集,较大程度地提高了主视角亮度。但由于透镜通常具有几个到十几个mm的厚度,增加了背光的体积,限制了其在头盔显示中的应用。本文前期透镜设计的基础上对透镜进行扁平化,形成透镜薄膜,以降低头盔显示中背光模块的体积和重量。

1 透镜薄膜设计原理

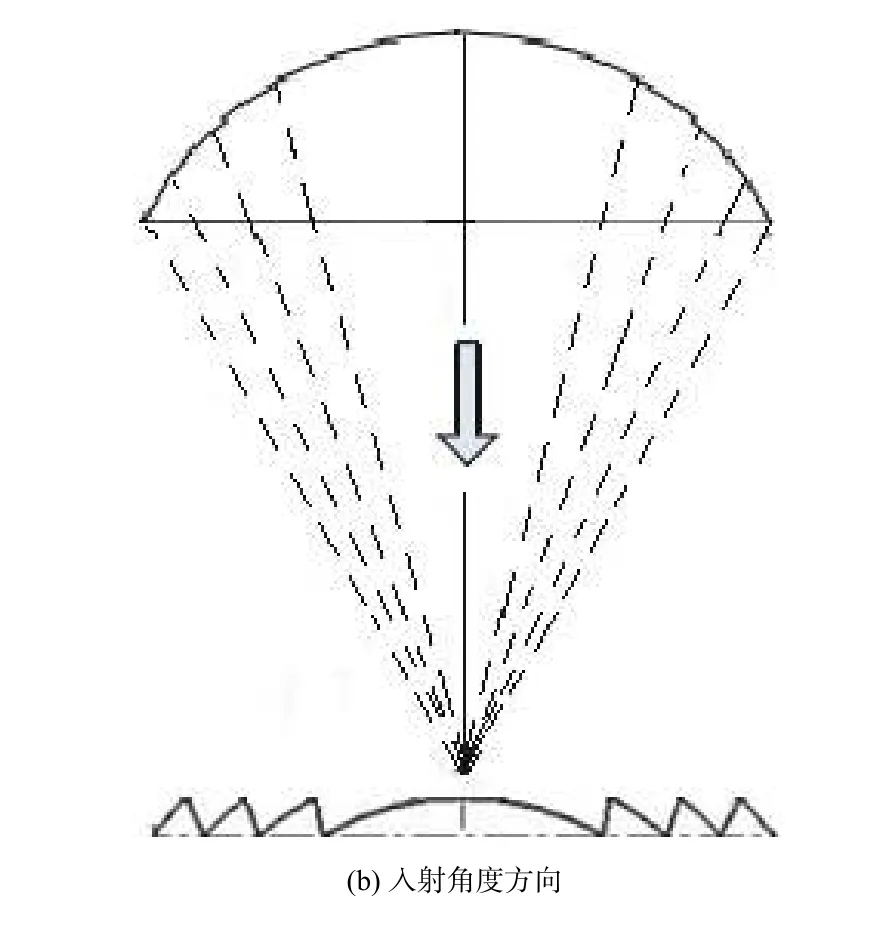

目前对光学元件进行扁平化的设计方法如图1所示。沿垂直方向(图1(a))或沿光线入射角度方向(图1(b))将中间介质去掉,将透镜原表面压缩在一个平面上。沿垂直方向进行扁平化的方法对于非准直的入射光线很难取得较好的效果,而如果完全按照角度进行扁平化,可能会造成某个角度区间内的面型厚度过大,不利于后期的加工制备。本文根据实验室现有的加工设备,将每个角度区间的厚度设定为30 μm。采取逐点计算的方法,当累计厚度达到30 μm时,透镜分段重新从基底开始计算。

图1 常用透镜扁平化设计原理Fig.1 Principle of flat design for common lens

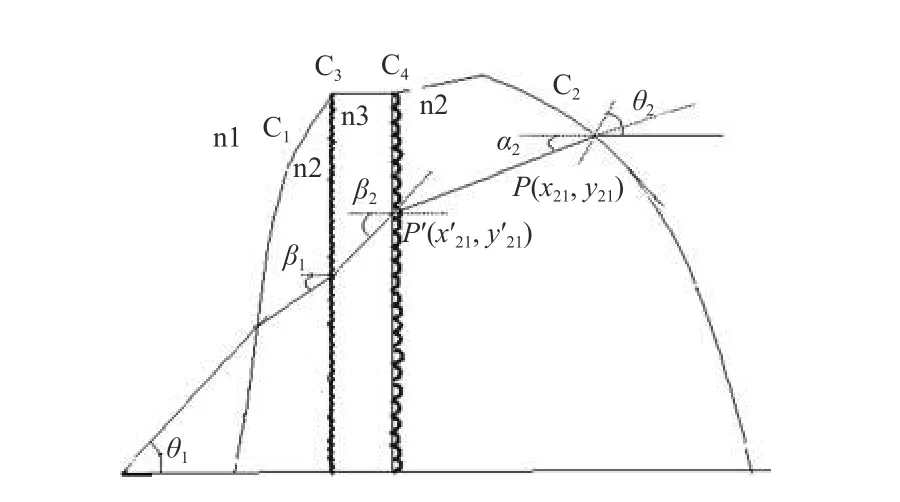

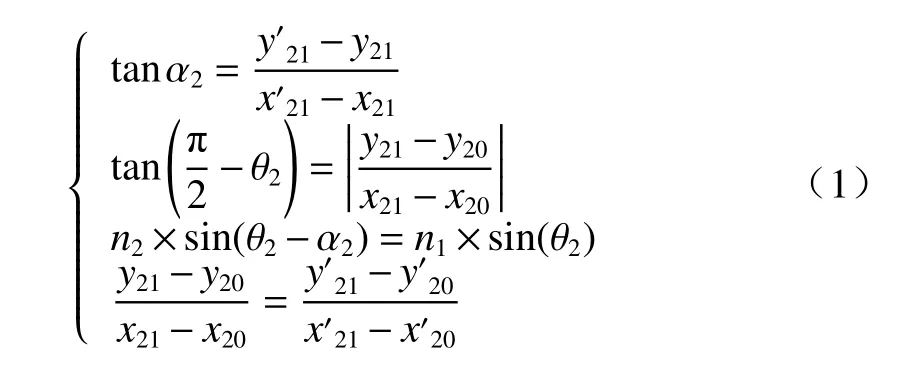

根据文献[11]的方法设计了双自由曲面透镜,对该透镜进行扁平化,其原理如图2所示。

图2 双自由曲面透镜扁平化设计原理Fig.2 Principle of flat design for double free-form lens

图2中C1和C2分别是根据文献[11]和[12]设计的第一自由曲面和第二自由曲面,C3是与C1对应的扁平化后面型,C4是与C2对应的扁平化后面型,C3和C4之间是基底。扁平化前,从LED 发出的角度为θ1的光线经过C1和C22个自由曲面后,以θ2的角度射出透镜。扁平化后,从LED 发出的角度为θ1的光线经过C3和C42个面后,保证出射角度依然是θ2。设定C2上某点的坐标值为P(x21,y21),其C4上的对应点为P′(x′21,y′21),存在如下关系:

将C1和C2上每点的坐标值带入即可计算得到扁平化后相应的坐标数据,如图3所示。图3中蓝色是扁平化前的面型曲线,红色是扁平化之后的面型曲线。从图3可以看出,C1和C2分别从初始设计的366 μm 和1 887 μm 降低到30 μm,厚度分别减薄了91.8%和98.4%。

图3 透镜扁平化前后面型图Fig.3 Lens surface figure before and after flattening

2 透镜薄膜仿真及优化

在光学设计软件LightTools中建立透镜薄膜的仿真模型,包括1 mm×1 mm LED面光源,具有双面扁平化透镜的基底(厚度250 μm的PET 透明薄膜),仿真结果如图4所示。

从图4可以看出,透镜扁平化后会出现中心亮度增加的问题,分析其主要原因是,上述扁平化过程中虽然保证了光线从C4 和C2 出射的角度相同,但没有扁平化前光线在透镜内部传输,从P(x21,y21)射出透镜,而扁平化后光线从P′(x′21,y′21)点出射。从图2可以看出,P(x21,y21)和P′(x21,y21)之间在垂直方向存在一定的光程差,导致光线通过透镜薄膜后会向内收缩,造成光斑面积缩小,中心亮度增加。

图4 透镜薄膜仿真结果Fig.4 Simulation results of lens film

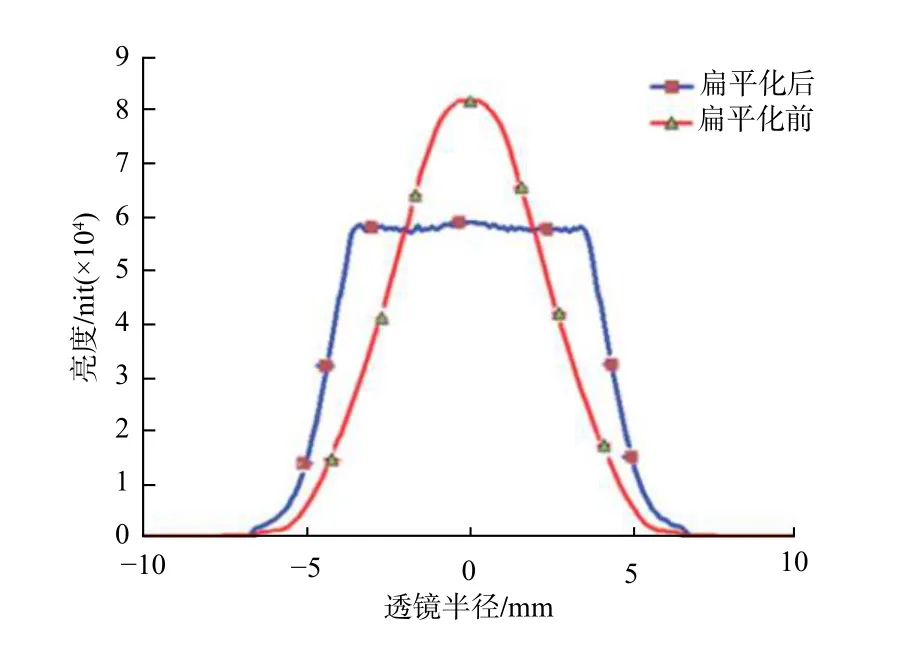

为了改善这个问题,本文提出反馈优化的方法,即根据扁平化前后的亮度分布曲线得到修正系数,以此调整透镜设计时的目标能量分布,重新设计透镜并进行扁平化。图5是透镜扁平化前后的亮度分布曲线。

图5 透镜扁平化前后的亮度分布曲线Fig.5 Luminance distribution curve of lens before and after flattening

将扁平化前后的某点亮度分别记为L(x,y)和L′(x,y),由此获得该点的补偿系数k(x,y)=L(x,y)/L′(x,y)。用该补偿系数去调整透镜设计时的期望能量值E0(x,y),得到新的能量值E0′(x,y)=k(x,y)×E0(x,y),由此重新设计双自由曲面透镜,并进行扁平化。重新设计的C1和C2厚度分别为254 μm和3 950 μm,扁平化后降低到30 μm,厚度分别减薄了88.2%和99.2%。

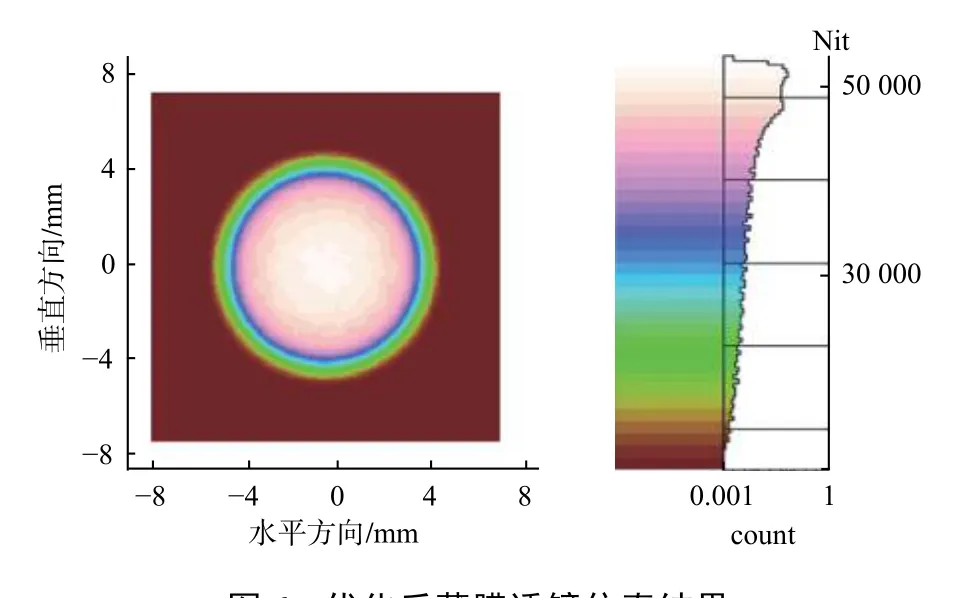

在LightTools中建模仿真,仿真结果如图6所示。从图6可以看出,经过反馈优化后的光斑中心亮度从100 856 cd/m2降低到52 510 cd/m2,以中心亮度的75%作为均匀性衡量指标,得到亮度相对均匀的光斑直径从2.3 mm 增加到7.1 mm。

图6 优化后薄膜透镜仿真结果Fig.6 Simulation results of optimized lens film

为了和传统的背光模块(LED 灯板加2层扩散膜)进行比较,仿真了背光模块加入透镜薄膜的亮度分布。没加透镜薄膜前背光模块中心位置的亮度为26 671 cd/m2,加入透镜薄膜后,该位置亮度为42 473 cd/m2,提升了(42473−26671)/26671=59.2%。

3 透镜薄膜制备与测试

德国海德堡公司的无掩膜光刻直写设备(MLA100)是一台适用于实验室的台式光刻设备,具有制备3D形貌的加工能力。具体的制备流程如图7所示,包括清洗基底、旋涂光刻胶、前烘、曝光、显影等。

图7 无掩膜光刻流程图Fig.7 Flow chart of maskless lithography

光刻胶选用AZ4562型号正性胶,所有实验过程均在黄光条件下完成。采用不同的曝光强度加工一批试样,并采用蔡司公司的激光共聚焦显微镜LSM700 进行测试,发现曝光强度为1 200 mJ/cm2时,最大光刻深度达到28.7 μm。故在1 200 mJ/cm2附近进行细分,最后确定曝光能量为1 275 mJ/cm2。选取C3和C4表面中心和边缘区域进行测试,形貌如图8所示。

图8 透镜薄膜形貌测试图Fig.8 Testing diagrams of lens film

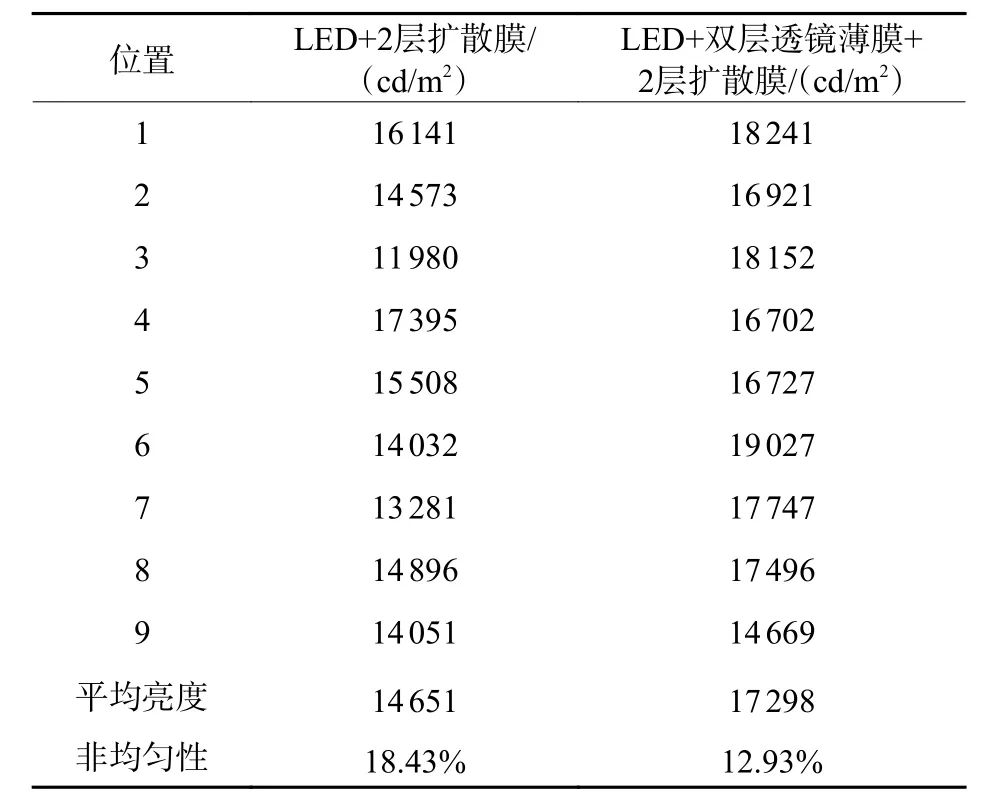

如果考虑将C3和C4制备在一层基底的2个面上,第一次制备的表面将重复2次前烘、曝光、显影、后烘的过程,可能会对该表面形貌产生影响,故本文制备了2层薄膜,分别具备C3和C4的形貌。为了进行直观比较,制备了面积是背光尺寸一半的透镜薄膜,放入实际的背光模块,如图9所示。从图9可以看出,左边加了透镜薄膜的区域已经基本形成了一片亮度均匀的区域,右边没加透镜薄膜的区域则能清楚看到单颗LED 光源。将2片与背光面积相同、具备C3和C4形貌的透镜薄膜放入背光模块进行9点亮度测试[15]。为了和使用传统光学膜系的背光模块进行对比,还测试了只包含2层扩散膜的背光模块的9点亮度,测试数据如表1所示。

图9 具有透镜薄膜的背光模块Fig.9 Backlight unit with lens film

表1 实际背光模块测试数据Table1 Test data of practical backlight module

从上述测试数据可以看出,采用透镜薄膜后,中心亮度提高了(17298−14651)/14651=18.1%,非均匀性提升了5.5%。实际的亮度提升和仿真结果(59.2%)存在一定差距,分析其主要原因是:仿真时C3和C4分别位于一个基材的两面,严格对齐,实际制备时C3和C4是位于2个基材上,测试时无法保证严格对齐,而在透镜设计时,C1和C2是配合设计的,光线必须通过这2个曲面才能达到预期的调控效果,这就要求C1和C2扁平化后的C3和C4必须严格对齐。另外就是由于C3和C4制备在2层薄膜上,增加了一层基材,亮度相对来说也有90%的损失(基材透过率)。由于双自由曲面透镜薄膜实际应用时存在严格对齐问题,课题组正在开发单自由曲面透镜薄膜,虽然只有一个自由曲面,对光线的调控能力有所下降,但实际应用时不存在严格对齐问题,增加了其实用性。

4 结论

为了提高头盔液晶显示LED 背光模块的主视角亮度,减小模块体积,本文提出了一种逐点计算、分段控制厚度的扁平化方法。针对扁平化带来的问题,提出基于反馈优化的透镜改进设计方法。实际制备时,将2个扁平化后的自由曲面分别制备到2层薄膜上。虽然由于两层薄膜无法完全对齐,造成背光亮度的增加没有达到预期目标,但本文设计的透镜薄膜在提高背光亮度的同时还可有效减小模块体积。