拼接主镜共相校正装置设计与测试

2021-04-11鲜文挺樊新龙周子夜冯忠毅王胜千

鲜文挺,樊新龙,周子夜,冯忠毅,李 杨,陈 莫,王胜千,鲜 浩

(1.中国科学院 自适应光学重点实验室,四川 成都 610209;2.中国科学院 光电技术研究所,四川 成都 610209;3.中国科学院大学,北京 100049)

引言

望远镜作为天文学研究的重要工具,在天文学研究热点问题的驱动下,向着更强集光能力、更高分辨力、更全波段等方向发展。建设更大口径望远镜,一直是天文学家的目标[1]。但是,望远镜主镜口径的增加将极大地提高其技术难度及制造成本。

针对上述问题,科学家们提出拼接主镜方案:拼接主镜由数个子镜面拼接而成,通过独立的子镜面支撑系统及共相校正系统(即子镜面共相校正装置),修正温度与重力等因素对镜面空间位置的影响,实现子镜面共焦共相[2-5]。

多年来,国内外研究机构围绕拼接主镜开展了大量研究,推动大口径望远镜技术发展。KECKI是全球首台拼接镜面望远镜,每块子镜均采用轴向支撑和径向支撑结合的方式,其轴向支撑系统采用3个位移驱动器与whiffletree 结构相连,调整子镜的平移和倾斜,实现主镜的共焦共相[6-7];Nijenhuis 等人为E-ELT 设计了子镜共相装置,该装置主要由横向支撑系统、径向支撑系统、移动框架、固定框架、驱动器等组成。3个位移驱动器下方与固定框架连接,上方与whiffletree 顶层三脚架连接,驱动子镜组件,实现平移和倾斜调整[8-9];JWST 子镜背部3 组六自由度的位移驱动器和镜面中心的曲率驱动器用于调整子镜空间位置和镜面曲率半径[10]。国内方面,林旭东等针对3块正六边形球面子镜组成的拼接镜,依次利用球径仪,白光菲索干涉成像和子孔径衍射的方法,将子镜间相位差调整到16 nm 以内,最终系统能较好地实现共相高分辨率成像[11];齐荔荔等针对3块子镜拼接而成的主镜,通过先宏动展开后微动调整的方式实现各子镜共焦调整,为下一步精共焦共相提供了技术基础[12];李毅超等针对拼接误差对拼接镜成像性能做了深入分析,其结论为拼接镜成像质量分析提供了依据[13]。

本文针对拼接主镜,开展子镜面共相校正装置整体结构设计与性能分析工作,研制装置样件,完成样件基本性能测试。

1 整体设计

子镜在空间中运动约束的机构简图如图1所示,3个驱动器作为位移输出端,顶端和底端均是固连。整个结构由镜面和3个驱动器组成(即:n=4),且都只有沿Y轴(光轴方向)方向上的自由度。如(1)式应用Kutzbach-Grubler 公式[14]可以计算得到子镜的自由度:

图1 子镜的运动约束的机构简图Fig.1 Schematic diagram of mechanism of sub-mirror motion constraint

式中:M为镜面自由度;n为镜面加支撑件数量(4个);u为3个驱动器各自约束的自由度数。按上述方案对子镜进行约束,可实现三自由度的调整。包括沿y轴方向上的平移和绕x,z轴上的转动。

在拼接式主镜系统内,子镜面共相校正装置位于子镜面下方,以实现子镜面支撑及空间位置调控,保证工作状态下子镜面的共焦共相。主镜系统对本子镜面共相校正装置的技术指标与空间尺寸约束为:

1)平移校正行程大于±2.5 mm;

2)校正精度达到30 nm;

3)倾斜能力大于±0.1°;

4)支撑负载能力约10 kg;

5)外形尺寸小于子镜面边界,厚度小于150 mm;

上述指标要求整个共相校正装置需要同时解决大行程与高精度矛盾、大载荷与体积受限的矛盾。针对上述内在矛盾提出以下两点设计原则:

1)为克服大行程与高精度的矛盾,装置整体采用了粗精结合的双级式基本结构;

2)为尽量降低装置整体体积,选择高效的位移执行器件,并在总体上采用多层嵌套式结构。

基于上述设计原则,确定子镜共相校正装置的主要组成部分包括粗调级驱动部件、粗调级承载部件、精调级驱动部件、精调级承载部件、镜面承载部件及横向载荷卸载机构等,如图2所示。

图2 共相校正装置结构图Fig.2 Structure of co-phase correction device

共相校正装置整体采用多层嵌套结构。如图2(b)所示,装置内基本连接关系为:

1)粗调级支撑板与展开机构固定;

2)粗调级驱动器与其支撑板固定,并与精调级支撑板连接;

3)精调级驱动器与其支撑板固定,并与镜面支撑板连接。

其中粗调级以3 套压电电机为驱动部件,在电控系统的支持和控制下,协同工作,实现±2.5 mm行程,±0.1°倾斜校正条件下的微米级定位;精调级以3 组叠堆式压电驱动器为驱动部件,实现±15 μm行程,纳米级定位。装置工作流程如图3所示。

图3 共相校正装置的工作流程图Fig.3 Working flow chart of co-phase correction device

2 基本性能分析

由于该拼接望远镜主镜系统以光轴水平状态工作,装置需采用横向载荷卸载机构,以减小横向载荷对装置性能的影响。其基本原理是通过机械结构将横向剪切载荷转移到专门设计的承载部件上。横向卸载机构主要包括驱动器柔性件、柔性板、滚珠花键母和滚珠花键。具体过程为柔性件受到载荷后发生变形,并将载荷传递给柔性板,再传给滚珠花键母,最后转接到滚珠花键上。基本结构如图2所示。当工作时,需调整子镜从光轴垂直水平方向到光轴水平状态,子镜及其校正装置所受重力及装置内部应力会发生变化,需对工作过程中部件受力状态进行校核,确保装置安全。

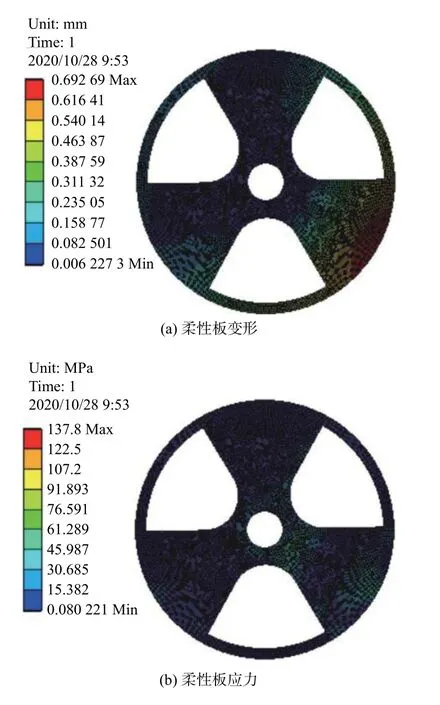

基于有限元方法分析了子镜面与重力方向成±90°范围内,镜面、柔性板、花键轴及3个柔性件所受应力的情况,如图4所示。结合图4和表1可看出各部件均满足材料允许范围。

图4 调整过程中镜面、柔性板、滚珠花键及3个柔性件的最大应力Fig.4 Maximum stress of mirror,flexible support board,ball spline and 3 flexible support rod

表1 主要结构材料属性Table1 Material properties of main structure

2.1 柔性杆分析

按照指标分配,粗调级调整行程需要达到±2.5 mm,精度达到微米量级。调研表明,满足上述行程和定位精度的驱动部件包括:机电式驱动器、压电驱动器、压电惯性位移驱动器、音圈电机驱动器等。因粗调级驱动器需要负载精调级部件和镜面部件,还需要承担镜面在空间位置调整时加、减速与停止、锁定带来的结构冲击载荷,需要驱动器负载能力大于300 N。这种负载能力需求远超出惯性位移驱动器负载极限(约30 N),同时系统要求驱动部件体积尽量小巧,也导致机电式驱动器难以满足需求。最终选择PiezoMotor LTC-450 压电电机作为粗调级驱动部件。其负载能力达450 N,输出位移达20 mm。通过合理选择驱动模式与运动步长,该驱动器能够满足负载能力和粗调级调节行程的需求。

如图5所示柔性杆与驱动器输出端相连,为细长杆结构,材料为铍青铜。该部件具有较小的抗弯刚度,能在较小的横向负载下产生较大变形,保证精密级与镜面载荷转移到滚珠花键上,降低驱动器所受横向力,确保粗调级驱动器安全。

图5 粗调级结构Fig.5 Structure of coarse adjustment stage

如图6(a)所示,在柔性杆上施加垂直于光轴方向50 μm的横向位移,分析得到柔性杆横向反向作用力约9.1 N,最大应力约265.9 MPa。如图6(b)所示,当光轴水平且驱动器沿光轴方向作用0.7 mm时(极限工况),得到柔性杆轴向反作用力约为92 N,满足材料允许范围且可以有效减小横向载荷,保证驱动器安全。

图6 柔性杆所受反作用力和应力分布Fig.6 Reaction force and stress distribution of flexible rod

2.2 柔性板分析

柔性板主要作用是将被承载部件质量转移到滚珠花键上,同时也需具备局部变形能力以实现对承载部件的倾斜指标。当驱动器位移输出0.7 mm时,倾斜角度可达到±0.1°。如图7所示,柔性板最大应力约为137.8 MPa,倾斜PV 约为0.69 mm。满足设计需求和材料允许范围。

图7 柔性板的变形及其受到的最大应力Fig.7 Maximum stress and deformation of flexible board

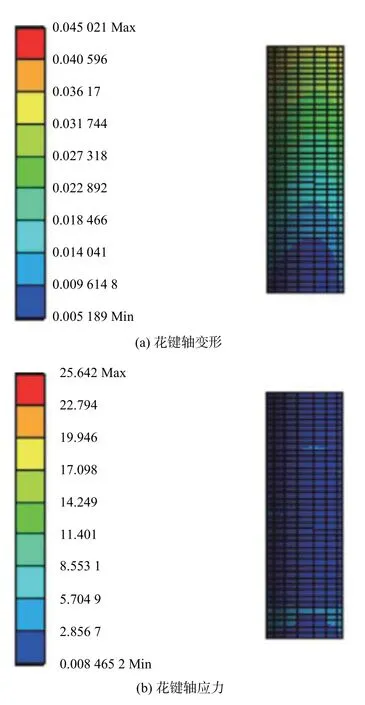

2.3 滚珠花键分析

精密级和镜面重力通过倾斜柔性板、花键母最终转移到花键上,同时花键母与花键也对所有载荷绕光轴方向的运动提供约束。该元件是利用装在花键轴外筒内的滚珠,在精密研磨的滚动沟槽中,同时进行平滑滚动及传递力矩,在高度灵敏性外,大幅提升负载能力,适用于振动冲击负荷作用过大、定位精度要求高以及需要高速运动性能的环境。在代替直线滚珠衬套使用时因轴径相同的情况下,滚珠花键所具有的额定负荷是线性衬套的十几倍,能使设计变得更加紧凑,适合本装置悬臂负荷、力矩作用的应用场景。

在确定选用滚珠花键结构的基础上,对其进行有限元分析。当光轴水平且驱动器沿光轴方向作用0.7 mm时。如图8所示,花键顶端横向变形量约45 μm,与驱动器柔性件横向变形能力匹配。最大应力为25.6 MPa,满足材料允许范围。

图8 滚珠花键变形及其受到的最大应力Fig.8 Maximum stress and deformation of ball spline

2.4 模态分析

该拼接镜在工作和运载过程中可能会受到振动、冲击而被破坏,所以还需要对装置整体进行模态分析,以确定是否具备合理的动态特性。该装置的前3阶固有频率及对应振型如表2所示。

表2 共相校正装置前3阶自然频率Table2 The first three order natural frequency of co-phase correction device

3 样件测试

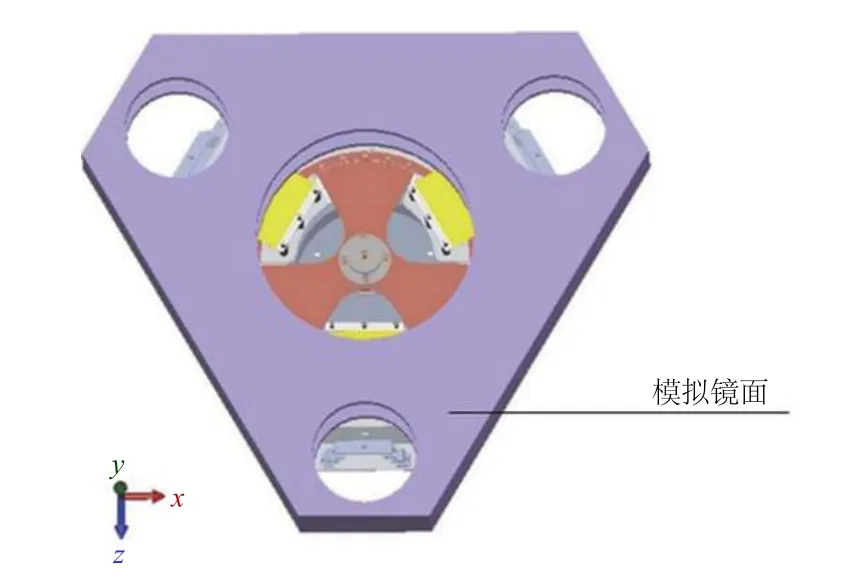

为测试装置关键性能,如图9所示在共相校正装置上安装模拟镜面,并保证其重心和质量与真实镜面一致。如图10所示,将样件竖直放在测试平台上,对其进行了位移调节能力测试和频率测试。

图9 加模拟镜面后装置结构图Fig.9 Structure with analog mirror

图10 共相装置测试Fig.10 Test of co-phase device

3.1 调节能力测试

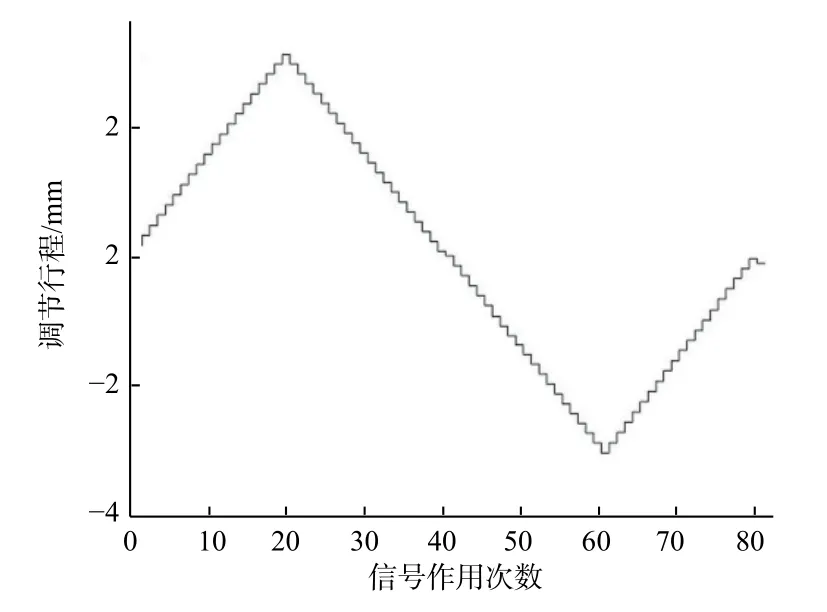

粗调级测试使用KEYENCE-LK-H085 激光位移传感器,其测量范围为±18 mm,精度为0.1 μm。具体测试过程为:调节3个粗调级驱动器,首先以−50倍步长为单位输出位移信号,并通过激光位移传感器测试镜面位移量。测试结果显示,信号作用20次以后,镜面测试点位移量达3.1 mm,再以50倍步长为单位,信号作用20次以后,测得测试点与初始位置间的误差量为0.074 mm,误差为2.4%。其次以50倍步长和−50倍步长先后输出位移信号,信号作用均20次,此时测得测试点位移量达−3.0 mm,测试点误差量为−0.11 mm,误 差为3.6%。如图11为位移阶梯图,由图11可见该装置的粗调级设计能够满足粗调级行程±2.5 mm的指标要求。

图11 粗调行程随电机信号作用次数的关系Fig.11 Relationship between coarse adjustment stroke and number of motor signals

图12为研制的大行程叠堆式压电驱动器输出特性与响应测试结果。图12中,横坐标是电压;纵坐标是驱动器位移量,可以看出在施加±450 V 电压的条件下,该驱动器可以实现±15 μm的位移调整。

图12 精调级驱动器及其测试结果Fig.12 Fine stage piezoelectric driver and test results

按照如图13所示的测试光路原理图搭建测试光路,使用2块子镜形成相互参考,通过棱镜、透镜和相机组成的平移探测器对2块子镜的平移误差进行探测[15]。

图13 光学测试原理图Fig.13 Schematic diagram of optical test

获得如图14、图15粗调精调共相调整后的远场piston值,可以得到最终piston 约30 nm,满足调节能力指标要求。

图14 粗共相阶段piston值Fig.14 Piston value of coarse co-phase stage

图15 精共相阶段piston值Fig.15 Piston value of fine co-phase stage

3.2 频率测试

使用VibroGo 便携式激光测振仪,如图16测得该装置一阶固有频率为70.3 Hz,将实验所得数据与有限元仿真中得到的模态分析结果进行比较,最大误差为4.48%。

图16 共相装置频率测试结果Fig.16 Frequency test results of co-phase device

4 结论

本文提出了拼接主镜共相校正装置的结构设计方案。利用有限元方法分析了装置在实际工况和调整过程中关键部件的应力应变,并对其进行了模态分析,分析结果均满足材料及设计指标要求。该装置振动实验测试结果表明,其固有频率为70.3 Hz,与有限元分析结果相比误差为4.48%。调节能力测试结果显示,该共相校正装置能够实现调节行程±2.5 mm,精共相条件下远场piston 约30 nm。综上所述,该共相校正装置可以实现拼接主镜望远镜子镜的共相校正。