船舶柴油机余热利用系统性能优化

2021-04-11李晓宁吕唐辉王铭昊林国良

李晓宁,吕唐辉,王铭昊,林国良,饶 昊

(1.广东海洋大学 机械与动力工程学院,广东 湛江 542088;2.南方海洋科学与工程广东省实验室(湛江),广东 湛江 524025)

船舶运输具有成本低、载货量大的特点,因此大型船舶已成为国际贸易的主要交通工具。现代大型船舶柴油机推进装置热效率最高一般只有45%~50%,燃料燃烧产生接近一半的热量未被利用,这些热量以各种形式排向大气,这不仅是能量的浪费,更是对环境的污染。MAN B&W12K98ME/MC型船舶柴油主机能流分布情况见图1[1-4]。船舶余热属于中低温热源,其温度虽不高,但总热量大,形式多样,输出稳定,这让对其进行回收利用成为可能[5]。目前对船舶余热的利用主要有余热制冷[6]、余热制淡[4]、有机朗肯循环余热发电[7-8]等。有机朗肯循环因其具有工质密度大、比容小,有机工质沸点较低,且可用尺寸更小的膨胀机等优点,故对中低温船舶余热利用更为合适[9-12]。本研究结合船舶主机余热特点,建立三种船舶余热利用有机朗肯循环系统,并对三种船舶余热利用系统进行性能优化与经济性分析,从多角度对船舶余热利用系统性能进行评价,为提高船舶主机余热的利用率和有效降低余热利用系统投资成本提供理论依据。

图1 MAN B&W12K98ME/MC船舶柴油主机能流分布Fig.1 Energy flow distribution of MAN B&W12K98ME/MC marine diesel engine

1 余热利用系统模型建立

图2为基本有机朗肯循环系统示意图与T-s图。有机工质先经工质泵压缩进行加压,成为高压低温液体(1→2),随后进入蒸发器中进行定压吸热,从高压低温液体转变成高温高压饱和液态,再继续吸热成饱和气态(2→4);工质再进入膨胀机中进行膨胀做功,实际过程为非等熵膨胀(4→5),从膨胀机出来的工质成为低压乏汽,进入冷凝器中冷凝为低温低压饱和液体(5→1),最后再进入工质泵中进行加压,完成整个循环。

图2 基本有机朗肯循环系统(a)与T-s图(b)Fig.2 Basic organic Rankine cycle system(a) and T-sdiagram(b)

1.1 余热回收系统热力模型

余热利用系统各个部件的热力分析如下[13-15]。

上述式中,W为功,Q为热量,单位kW;ηp和ηt分别为泵和膨胀机的等熵效率,η为系统热效率;mf、me、mcw分别为工质、排气、冷凝器冷却水的质量流量,三者互不相等,单位kg/s;h为焓值,单位kJ/kg,其中下标g代表排气,i(i=1~5)代表工质在不同状态点,in与out代表排气与冷却水的进、出口;E代表㶲值,单位kW;T0为环境温度,单位K;s为熵值,单位kJ/(kg·K);I为㶲损失,单位kW。

1.2 系统经济性模型

余热利用系统经济性分析如下[16]。

(1)总成本的核算如下:

其中,CEPCI为化工设备成本指数,每年由Chemical Engineering期刊进行更新,CEPCI2019=648,CEPCI2001=397;Cost2001为各部件初始投资金额总和。

(2)投资回收因子(CRF),为系统投资系数,其数值越大,年投资成本越大:

其中,i为利率,取10%;t是系统生命周期时长,取15 a。

(3)系统年投资(AN),衡量系统投资成本的参数:

(4)单位发电成本(EPC),即单位净功发电成本,衡量生产单位电能所需投入的成本大小:

其中,Wt、Wp分别为膨胀机的输出功和工质泵的消耗功;fk为系统的运行维护系数,取1.65%;hload为系统一年的运行时长,取7 500 h。

(5)折旧回收周期(DPP),也称为资金回收周期,是系统通过运行收回初始投资成本的时间,是指导系统初投资以及系统可行性的重要参数:

其中,K为系统折旧率,取5%;Fn0为系统每年发电净收益;Ep为系统发电的单位电量回收成本,取0.3 $/(kW·h);默认发电效率为100%[17]。

1.3 模型验证

为检验本研究模型的准确性,本研究将其与Vaja等[18]学者建立的基本模型进行对比验证。模型计算结果对比见表1,两个模型计算结果误差不超过3%,显示本研究所建立的模型准确度较高。

表1 模型验证结果Table 1 Model validation results

1.4 边界条件的设定

本研究所建立的有机朗肯循环边界条件见表2。

表2 有机朗肯循环边界条件Table 2 Boundary conditions for organic Rankine cycles

2 余热利用系统载体选择

本研究针对MAN 6S50ME大型船舶柴油主机进行余热回收,因此所使用的有机工质必须符合该主机余热特点。在利用窄点温差[19](即换热器最小传热温差,低于此值的换热器将停止工作,利用这一分析方法可以确定窄点位置,进而利用热平衡计算出工质流量与排气温度)以及工质选用原则的基础上,采用MATLAB调用REFPROP的热物性参数,把数学模型转变为程序语言,从众多的工质中选出R123等10种工质进行热力性能分析[20-21],这10种有机工质的物性参数列于表3。

表3 有机工质物性参数Table 3 Thermophysical parameters of organic working fluids

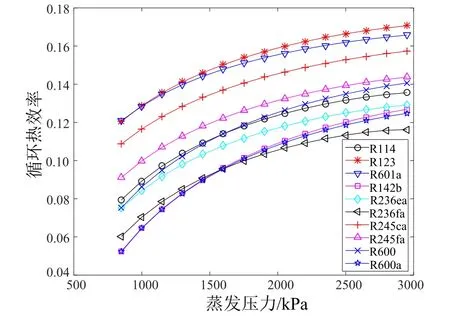

工质R123虽然被归为II类臭氧消耗物质,但与同类其他物质相比,R123的全球变暖潜能值(GWP=77)和臭氧消耗潜能值(ODP=0.02)实际上相对较低。特别是R123具有较短的大气寿命,这大大减少了它对环境的破坏。实际上,发达国家可以在2030年前生产R123,发展中国家可以在2040年前生产R123。此外,R123在循环利用中具有较高的效率,可长期使用,因此受到众多研究者的青睐[10,16,19,22]。循环系统运行结果见图3-5。

图3 不同工质的循环净功Fig.3 Net work of different organic working fluids

图4 不同工质的热效率Fig.4 Thermal efficiency of different organic working fluids

图5 不同工质的㶲损失Fig.5 Exergy loss of different organic working fluids

由图3、4可知,随着循环蒸发压力升高,系统循环净功与热效率均处于不断增加的趋势,在最大压力处达最大值;而㶲损失与循环净功的变化趋势相反,随着蒸发压力提高而逐渐减少(图5)。在这10种工质中,R123在整个循环压力范围内循环净功与热效率的性能表现都优于其余的9种,在循环最大压力2 950 kPa处达最大值423.2 kW、17.07%;在㶲损失方面,工质R123在整个循环压力范围内表现最好,在最大压力2 950 kPa处有最小值446.4 kW。因此,为能更好地回收船舶余热能量,接下来就把R123作为循环工质进一步分析。

3 循环性能优化分析

为提高余热回收系统性能,本研究在原有基本余热回收循环的基础上进行结构优化,分别增加预热器与回热器[18],建立缸套水预热循环系统和乏汽回热循环系统,对船舶柴油机余热中的缸套水热量以及膨胀机乏汽的热量进行回收利用,其中缸套水的参数见表4。

表4 缸套水相关参数Table 4 Parameters of jacket water

图6和图7分别为缸套水预热循环系统和乏汽回热循环系统。在蒸发器前分别增加预热器与回热器,利用缸套水与乏汽的热量对工质进行预热,工质经过预热后,温度有所提高,则在蒸发器内与废气的平均换热温差将变小,换热㶲损失减少,相应地循环性能会有所提高。为比较不同循环的性能,下面就三种循环结构在不同的蒸发压力下的性能进行分析,具体结果见图8-10。

由图8可见,系统的工质流量随着蒸发压力的变化,在不同循环结构中有不同程度的改变。首先,三种循环的工质流量均随着蒸发压力的升高而呈下降趋势,这是蒸发器进出口焓差增大的缘故。预热循环相对其它两种循环所需的工质流量更多,这是因为缸套水的热量相对较大,故所需的工质流量更多;而回热循环的工质流量相比基本循环也略有增加,但因乏汽的热量相对较小,且属于工质之间在小温差下的换热,因此工质质量流量增加幅度不大。

图6 缸套水预热循环系统Fig.6 Organic Rankine cycle system preheated by jacket water

图7 乏汽回热循环系统Fig.7 Organic Rankine cycle system regenerated by exhaust vapor

图8 不同循环下工质流量Fig.8 Mass flow rate of working fluids under different cycles

由图9可见,系统循环净功,在进行结构优化后,在相同的压力下,循环净功的大小依次升高:基本循环<回热循环<预热循环;其中以预热循环优化的效果最为明显。回热循环中,随着蒸发压力升高,循环净功的增加幅度不断减少,在最大压力处达最大值455.79 kW;而预热循环的循环净功则出现先增后降情况,这是因为缸套水热量为不完全利用,即预热循环净功与工质流量和循环压力有关。由于缸套水热量需要更多的工质进行换热,故此时循环净功相对增加,但随着循环压力的提高,为保持一定的膨胀机入口温度,工质流量随之下降,虽然蒸发器出口焓值增大,但工质流量变化造成的影响较大,故循环净功出现先增后降趋势,循环净功在循环压力1 800 kPa处达最大值557.5 kW。

图9 不同循环下循环净功Fig.9 Net work under different cycles

在循环热效率方面(图10),回热循环热效率随着蒸发压力升高而增大,预热循环热效率则先增后降,同样是受到工质流量与循环压力的共同影响,故与循环净功变化趋势相同。回热循环热效率在循环最大压力3 000 kPa处达到最大值17.98%;预热循环热效率在2 000 kPa处达到最大值18.27%,在3 000 kPa处为17.97%(在此循环压力下,回热循环与预热循环的热效率相当)。

对于系统㶲损失(图11),随着蒸发压力增大,各个循环的变化趋势刚好与循环净功及热效率的变化趋势相反,但同样是预热循环的性能更优。回热循环㶲损失随着蒸发压力增大而不断减少,在最大压力处存在最小值423.8 kW;而预热循环㶲损失则出现先降后升的趋势,在循环压力为2 000 kPa处存在最小值405.2 kW。之所以预热循环㶲损失更小,则是与缸套水对工质的预热效果有关,因为经过缸套水预热后工质的温度可达70 ℃,在蒸发器内相对回热循环来说具有更小的平均换热温差,换热效果更好,能量利用率更高,而在2 000 kPa处存在最小值,则与循环净功的变化趋势有关。

图10 不同循环下热效率Fig.10 Thermal efficiency under different cycles

图11 不同循环下㶲损失Fig.11 Exergy loss under different cycles

在改变余热回收系统的结构后,不仅对于热力性能有优化,对于系统的经济性能也有很大的影响。下面对三种循环的经济性能进行对比分析,对比结果见图12和图13。

图12 不同循环下单位发电成本Fig.12 Electricity production cost under different cycles

图13 不同循环下折旧回收周期Fig.13 Depreciation payback period under different cycles

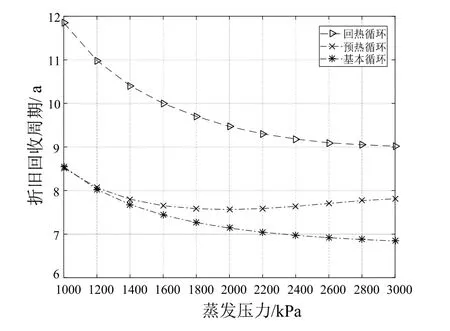

由图12可见,在进行结构优化后,系统的单位发电成本均比原基本循环有所提高,其中回热循环与基本循环的单位发电成本随着蒸发压力增大而下降,而预热循环的单位发电成本则是先降后升。回热循环的单位发电成本在循环最大压力处存在最小值0.188 5 $/(kW·h),预热循环的单位发电成本则在2 000 kPa处有最小值0.165 8 $/(kW·h)。单位发电成本上升的原因是,在进行缸套水、乏汽余热利用时需要增加换热器,此时系统的初始投资成本也将增加,这些将导致发电成本的提高。对于预热循环,因其循环净功随蒸发压力先增后降,因此导致系统单位发电成本先降后升。而回热循环中,因其随着蒸发压力的变化,循环净功增加的幅度没有预热循环大,而初投资成本相近,即收益相对更少,因此其单位发电成本较大。

由图13可见,系统折旧回收周期的变化趋势与单位发电成本基本一致。回热循环所需的回收年限相比预热循环更长,而预热循环的回收年限与基本循环比较接近。回热循环折旧回收周期随着蒸发压力的增大,变化幅度较大,在循环最大压力处存在最小值9.02 a;而预热循环折旧回收周期对于蒸发压力的改变不太敏感,变化幅度很小,在2 000 kPa处存在最小值7.56 a。折旧回收周期是对投资收益的一种评价,折旧回收周期越短则效益越好。预热循环与回热循环在相同的条件下,预热产生的循环净功(收益)更多,其经济性能更好,而且受蒸发压力影响较小,即适应多种工况,更适合实际使用,既保证热力性能,又有较好的经济性。

综上分析,预热循环比回热循环和基本循环更具优势,为使余热回收系统热力性能与经济性能均处于较优位置,故采用预热循环性能最优的2 000 kPa作为循环压力。

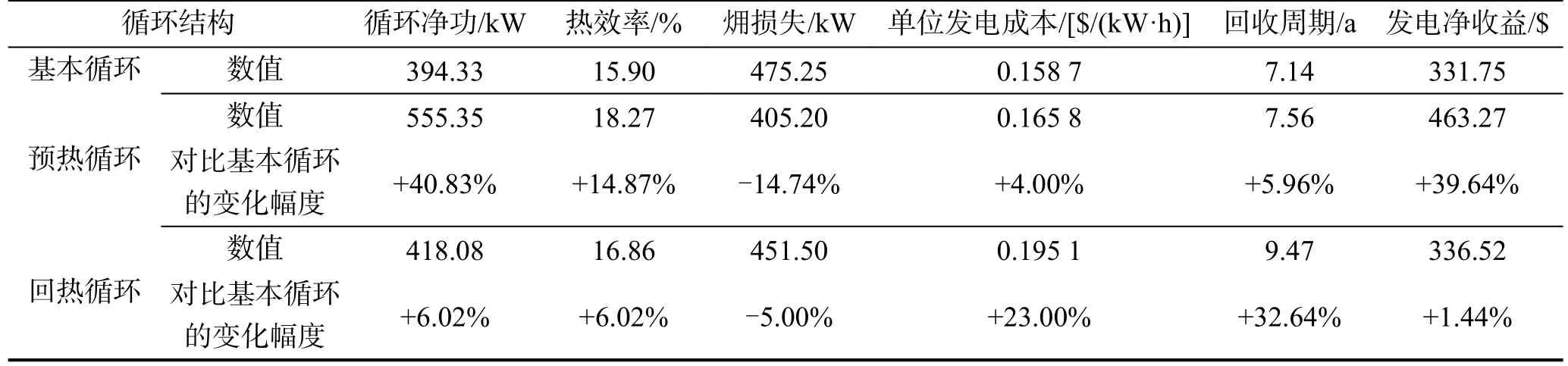

表5和表6分别是2 000 kPa下三种循环的性能表现、部件㶲损失及投资比例情况。

表5 2 000 kPa下各循环性能情况Table 5 Performances of different cycles under 2 000 kPa

表6 2 000 kPa下各循环部件㶲损失与投资比例情况Table 6 Exergy loss and investment proportion of system components under 2 000 kPa

由表5可见,对比基本循环,预热循环对循环净功的提高最有效,在相同压力处,循环净功从394.33 kW提升至555.35 kW,升高幅度达40.83%;而单位发电成本与回收周期,仅是略有增加,表明预热循环的系统经济性能良好。

由表6可见,在对基本循环进行结构优化后,各个部件的㶲损失有不同程度的变化。其中蒸发器㶲损失始终是最大的,但经过预热循环优化后蒸发器㶲损失可以减少60.85%,而回热循环㶲损失虽也有减少,但程度不大。对于各个部件的投资比例,优化前后,膨胀机的投资比例都是最大的。在结构优化后,预热循环与回热循环膨胀机的投资比例均有所下降,下降幅度相近;然而冷凝器的投资比例却上升很快,尤其是回热循环(达61.53%)。

综上所述,预热循环对系统和部件的优化效果相对回热循环更具优势。

4 结论

本研究为综合评估船舶主机余热利用系统性能,分别建立基本循环、缸套水预热循环和回热循环等三种船舶余热利用有机朗肯循环系统,并对船舶余热利用系统的多个系统性能和经济性能指标进行对比分析,较为综合地对船舶余热利用系统进行评价,为船舶余热利用有机朗肯循环系统的工质优选和性能优化提供了可行的理论方法。

经分析,得到如下结论:

1)在本研究所给出的船舶主机余热条件下,R123在所有候选工质中综合系统性能最优。

2)在三种船舶余热利用系统中,缸套水预热循环相对于回热循环和基本循环更具优势。

3)在热力性能方面,相对于回热循环和基本循环,缸套水预热循环的循环净功与热效率分别提高40.83%和14.87%,而㶲损失则减少14.74%。

4)在经济性能方面,缸套水预热循环的单位发电成本与回收周期相比基本循环略有升高,但是发电所带来的净收益的增幅高达39.64%。

5)在对各个部件的㶲损失以及投资比例进行分析后,预热循环可大幅减少蒸发器的㶲损失,同时对于膨胀机的投资比例也有一定的减少作用,属于综合性能较为优越的循环系统。