化工危险品物流防爆车液压转向系统运输优化研究

2021-04-10张子文魏文静

张子文,魏文静

(天津渤海职业技术学院,天津300350)

物流运输中,用于危险品运输的防爆车辆作为辅助化工行业运输货物的关键载物设备,具有运转效率高、使用较灵活等特点,在使用中做为担负工业原材料及生产物料等材料运输的主要工具,按照承载重量划分,基本承重可超过8t的防爆车即认定为重型车辆,由于化工危险品物流区域巷路较窄、弯路较多,因此要求驾驶车辆人员具备相关的专业证件[1]。液压转向系统是物流防爆车的主要构成部分,系统性能的优劣可直接影响物流操作稳定性。转向系统主要由车辆液压泵、方向盘、转向设备、压力溢出表、溢流阀门等构成,工作中由车辆发电机提供液压泵的动力值,物流过程中,动力泵的高压油溢出,流经压力管经过车辆压力过滤装置,最终到达转换器。当车辆在化工危险品物流运输道路工作中需要转向时,手动调节方向盘,带动转向设备中阀芯工作,提供车辆转向动力。车辆直行时,压力油可不经过压力表过滤,直接流经压力管线提供回路直行动力。基于化工危险品物流运输中部分运输物品存在一定潜在危险,极易出现爆炸或高温燃烧等现象,不但抑制了物品的运输效率,降低了化工危险品物流工作的安全性,同时也严重的限制了化工危险品物流行业在经济市场的持续发展[2]。结合化工危险品物流市场调查数据得知,传统的转向系统存在车辆运转时液压压力较大的危险,为了提升化工危险品物流运输效率,如何实现防爆车辆液压转向系统运行时的压力控制势在必行。

1 化工危险品物流防爆车液压转向系统运输优化研究

1.1 化工危险品物流运输防爆车转向阻力矩优化设计

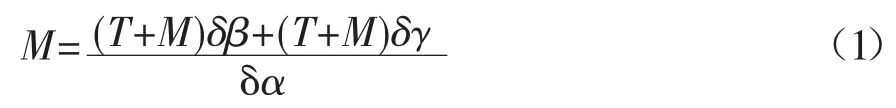

化工危险品物流防爆车阻力距离是转向系统持续运行的关键参数之一,尽管目前市场内已经出台很多相关阻力矩优化的方式,但对于整体转向系统的优化程度较低。化工危险品物流防爆车空载时,前端荷载质量大于后端荷载重量;车辆满载时,后端荷载重量大于前端荷载重量。依照动力学原理及虚位移分析方式,计算最大转向阻力矩数值[3]。计算公式为:

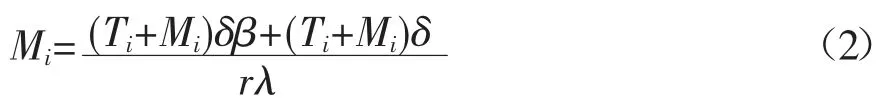

公式中:M表示为化工危险品物流运输防爆车液压最大转向阻力矩;T表示为车辆转向过程中由车轮摩擦引发的转向阻力;δ表示为车辆转向时方向盘转向引发的转向阻力值;β表示为传动扭转引发的横向切力;γ表示为车辆转向受到的纵向阻力;α表示为车辆转向中存在的虚位移距离。根据上述计算公式可知,阻力距的外在影响因素与虚位移及横向切力两者具有直接的联系[4]。现行运行系统由于额定功率数值较低,造成满载运输状态下荷载力赋值与系统功率输出值匹配的角度。因此,优化时要注意提高系统功率输出值,还要对泵源、高压输出回路及油箱回路压力值实施不定期检测,保持液压车的启动频率和换向功率在转向时相对稳定。忽略其它影响系统运行的外在因素,降低阻力对车辆影响,计算系统阻力矩终端输出值,计算公式如下。

公式中:i表示为化工危险品物流运输防爆车辆;r表示为虚位移测量中心点;λ表示为系统可调节位移误差范围。结合装箱系统运行实际需求,明确阻力矩的优化范围,设定转向评价目标,包括转向阻力矩调试灵敏程度、动力设备牵引性能及系统在设备运行中的空间控制等,依照不同型号车辆的不同需求量,调整车辆转向性能,确保压力输出值具有一定时效性,进而起到满足转向系统阻力矩优化的作用[5]。

1.2 运输设备转向系统油缸参数值优化设计

目前,化工危险品物流防爆车通常使用双缸式转向油缸,布置在系统与设备铰接中心位置处,转向角度通常设置在25~50°之间,转向油缸在安装过程中,除了需要严格遵循化工危险品物流运输设备安装标准,同时需要考虑到后期油缸的清理或维修是否便利、与系统连接处需排除干扰设施。此外,需控制转向轴距离且油缸内压力变化情况,以此要求力臂在转向系统运行中维持相对平稳。根据车辆系统架构排放要求,调整油缸压力输出转向角度,优化系统内油缸参数值。如图1所示。

图1 转向系统油缸参数优化

根据图1表述信息,图中点A与点B表示为转向系统中油缸与车辆前端发电机连接处,点C与点D表示为转向系统中油缸与车辆后端承载机架连接处,点O表示为系统交接中心处。依照动力学作图分析方法,可明确油缸压力输出值传送路径,设定路径长度为参数L,在确保活塞杆与油箱保持一定距离的基础上,明确转向系统输出力矩数值应大于产生的转向力矩值,表示为Ms≥M。由于转向系统油缸中压力输出值会随着车辆转向杆的变化而变化,且转向杆两端荷载受力不均等,因此无法确定两端输出数据的最小值,忽略其它影响油缸压力参数的外界因素,计算转向油缸两端压力输出值。计算公式如下。

公式中:Ms表示为转向油缸两端压力输出值;Pmax表示为液压转向系统运行中可承受的最大压力值表示为常数参数,通常可表达油缸内液体压强,取值范围在0.45~0.65之间;D表示为车辆油塞外直径;d表示为车辆油塞内直径,取值为0.4D;rmin表示为当折腰角度到达一定数值时,铰接点力臂取值最小。通过上述计算公式,可明确系统内油缸压力参数变化趋势及数据输出路线,以此满足参数的优化。

1.3 支撑运输系统运行液压泵装置优化设计

物流防爆车转向系统转向运行时间是评估系统运行的关键指标之一,若车辆转向速度过快,超出系统可调节范围,会产生压力反作用力,进而对物流车辆平衡控制起到一定的抑制作用。若转向太慢会导致荷载过重发电机压力不足,造成大型交通事故。因此,应合理选择支撑系统运行的液压泵装置,防止大型运输车辆在实施化工产品运输时转向故障,考虑到液压泵排量对地下装载机造成的冲击力,优化后液压泵设备压力排量计算公式如下。

公式中:q表示为优化后液压泵设备压力排量;l表示为压力数值传输最短路径;N表示为系统发电设备高速空转速度,计算单位为r/s;T表示空转时间,计算单位为s;η表示为转向系统内部容积工作效率,计算单位为%。结合终端计算数值q,选择化工危险品物流行业合理的液压泵商家,设计优化后系统内液压泵工作流程。

由系统数据采集端输入车辆转向动力数值,整合车辆实际物流情况,将运行状态分为直行变速转向及直接转向,传递数据值中央传动端,并结合马达后端传动数据,处理左/右两方转向数据,收集齿轮运转转数及太阳轮运转转数,将数据统计后存档归入终端数据库,输出转向动力值。结合动力空间值在液压泵中选择与系统匹配的转向器,筛选静态信号符合传感流量方法转向器,确保系统运行时排量稳定,完成支撑系统运行液压泵装置的运输设备优化设计。

1.4 转向系统约束条件优化设计

液压转向系统在运转中除了受到自身性能及结构约束外,同时受到车辆行驶路面情况、电动机供电情况及压力回路等因素的干扰,以此优化系统中多个约束条件,降低对系统运行的抑制作用,可起到提升系统综合性能的作用。其一,化工危险品物流防爆车在转向行驶过程中,两侧回路受到的向前牵引力均需由系统压力提供,却要求牵引力值不得小于轮胎与地面摩擦受到的阻力,可表示为动力因子条件大于等于地面动力因子质量。计算公式如下。

公式中:g(X)表示为车辆行驶过程中地面对系统运行造成的约束;D0发电机牵引力产生的动力因子质量;Dc表示为地面动力因子质量。通过上述条件控制可将地面约束对系统运行的影响降至最低。其二,液压泵转速作为抑制转向系统运行的条件之一,可对其实施下述优化措施。计算公式如下。

公式中:g表示为系统中多个液压泵转速;X表示为针对不同液压泵的不同约束条件;MC表示为液压泵最低转速;MC表示为液压泵最高转速;nC表示为发电机待机转速;nE表示为系统正常运转发电机转速;nσ表示为发电机待机转矩;nμ表示为系统正常运转发电机转矩。其三,结合转向系统运行过程中性能要求,结合压力数据传输轨迹,对系统额定电压输出值实施约束。计算公式如下。

公式中:kp表示为系统可调节压力值;PH表示为系统运行额定压力值;PM表示为压力回路传输中最高电压值。依照系统运行特性,调整齿轮转速比及系统中多个硬件布置要求,完成约束条件优化。

2 对比实验

2.1 实验准备

设计对比实验,选用型号为DFH-1203G化工危险品防爆车作为此次实验的研究对象,该型号车辆在市场内主要应用于大型产品、原材料为化工危险品等物品的物流运输,根据车辆的使用情况,设定车辆转向履带滚动受阻值为0.08MPa,受阻最大系数值为1.5。过泵检验,车身自体重量为7500kg、转向中发电机最大承载转数为2500r/min,驱动后轮半径长度为0.468m,防爆车中央转向比值为2.845,终端输出转向比值为5.64,履带轴距长度为1.632m,系统统一供油压力为25MPa,调转溢流阀时压力值骤降到2.0MPa。转向出现交叉异常现象的概率为0.8,预计出现变异的概率为0.002。考虑到防爆车在化工危险品物流中的基本使用要求,忽略车辆行驶中影响实验结果的其它外界因素,将车辆原地转向压力变化值作为评价转向系统的关键指标,实验论证采用相同的环境变化的路段和地区、具有相同性质和质量的化工危险品实施运输论证实验,在车辆满载状态下让车辆在普通混凝土路面上进行原地转向,在油缸中的转向系统内各安装一个压力传感设备,测量转向过程中系统收到各个点的压力值。先收集优化前化工危险品物流防爆车转向系统油缸的压力数据值,统一数据格式,引入大数据技术分析数据集合中存在的异常点,定义该组为此次实验的对照组。再使用本文优化后的液压转向系统实施相同操作步骤,收集实验数据,定义该组为实验组。使用CHMP智能型液压检测设备采集数据,并将获取数据整理成曲线输出。

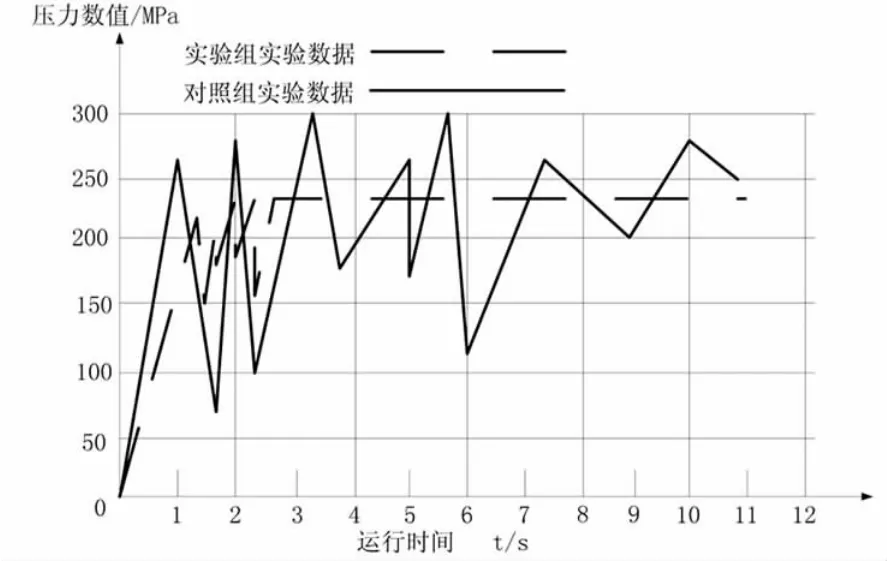

2.2 实验结果分析(见图2)

由图2可知,在整个转向实验过程中,优化后的转向系统压力曲线变化相对平稳,符合车辆压力标准变化趋势,且转向后整体压力值控制较平稳,在整体实验中,转向相对灵活,转向油缸无其它干扰因素出现。由此可分析出本次改进的液压车转向系统具有极大优势,可以在物流运输过程中,减轻车身负担,自动调控压力值,提高运输效率,并且通过各个回路的优化提高化工危险品物流运输的安全性能。更具备市场实际应用价值。

图2 实验结果对比

3 结束语

化工行业在市场的快速发展在一定程度上促进了化工物品运输行业的前进,因此本文从系统运行参数、约束条件、支持系统设备及转向阻力矩4个方面,提出了化工危险品物流防爆车液压转向系统优化的详细研究,设计对比实验,提出实验环境,验证优化的系统在实际运行中可有效的控制转向系统内部压力输出值,具备一定的市场研究价值。尽管本文研究在实际应用中已经取得了部分成绩,但在后期的发展中,仍需要从多个角度思考问题,包括系统内部硬件设备排布的紧凑程度、软件程序集成性、转向杆连接管线、车辆及系统定期养护时间等,除此之外,结合市场经济发展趋势,选择经济效益相对较高的产品作为系统的优化设备,提高了系统运行效率的同时,降低了系统维护成本,为化工危险品物流行业的发展提供技术指导。