汽轮发电机组轴瓦自激振动故障分析及处理

2021-04-10俎海东张沈彬李晓波

俎海东,张沈彬,李晓波

(内蒙古电力科学研究院,呼和浩特 010020)

0 引言

汽轮发电机组轴瓦自激振动是一种常见的振动故障形式,通常发生在机组升速、超速或带负荷过程中,振动机理可以简单概括为垂直于轴在轴瓦中径向偏移的切向力大于阻尼力时,轴在轴瓦中脱离平衡位置产生轴径涡动。轴瓦自激振动一般分为半速涡动和油膜振荡,当机组转速小于转子一阶固有频率的2倍时,轴瓦自激振动称为半速涡动;当机组转速大于转子一阶固有频率的2 倍时,轴瓦自激振动称为油膜振荡。轴瓦自激振动的诱因主要轴径扰动大和轴瓦稳定性差,其中,轴径扰动大主要原因有转子热弯曲、转子永久弯曲或转子不对中等;轴瓦稳定性差主要原因有轴瓦顶隙过大、轴承型式稳定性差、轴瓦润滑油黏度高、轴瓦比压小、轴瓦长径比大、轴承座标高或承载变化等。轴瓦自激振动的处理主要从消除过大的轴径扰动和提高轴承稳定性两方面入手,具体应根据振动分析诊断结果及现场实际情况制订处理措施[1-6]。本文结合某50 MW 汽轮发电机组轴瓦自激振动案例进行诊断分析和处理,为其他机组类似故障的处理提供借鉴。

1 故障概况

1.1 机组介绍

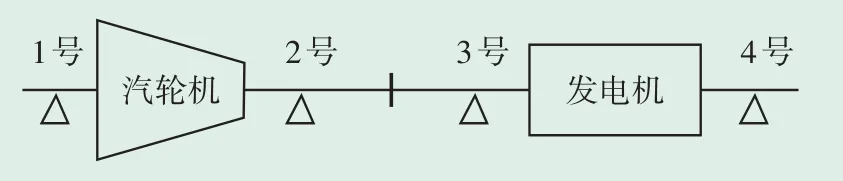

某50 MW 汽轮发电机组轴系由4 套轴承支撑,各转子均为双支撑结构,其中汽轮机转子1 号、2 号轴承为椭圆瓦落地轴承,发电机转子3 号、4 号轴承为球面瓦落地轴承,机组轴系于各轴承处配备了X轴振、Y轴振和座振测点,机组轴系结构及支撑情况如图1所示。该机组在检修期间进行了调整汽轮机轴封间隙、抽出发电机转子检查、调整3号轴承底部接触情况等工作。

图1 机组轴系结构及支撑情况示意图

1.2 振动故障情况

1.2.1 机组空负荷工况

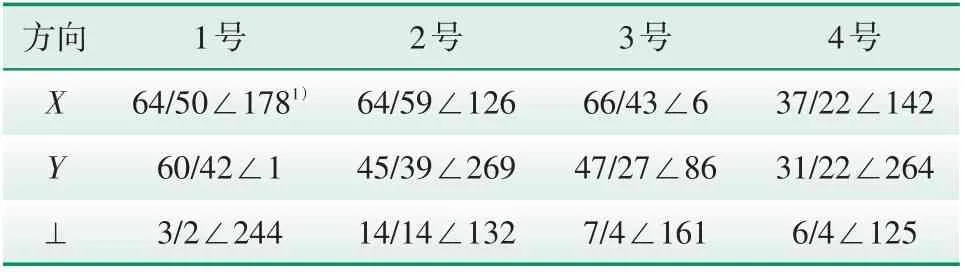

机组启动定速3000 r/min空负荷工况振动数据见表1,空负荷工况振动良好,振动主要以1 倍频振动分量为主。

表1 机组空负荷工况振动数据 μm/μm∠(°)

1.2.2 机组超速试验

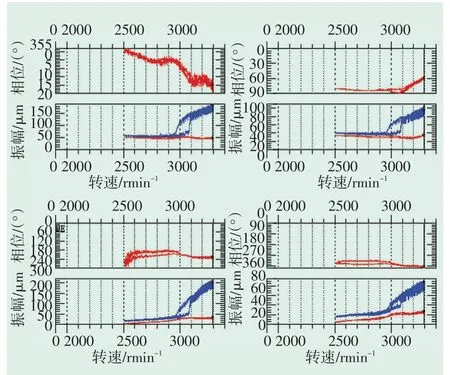

机组超速试验过程中发电机转子振动随转速升高而快速大幅升高,转子3 号、4 号轴承轴振波德图如图2 所示。各图中分别显示轴振通频(下半部分蓝色线)、1 倍频(下半部分红色线)和1 倍频相位(上半部分红色线)。

图2 机组超速试验过程发电机转子3号、4号轴承轴振波德图

从图2 可以看出,3 号、4 号轴承轴振快速大幅升高,但1倍频振动分量变化不明显,轴振的快速大幅升高主要由非1 倍频振动分量变化引起,且非1倍频振动分量变化值大于1 倍频振动分量值;当机组转速恢复至3000 r/min后振动恢复正常。同时汽轮机转子2号轴承振动也存在快速小幅升高现象,1号轴承振动变化不明显。

机组超速试验过程中3X 轴振瀑布图如图3 所示,3Y、4X、4Y 轴振频谱信息与3X 轴振频谱信息特征一致。

图3 机组超速试验过程3X轴振瀑布图

从图3可以看出,机组超速试验过程3X轴振快速大幅爬升,主要由20 Hz左右振动分量变化引起,而1倍频振动分量变化不明显。

1.2.3 机组带负荷

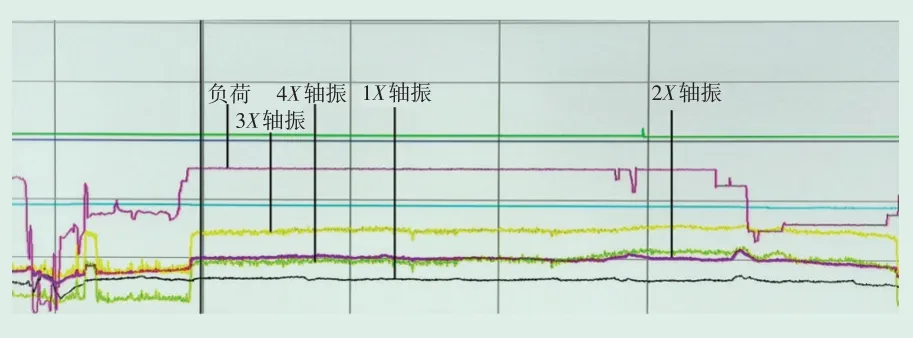

机组带负荷过程发电机转子振动发生异常突升、突降现象,机组带负荷过程1X、2X、3X、4X 轴振DCS趋势图如图4所示。

图4 机组带负荷过程1X、2X、3X、4X轴振DCS趋势图

2 号、3 号、4 号轴承振动同趋势变化,但2 号轴承振幅较小,1 号轴承振动变化不明显;振动突升、突降过程速度较快,为25~35 s,具有突发性;振动异常变化与机组负荷、发电机励磁电流等运行参数无明显相关性。

机组带负荷过程振动突变前后振动数据见表2。

表2 机组带负荷过程振动突变前后振动数据μm/μm∠(°)

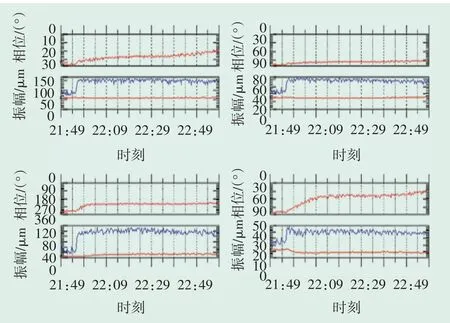

机组带负荷过程发电机转子3X、3Y、4X、4Y 轴振趋势图如图5 所示。各图中分别显示轴振通频(下半部分蓝色线)、1倍频(下半部分红色线)和1倍频相位(上半部分红色线)。

从表2、图5 可以看出,机组带负荷过程发生振动突升现象,但1 倍频振动分量、1 倍频振动分量相位基本稳定无变化,振动突升主要由非1 倍频振动分量变化引起,且非1 倍频振动分量变化值大于1倍频振动分量值。

机组带负荷过程3X 轴振级联图如图6 所示,3Y、4X、4Y轴振频谱信息与3X轴振频谱信息特征一致。

从图6可以看出,机组带负荷过程3X轴振突升主要由19 Hz左右振动分量变化引起,而1倍频振动分量变化不明显。

2 振动原因分析

根据机组超速试验过程和带负荷过程振动异常变化现象,综合分析如下。

(1)振动爬升和突变主要表现在发电机转子3号、4 号轴承,相邻转子2 号轴承也存在相关联小幅振动变化,因此首先认为振动异常变化为轴系真实振动状态变化,且振动异常变化主要发生在发电机转子上。

(2)机组定速3000 r/min 空负荷工况振动正常,但机组超速试验过程中随着转速升高发电机转子3 号、4 号轴承振动快速大幅爬升,当机组转速恢复3000 r/min 后振动恢复正常,振动明显敏感于转速;振动快速大幅爬升时1 倍频振动分量变化不明显,主要由19~20 Hz(对应发电机转子一阶固有频率)振动分量变化引起。

图5 机组带负荷过程发电机转子3X、3Y、4X、4Y轴振趋势图

图6 机组带负荷过程3X轴振级联图

(3)机组带负荷过程发电机转子3号、4号轴承振动发生异常突升、突降现象,振动具有明显的突发性;振动突变均由19~20 Hz(对应发电机转子一阶固有频率)振动分量变化引起,1 倍频振动分量(幅值、相位)变化不明显;振动与机组负荷、发电机励磁电流等运行参数无明显相关性。

(4)根据机组超速试验过程及带负荷过程振动异常变化所表现的特点,即振动呈现低频振动特点(19~20 Hz、发电机转子一阶固有频率)、振动敏感于转速特点、振动具有突发性特点等,综合分析认为机组振动异常变化非由轴系平衡状态变化引起,应为机组发电机转子发生了轴瓦自激振动;同时考虑振动主要发生在发电机转子且与机组负荷、发电机励磁电流等运行参数无明显相关性,可排除汽流激振等其他类似低频振动问题。

3 振动处理

从机组启动及带负荷运行振动数据可以看出,机组汽轮机转子、发电机转子平衡状态以及汽轮机转子和发电机转子的连接状态有待改善,但若从减小转子扰动入手,现场处理该机组轴瓦自激振动问题的工作量相对较大。

另外,在机组检修过程中检查发电机转子轴承安装情况及润滑油品质时发现:机组发电机转子轴承顶隙与设计值相比偏大;为保证汽轮机转子和发电机转子对中而降低了3号轴承座标高;3号轴承轴瓦磨损未彻底处理;机组润滑油水分含量超标。

上述问题均会使发电机转子轴承稳定性下降,因此根据现场检查结果,决定主要从增加发电机转子轴承稳定性入手处理机组轴瓦自激振动问题,制订现场处理措施如下:

(1)复查3 号、4 号轴承轴瓦安装间隙,适当减小轴瓦顶隙、增大轴瓦侧隙。

(2)复查3 号、4 号轴承座标高,视情况适当增大轴承座标高以增加轴承承载。

(3)复查3号轴承轴瓦磨损情况,进行处理。

(4)加强润滑油滤油,保证润滑油油质合格,防止油中带水。

采取上述措施后机组重新启动带负荷运行,再未出现轴瓦自激振动问题。

4 结语

本文故障中振动异常变化主要是由19~20 Hz(发电机转子一阶固有频率对应)低频振动分量异常变化引起,振动爬升和突变具有突发性,且振动敏感于转速,表明发电机转子发生了轴瓦自激振动。根据机组现场检查存在的问题,主要采取减小轴承顶隙、增加轴承侧隙、增大轴承座标高、提高润滑油品质和处理轴瓦磨损等措施,使故障得到解决。轴瓦自激振动的诊断主要从振动发生过程所表现的特点出发,同时也应注意区分轴瓦自激振动与其他类似低频自激振动(汽流激振等)。轴瓦自激振动的处理措施主要从消除过大的轴径扰动和提高轴承稳定性两方面入手,具体应根据实际振动分析诊断结果及现场实际情况制订处理措施。