500 kV线路金属氧化物避雷器缺陷分析及处理

2021-04-10田晓云范永强李智辉

田晓云,范永强,艾 博,李智辉,王 祥

(内蒙古超高压供电局,呼和浩特 010080)

0 引言

金属氧化物避雷器具有过电压后残压低、陡波响应特性好、绝缘配合易实现等优点,在电力系统中被广泛应用。由于金属氧化物避雷器长期受外界环境及运行工况的影响,容易出现电阻片老化和受潮,严重时会导致其内部击穿或突发爆炸等事件。据统计,金属氧化物避雷器事故60%以上是由受潮引起的。对某电网近期发现的两起同批次同厂家同型号的金属氧化物避雷器绝缘缺陷进行分析,发现导致缺陷的原因基本相同。本文以其中一起缺陷为例,分析缺陷产生的原因,并提出处理及预防措施。

1 故障概况

2018 年3 月,在对某500 kV 变电站投运1 年的设备进行正常停电检修时,发现某500 kV线路L1相避雷器试验数据异常[1-2]。避雷器为Y20W-444/1063型金属氧化物避雷器,为穿芯环形电阻片带并联均压电容、外套绝缘筒结构,内部存有SF6气体,正常运行处于微正压状态。

该避雷器出厂试验、交接试验及本次例行试验数据如表1 所示,依据Q/ND 10501 06—2018《输变电设备状态检修试验规程》[3]进行判断,该避雷器上节直流1 mA 参考电压U1mA的初值差超过规程要求的±5%,即0.75U1mA下的泄漏电流I75%超过了规程要求的50 μA,初步判断其上节避雷器内部受潮。

表1 故障相避雷器试验数据

2 解体检查

为了进一步分析设备故障原因,将该避雷器返厂检查。对测试数据正常的中节避雷器和测试数据异常的上节避雷器进行了现场解体检查。

2.1 防爆板密封圈

对避雷器解体后,发现中节避雷器内部无异常。上节避雷器顶部螺栓拆除后,避雷器内部气体排出,排气声明显、清晰并伴有刺激性气味,据此初步判断上节避雷器内部有放电现象。拆除上节避雷器顶部部件螺栓后,发现避雷器顶部防爆板密封圈周围密封胶涂抹不均匀,如图1所示。

图1 密封胶涂抹情况

2.2 外绝缘筒

取出上节避雷器主要部件(穿芯电阻片及并联电容器)外套绝缘筒,发现其外表面上部有较大面积发黑,存在明显的电弧烧蚀和爬电痕迹,绝缘筒底部外表面有明显的树枝状爬电痕迹(见图2)。

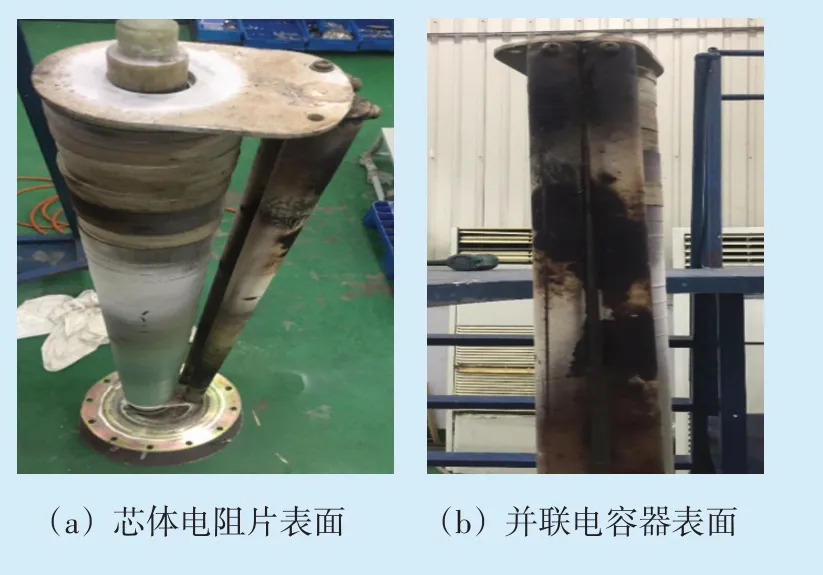

2.3 内部芯体

对上节避雷器芯体进行检查,其结构完整,电阻片柱未破碎散乱,其上端9片电阻片表面发黑,触摸有油腻感。两根封装并联电容器的绝缘筒表面有严重电弧烧蚀和爬电痕迹,其中一根几乎为贯穿性烧蚀,如图3 所示。初步推断为电阻片柱表面绝缘釉层在电弧作用下劣化,释放出油渍导致,电容器的绝缘筒为放电通道。

图2 外绝缘筒放电情况

图3 绝缘筒表面烧灼情况

拆下上节避雷器所有电阻片,发现表面发黑电阻片的内部绝缘釉仍为正常蓝色,说明电阻片并未整体经历高温,仅其表面被电弧灼烧导致绝缘釉变色,并分解出油质。将封装在两根绝缘筒中的并联电容器取出(每个电容器分别由18支串联电容单元组成,各分为3 组),发现表面烧蚀严重的绝缘筒上部两组12支串联电容器单元中,最上部8支电容器单元存在不同程度的表面烧蚀痕迹,其中第2组第1支电容器单元开裂(见图4)。

图4 并联电容器单元烧蚀

2.4 内部芯体单元试验

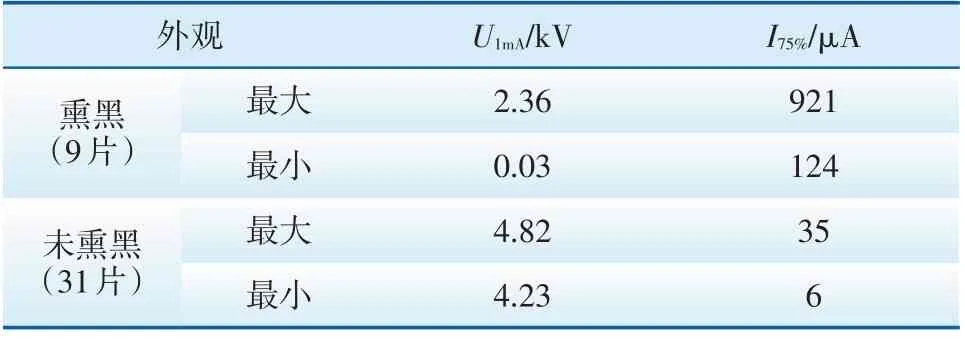

对解体后的避雷器电阻片进行直流1 mA 参考电压试验,避雷器电阻片柱上部外表面明显熏黑9片电阻片,测试熏黑电阻片泄漏电流,均未达到标准要求(小于50 μA)[3];测试未熏黑31 片电阻片泄漏电流,均符合要求。对熏黑电阻片表面油质擦除并干燥处理后,测试电阻片泄漏电流,达到标准要求,具体试验数据见表2。对绝缘筒中拆出的全部36只串联电容器单元进行绝缘耐受测试,结果只有开裂电容器单元升压后立刻被击穿,其余35只均满足15 kV 1 min的性能要求[3]。

表2 电阻阀片试验

3 原因分析及避雷器排查

3.1 故障原因分析

对L1 相避雷器上节进行解体、测试分析,认为该相避雷器上节外绝缘筒或并联电容器封装绝缘筒存在质量问题,在避雷器顶部电场作用下放电,导致该避雷器发生故障[4-8]。

(1)对比正常与非正常情况下避雷器顶部防爆板密封圈周围密封胶涂抹情况,发现L1相上节密封胶涂抹明显不均匀,但在上节避雷器顶部螺栓拆除后,避雷器内部伴有明显响声的气体排出,说明该避雷器的密闭措施较好,外部受潮可能性较小。

(2)避雷器在出厂时,内部电阻片干燥不彻底。避雷器带电运行后,在电磁场作用下,由于避雷器穿芯电阻片及并联电容器外套绝缘筒表面受潮严重,导致树枝状爬电的发生。

(3)大量的潮气使得电阻片表面及并联电容器的绝缘筒表面均出现了不同程度的烧蚀,弧放电产生的高温使电容器单元表面破裂。

3.2 避雷器排查

短期内连续发生两起同厂家、同型号、同批次的避雷器相同缺陷,怀疑其为家族性缺陷。对该厂家生产的同型号、同批次产品进行排查,利用停电试验、红外精确测温和带电检测等手段进行检测[9-10],对于不便停电的设备加强红外测温与带电测试,未发现异常状况。

4 预防措施

针对金属氧化物避雷器存在的上述缺陷,提出以下预防措施。

(1)对于新投设备,加强设备验收管理,严格执行验收管理规定,防止有严重缺陷的避雷器进入电网。

(2)定期严格对设备厂家的资质进行调研,同时建议避雷器的生产厂家应加强在生产避雷器过程中的质量管控,对每一个工序都要严格管理,除了对选用元器件做好检查外,还需对供货产品进行出厂试验[9-10]。

(3)加强对新投设备的运行维护管理,对可能存在家族性缺陷的设备加强在线监测和带电检测。