Nd:YAG晶体表面性能等离子体改性研究

2021-04-10曹发祥孔金星杜东兴

曹发祥 孔金星 杜东兴

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

掺钕钇铝石榴石(Nd-Doped Yttrium Aluminum Garnet,简称Nd:YAG,分子式为Nd:Y3Al5O12)晶体因其透光率高、耐冲击、抗热蠕变等优良的光学、机械和热性能,成为了高功率激光器常用的增益介质材料,其制造质量对能量传输效率、光束质量等性能指标具有重要影响[1- 2]。Nd:YAG晶体属于典型的硬脆材料,具有硬度高、塑性差、对缺陷敏感等特点,磨削过程中极易产生表面/亚表面裂纹及残余应力等加工损伤,势必增加后续产品的抛光难度和生产周期,甚至影响其使用性能。国内外学者提出了超声振动辅助磨削[3- 4]、高速磨削[5]等方法进行磨削过程中的亚表面损伤控制,但上述方法并没有改变材料本身的硬脆特性,硬脆材料的加工损伤控制受到一定限制。

针对上述情况,有学者通过材料改性技术来改善材料表面的润滑状态,调整硬脆材料的力学性能,如提高材料的韧性并降低硬度,以减少硬脆材料的加工损伤,提高加工质量,提升效率。Fang等[6]提出了离子注入辅助纳米切削技术,利用离子注入技术增加硬脆材料的临界切深,降低材料的硬度,提高了单点金刚石的切削效率;Katahira等[7- 8]采用常温等离子体射流(APPJ)辅助铣削技术,通过改善碳化硅材料的表面润湿性,使表面粗糙度相比传统铣削降低50%~80%。根据Esmaeilzare等[9]的研究结果,粗糙度大小与亚表面损伤深度呈正相关,因此,Katahira等提出的等离子体辅助铣削碳化硅技术可使加工损伤得到有效控制。Chen等[10]研究了经APPJ预处理后材料润湿性随时间的演化规律,认为低温和低相对湿度有利于延缓材料的老化行为,等离子体处理后材料表面的超疏水特性转变为持久的亲水特性,但对改性后材料的力学性能尚未开展研究。

上述研究表明,基于等离子体辅助材料改性的加工方式主要是从改善润湿性和表面硬脆特性两方面来提高硬脆材料的切削特性,进而提高材料的加工质量,减少损伤。因此,探明等离子体改性后工件表层的力学性能以及润湿性的演变规律,对于实现硬脆材料的加工损伤控制具有重要意义。文中采用常温等离子体发生装置,对Nd:YAG晶体材料经N离子改性处理前后的表面力学性能、润湿性进行对比研究,以期为Nd:YAG的低损伤高效磨削提供试验数据支撑。

1 试验方案

1.1 样品准备

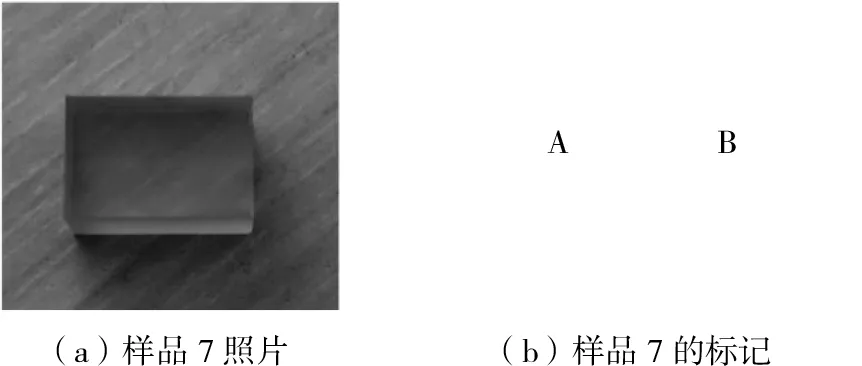

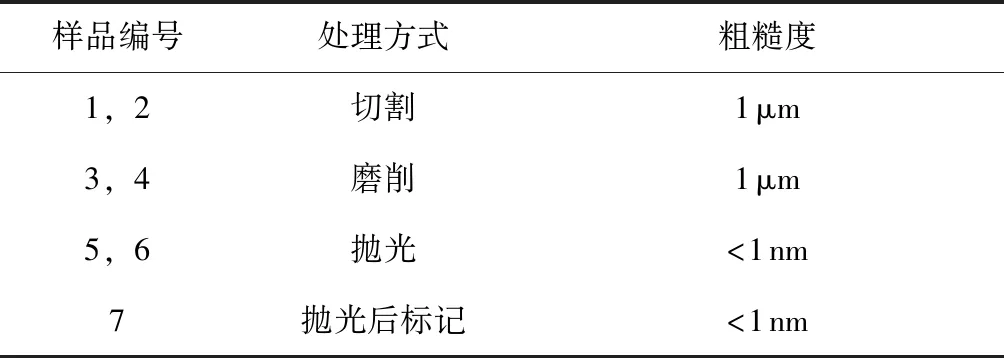

用金刚石线锯将Nd:YAG晶体棒料切割成15 mm×10 mm×7 mm的试样,根据需要进行磨削、抛光处理,表面粗糙度Sa分别控制在1 μm和1 nm左右。取切割、磨削以及抛光3种典型表面粗糙度试样各2件,进行等离子体改性后的亲/疏水性能测试。另取1件抛光样品(Sa<1 nm)进行纳米压痕试验,为便于后续压痕形貌观察,试验前采用飞秒激光在样品上标记出4 mm×4 mm的两个区域(如图1所示),纳米压痕试验在激光标记区域进行。各试样表面粗糙度及样品编号如表1所示。

图1 样品7及其标记示意

表1 样品粗糙度

1.2 试验方案

1.2.1 润湿性试验

为尽量接近实际加工过程中的工件状态和润滑条件,选用纯水和橄榄油两种液体,使用接触角测量仪分别在切割、磨削、抛光3种典型表面粗糙度样品上进行润湿性研究。表1中编号为1、3、5的试样采用纯水为测试液体,编号为2、4、6的试样采用橄榄油为测试液体,滴液量均为0.7 μL,未改性表面接触角测试结束后,对样品表面进行改性处理,测量改性处理后30 h内的接触角。

1.2.2 力学性能试验

采用纳米压痕方法对抛光后的Nd:YAG晶体试样进行等离子体改性前后显微硬度等表面力学性能的对比试验,并研究改性后表面力学性能随时间的变化规律。以表1中编号7的抛光样品为对象,在图1所示A区进行常规纳米压痕试验,载荷设定为0.5、1.0、5.0、10.0、15.0、30.0、50.0、70.0、100.0、200.0、300.0 mN,共计11组参数,加/卸载速度为100 mN/min,保压10 s并重复7次,各压痕间隔40 μm。在图1所示B区进行改性后表面力学性能随时间变化规律的试验,取15.0、30.0、70.0 mN在该区域进行循环加载35 h的压痕试验,加/卸载过程与常规压痕测试一致。所有压痕加载完成后采用原子力显微镜(AFM)观察压痕形貌。

1.3 试验设备

文中使用的常温等离子体射流发生器由笔者所在课题组自行研制,其结构见图2,主要由电极系统、控制电源和供气系统等组成。采用裸电极放电方式将高纯氮气离子化,气体流量为12 L/min,气体压力为0.5 MPa,放电电压为1.53 kV。该装置将产生稳定的等离子体射流,射流长度可达16 mm。文中等离子体改性处理时间为5 min。

图2 等离子体射流发生装置原理图

接触角采用上海轩准仪器有限公司生产的SZ-CAMB3型接触角测量仪进行测量,自动加液时可控制滴液误差在0.1 μL以内,接触角测量分辨率为0.01°,测量误差为±0.1°。

纳米压痕试验采用瑞士CSM公司生产的NHT2纳米压痕测试仪,载荷范围为0~500 mN,载荷分辨率为40 nN,使用三棱锥玻氏压头进行压痕试验,该压头尖端轮廓半径为100 nm,中心与侧面的夹角为63.5°。采用AFM观察纳米压痕形貌,采用X射线光电子能谱仪(XPS)进行改性前后表面元素的分析。

2 结果与分析

2.1 等离子体改性对Nd:YAG表面润湿性的影响

2.1.1 等离子体改性前后Nd:YAG的表面润湿性

根据接触角θ的大小,液体在工件表面的润湿性分为超亲水(θ<10°)、亲水(10°≤θ<90°)、疏水(90°≤θ<150°)以及超疏水(θ≥150°)4种状态。显然,接触角越小,工件表面具有越好的亲液性能,液体在工件表面越能实现有效铺展。抛光、磨削和金刚石线锯切割后,3种表面粗糙度特征的Nd:YAG晶体在等离子体改性前后的油/水介质接触角测量结果如图3所示。

图3 接触角测量结果

由图3可知,未经等离子体处理时,抛光、磨削、切割3种表面上油和水的接触角分别为31.5°、20.0°、28.4°以及90.0°、97.0°、103.0°,显然,未处理Nd:YAG表面表现出亲油、疏水的特征。这是由于油的表面张力小于水,杨氏理论[11]表明,表面张力越小,接触角越小,故造成油的接触角小于水。经等离子体处理后,油和水的接触角分别变为26.7°、11.0°、18.3°和1.7°、23.8°、26.0°,显然,两种液体在工件表面的接触角明显降低,尤其是纯水液体,其接触角下降更为明显。

图3结果还表明,Nd:YAG表面粗糙度对润湿性具有明显影响,橄榄油的接触角随粗糙度的降低呈增大趋势,纯水的接触角随粗糙度的降低呈减小趋势。例如,抛光后的光滑表面经等离子体处理后,纯水的接触角仅为1.7°,达到了超亲水状态,随着表面粗糙度的增加,磨削后的精密表面接触角增加到23.8°。这个结果与Wenzel[12]模型基本一致——当固体表面对某种液体表现出亲液性时,粗糙度会增强亲液性;当固体表面对某种液体表现出疏液性时,粗糙度会增强疏液性。对于切割后的粗糙表面,由于金刚石线锯切割会在Nd:YAG表面留下犁沟,使得液体由犁沟向表面的扩展受阻,这解释了为何在粗糙度Sa均为1 μm时,磨削表面的接触角小于切割表面(例如,未经等离子体处理时,油在磨削表面和切割表面的接触角分别为20.0°和28.4°)。

图4为改性后30 h内纯水在抛光表面的接触角随时间的变化曲线,由于老化效应,改性后1 h内接触角迅速增大,并在30 h内保持在65.0°左右,与未改性时相比下降25%。这表明等离子体改性后30 h内,Nd:YAG仍能保持一定的亲水性。

图4 改性后抛光表面纯水的接触角随时间的变化

2.1.2 等离子体改性对Nd:YAG表面润湿性的影响机理

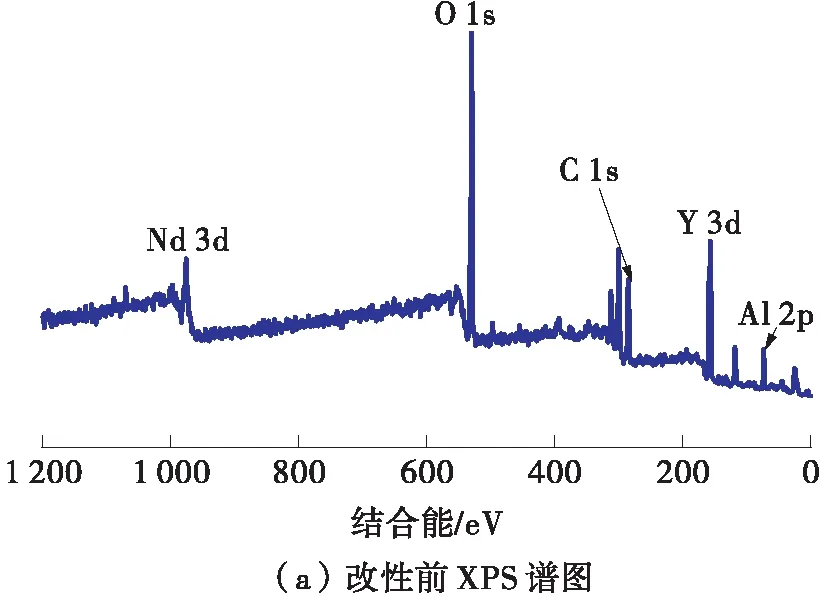

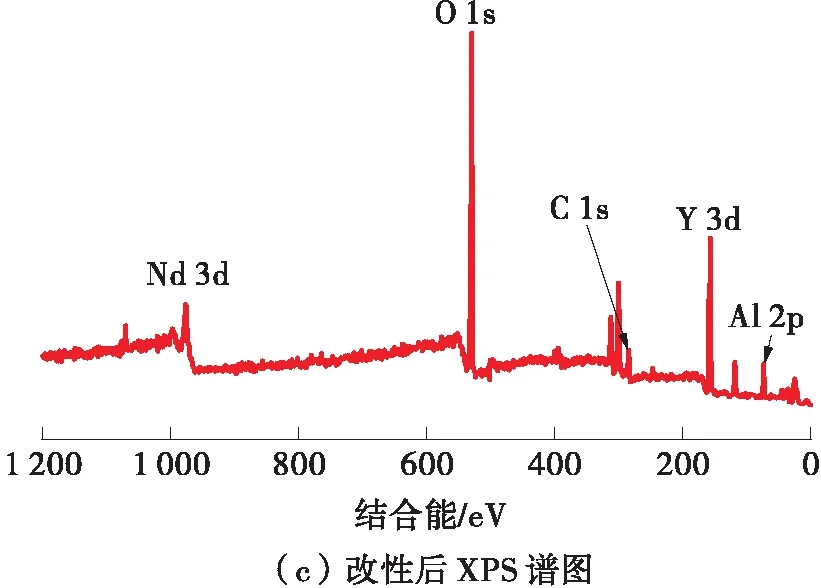

表2 等离子体改性前后Nd:YAG表面的元素含量(原子百分比)

图5 等离子体改性前后Nd:YAG表面的XPS谱图与高分辨率O 1s分峰拟合

基团会发生脱附及解离反应[17],最终导致等离子体改性后的接触角慢慢恢复,如图4所示。

2.2 等离子体改性对Nd:YAG表面力学性能的影响

2.2.1 等离子体改性前后的显微硬度

图6所示为未改性时压痕硬度与载荷的关系曲线。由图可知,显微硬度随载荷的增加呈先急速增大后缓慢减小的趋势。0.5、1.0 mN载荷时的显微硬度远小于其他载荷时的显微硬度,具有明显的反尺寸效应,显微硬度H的计算公式如下[18]:

图6 不同载荷下未改性表面的显微硬度

H=Pmax/(Ahc)

(1)

式中,Pmax为最大载荷,A为压头尖端与试样在最大载荷下的投影面积,与最大压入深度hc的平方成正比。

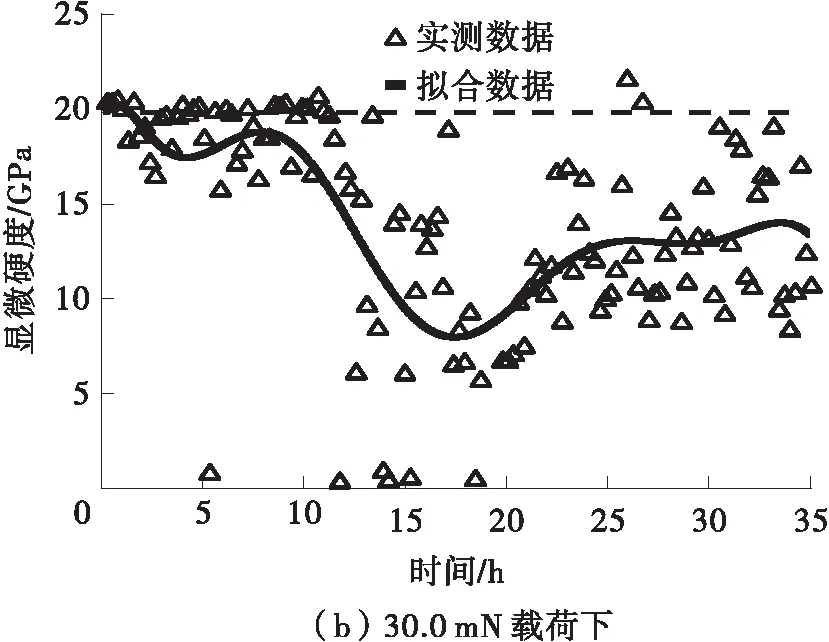

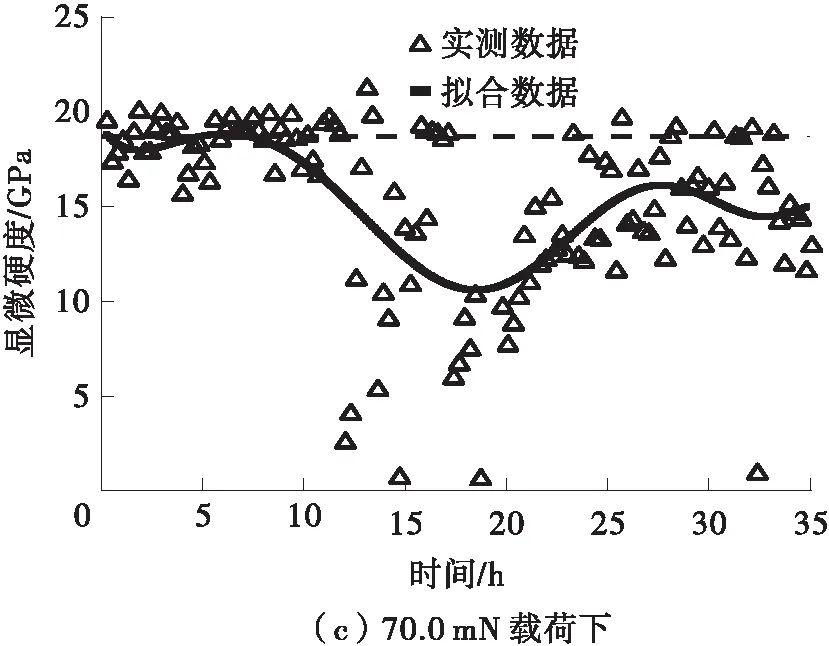

为降低小载荷作用下的反尺寸效应对试验结果的影响,选取15.0、30.0、70.0 mN共3种载荷,在等离子体处理后的抛光样品B区域(如图1所示,此时A、B区域表面均经过等离子体处理)循环加载35 h,改性后Nd:YAG晶体在3种载荷下的显微硬度随时间的演变如图7所示。

虚线为3种载荷下改性前压痕的实测硬度,分别为19.4、20.0、18.7 GPa

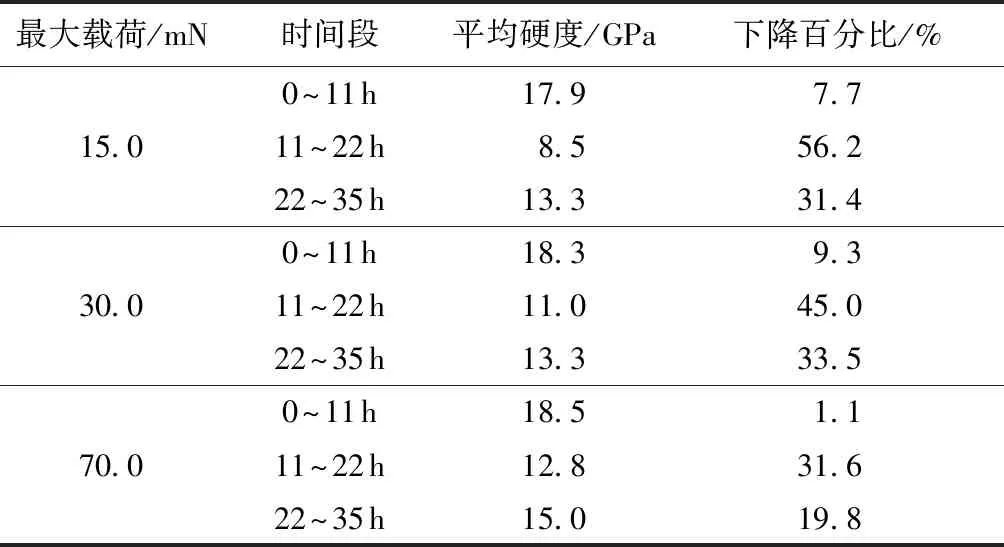

由图7可知,3种载荷作用下Nd:YAG晶体的显微硬度具有相同的变化趋势,主要可分为3个阶段:在0~11 h时间段内,显微硬度几乎不随时间变化,与未改性时的显微硬度相比略有下降;在11~22 h时间段内,显微硬度先快速下降,到达最低点后持续回升直至进入新的稳定阶段;在22~35 h时间段内,显微硬度几乎不随时间变化,但低于第1阶段和改性前的硬度。由于拟合数据与实测数据存在误差,为保证结果的准确性,以0~11 h、11~22 h、22~35 h这3个时间段的实测显微硬度平均值进行对比分析,结果如表3所示。由表可知: 0~11 h时间段,3种载荷作用下的平均显微硬度相比改性前分别下降7.7%、9.3%和1.1%,下降幅度小于10%;11~22 h时间段,3种载荷作用下的显微硬度相比改性前下降明显,下降幅度分别为56.2%、45.0%、31.6%;22~35 h时间段,显微硬度下降幅度分别为31.4%、33.5%和19.8%。

表3 各阶段压痕的平均显微硬度

图7和表3数据表明,等离子体射流能明显降低Nd:YAG的显微硬度,改性后硬度随时间的变化经历了保持、下降与回复、稳定3个阶段,在相同时间段,载荷越小硬度下降的比例越大。显然,等离子体作用下Nd:YAG晶体的表面力学性能改善明显。

图8为70.0 mN载荷下未改性Nd:YAG晶体及等离子体处理0、17、35 h后的Nd:YAG晶体的压痕深度-载荷曲线,可以看出,最大压痕深度从大到小依次为17 h、35 h、0 h、改性前。根据式(1),相同载荷下,压痕深度越大,表面显微硬度越小,显微硬度由小到大依次为17 h、35 h、0 h 和改性前,这与图 7(c) 所示的显微硬度随时间的变化趋势相吻合。

2.2.2 等离子体改性前后的压痕形貌分析

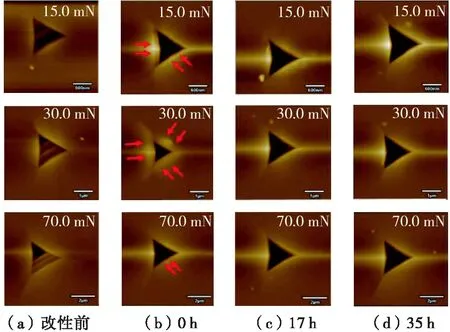

图9所示为15.0、30.0、70.0 mN载荷作用下,

图8 70.0 mN载荷下的压痕深度-载荷曲线

在等离子体处理后0、17、35 h采用原子力显微镜得到的压痕形貌。由图可知,Nd:YAG晶体未经等离子体处理时,压痕内部有“阶梯”状形貌特征,等离子处理后,在0 h时,压痕周围出现“阴影”(箭头所指)现象,而在17 h和35 h后,压痕形貌无上述情况。这表明未处理压痕内部和等离子体处理后0 h加载的压痕周围力学性能在改性后17 h内可能发生了剧烈变化。

图9 各阶段压痕表面形貌

由实验设计过程可知,未改性处理压痕试验完成后,整个表面被改性处理,再进行改性后的循环加载压痕试验。由于表面被改性时等离子射流不绝对垂直于样品表面,使得等离子射流集中喷在已存在压痕的内部某一侧面,导致该压痕侧面与样品表面同时被改性。由图7可知,显微硬度在改性11 h后迅速降低,此时表面力学性能发生剧烈变化。等离子体射流激发的活性粒子被固体表面吸收而发生Rehbinder效应[19],导致工件表面塑性抗力降低。上述结果表明,11 h时Nd:YAG晶体表面的塑性迅速提高,表面材料被软化并向约束小的压痕内部发生自发的流动,导致“阶梯”和“阴影”特征出现,11 h后显微硬度并未出现迅速下降,因此“阶梯”和“阴影”特征仅出现在改性前已存在的压痕和改性后11 h内加载的压痕形貌中。

上述分析表明,等离子体射流通过改变Nd:YAG晶体的表面塑性来影响不同阶段加载的压痕的表面形貌。图9所示各阶段加载的压痕的形貌与图7所示显微硬度随时间的变化规律相互印证。

3 结论

文中研究了等离子体射流对Nd:YAG晶体表面润湿性和力学性能的影响,主要结论如下。

(1)常温等离子体对3种粗糙度特征的Nd:YAG晶体的表面润湿性具有重要影响,改性后晶体表面呈现更优的润湿性,尤其是光滑表面由疏水转变为超亲水,且在30 h内保持良好的亲水状态。随粗糙度的减小,橄榄油的接触角增大而纯水的接触角呈减小趋势。

(2)等离子体处理后Nd:YAG晶体表面的C、O元素显著改变,碳氧官能团含量由15.0%提高到33.6%,Nd:YAG晶体表面含氧官能团的增加是亲水性改善的主要原因。

(3)等离子体对Nd:YAG晶体表面力学性能的影响显著,在0~35 h的循环加载过程中显微硬度呈现保持、下降与回复、稳定3个阶段。在11~22 h阶段具有最低的表面显微硬度,与未改性显微硬度相比,最大载荷为15.0、30.0、70.0 mN时,平均显微硬度分别降低了56.2%、45.0%、31.6%。

(4)等离子体对不同阶段加载的压痕表面形貌有重要影响,由于改性后11 h时Nd:YAG晶体的塑性迅速提高,“阶梯”和“阴影”特征仅分别存在于改性前加载的压痕和改性后11 h内加载的压痕形貌中,各阶段压痕形貌与硬度具有映射关系。