4D打印技术研究与应用进展

2021-04-10赵先锋汤朋飞史红艳胡小龙胡波

赵先锋 汤朋飞 史红艳 胡小龙 胡波

(贵州大学 机械工程学院,贵州 贵阳 550025)

2013年2月26日,在美国加利福尼亚州长滩市举行的TED2013大会上,来自麻省理工学院建筑部的讲师Skylar Tibbits将两种具有不同孔隙率和吸水性的材料组合用于3D打印机,制造出了一种线状物体[1- 3]。将该物体放入水中,物体改变了自身形状,组成了麻省理工学院的字母缩写“MIT”,就此提出了4D打印的概念[4- 6]。

4D打印技术可以设计具有智能动态变形的结构,这种智能动态变形能力主要依赖于三维空间中智能材料在普通材料中的分布和组合方式,正确的材料分布可以使结构的变形按顺序发生[7]。4D打印的结构中至少存在两个稳定状态,在相应的介质激励下,结构可以从一个状态转移到另一个状态[4- 5]。通过与普通材料的组合,结构可以在某些介质激励下实现动态变化。结构的动态变化不仅仅包括形状的变化,还包含了材料属性或功能的变化。图1展示了3D与4D打印技术的主要区别[4]。

时至今日,已经有许多学者对4D打印技术进行了探索和概念验证,为了方便读者了解4D打印技术的研究和应用进展,文中对4D打印的概念进行了详细介绍,包括4D打印的特点、成型方式、材料和变形形式,阐述了4D打印技术的的应用领域,并探讨了4D打印技术目前存在的问题和发展的方向。

1 4D打印技术概述

1.1 4D打印技术的特点

4D打印结构的形状、属性或功能在外部环境刺激(如水[8]、光[9]、热[10]、电流[11]、磁场[12]、酸碱环境[13]等)下会随着时间的推移而改变[14]。与3D打印结构相比,4D打印结构因为智能材料的使用而具有了自组装、自适应、自我修复的特性[15- 16]。

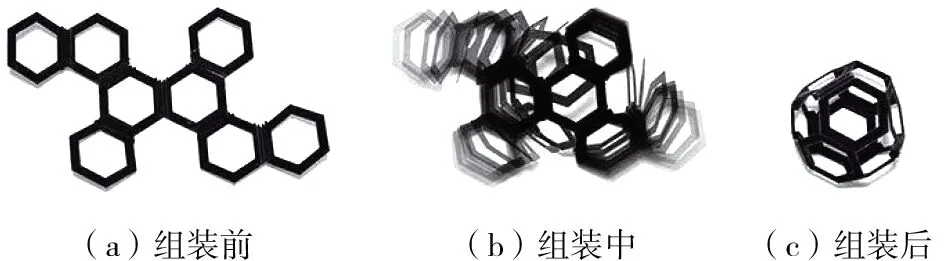

麻省理工学院的Tibbits等[17]利用4D打印技术设计了如图2(a)所示的结构,该结构由8个正六边形组成。在每个正六边形的铰链处放置了刚性圆盘,以此来控制键合的角度,圆盘的直径和间距决定了键合的角度。物质一旦碰撞圆盘停止移动,便会停止膨胀。该八面体的激励介质是水,将未组装的形状放入水中,材料会发生变形(见图2(b)),最后组装成正八面体的形状(见图2(c))。该部件体现了4D打印的自组装性。自组装设计主要是知道变形后的形态再进行数学求逆解,找出变形前的最佳容纳空间的状态。这种状态在同一空间中将能够容纳更多的打印的静态结构。这种特性使得4D打印在军事和运输领域具有非常广阔的应用前景。

图1 3D与4D打印技术的区别[4]

图2 使用4D打印技术设计的正八面体[17]

Wang等[18]将遗传易处理的微生物沉积物在湿度惰性材料上形成非均匀多层结构,制成生物杂化膜,该杂化膜可以在几秒钟内根据环境湿度梯度可逆地改变形状。用其制成跑步服的皮瓣(如图3所示),皮瓣可以根据湿度梯度动态调节通风散热。4D打印的自适应性有许多潜在的应用,如在手术缝合纤维[19]、根据流量改变形状的自适应管道[20]、气管支架[21]、自适应支架[22]等方面的应用。

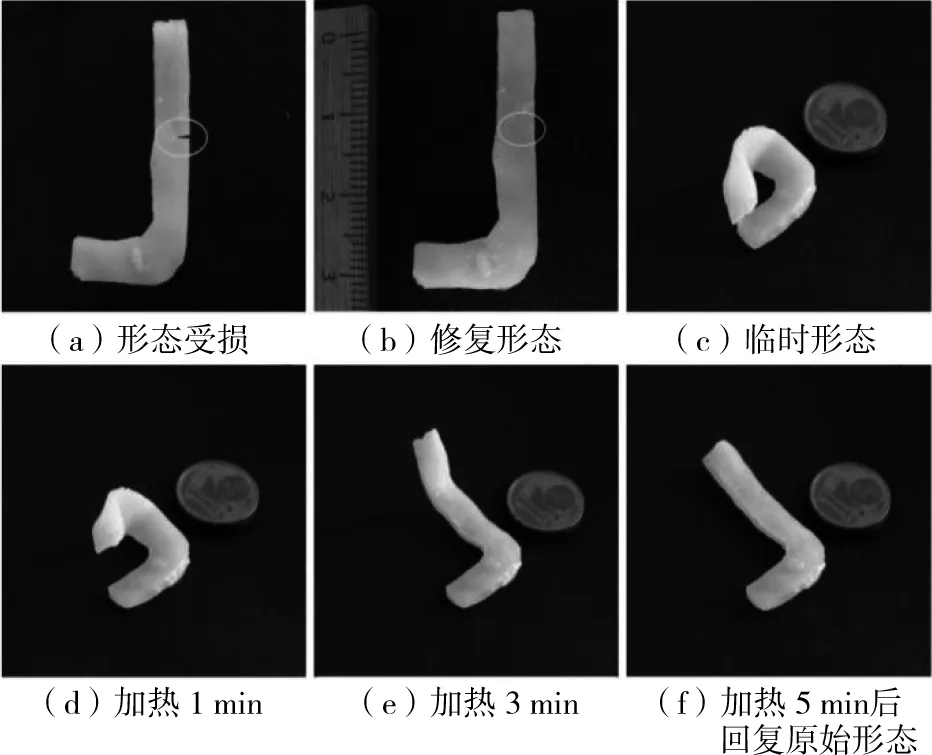

Invernizzi等[23]为了探索将PCLDMA-UPyMA材料作为软机器人手臂和手的支撑材料的可能性,使用数字光处理技术打印了一个“L”形物体来模拟软机器人的食指和拇指。该样品被部分切割,然后能够自行修复(见图4(a)和4(b))。在大于玻

图3 使用4D打印技术设计的跑步服[18]

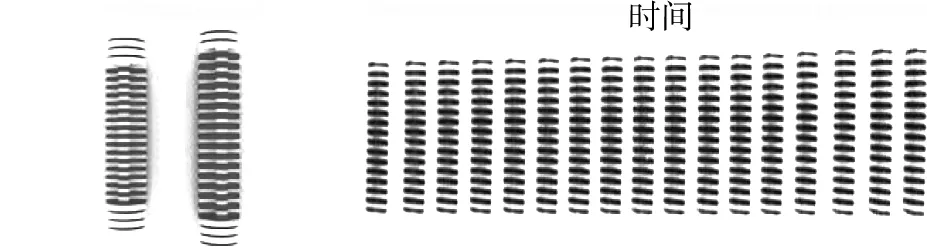

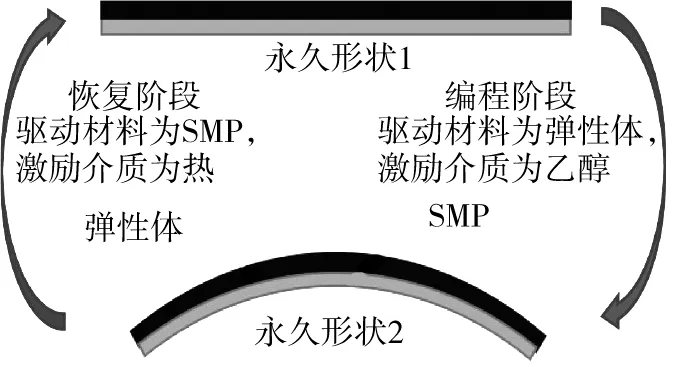

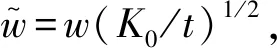

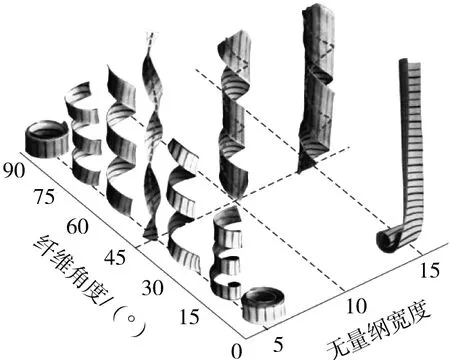

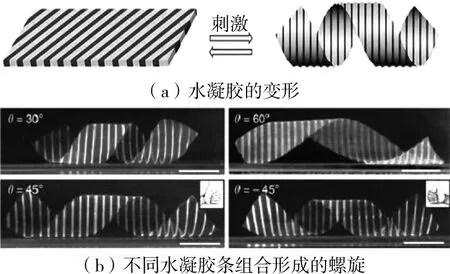

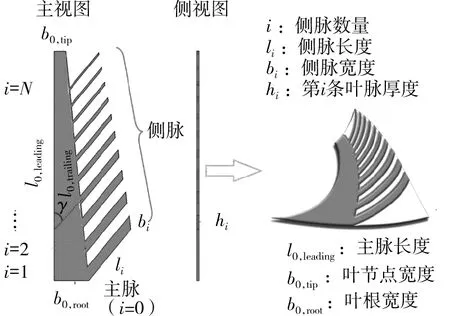

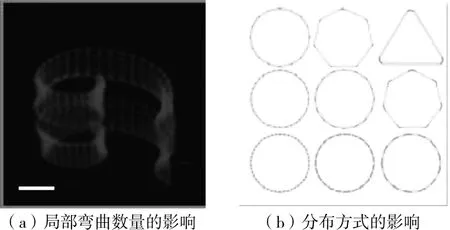

璃化温度Tg的温度T下加热,试样变得柔软且半透明,并且可以变形成所需的临时形状(见图4(c))。一旦变形结构在T 图4 样品修复的形状记忆效应[23] 在T>Tg时重新加热结构,会导致初始“L”形状的恢复(见图4(d)-4(f)),修复品与未损坏前打印品的形状记忆性能保持一致。具有自修复特性的结构可以应用于破损或磨损较为严重的环境。 4D打印的产品皆是使用3D打印机打印的,经过30多年的发展,3D打印技术日趋成熟。目前,常应用于4D打印成型的技术主要有光固化成型[24](Stereolithography,SLA)、熔融层积成型[25](Fused Deposition Modelling,FDM)、聚合物喷射[26](PolyJet)、数字光处理[27](Digital Projection Lithography,DLP)、墨水直写[28](Direct Ink Writing,DIW)、选择性激光烧结[29](Selective Laser Sintering,SLS)和选择性激光融化[30](Selective Laser Melting,SLM)。按照输入材料进行分类,这些常使用的4D打印成型技术可以分为固体、液体和粉末成型。固体成型采用FDM技术,液体成型采用SLA、DLP、PolyJet和DIW技术,粉末成型则采用SLS和SLM技术[31]。 光固化成型技术指利用紫外光照射液态光敏树脂发生聚合反应,来逐层固化并生成三维实体的成型方式,如图5(a)所示。SLA制备的工件尺度精度高,是最早商业化的3D打印技术。聚合物喷射技术与传统二维喷墨打印技术相似,从喷头喷出光固化树脂,喷射完成后通过紫外光照射固化成型,如图5(b)所示。熔融层积成型技术利用高温将材料熔化,通过打印头挤出成细丝,在打印平台上层积成型,如图5(c)所示。DIW技术使用喷嘴在大压力下沉积具有黏弹性的墨水,形成3D结构[32- 33],如图5(d)所示。该技术的墨水由各种分子、聚合物或颗粒物质配制而成,可以实现微纳米复合材料的打印。DLP技术也是一种自底向上的打印技术,与SLA的激光逐行扫描不同,DLP允许一次固化整个输入切片层,由于灌注树脂的表面不断与平台接触,因此能使最终打印品的精度、分辨率和质量(即平滑度)得到提高(如图 5(e) 所示)[34]。SLM和SLS属于增材制造中的粉末成型,这两种成型方式需要高强度的激光来进行粉末颗粒聚合。SLS和SLM的成型原理相同(如图5(f)所示),所不同的是,在扫描时SLS和SLM使用的是不同的激光强度,且SLS需要限制熔化,而SLM需要高强度的激光使粉末完全熔化,并使材料致密化[35]。 智能材料按照激励特性可以分为形状改变材料[36]和形状记忆材料[37- 38]。具有形状记忆特性的材料被分为形状记忆水凝胶(Shape Memory Hydrogels,SMH)、形状记忆陶瓷(Shape Memory Ceramics,SMCR)、形状记忆合金(Shape Memory Alloys,SMA)、形状记忆复合材料(Shape Memory Composites,SMC)和形状记忆聚合物(Shape Memory Polymers,SMP)。形状记忆材料是指在给予一个环境条件激励作用后会变形为一个临时形状,当给予另一个合适的环境条件激励作用后又变回初始形状的材料,如图6所示。形状改变材料是指材料的形状在受某个环境条件激励后会立刻发生改变,当激励被移除后,这种材料又会立刻恢复原状[7]。 图5 应用于4D打印的成型技术种类[24- 35] 图6 热响应形状记忆材料的变形过程 水凝胶是一种具有自适应功能的高分子,其网状交联结构可以截留和释放水分,通过收缩和膨胀驱动结构的转变。形状记忆水凝胶由永久交联网络和分子开关构成,其初始形状由永久交联网络确定,而分子开关用于固定水凝胶的临时形状[39]。目前研究的形状记忆合金主要是由镍钛(Ni-Ti)组成的合金,其他则是由铜基和铁基组成。热或磁激励转变是两个主要的激励过程,可以实现奥氏体和马氏体边界之间的可逆转变[40]。将合金淬火至低于马氏体相变起始温度,再外加应力导致变形,合金会锁定应变,形成孪晶结构。这种外加应力的大小必须低于滑移萌生的应力,否则将无形状记忆效应。在锁定应力状态下,残余应变可在高于奥氏体相变结束温度的情况下完全恢复,从而形成形状记忆效应的可逆性。 形状记忆陶瓷与形状记忆合金的转变机理类似,通过马氏体相变实现形状之间的变换,与形状记忆合金相比,形状记忆陶瓷具有优异的能量耗散特性、更高的强度以及更高的工作温度,但随着循环变形次数的增加,形状记忆陶瓷会发生脆性断裂[41]。形状记忆聚合物是一种激励响应的高分子材料,与SMA相比,SMP具有变形大、激励响应机制多、响应速度快等特点[42]。与其他分类不同,形状记忆复合材料是形状记忆材料的复合叠加,其中至少有一种形状记忆材料属于形状记忆复合材料中的单体组,复合材料中的形状记忆材料单体为形状的变形提供了驱动基础,复合材料可以在打印设计中通过收缩/膨胀率、预应变、成分梯度对形状进行控制[43]。 1.4.1 拉伸/收缩 3D打印通过逐层堆积而成型,在大多情况下层间结合界面的缠结网络和晶体密度均低于打印材料本体,且部分成型技术的填充结构间存在间隙,所以几乎所有3D打印的结构都呈现各向异性的力学性能。为了使结构呈现线性膨胀,Raviv等[44]制作了图7所示的结构。该结构以水为激励环境,4D打印结构包含交替层的刚性盘和活性水凝胶。图7(a)所示渲染图是一个中间有膨胀材料的刚性圆盘组件,通过调整膨胀材料与刚性圆盘的比例,可以控制拉伸长度。 (a)线性拉伸图元的渲染图 (b)在水中随时间变化的拉伸图像 1.4.2 弯曲 弯曲是自组装过程中常用的变形类型,目前在4D打印结构上,常利用双层结构(活性材料与刚性材料)的应变差来造成弯曲。驱动弯曲变形的机制有两种,一种是由活性材料收缩造成的弯曲,这种收缩通常是由形状记忆材料残余应力的释放造成的,另一种则是由活性材料膨胀而造成的弯曲。 如图8所示,SMP材料首先在3D打印机的加热块中熔融,热熔丝在挤出机作用下从喷嘴挤出。打印材料冷却固化并与打印平台或相邻现有层结合(见步骤1和2)。在打印过程中,由于平台或现有层的约束,打印材料在加热和快速冷却循环下会累积内应力/应变。当从平台移除打印的SMP时,与SMP相变相关的内部应变可以长期存储(见步骤3),因为在玻璃化转变温度(Tg)以下时SMP链是不能被恢复的。当加热高于Tg时,SMP链会被释放,内部储存的应变也被释放,并且可以触发SMP的收缩(见步骤4)[45]。利用这种收缩特性,使SMP材料与刚性材料组合,当高于玻璃化转变温度Tg时,复合结构将会产生弯曲,如图9所示。 在3D打印的形状记忆聚合物中,内部均匀的残余内应力/应变使微结构的形状转变能够精确控制,而不受内部非均匀应变场的影响。材料的内部应力可以通过3D打印机的性能(包括打印速率、温度和加热速率等)或在制造过程中对平台施加外力来进一步调节[46]。可以通过改变内部残余应力的大小来改变纤维的收缩量,进而对结构的弯曲程度进行控制。 图8 粘弹性模型描述的热响应SMP变形过程[45] 图9 由纤维收缩造成的弯曲[46] 在由膨胀造成的弯曲中,活性材料通常使用的是形状改变材料,为了能固定结构的形状,需要与形状记忆材料配合使用,且形状记忆材料可以作为程序恢复阶段的驱动材料,实现可逆转换,如Lee等[47]设计的顶层为弹性体、底层为SMP的可逆双层结构。弹性体可以利用所吸收的乙醇来实现膨胀,在编程阶段的驱动材料是弹性体,SMP作为程序恢复阶段的驱动材料。图10所示的循环过程主要包括两个阶段:编程阶段和恢复阶段。该循环过程步骤如下:①将初始形状浸入乙醇中,弹性体吸收乙醇发生膨胀,结构发生弯曲;②从乙醇中取出部件,并在水中对所形成的弯曲结构进行加热;③冷却结构,使结构固定在第2个形状,即固定SMP的形状;④将结构晾干,将弹性体中的乙醇挥发;⑤加热结构,SMP释放内部应力,使结构恢复到初始形状。加热和乙醇用于编程阶段,形状的恢复通过再次加热实现。 图10 可逆双层结构的循环过程[47] 1.4.3 扭曲/螺旋 将纤维素或液晶基元引入打印材料,当沉积纤维从3D打印机喷嘴挤出时,纤维素或液晶基元会经历剪切诱导排列,沉积纤维在激励环境作用下会表现出各向异性的力学性能,例如,Gladman等[48]使用纤维素作为水凝胶的增强体,实现了水凝胶纤维各向异性的膨胀。具有各向异性的纤维/结构是设计扭曲结构的基础。对于各向异性纤维条带,除非纤维方向与带的主要几何轴方向一致,否则这些各向异性将导致自发的三维螺旋变形[49]。目前,4D打印制作扭曲结构的方法主要有两种:一种是表面应力/残余应力和层压复合材料层间的几何/弹性失配而引起的扭曲行为,这种扭曲行为由拉伸和弯曲驱动;另一种是由单层表面内应力而引起的扭曲行为,也就是仅仅由拉伸造成的。 图11 两个不同参数控制的螺旋[49] Wu等[51]设计了一种如图12(a)所示的具有不同成分的周期性条纹水凝胶薄片,它相对于薄片的长轴有一倾斜角度θ。这种扭曲行为的关键设计规则是:外部的刺激导致两种类型条纹的胀缩比和弹性模量有很大差异。与双层纤维条带转变成螺旋结构不同的是,平面薄片转变成螺旋状仅由拉伸能量驱动,可以通过薄片的长轴以倾斜的角度θ来实现对螺距以及螺旋手性的控制,如图12(b)所示。该螺旋成形机制是由单层材料中纤维状结构力学性能的小范围剧烈调节来控制的。 1.4.4 其他复杂形状设计的探索 将纤维素或液晶基元引入打印材料,经3D打印过程中剪切诱导的排列,可以制造具有各向异性的结构,这是传统制造难以实现的,它使得3D打印可以制造与植物纤维具有类似各向异性的纤维。 图12 由水凝胶条拉伸引起的扭曲[51] 利用3D打印的智能材料纤维可以探索类似植物体的变形形状。例如,具有双层各向异性的纤维可通过结构的几何形状(如图13(a)、13(b)所示)、结构长轴与纤维方向的夹角(如图13(c)、13(d)所示)以及纤维之间的宽度(如图11所示)来实现不同类型的变形。 图13 不同纤维参数组合的结构[43,48] 当两个或两个以上弯曲形式以不同的方向存在时,这些弯曲形式就会耦合成不同的形状,如Momeni等[52]在植物叶片仿智能风电叶片的设计中,叶片的整体形状设计便是源于每侧脉的局部弯曲(见图14),将对4D打印形状的控制转化为了对局部弯曲的控制。在三维空间复杂曲面设计上,通常用平均曲率和高斯曲率对曲面的形状进行控制。在设计复杂的连续空间曲面时,主要难点是实现曲率的连续变化,而实际情况下这是无法实现的,只能用局部某一定值的曲率来代替某一范围内的曲率(如图15(a)的对数螺旋形状)。局部弯曲的数量越多,4D打印结构变形后的形状就越接近预期形状,因此关键是局部弯曲的数量及分布方式,如图15所示。 图14 叶片主脉与侧脉之间的角度图解[52] 图15 局部弯曲数量和分布方式对形状的影响[43,48] 在生物医学领域,4D打印技术在智能植入支架、激素辅助生产装置以及皮肤替代物等方面取得了应用进展。Zarek等[53]设计了一种完全舒适的气管支架。他们利用BodyParts3D软件进行磁共振成像扫描获取气管的数字模型,然后使用软件生成三维CAD模型,将该气管支架在人体温度(设定为37 ℃)下激活,发现这种个性化支架与气管的实际结构相匹配,并可以减少支架的移位和气管支架的失效问题。Cabrera等[54]设计了一种可用于心脏瓣膜重塑的支架,该支架可以通过微创植入术进行移植。在植入前将支架放置在压接装置中并将其直径缩小,以便于插入输送工具。由输送装置进入心脏后,将支架逐渐推出植入工具支架,在人体体温下,心脏支架会自动展开至所设计的形状。 Jamal等[55]设计了聚乙二醇(PEG)双层膜在水溶液中的自折叠,这种形状变化现象被应用于生物折纸结构中。为了使胰岛素的生产变得可行和渐进,他们将胰岛素分泌细胞遮光封装在PEG双层膜中。在水溶液中,PEG双层膜随着胰岛素的生成而自折叠成圆柱形水凝胶。这一过程非常缓慢,需8周的时间才会发生完全的形状变化。Michael等[56]设计了由20层纤维细胞和20层角质细胞组成的皮肤,将皮肤放置在小鼠皮肤的圆形全层伤口中,11d后皮肤结构的边界和周围的小鼠皮肤紧密地生长在一起。 在柔性执行机构上,4D打印也有着重要的应用。与传统的电控制的执行器相比,4D打印的柔性执行器具有组装简单、容易控制等优点。Ge等[57]通过4D打印多重SMP制备了多种智能夹持器,在热驱动下这种夹持器可以成功实现螺钉的抓取和释放,该智能夹持器可应用于药物递送系统。类似地,Malachowski等[58]设计了一种可以用作药物洗脱装置的热响应夹持器,在较低的温度下,夹持器处于打开状态;当从寒冷状态进入体内时,在32 ℃以上夹持器会自动闭合,从而自发地夹持组织。夹持器的孔隙率便于药物的持续性释放,符合一级释放动力学。 Felton等[59]设计了一种尺蠖机器人,在施加足够的电流后,该机器人可以折叠成功能形式,折叠角度偏差在6°以内。Yamada等[60]使用液晶弹性体与柔性聚乙烯复合薄膜制备了一种传动履带,当暴露在紫外光下时,在靠近右滑轮的皮带的照射部分会产生局部收缩力,该收缩力的方向平行于皮带的长轴。同时,可见光照射在左滑轮附近的皮带,产生局部膨胀力,两者耦合导致左滑轮逆时针旋转。这些沿皮带长轴在不同部分同时产生的收缩力和膨胀力,导致皮带轮和皮带以相同的方向旋转。 自4D打印概念提出以来,就有部分学者尝试将4D打印技术应用于日常生活中。例如,在智能家居用品领域,Bakarich等[61]设计了一种冷热水控制智能阀门,通过打印动态海藻酸钠/PNIPAAm水凝胶墨水和其他静态材料来控制水流。阀门在接触热水时自动关闭,流速降低99%,在接触冷水时又重新打开。在电子用品领域,Zarek等[62]将开关电源与导电材料集成,设计了一种温度传感器。首先将形状记忆聚合物作为打印对象,接着在该对象上用银纳米颗粒墨水喷墨打印电触点,变形前的形状是开路的,当加热到玻璃化温度以上时,电路闭合并点亮LED。 在食品领域,Wang等[63]用普通食物材料(蛋白质、纤维素或淀粉)制成了可食二维膜片,该膜片在烹饪过程中可以转变为三维食物膜片。这一转变过程是由水吸附引发的变形导致的,它与“扁平包装”概念紧密兼容,可大幅降低运输成本和存储的空间。在文艺创作领域,Zhang等[64]开发了一种快速变形的形状记忆聚合物。在光固化反应不完全的情况下,该聚合物中未完全反应的挥发性成分会逐渐挥发,从而引起体积的收缩,导致形状产生变化。Zhang等[64]还将4D打印与折纸术结合,利用这种挥发变形机制,将薄板折叠成Miura-Ori结构,后期经光固化处理后,强度可以提高,并可承载1600倍原基础以上的重量。 受自然界中一些生物的启发,利用4D打印技术还可以进行仿生学研究。例如,Momeni等[65]受花朵在昼夜之间表现差异的启发,利用4D打印技术设计了不需要外部传感器和执行器的智能太阳能聚光器。该聚光器可以在一天中的某一段时间内可逆地将抛物线形状改为双曲线形状。与非智能抛物面聚光器和非智能双曲线聚光器相比,这种智能变化的聚光器的总光学效率提高了25%以上。Momeni等[52]还受植物叶脉启发,利用4D打印技术设计了具有植物叶片结构的风扇叶。这种结构具有可逆弯扭耦合变形、不需要机电和运动部件、柔性与适应性脱钩的特点,与普通风扇叶片相比,可以降低负载、增益能量以及防止颤振失稳,并且抗疲劳、更耐久。 Yang等[66]受到茎中生长素对阳光反应的启发,将PLA与活性材料相结合,用FDM打印机制备了光响应形状记忆向日葵。向日葵的花瓣用黑色的光响应形状记忆材料打印,向日葵的雄蕊、花梗则用聚乳酸(PLA)打印,这些部件被组装成一个完整的光响应形状记忆向日葵。随着光照时间的增加,向日葵花瓣从闭合状态变为打开状态,这个过程类似于向日葵开花的过程。 表1总结了4D打印技术的应用,以及它们的激励环境和成型技术,图16所示为表1中各研究者的4D打印作品。从表1可以看出,形状记忆聚合物是4D打印材料中研究和应用最多的材料,热响应机制是4D打印设计中应用最多的激励机制,而应用最多的成型技术是SLA和FDM技术。在生物医学、柔性执行器、食品、智能家居用品、文艺创作、纺织业和电子等领域,研究者们已经就4D打印技术进行了广泛的探索和研究。 表1 4D打印应用总结 图16 4D打印作品图 4D打印作为一门新兴的技术,极大地简化了制造工艺,在柔性零件制造上表现出了良好的应用前景。以下领域将是4D打印未来重点的应用和研究方向。 (1)航空航天 将形状记忆材料应用于航空航天,与传统的材料相比,可以减少结构的复杂程度,降低成本,提高航天器的性能。例如,Barrett等[75]设计了一种小型卫星可展开反射器(见图17),该卫星的反射面由形状记忆材料构成,将反射器表面加热至温度高于Tg后,折叠放入发射装置中,再冷却到Tg以下后,反射器折叠的形状将被固定;进入运行轨道后重新加热结构,卫星将会展开反射面。这种设计可以减少结构的零件数,降低发射成本。美国国防部高级研究计划局开展了一项智能机翼计划,旨在将SMA等智能材料融入传统飞机机翼,通过改变机翼的形状提高飞机在不同环境中的空气动力学性能[76]。此外,传统的复合材料对冲击载荷的抵抗能力较差,将SMA加入到复合材料中,复合结构会表现出极好的韧性和延展性,结构在破坏前可以吸收大量能量,由SMA组成的复合材料未来可能会成为理想的航空应用材料[77]。 图17 小型卫星可展开反射器[75] (2)生物医学 4D打印可以根据个体情况为患者提供个性化的治疗方案,通过磁共振成像(MRI)、计算机断层扫描(CT)等获得患者器官信息,然后利用4D打印技术设计出相应的植入物,这种植入物具有适应身体内环境变化的优点。例如,在器官支架的定制方面,4D打印的支架将能与气管的实际结构相匹配,从而减少支架的移位,解决气管支架的失效问题[53]。由于人体植入物需要具有安全性和生理环境相容性,因此具有生物相容性、生物可降解性和生理环境适应性的智能材料将是4D生物打印工艺研究的重点。 (3)柔性执行器 4D打印的柔性执行器不需要复杂的驱动机构,同时可以具有多种功能属性,包括自修复性和自适应性等。相比于传统机械和电气组成的执行器,4D打印设计的柔性执行器具有更高的灵活性,可执行的范围更广。它可根据实际的环境灵活地改变结构的形状和属性,以适应复杂的作业环境。随着4D打印软机器人技术的进一步发展,未来可以看到它们与微电子元件相集成,使柔性机器人能够自动完成对环境的决策和规划,并有可能与人工智能相结合形成高度灵活的自主学习机器人单元。 4D打印面临的最重要挑战是智能材料的性能问题,智能材料的性能对4D打印结构的精度、稳定性、变形速度等有着重要的影响。在实际应用中,通常需要采取措施改善智能材料的性能,以提高响应速率,获得较好的形状记忆性能、强度以及刚度。例如:在水凝胶中增加孔隙,以加快水凝胶的响应速率[78];对水凝胶采用双网络分子设计,以此增强水凝胶刚度和韧性[79];在聚合物中增加颗粒物复合,使聚合物表现出良好的强度和刚度[80]。同时,未来的发展中应该关注记忆材料重复编程寿命和可逆编程的研究,当编程次数增加后,结构的响应速率和精度都会受到极大影响。单向形状记忆材料是现有应用最多的材料,当再次编程时通常需要借助外载来固定临时形状,双向记忆材料则无需借助外载即可实现原始形状与临时形状之间的双向转化,可逆编程结构能够自动完成形状之间的转换,消除人为因素的干扰[81]。除此之外,为了发展和完善4D打印技术,以下几个方面也需要进行深入的研究。 1)开发高精度的3D打印机。局部弯曲的分布数量和方式是实现预期复杂形状的关键,高精度的3D打印机将能增加局部弯曲设计的数量,使形状更接近预期。除此之外,也有学者提出使用结构体素化方法[7](即将材料数字化,如图18所示)对4D打印结构进行设计。在数字材质中,每个体素只包含一种材质,相邻体素可以由不同的材料组成。每个体素都有自己的特性,不同体素的集合产生不同的变形结构。理论上这种方法能够实现几乎所有复杂形状的设计,但这种方法需要高精度的3D打印机对模型进行实体打印。 图18 材料体素化建模[7] 2)开发多响应机制和多功能特性的智能材料。4D打印的智能材料必须满足可编程性和可打印性,目前,应用于4D打印结构的智能材料的激励介质和功能特性均比较单一。4D打印的智能材料需要朝着多响应机制、多功能特性的方向进行开发,尤其是自变形、自适应和自修复相结合的材料,它们将为4D打印的未来提供无限的可能。 3)开发4D打印的仿真软件。4D打印的结构涉及两种状态——“静态”和“动态”,在实际应用中需要对这两种状态进行精确的控制。仿真软件可以提供结构形状、属性和功能变化的规律,无论变形结构是正向设计,还是逆向设计,仿真软件都可以帮助设计者减少不必要的试验次数。 4)加大对4D打印材料转变机理的研究。4D打印材料的转变机理能够为4D打印编程(包括自组装、自适应、自修复特性的编程)提供理论基础,这里的转变机理不止是结构的变形机理,还应包含结构属性和功能的转变机理。 4D打印极大地简化了零件的制造工艺,其自组装、自适应和自修复的特性,为零件的设计提供了更大的灵活性。4D打印技术设计的结构皆是由3D打印成型的,通过3D打印改变智能材料的收缩/膨胀率、预应变、成分梯度等,可以对4D打印的结构进行控制,其变形的形状主要依赖于三维空间中智能材料在普通材料中的分布和组合方式。4D打印技术是一门结合了智能材料、数学和增材制造等学科的技术,需要进行多学科交叉融合,才能具有更长远的发展。 4D打印概念自提出以来,已经在生物医学、柔性执行器、食品、智能家居用品、文艺创作、纺织业和电子等领域取得了应用进展。尤其在生物医学领域,各种智能植入物的定制,使得4D打印大放异彩。目前,4D打印的研究还处于初期阶段,距离实际应用仍面临许多挑战。尽管如此,相信随着其发展,4D打印技术必将给制造业带来颠覆性的影响。

1.2 4D打印的成型方式

1.3 4D打印的材料

1.4 4D打印结构的变形形式

2 4D打印的应用进展

2.1 生物医学

2.2 柔性执行器

2.3 日常生活

2.4 仿生

2.5 4D打印应用总结

3 4D打印的发展方向及存在的问题

4 结论