TC6 钛合金锤上自由锻件心部清晰晶形成原因及解决方法

2021-04-10李彩凤江西景航锻铸有限公司

文/李彩凤·江西景航锻铸有限公司

TC6 合金是一种综合性能良好的马氏体型(α+β)两相钛合金,其名义成分为Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si。该合金的使用状态一般为退火状态,也可进行适当的强化热处理。TC6合金具有较高的室温强度,比TC4 合金高85MPa,而且在450℃以下具有良好的热强性。TC6 合金还具有较好的热加工工艺性能,塑性较高但变形抗力较大,主要用于制造航空发动机或船用燃气轮机低压或高压压气机叶片、接头及紧固件。

钛合金对变形的均匀程度比较敏感,而钛合金导热性差、变形抗力大且对温度敏感等特性均能降低变形的均匀程度,从而导致钛合金产生过热、局部粗晶、亮带等锻造缺陷。本文要讨论的TC6 钛合金自由锻心部清晰晶属于局部粗晶范畴。

心部清晰晶的产品统计及表现形态

产品统计及规律

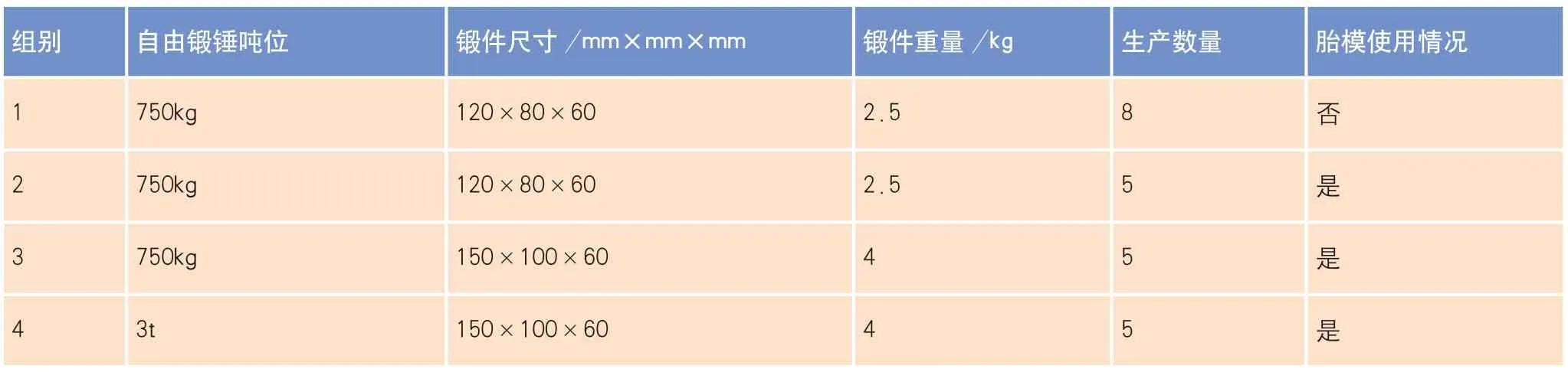

表1 为TC6 钛合金心部清晰晶产品统计,心部清晰晶出现较多的TC6 钛合金锻件有8 个,除一个为3t 自由锻锤生产外,其余均是750kg 自由锻锤生产,其中多个锻件均返修多次。

由表1 可得,返修次数>1 的产品中,重量超过2kg 的有四件,占比66.7%;厚度超过40mm 的有五件,占比83.3%。返修次数与锻件重量和厚度呈正相关趋势。将锻件重量和厚度的乘积计作A,绘制出A 与返修次数的关系曲线,随着锻件重量和厚度的增加,锻件的返修次数呈上升趋势,如图1 所示(第5项由于设备不一致,不纳入对比分析)。

图1 锻件重量和厚度的乘积A 与返修次数的关系

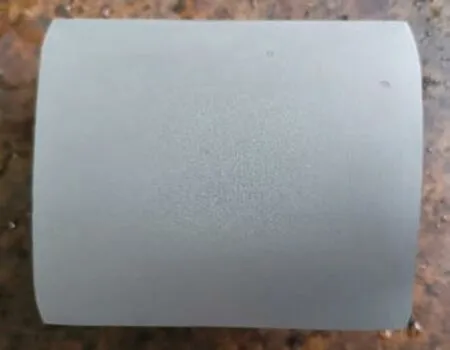

心部清晰晶表现形态

TC6 钛合金锤上自由锻件心部清晰晶表现形态如图2 所示,锻件表层20mm 厚度以内为模糊晶组织,无肉眼可见的晶粒,是正常的TC6 钛合金低倍组织;而心部则出现肉眼可见的清晰晶粒,晶粒较为细小,平均直径<1mm,与过热低倍组织存在明显差异。钛合金过热低倍组织呈现整个断面的晶粒异常粗大,平均直径>1mm,个别大的晶粒直径甚至超过3mm,典型过热组织如图3 所示。

表1 TC6 钛合金心部清晰晶产品统计

图2 TC6 钛合金心部清晰晶的典型组织

原工艺参数统计

心部清晰晶的形成原因分析

变形温度对清晰晶形成的影响

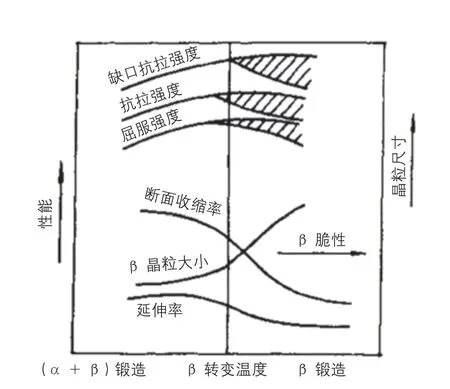

随着变形温度的升高,钛合金变形抗力降低,塑性增加,利于锻造,但变形温度接近或超过β 相变点,钛合金晶粒急剧长大,形成网篮甚至魏氏组织,从而形成肉眼可见的清晰晶。对于TC6 钛合金,其正常的组织应为低倍模糊晶,高倍双态组织,网篮和魏氏组织均为不合格的过热组织。变形温度对晶粒大小的影响如图4 所示。

图3 钛合金过热典型组织

表2 8 个产品的原工艺参数

图4 变形温度对晶粒大小的影响

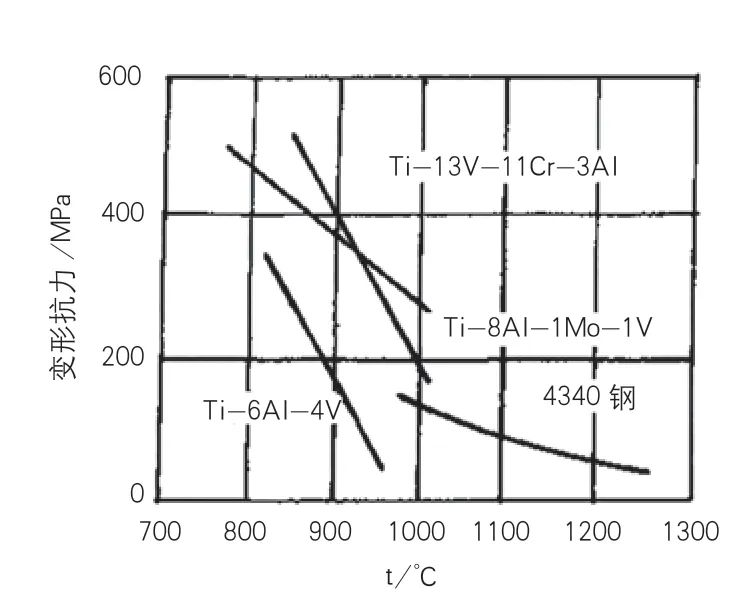

钛合金的变形抗力对变形温度非常敏感,温度降低100℃,变形抗力增加接近一倍。所以,随着变形温度的降低,急剧增大的变形抗力非常不利于锻造,易导致锻件心部少变形甚至无变形,相当于在原材料的组织形态上空烧一火次,从而导致晶粒长大,形成清晰晶。变形温度对变形抗力的影响如图5 所示。

变形程度对清晰晶形成的影响

图5 变形温度对变形抗力的影响

金属内部晶粒受力发生变形,晶格发生畸变,储存的畸变能升高,在再结晶温度以上,畸变能得以释放,金属内部晶粒重新形核长大的过程称为再结晶。所以,再结晶的两个必要条件是变形和温度。只有参与变形的晶粒能够发生再结晶从而细化晶粒;未参与变形的晶粒在原始晶粒大小的基础上继续长大。TC6钛合金属于金属材料,自然符合该规律,变形程度过小将产生清晰晶。

应变速率对清晰晶形成的影响

钛合金变形抗力对应变速率非常敏感。当应变速率由10s-1减小到10-3s-1时,变形抗力最多可降低至原来的1/10。例如TC4 材料在900℃、50%变形及10s-1下的变形抗力为205MPa;而在10-3s-1下,变形抗力降低至50MPa,仅为原来的1/4。应变速率对钛合金变形抗力的影响如图6 所示。所以,应变速率的增大不利于钛合金的锻造,而且会增加锻造力。

图6 应变速率对钛合金变形抗力的影响

应变速率的增大还会极大地增加变形热的产生,钛合金导热性又差,从而造成温度不均匀,继而引起变形不均匀或使局部温度升高超出始锻温度,从而导致钛合金清晰晶的产生。

设备吨位对清晰晶形成的影响

设备吨位过小所形成的打击力不足以完全克服钛合金材料的变形抗力,设备力量就传递不到锻件心部,从而使得钛合金心部变形程度过小而产生清晰晶。以普通结构钢为例,自由锻锤的最大锻造能力如表3 所示。

根据表3,750kg 自由锻锤最大锻造能力为结构钢35kg。首先,钛合金密度仅为钢的一半左右;其次,钛合金本身的变形抗力约为钢的两倍;最后,由于钛合金的变形抗力对变形温度和应变速率敏感,锻造过程中的温降和锤的快应变速率将使钛合金的变形抗力变为原来的两倍。经计算,750kg 自由锻锤最大的钛合金锻造能力约为4.375kg。

该类清晰晶原因分析

根据原工艺统计,表2 中8 个产品的始锻温度、终锻温度及保温时间均符合JHJS0306-2019《锻造工艺设计规范》,每火次变形程度均在30%~60%之间,同样符合JHJS0306-2019《锻造工艺设计规范》。所以,原工艺除设备选型外,其余参数较为合理。

根据清晰晶的晶粒大小(<1mm)可排除变形温度过高引起的过热组织和应变速率过大引起的局部温升两个因素。又根据以上分析可得,变形温度过低引起TC6 钛合金心部变形程度过小是该类清晰晶形成的原因之一。

根据表1,重量超过4.375kg 的锻件有3 个,且均为返修次数较多的项目。根据图1,返修次数随重量与厚度乘积的增大而增加。又根据以上分析可得,设备吨位不足,力量无法传递至TC6 锻件心部,心部变形程度过小是该类清晰晶形成的原因之二。

采取的对策

由于自由锻锤为冲击类设备,石棉容易破碎打飞,钛合金无法使用石棉软包套进行锻造,从而无法减缓钛合金锻造时的温降。所以只能通过加快锻造节奏,减少锻造时间来减少温降。根据实际经验得知,自由锻造中最耗费时间的是整形测尺寸环节。只要能快速的达到预期尺寸,减少整形测尺寸的时间,就可大大缩短锻造总时间。

胎模的采用将达到预期效果。由于锻件尺寸均为胎模保证,不需要刻意注意,省下整形测尺寸的时间,从而大大降低了锻造总时间而达到减缓钛合金锻造温降的目的。另外,胎模的成形为三向压应力成形,能够尽可能多的迫使设备力量传递至锻件心部,从而加大钛合金锻件心部的变形程度,特别是钛合金的重量在自由锻锤的锻造能力极限附近效果非常显著。

但当钛合金的重量超出自由锻锤的锻造能力极限较多时,胎模也无法保证钛合金心部的变形程度,更换更大的锻造设备就是唯一的办法。根据公司的设备情况,可更换3t 自由锻锤锻造4.375kg 以上的TC6钛合金锻件。

工艺试验设计与验证

工艺试验设计

根据控制单一变量原则,本次共设计4 组工艺试验,原主导工艺参数保持不变且一致的条件下,改变其中单个因素,以探究某一因素的影响,具体方案见表4。

表3 自由锻锤的最大锻造能力

工艺试验结果

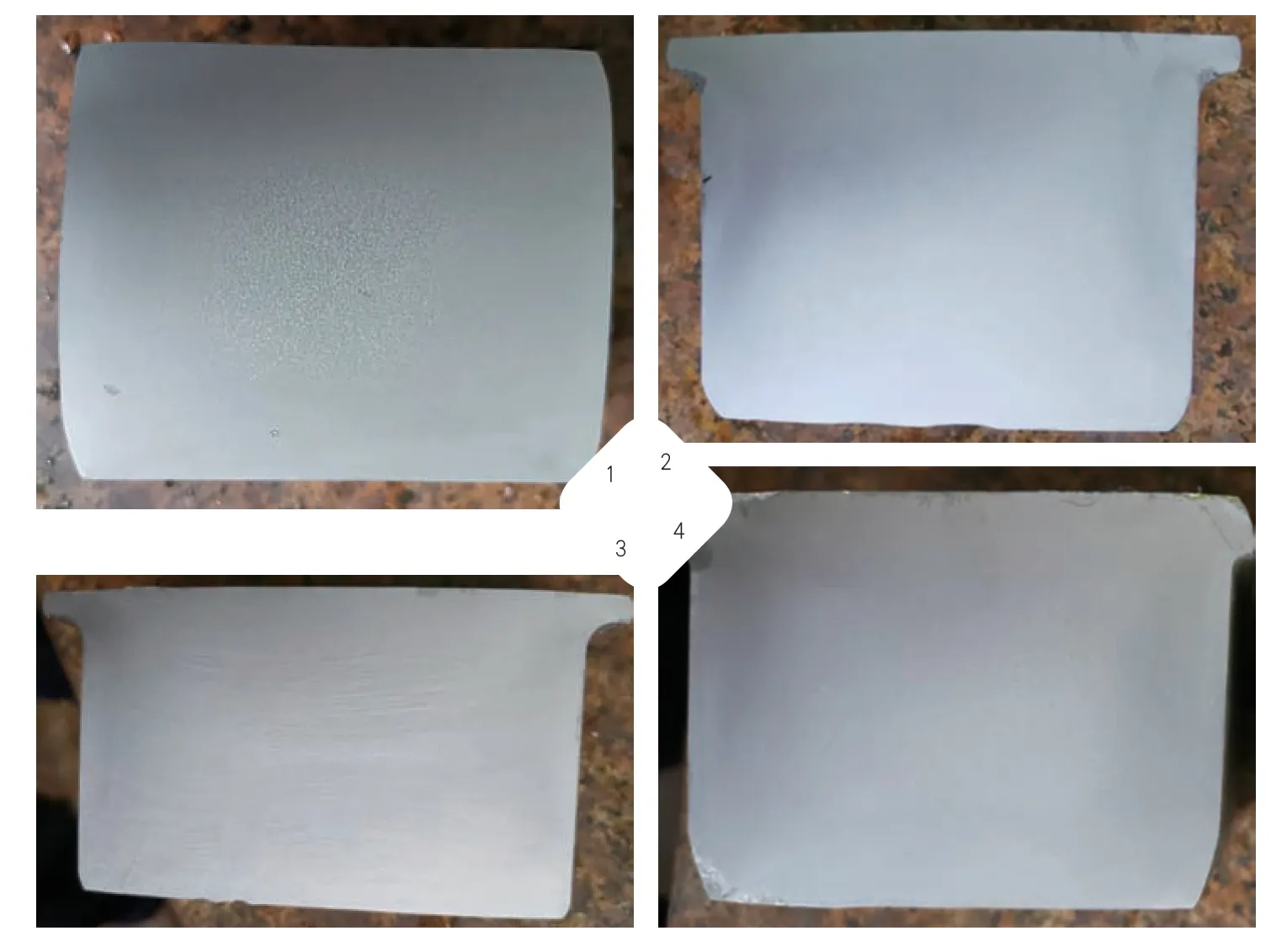

所有生产的锻件全部检测低倍组织,结果如图7所示。

第一组和第二组试验对比可得,胎模的作用较好,效果明显,符合预期分析;第二组和第三组试验对比

可得,当锻件重量超过设备最大锻造能力范围,胎模的作用也有限,无法获得良好的组织;第三组和第四组试验对比可得,当锻件重量超过设备最大锻造能力范围,胎模效果受限时,更换更大吨位的设备确实是切实有效的方法。

结束语

综上,可得出的结论如下:

表4 工艺试验设计方案

图7 工艺试验低倍组织

⑴变形温度过低和设备吨位不足导致锤上TC6自由锻件心部变形程度过小是该类清晰晶形成的主要原因。

⑵锤上TC6 自由锻件可通过使用胎模简化锻造工步,节约锻造时间,减少锻件温降,从而避免心部清晰晶的形成;特别是锻件重量在设备极限附近时,胎模作用明显,效果显著。

⑶当锻件重量超过设备最大锻造能力范围,设备吨位严重不足时,使用胎模并不能改善TC6 钛合金自由锻件的心部组织,效果有限,此时,更换更大吨位的设备是切实有效的方法。

⑷根据以上试验结果,750kg 自由锻锤锻造TC6钛合金的最大重量在3kg 左右,且不超过4kg,小于理论计算值的4.375kg。由此可见,之前的理论计算值偏保守,TC6 钛合金的实际变形抗力是普通结构钢的4 倍以上。