热处理对800 MPa 级钛合金对接焊平板残余应力影响的数值模拟

2021-04-10李良碧沙宇程万正权李艳青王新宇包华宁

李良碧,沙宇程,万正权,李艳青,王新宇,包华宁

(1. 江苏科技大学 船舶与海洋工程学院,江苏镇江 212003;2. 中国船舶科学研究中心,江苏无锡 214082;3. 上海船舶设计院,上海 201203)

0 引 言

随着深海领域的不断开发,深潜器的数量和尺寸随之增加,也使得大壁厚钢结构的焊接在深潜器建造过程中变得越来越重要。Ti80 是一种高强度的钛合金,具有耐腐蚀和易于焊接等优质性能,因此被广泛用于深潜器的制造。在焊接过程中,由于不均匀的热循环,焊接接头不可避免地会产生焊接残余应力,这将导致一系列问题,例如强度降低和产生裂纹。因此,必须采取有效的措施来降低焊接残余应力。焊后热处理是减少焊接残余应力的常用方法[1],可以有效提高焊接结构的使用寿命和承载能力。

姜云禄等[2–3]对热处理后TC4 钛合金试板表面焊接残余应力进行了测量。Yan 等[4–5]对TC4 板热处理前后表面焊接残余应力进行了数值模拟和实验验证。李有华等[6]采用X 射线衍射法测定了TA15 钛合金厚板热处理后残余应力值。金俊龙等[7]对TC17 钛合金平板的焊接和焊后热处理的过程进行了数值模拟,研究了热处理前后残余应力演变情况。通过这些文献发现钛合金热处理后的残余应力显著降低,表面残余应力重新分布。

目前,对Ti80 钛合金热处理前后残余应力的数值模拟研究较少。因此,本文对Ti80 对接焊平板的焊接以及焊后热处理过程的残余应力进行数值模拟研究。

1 基本理论

1.1 焊接温度场

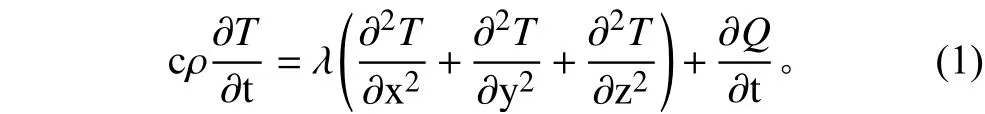

对均匀、各向同性的连续介质,其材料特征与温度无关时,在能量守恒的基础上可以得到热传导微分方程为:

式中:T为温度场分布函数;λ为材料的热传导系数;t为传热时间;c为材料的质量比热容;ρ为材料的密度;Q为内热源强度。

1.2 焊接应力场

焊接应力场弹塑性变形的根本原因是由于温度场的存在,焊接残余应力的本质是由于在焊接过程中产生了不可恢复的塑性变形,因此应力场的本构关系为:

式中: dσ 为应力增量; dε为应变增量;dT为温度增量;D为弹性或弹塑性矩阵;C为与温度有关的量。

1.3 焊后热处理

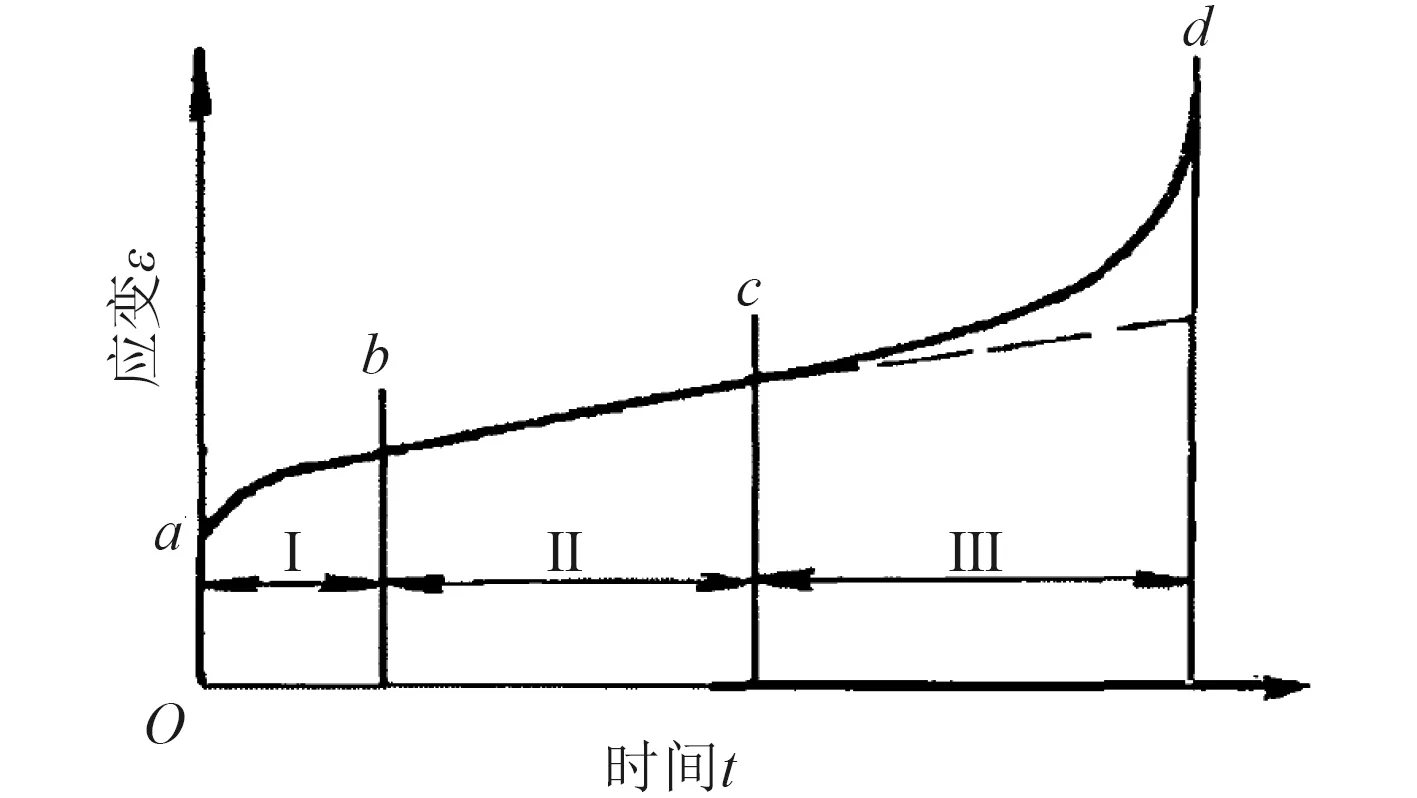

通常,热处理过程中焊接件残余应力的消除可以解释为:1)在热处理过程中,随着温度的升高,金属材料的弹性模量和屈服强度随之降低。当弹性模量和屈服强度低于残余应力时,材料发生塑性变形,焊接件内部残余应力也因此得到减小;2)在高温条件下材料的蠕变导致残余应力进一步降低。蠕变是高温环境下材料承受低于屈服强度载荷作用时发生的缓慢塑性变形行为。Andrade[8]定量地描述了材料的蠕变行为,蠕变曲线如图1 所示。由于每个阶段的蠕变率变化规律不同,蠕变曲线通常被分为3 个阶段:第Ⅰ阶段蠕变应变率随着蠕变时间的增加而减小,为初始蠕变阶段。第Ⅱ阶段与时间无关,蠕变应变率近似为一常数,为稳态蠕变阶段。第Ⅲ阶段随着蠕变时间的增加,蠕变应变率不断增大,为加速蠕变阶段。

图1 蠕变应变随时间变化Fig. 1 Creep strain changes with time

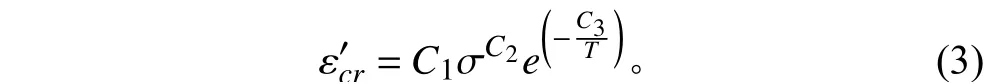

许多模型描述了金属的蠕变,其中有一些比较著名,例如Don 模型[9]、Fields 模型[10]等。由于温度历史和应力历史对蠕变的影响,目前尚无可以完全描述和解释蠕变中各种现象的理论或模型。为了预测和计算材料在高温下的瞬态蠕变,通常在大量试验的基础上通过统计分析获得一些回归公式。其中,Norton 模型的主要理论基础是Norton 理论[11],它不考虑时间与应力或材料温度的耦合效应,仅考虑蠕变的第Ⅱ阶段,方程中仅3 个拟合参数。orton 模型给出的蠕变率的函数表达式为:

式中:ε′cr为蠕变率; σ为材料受到的应力;T为蠕变温度;C1~C3为拟合参数,其中C1>0。

2 TC4 对接焊平板热处理的数值模拟研究

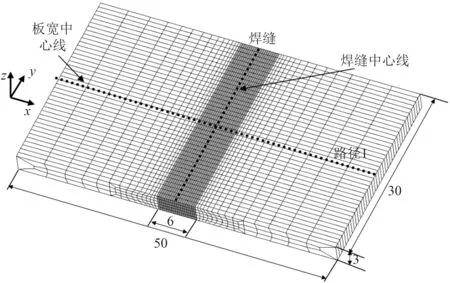

由于Ti80 对接焊平板热处理前后残余应力试验研究成本较高,目前缺少相关实验研究,因此,本文首先对文献[4]中TC4 对接焊平板焊后热处理进行数值模拟和试验数据验证。文献[4]中TC4 对接焊平板是由2 块30 mm×22 mm×3 mm 的TC4 板对接焊而成,TC4 的屈服强度为860 MPa[5];焊缝尺寸为30 mm×6 mm×3 mm;在建立有限元模型时,为提高计算效率,焊缝区采用细密网格,远离焊缝区采用较粗网格,如图2 所示。其材料、焊接工艺参数及边界条件等相关参数参考文献[4]。

设X轴垂直于焊缝中心线,Y轴沿焊缝长度方向,Z轴沿板厚方向;路径1 为沿平板表面板宽中心线方向(沿X轴方向)(见图2)。

图2 TC4 对接焊平板有限元模型(mm)Fig. 2 Finite element model of TC4 butt welding plate (mm)

首先基于热弹塑性理论,利用Ansys 的APDL 语言编制TC4 对接焊平板模型残余应力数值模拟程序,并采用给定温度法[12]和生死单元技术相结合的计算分析方法来模拟板的焊接过程。然后依据文献[4]中热处理工艺方案,以2.5 K/min 的速率升温,在973 K 保温1 h,然后再以2.5 K/min 的速率冷却至常温。

选择Ansys 中的Norton 模型进行数据拟合,由于温度较低时蠕变较小,为了便于拟合,未考虑400 ℃下的数据,根据文献[13] 中试验数据对Norton 蠕变模型进行了非线性拟合,得到了一组拟合参数,C1=9.39×10−14,C2=4.676,C3=24 310。由于试验数据较大,拟合难度大,该组参数能吻合试验的部分数据,涵盖了大部分试验温度值。

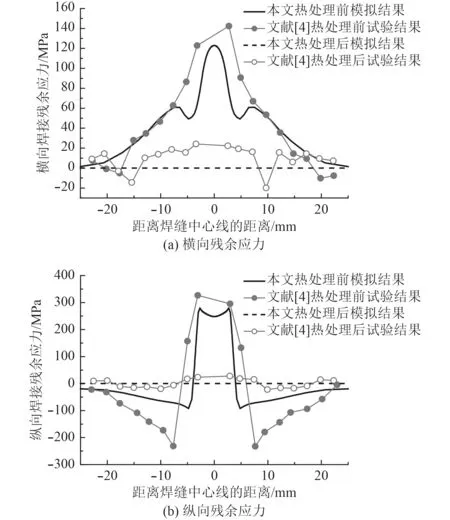

一般来说,垂直于焊缝方向的残余应力对结构的疲劳裂纹扩展作用影响较大[14],因此本文重点研究垂直于焊缝上的焊接残余应力。经过计算,得到了热处理前后平板沿路径1 的横向残余应力(沿X轴方向)和纵向残余应力(沿Y轴方向),并与文献[4]中的相关试验结果进行了比对研究。

从图3 可以看出,C4 对接焊路径1 上:

1)热处理前横向残余应力和纵向残余应力在焊缝附近均为拉应力,且纵向残余拉应力较大;

2)热处理后横向残余应力和纵向残余应力均有较大程度的降低;

3)横向残余应力和纵向残余应力数值模拟结果上与试验结果基本吻合,而纵向残余应力吻合得更好一些。

因此,本文热处理前后焊接残余应力的数值模拟方法合适。

3 Ti80 对接焊平板热处理的数值模拟研究

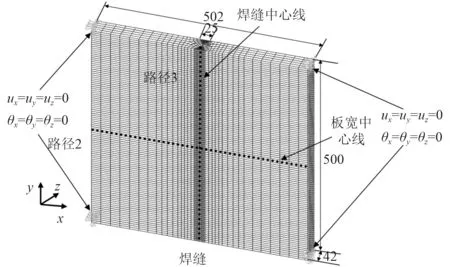

Ti80 对接焊平板由2 块500 mm×250 mm×42 mm 的Ti80 板对接焊而成,焊接剖口为双V 型剖口,表面焊缝宽度为25 mm,钝边为2 mm。将模型的4 个角边刚性固定以防止其在计算过程中产生刚体位移,如图4所示。采用双面多道交替焊,在同一层焊道上遵循从左到右的焊接顺序。

图3 热处理前后路径1 残余应力Fig. 3 Residual stress of path 1 before and after heat treatment

图4 Ti80 对接焊平板有限元模型(单位: mm)Fig. 4 Finite element model of Ti80 butt welding plate (Unit: mm)

设X轴垂直于焊缝中心线,Y轴沿焊缝长度方向,Z轴沿板厚方向;路径2 为沿平板表面板宽中心线方向,路径3 为沿平板表面焊缝中心线方向(见图4)。

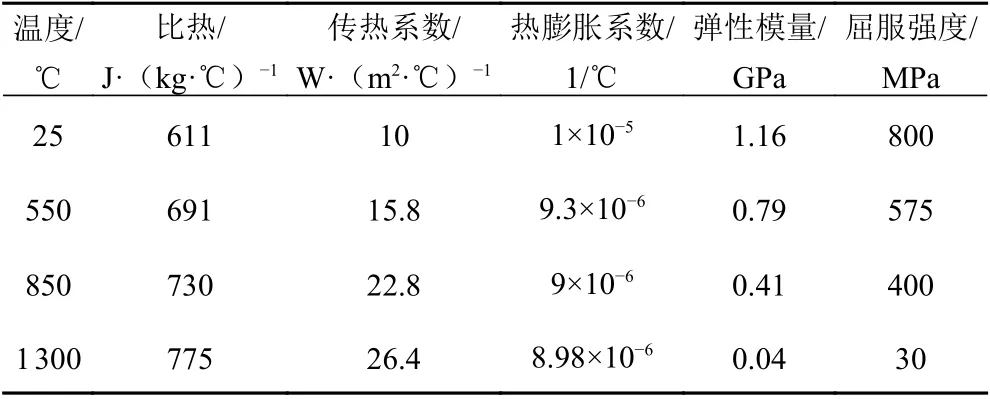

3.1 Ti80 对接焊平板材料属性

对接焊平板选用的材料为Ti80 钛合金,其屈服强度σs为800 MPa,弹性模量E为1.16×105MPa,泊松比为0.3。

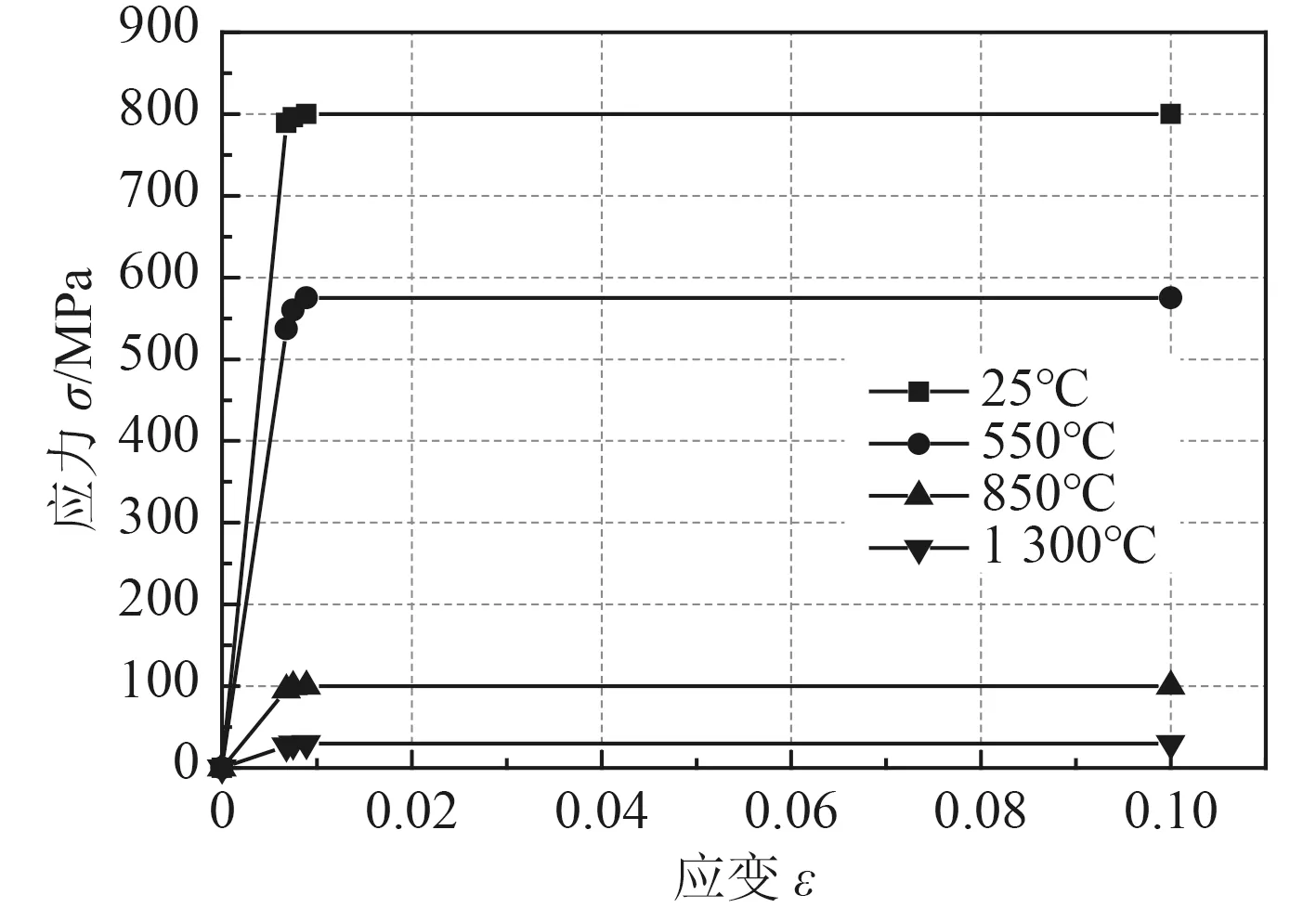

对于Ti80 材料不同温度下的力学性能,本文根据文献[15]中Ti75 材料的力学性能,采用线性插值法来近似求得。Ti80 钛合金在不同温度场下的材料性能如表1所示,其力学性能如图5 所示。

表1 Ti80 材料热物理性能参数Tab. 1 Thermal and physical properties parameters of Ti80 materials

图5 不同温度下Ti80 的应力-应变关系Fig. 5 The relation of stress-strain of Ti80 at different temperatures

3.2 热处理前后Ti80 对接焊平板焊接残余应力的数值模拟研究

采用第2 节中相同的数值模拟方法进行Ti80 对接焊平板热处理前后焊接残余应力研究。即首先基于热弹塑性理论,利用Ansys 的APDL 语言编制Ti80 对接焊平板模型残余应力数值模拟程序来模拟板的焊接过程;然后采用Norton 模型进行焊后热处理的数值模拟。设焊接速度为3.5 mm/s 左右,焊接最高温度为1 300 ℃。因为未找到Ti80 相关的高温蠕变参数,所以参考本文2.1 节中TC4 的蠕变参数,同时考虑到这2 种钛合金在屈服强度上的差异,对其进行修正,修正方法如下[16]:

式中: ε′cr为蠕变率; σs1为已知蠕变参数材料的屈服强度; σs2为 未知蠕变参数材料的屈服强度,未知蠕变参数C1'可由得出,C2和C3可不改变。因此,Ti80 的蠕变参数C1'=1.32×10−13,C2=4.676,C3=24 310。

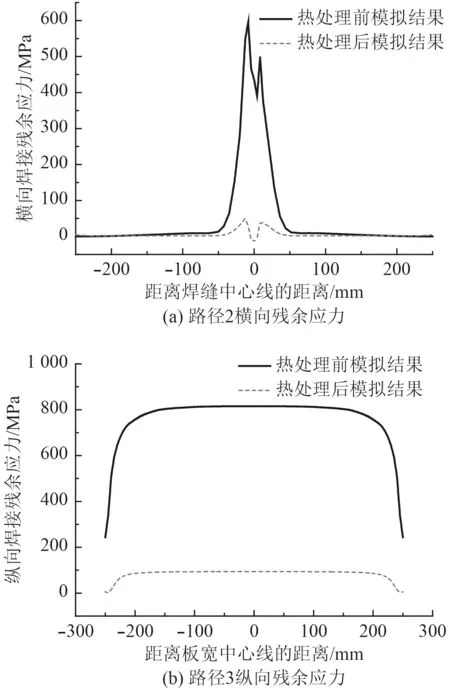

结合相关钛合金热处理文献[17],选择热处理工艺方案为:以20 ℃/min 的速率升温至640 ℃,在640 ℃保温2 h,然后随炉冷却4 h 至室温。因为升温过程中,温度较低,时间较短,所以在低于400 ℃时可以不考虑蠕变,只考虑温度超过400 ℃的加热阶段及保温阶段蠕变对应力的消除作用。经过计算,得到了热处理前后Ti80 对接焊平板沿路径2(见图4)上的横向残余应力和沿路径3(见图4)上纵向残余应力,如图6所示。

图6 热处理前后路径2 和路径3 上的残余应力Fig. 6 Residual stress on path 2 and 3 before and after heat treatment

由图6 可知,Ti80 对接焊平板:

1)焊后热处理前,路径2 上焊缝附近的横向残余应力和路径3 上的纵向残余应力均有较大的拉应力,纵向残余应力大于横向残余应力。由于焊接工艺的影响,路径2 上横向残余应力呈不对称双峰分布。

2)通过焊后热处理,路径2 上焊缝附近的横向残余拉应力和路径3 上的纵向残余拉应力均有较大程度地降低,残余应力进行了重新分布;路径2 上的横向残余拉应力峰值降幅约为92%,路径3 上纵向残余拉应力降幅约为88%。

4 结 语

1)通过对TC4 对接焊平板热处理前后残余应力的数值模拟和试验结果比对研究,认为采用Norton 蠕变模型进行焊后热处理的数值分析方法比较合理可靠。

2)Ti80 对接焊平板有较大的横向残余拉应力和纵向残余拉应力,通过焊后热处理工艺,残余拉应力均在很大程度上得到了降低,平均降幅在90%左右。因此,通过焊后热处理工艺可以降低残余拉应力对结构力学性能可能产生的不利影响。