超深储层改造液对完井管柱的腐蚀与缓蚀*

2021-04-09何雄坤赵松柏杨志博

刘 虎,何雄坤,赵松柏,聂 领,杨志博

(1.中国石油冀东油田公司南堡油田作业区,河北唐山 063200;2.中国石油冀东油田公司监督中心,河北唐山 063200)

近年来中国的深层油气勘探陆续取得一系列的重要发现[1—3],但低品质储层占比越来越高,必须通过改造方能得到较高产量。以塔里木油田库车山前为例,6500 m以深油气井改造比例达到90%以上[4—5]。超深井同时具有高温高压特征,复杂苛刻工况下管柱腐蚀直接影响超深井井筒完整性[6]。改造液与完井管柱直接接触,其介质包含强酸、低pH值高矿化度盐水及高浓度盐水等,存在潜在的腐蚀风险,可导致严重的生产事故,带来巨大经济损失[7—11]。以塔里木油田超深井为例,投产后短时间内出现较高比例的A、B、C、D 环空带压,部分井套压较高,直接影响了该区气井的安全生产[6]。

目前部分学者已开展了入井流体对超深井超级13Cr马氏体不锈钢管材腐蚀规律的研究,但主要针对压井液、完井液及环空保护液[12—14]。杨向同等[15]借鉴国内外金属腐蚀速率评价方法,研究了甲酸盐对石油钻完井油管的腐蚀速率。认为酸性条件下甲酸盐对钢材的腐蚀程度较为严重,现场应用的甲酸盐盐水需使用碳酸钠/碳酸氢钠或碳酸钾/碳酸氢钾进行缓冲。黄秋伟等[16]研究了CaCl2溶液作为压井液时,不同温度、压力、缓蚀剂种类与用量等条件下的腐蚀及缓蚀行为。金伟等[7]认为西部某油田油气井使用的13Cr 不锈钢油管断裂失效是发生了应力腐蚀开裂,油管内地层产出流体所含盐、硫化氢、水等是造成其产生点腐蚀和应力开裂腐蚀的主要原因。以上研究大多集中在完井或生产流体对管材的腐蚀影响。改造液对石油管材的腐蚀影响也有相关报道。寇菊荣等[10]研究了某井超级13Cr完井管柱的腐蚀失效原因,认为改造过程中酸液体系缓蚀剂缓蚀效果较差,酸液腐蚀是造成完井管柱失效的主要原因。李刚[17]、王明贵[18]等分析了高密度盐水加重酸对管材的腐蚀,发现加重盐水与酸液混合后存在极强的腐蚀性。目前,评价改造液对超深井常用的13Cr 材质的完井管柱腐蚀的研究较少。现有研究认为,腐蚀穿孔、应力腐蚀开裂、管柱接头缝隙腐蚀密封失效等为主要因素,但尚未完全确定影响管柱腐蚀的全部及主控因素来源,尤其对改造液未进行深度的腐蚀原因分析。

本文选取塔里木超深井改造常用酸液及压裂液作为介质,选用超深井油管常用的13Cr油管管材作为腐蚀实验试片,研究了超深层改造流体对完井管柱的腐蚀问题。开展了常规宏观腐蚀及酸液体系对油管试片产生的应力腐蚀开裂研究。评价了新型高密度盐水加重压裂液缓蚀剂体系的缓蚀性能,分析了现有改造液对腐蚀的潜在影响因素。室内研究基础上研发了适用于高浓度盐水的XG19应力腐蚀缓蚀剂,形成抗应力腐蚀氯化钙加重改造液技术,为塔里木油田及相关油田超深井安全高效改造提供借鉴。

1 实验部分

1.1 材料与仪器

石油醚(沸程60~90℃)、丙酮(除膜剂)、无水乙醇、六亚甲基四胺、盐酸(密度1.19 g/cm3),分析纯,福晨(天津)化学试剂有限公司;新型缓蚀剂(XG19),由炔胺类化合物及一些金属化合物组成,自制;腐蚀试片为塔里木油田超深井完井管柱常用的JFE(日本钢铁工程公司)超级13Cr 马氏体不锈钢,其化学成分中,Cr 含量为12.88%,Mn、C、Ni、Mo、P含量介于0.02%~5.33%,S含量小于0.005%,将试样加工成50 mm×10 mm×3 mm 及115 mm×15 mm×3 mm 的长方体;腐蚀介质选取塔里木油田常用的胶凝酸(成分包括盐酸、聚合物类稠化剂、阳离子黏土稳定剂、醛类缓蚀剂、络合化合物铁离子稳定剂)、土酸(成分包括盐酸、乙酸、氢氟酸、阳离子黏土稳定剂、醛类缓蚀剂、络合化合物铁离子稳定剂)、耐高温胍胶压裂液(成分包括胍胶、非离子助排剂、非离子表面活性剂破乳剂、有机磺化聚合物温度稳定剂、过硫酸铵破胶剂、金属离子交联剂、甲醇)、硝酸钠加重压裂液(成分包括胍胶、硝酸钠、非离子表面活性剂破乳剂、有机磺化聚合物温度稳定剂、金属离子交联剂、过硫酸铵破胶剂、甲醇)、高浓度氯化钙加重压裂液(成分包括聚合物稠化剂、氯化钙、有机磺化聚合物温度稳定剂、金属离子交联剂、过硫酸铵破胶剂、非离子助溶剂)5种体系,分别编号为A、B、C、D、E。

基体材质为镍基合金高温高压釜,瑞士Systag公司;DSX1000 超景深数码显微镜,放大倍数5~500倍,奥林巴斯(深圳)工业有限公司。

1.2 实验方法

(1)腐蚀失重实验

依据机械行业标准JB/T 7901—1999《金属材料实验室均匀腐蚀全浸试验方法》,在高温高压釜中进行腐蚀失重实验。将试片(50 mm×10 mm×3 mm)依次用240#、400#、600#、800#、1000#砂纸逐级打磨,然后用丙酮清洗、除油、冷风吹干后称重,用游标卡尺测量试片的实际尺寸,按顺序对每个试片的质量(m0)和尺寸详细记录。将试片安装在高压釜专用的试样架上,试片间保持一定距离确保试片无接触,然后将装好试片的试样架安装在高温高压釜中,在温度为140℃、压力为10 MPa 的条件下进行实验。完井液及环空保护液与油管有较长时间的接触,而超深井改造液与油管接触时间较短,采用4 h 腐蚀测试时间更符合实际。实验完毕后取出试片,先用去离子水清洗,再用丙酮浸泡腐蚀后的试片去除腐蚀产物膜,然后用无水乙醇除水,干燥试片。肉眼观察试片形貌后,将试片放入干燥器中,放置1 h 后测量尺寸和称量(m)。参考石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能试验方法及评价指标》,根据腐蚀前后试片的质量差计算腐蚀速率,计算公式如下:

其中,Vi—单片腐蚀速率,g/(m2·h);t—反应时间,h;Δmi—试片腐蚀失量,g;Ai—试片表面积,mm2。

(2)应力腐蚀开裂实验

依据国家标准GB/T 15970.2—2000《金属和合金的腐蚀应力腐蚀试验第2部分:弯梁试样的制备和应用》,在高温高压釜中进行应力腐蚀实验。将试片(115 mm×15 mm×3 mm)依次用240#、400#、600#、800#、1000#砂纸逐级打磨,然后用丙酮清洗,除油,冷风吹干,用四点弯曲夹具加载试样后放入高温高压釜中,在温度为140℃、压力为10 MPa 的条件下进行实验。实验完毕后取出试片,去除夹具,用去离子水清洗,无水乙醇脱水,冷风吹干。用30倍光学放大镜观察试片外观形貌,如存在应力腐蚀,则进行微观形貌及能谱分析。

2 结果与讨论

2.1 腐蚀失重评价结果

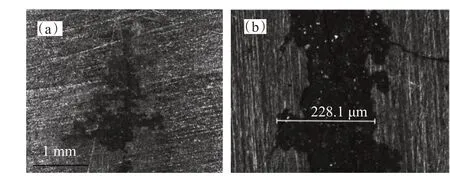

在140℃、10 MPa条件下,JFE超级13Cr材质油管试片在5种改造液介质中均出现了不同程度的点蚀,目视可见局部腐蚀特征,均匀腐蚀速率如表1所示。目前,国内没有完善的改造液腐蚀评价标准,参照酸化缓蚀剂评价标准SY/T 5405—1996进行对比分析。胶凝酸(A)及土酸(B)体系含有缓蚀剂,腐蚀速率可控制在行业推荐值以内,但随着酸浓度增加,腐蚀速度加快。3 种压裂液中均未加入缓蚀剂。其中,耐高温胍胶压裂液(C)为碱性,其对钢材的腐蚀速度很低,基本可忽略。硝酸钠及氯化钙加重压裂液均对13Cr 材质油管试片产生表面腐蚀。两种加重压裂液的均匀腐蚀速率符合行业标准SY/T 5405—1996,但其点蚀坑较为严重,点蚀坑直径超过100 μm、深度最深达90 μm。试样经硝酸钠加重压裂液腐蚀后的微观形貌如图1所示。

表1 塔里木超深层常用改造液对钢片的均匀腐蚀速率

图1 硝酸钠加重压裂液中试片表面腐蚀形貌

2.2 应力腐蚀评价结果

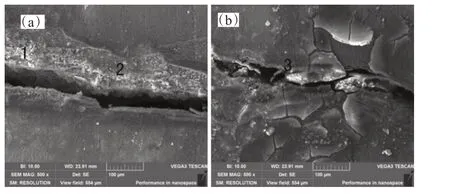

在加载90%屈服应力的条件下进行应力腐蚀实验。实验进行4 h后取样,发现5种改造液介质中均产生不同程度的应力开裂裂纹。经硝酸钠加重压裂液腐蚀后四点弯曲试片的宏观形貌如图2 所示,其余4个样品的类似。目前,针对改造液还没有应力腐蚀评价标准,仅能在一定时间内对比腐蚀开裂条纹数量来分析应力腐蚀严重程度。硝酸钠加重压裂液(D)对13Cr 材质油管试片的应力腐蚀显著高于加入缓蚀剂的酸液体系(A、B)、耐高温胍胶压裂液(C)及氯化钙加重压裂液体系(E)。

图2 经硝酸钠加重压裂液腐蚀后四点弯曲试片的宏观形貌

对硝酸钠加重压裂液腐蚀实验后13Cr 油管应力腐蚀开裂试样进行微观形貌及能谱分析。由图3可见,试样表面裂纹处均存在局部腐蚀及腐蚀产物覆盖。能谱分析结果(见表2)表明,裂纹处腐蚀产物中除存在Fe、Cr、Ni基体元素外,还存在O和S元素。该实验做了两组对比,试样表面S 元素最高均超过10%,这是由于硝酸钠加重压裂液中存在的含硫添加剂(破胶剂)对开裂造成了一定的影响。

图3 硝酸钠加重压裂液腐蚀四点弯曲试片微观形貌

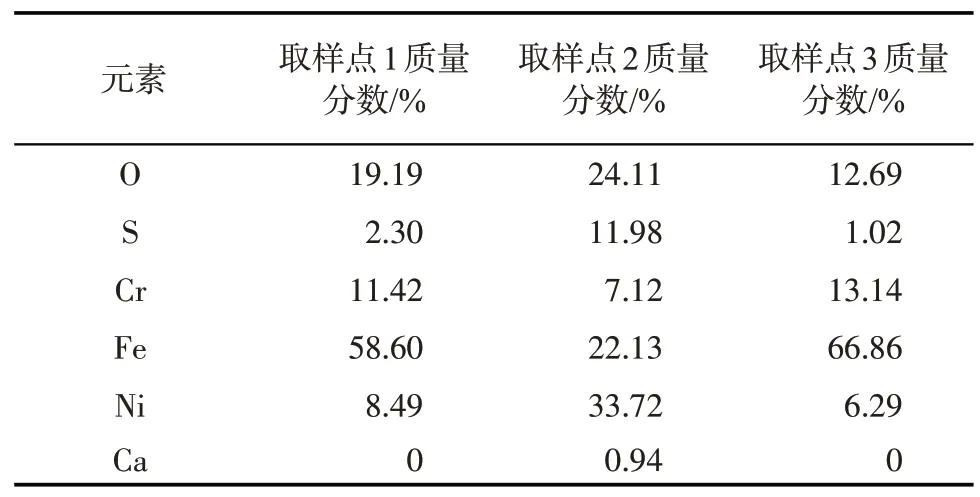

表2 硝酸钠加重压裂液腐蚀后四点弯曲试片的能谱分析结果

研究表明[13,16],马氏体不锈钢在含C1-的介质中易发生应力腐蚀。应力腐蚀发生机理是因氢脆而产生的。裂纹从点腐蚀处产生并扩展,点腐发生后,其周边pH 值下降,促进氢的侵入,使钢材发生应力腐蚀开裂,而硫会促进氢的吸附。钢的脆化与开裂只要有微量的硫化氢即能发生[7,9]。

2.3 加重压裂液缓蚀剂对应力腐蚀的影响

超级13Cr 不锈钢在高浓度C1-介质中比较敏感,容易发生应力腐蚀。该过程可以简化成点蚀(裂纹源)产生—微细裂纹延伸—宏观裂纹产生—断裂。只要控制过程中的某一个环节,就可以延缓应力腐蚀的发生,延长不锈钢的使用寿命。研制开发能抑制点蚀形成,干扰微细裂纹延伸的添加剂是非常有价值的工作,一般采用添加缓蚀剂抑制金属的腐蚀[20—21]。

目前,国内针对高密度盐水高效缓蚀剂的研究还较少,压裂液中添加缓蚀剂的文献报道也较少。何风华等[22]通过评价含有不同类型缓蚀剂的氯化钙溶液对N80 和P110 钢的腐蚀性,优化了密度为1.35 g/cm3的压井液配方。针对超级13Cr管材腐蚀的研究,部分学者认为其在酸液、硝酸钠及氯化钙高浓度盐水中均存在应力腐蚀,甚至认为,该应力腐蚀为导致油管断裂失效的主要原因[7—9,23]。但缓解该材质在高浓度盐水中腐蚀的缓蚀剂研究较少。

咪唑啉类化合物、碘化物、炔醇、喹啉季铵盐等物质已被用于在高C1-浓度环境下抑制不锈钢的应力腐蚀[22—23]。现有的咪唑啉类、喹啉季铵盐类和曼尼奇碱类等传统缓蚀剂在高浓度氯化钙盐水中的溶解性较差,难以直接使用。本文作者根据超级13Cr 不锈钢的管材特点以及硝酸钠与氯化钙加重压裂液的使用要求,开发了一种新型缓蚀剂(XG19),可以降低超级13Cr 不锈钢在高浓度氯化钙盐水中的应力腐蚀敏感性。该缓蚀剂由炔胺类化合物及一些金属化合物组成,其成分中不含对不锈钢敏感的硫化物,也不含价格昂贵的碘化物。可以有效抑制超级13Cr 不锈钢在高浓度氯化钙盐水中初期蚀孔和微裂纹的产生,从而抑制应力腐蚀开裂现象的发生。采用氯化钙加重压裂液(35%)13Cr试片及四点弯曲应力加载实验,结果表明加入XG19(>40%)后,试片在该压裂液体系中不再出现应力开裂裂纹(见图4)。在硝酸钠加重压裂液中加入XG19后的四点弯曲试片微观形貌与图4(b)类似。

图4 氯化钙加重压裂液加入缓蚀剂前(a)后(b)四点弯曲试片微观形貌

3 结论

JFE超级13Cr材质油管试片在5种超深井常用改造液介质中的平均腐蚀速率符合现有行业标准,但其点蚀及应力腐蚀开裂对管柱存在潜在危害。超级13Cr 试片在高浓度盐水中易发生应力腐蚀开裂,高浓度硝酸钠及氯化钙加重压裂液中若含有硫化物,应力腐蚀更易发生。由炔胺类化合物及一些金属化合物组成的缓蚀剂可以明显缓解JFE 超级13Cr 材质油管试片在氯化钙加重压裂液中的应力腐蚀开裂,是针对超级13Cr材质油管理想的耐高浓度盐水应力腐蚀缓蚀剂。