激光熔覆马氏体不锈钢组织性能研究

2021-04-09陈翠玲房鑫亮付田田卢彦朋

陈翠玲,房鑫亮,刘 博,付田田,卢彦朋

(河北敬业增材制造科技有限公司,河北 石家庄 050000)

激光熔覆技术采用激光热源将合金粉末熔覆于零件表面,使零件表面获得较高的耐磨、耐腐蚀[1]和耐热等性能。与热喷涂和传统堆焊相比,激光熔覆技术具有冷却速度快、组织细小均匀、稀释率低、母材热影响区小[2]、零件变形小[3]等优势,且激光熔覆技术材料利用率高,能量消耗少,被认为是先进的绿色制造技术,成为表面改性和加工技术的研究热点之一。激光熔覆层的性能受很多方面因素的影响,激光熔覆用粉末材料是影响覆层质量的关键因素之一,因此,开发激光熔覆配套合金粉末体系具有重要意义。

不锈钢具有优秀的综合力学性能,同时具有良好的耐腐蚀性能,并且具有铁基合金粉末生产成本低[4-5]、性价比高等优点,成为重要的激光熔覆材料研究课题之一。马氏体不锈钢具有优良的机械性能,被认为是航空航天、石油化工等领域的重要材料。与奥氏体不锈钢、铁素体不锈钢和双相不锈钢相比,马氏体不锈钢具有较高的强度、硬度、耐磨性以及良好的耐腐蚀性能。

目前,研究较多的马氏体不锈钢激光熔覆涂层主要有AISI431、AISI420以及沉淀硬化马氏体不锈钢[6]。李勇作[7]等以传统AISI431马氏体不锈钢的合金成分为基础,添加钒元素进行微合金化,结果表明钒元素可细化熔敷层的马氏体组织,提高熔敷层耐腐蚀性能,当钒元素含量为0.25%时,熔覆层硬度提高,具有最佳的拉伸力学性能。I. Hemmati[8]等在AISI304奥氏体不锈钢基体上进行单层和多层激光熔覆AISI431马氏体不锈钢合金粉末,研究了不同扫描速度下AISI431快速凝固产生的微观组织特征变化,讨论了微观组织的变化对熔敷层硬度的影响:随着扫描速度增加,马氏体的晶界角度没有差异,残余奥氏体含量增加,导致熔敷层硬度降低。Kaimingwang[9]等人研究了Mo含量对AISI431激光熔覆层组织和性能的影响,结果表明:随着Mo含量的增加,熔覆层耐腐蚀性能先增加后降低,当Mo含量为2%时,熔敷层耐腐蚀性最好,随着Mo含量再增加,熔覆层硬度降低。

由于在含氯离子(Cl-)介质中,Cr-Ni奥氏体钢容易发生因钝化层破坏而腐蚀;若钢中含Mo,在各种酸中均有改善耐腐蚀性的作用。本研究在传统AISI431成分基础上,通过添加适量的B,提高熔敷层的成型性;添加少量Nb、Mo等元素进行合金化,提高合金系耐点蚀和晶间腐蚀等性能,研究了不同Nb含量对激光熔覆层组织以及硬度、耐腐蚀等性能的影响。

1 实验材料及方法

不锈钢合金粉末采用本公司真空气雾化设备进行制备,粉末粒度为-100~+300目,粒径分布D10为60-70 μm,D50为80-100 μm,D90为160-180 μm,氧含量为300 PPm,合金粉末名义成分如表1。粉末形貌如图1所示,由于合金粉末的空心粉率对激光熔覆层质量具有重要的影响,因此对粉末的空心粉率进行测定,空心粉率为3%,空心粉情况如图2。

表1 合金粉末名义成分

激光熔覆采用TruDisk4002型号光纤激光器进行熔覆,熔覆工艺参数如下:激光功率为2500 W,光斑直径为5 mm,扫描速度为0.008 m/s,搭接率为50%,氩气作为保护气体,保护气体流量为15 L/min。

图1 粉末形貌图

图2 空心粉形貌

实验基材采用20#钢板,上熔覆两层,砂轮机打磨后,采用TIME6610M型号维氏硬度计对熔覆层进行硬度测定。熔覆层金相组织腐蚀使用硝酸、盐酸1∶4溶液,采用BT-1600型号光学显微镜对熔覆层进行金相组织分析,采用ZEISS EVO18型扫描电镜分析熔覆层组织形貌。

采用同样的熔覆工艺在20#钢棒材上进行熔覆,棒材直径为70 mm,基材在车床进行车削,再用酒精进行清洗,以去除表面油污和灰尘,根据《GB/T 10125-2012 人造气氛腐蚀试验 盐雾试验》标准,采用LRHS-412-RY型盐雾试验箱进行中性盐雾试验。

2 实验结果及分析

2.1 熔覆层宏观形貌

在此激光熔覆工艺下,熔覆飞溅很小,熔覆层厚度为1.2 mm,熔覆层表面光亮平整,成形良好(如图3,Nb含量为3%时熔覆层)。将熔覆好的工件车削,车削后熔覆层保留厚度为0.8 mm,然后进行渗透探伤,探伤后形貌如图4,可看出熔覆层无裂纹和气孔等缺陷。

图3 激光熔覆后宏观形貌

图4 探伤后形貌

2.2 熔覆层组织

随Nb含量增加熔覆层顶部扫描形貌如图5。可以看出,熔覆层组织主要有网状共晶组织、少量颗粒状共晶组织和枝晶基体构成。随着Nb含量从0%增加到1.0%,枝晶尺寸减小,熔覆层组织得到细化。这是因为Nb元素是强碳化物形成元素,在熔覆冷却过程中,Nb首先与C、N元素结合形成M(C、N)相,M(C、N)相尺寸很小,结合图7(b)看出,尺寸小于2 μm,且在1400 ℃高温时便析出,可作为非均匀形核的基底,且Nb的碳化物相热稳定性好,不易分解,不易氧化,阻碍晶界的增长,从而起到细化晶粒的作用。

图6为熔覆层与基体结合界面金相组织,可以看出,基体和熔覆层结合处存在亮白的熔合线,表明基体和熔覆层之间良好的冶金结合。在熔覆层底部,形成垂直于熔合线的胞状晶,这是因为在熔池的底部,温度梯度高,凝固速率慢[9],固液界面成分过冷小,因此形成胞状晶;而随着与熔合线的距离增大,成分过冷变大,形成树枝晶。

2.3 熔覆层成分分析

为了解熔覆层微观组织成分,对微区进行EDS分析。图7(a)为Nb含量为0%时,树枝晶(区域1)和网状共晶组织(区域2)的EDS结果,可以看出,树枝晶组织的Fe含量相对较高,结合熔覆层显微硬度为592.7 HV,说明树枝晶主要为马氏体组织,因为文献[10]中提到马氏体组织的显微硬度为525.4 HV。网状共晶组织的Cr含量相对较高,从热力学角度分析为Cr的碳硼化物。图7(b)为当Nb含量为1.0%时,熔覆层扫描形貌及质点能谱分析,能谱图上看出,Nb的峰值很强,百分含量为18.49%,表明形成了NbC,扫描形貌看出析出的NbC,尺寸小于2 μm,呈粒状、短杆弥散分布于基体,这是因为NbC的密度(7.79 g/cm3)与铁的密度极为相近,因此利于NbC在铁基上均匀分布[11]。

图5 随着Nb含量增加熔覆层组织形貌(a)不含Nb;(b)Nb含量为0.3%;(c)Nb含量为1.0%

图6 随着Nb含量增加结合界面组织形貌100倍(a)不含Nb;(b)Nb含量为1.0%

图7 熔覆层质点能谱分析(a)Nb含量为0%;(b)Nb含量为1.0%

2.4 熔覆层硬度

图8为熔覆层截面显微硬度分布情况,可以看出,熔覆层硬度明显高于基体硬度,当Nb含量为0%、0.3%、1.0%时,熔覆层显微硬度平均值分别为592.7 HV、611.6 HV、455.6 HV。当Nb含量为0.3%时,熔覆层显微硬度提高,主要是因为:一方面,Nb的添加使熔覆层的晶粒细化;另一方面,Nb的碳化物显微硬度为2000~3200 HV,一定程度上可强化熔覆层。当Nb含量为1.0%时,熔覆层硬度下降,主要是因为,Nb为缩小γ奥氏体相区元素[12],使得合金系相区进入铁素体区,导致熔覆层铁素体组织增加,熔覆层硬度降低,且Nb元素的增加会消耗基体中碳元素,使得熔覆层整体硬度下降。

图8 随Nb含量增加熔覆层硬度变化

2.5 熔覆层耐腐蚀性

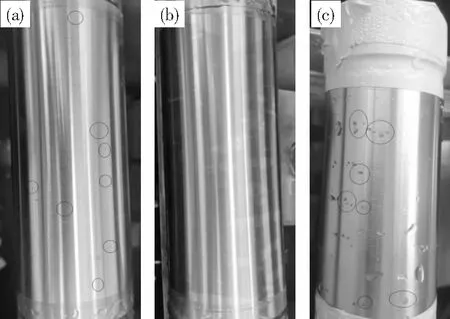

将三种不锈钢粉末采用相同的激光熔覆工艺进行熔覆,根据《GB/T 10125-2012 人造气氛腐蚀试验 盐雾试验》国家标准进行中性盐雾试验。Nb含量为0%的熔覆试样,在中性盐雾试验500 h,表面出现少量轻微腐蚀锈点,如图9(a)。Nb含量为0.3%的熔覆试样,中性盐雾试验720 h,表面光亮,如图9(b)。Nb含量为1.0%的熔覆试样,在中性盐雾试验4 h,表面出现较多轻微腐蚀锈点,如图9(c)。这是因为,在不锈钢中添加适当含量的Nb,在熔覆层中优先形成Nb的碳化物,减轻了因Cr的碳化物析出而引起的Cr的贫化程度[13],改善了熔覆层的耐腐蚀性能。然而,过多含量的Nb,使熔覆层缺陷增多,对耐腐蚀性产生不利影响。

图9 中性盐雾试验后熔覆层形貌(a)Nb含量为0%,中性盐雾试验500 h;(b)Nb含量为0.3%,中性盐雾试验720 h;(c)Nb含量为1.0%,中性盐雾试验4 h

3 结论

(1)熔覆层组织主要有网状共晶组织、少量颗粒状共晶组织和枝晶基体构成。随着Nb含量从0%增加到1.0%,枝晶尺寸减小,熔覆层组织得到细化。

(2)随着Nb元素含量增加,熔覆层中析出NbC,熔覆层硬度先增加后减小,当Nb含量为0.3%时,熔覆层硬度提高。

(3)Nb含量为0%的熔覆试样,在中性盐雾试验500 h,表面出现少量轻微腐蚀锈点,Nb含量为0.3%时中性盐雾试验720 h,表面光亮,Nb含量为1.0%时,在中性盐雾试验4 h,出现较多轻微腐蚀锈点。