棉籽蛋白/剑麻纤维复合材料加工、界面与性能

2021-04-09岳航勃郑萍璇郑煜如邝柳尹张银李梁君郭建维

岳航勃,郑萍璇,郑煜如,邝柳尹,张银,李梁君,郭建维

(广东工业大学轻工化工学院,广东广州510006)

引 言

有机合成类高分子聚合物被大量地用于现代工农业生产中,然而使用后它们在自然环境中很难被降解,由此带来了严重的环境污染问题。同时,对现有石油资源有机高分子原料的过度开采存在着能源枯竭的隐患。因此,有效利用天然可再生生物质资源开发可降解高分子聚合物的生产路线日益受到许多国家的高度重视。除了考虑绿色环保优势外,寻找高性价比的生物质资源原材料尤为重要。过去几十年,研究生物基可降解高分子主要集中在生物基聚乳酸和微生物聚酯上[1],但是它们以玉米淀粉和甘蔗为主要原料,目前产品的价格较高。通常,食品加工副产品中存在大量的动植物蛋白,如淀粉加工副产品小麦麸质蛋白、胶原或明胶、酪蛋白、油籽提油后的蛋白等[2-4]。对这些低成本生物质原料的开发利用是未来重要的发展方向[5]。

我国是世界上最大的棉花生产国,棉花经过纺织加工后的棉籽经去脂和脱皮后其棉籽蛋白(CP)含量可达其质量的58%~65%,是一种巨大的植物蛋白质资源[6]。然而,大部分棉粕被用作动物饲料或被当作废弃垃圾扔掉;考虑到棉籽蛋白较好的氨基酸组成和合适的热塑加工塑化效率[7],已有研究将棉籽蛋白转化加工为可生物降解的高分子类材料;早期Marquie 等[8-9]通过溶液浇筑法研发制备出棉籽蛋白基生物降解薄膜材料。一直以来,人们使用有机小分子交联剂来增强蛋白质生物大分子的交联网络结构,以提高蛋白基材料的强度和稳定性,报道较多的是醛基交联剂,如戊二醛、乙二醛、甲醛等。需要注意的是,由于它们具有一定的毒性,残留在材料中会限制它们的应用[10]。与小分子醛类相比,双醛淀粉(DAS) 因含有醛基和羟基可以与蛋白分子产生强化学键作用,作为一种生物大分子交联剂已被应用于制备多种蛋白基绿色材料[11-12]。例如,Dou 等[13]成功制备了由DAS 交联的羽毛角蛋白薄膜、Skopinska-Wisniewska 等[14]利用DAS 交联作用成功制备的胶原蛋白水凝胶材料。然而,仅从交联作用来提高蛋白基材料的力学性能非常有限。例如,经10%(质量)DAS 交联的浓缩大豆蛋白材料的拉伸强度(3.2 MPa)和纯浓缩大豆蛋白材料的拉伸强度(2.2 MPa)相差不大[15]。

除了交联手段以外,与绿色高分子共混、纳米复合、天然纤维增强等技术可显著提高蛋白质基绿色材料的力学性能和稳定性[3,16-17]。其中,天然植物纤维(如苎麻、亚麻和剑麻纤维SF)具有成本低、原料可再生、韧性高、与蛋白质具有良好键合作用等优点,被广泛应用为蛋白基体的增强相。例如,Lodha等[18]制备了环保型苎麻纤维增强大豆分离蛋白复合材料;相比纯SPI,添加20%长度为15mm 的苎麻纤维后复合材料的断裂强度增加了5 倍。Chabba 等[19]制备了亚麻纤维/大豆蛋白绿色复合材料,其拉伸强度和杨氏模量比纯交联的大豆蛋白树脂分别提高了7 倍和20 倍。需要特别注意的是,天然纤维的有效增强作用是建立在其与蛋白基体较好界面结合和紧密界面黏结/锁合作用的基础之上;否则两相易产生分层,纤维脱落而失去增强效果。产生良好的界面增容效果[20]及形成紧密结合的界面是复合材料获得优异性能的保证。另外,保持增强性长纤维在基体中的取向排列分布有利于最大程度发挥纤维的径向增强作用。这就要求在加工成型材料过程中,避免易出现的纤维位置移动[21],导致纤维在基体中非均匀取向分布。

基于以上研究现状,本文以CP 为蛋白原料、改性淀粉DAS为交联剂,长剑麻纤维(经碱化和预浸渍处理)为增强相,通过热压硫化加工制备得到一系列棉籽蛋白/剑麻纤维绿色复合材料。考察了不同DAS含量、CP/SF 界面结合程度、SF 取向分布情况等对CP/SF 复合材料性能的影响,以期在高效原位交联和径向纤维增强的协同增强作用下,获得具有最优断裂强度、模量、热分解温度和玻璃化转变温度的天然纤维增强蛋白基全绿色高分子复合材料,并应用于农用膜、食品包装和生物医用等领域[22-23]。

1 实验材料和方法

1.1 材料

高碘酸钠购自萨恩化学技术上海有限公司。可溶性淀粉、甘油、尿素购自上海麦克林生化有限公司。盐酸、氢氧化钠、无水乙醇购自天津大茂化学试剂有限公司。所有商业试剂均为分析级,无须进一步纯化即可使用。棉籽蛋白粉购自青岛科瑞培养基有限公司,蛋白质含量≥50%。天然剑麻纤维由广东省东方剑麻集团有限公司提供。

1.2 交联剂双醛淀粉的制备

参照Yu 等[24]报道的双醛淀粉制备方法并稍加修改。具体为:将8 g 可溶性淀粉加入100 ml 0.3 mol/L NaIO4溶液(使用1.0 mol/L HCl 将其pH 调至2.0)中,在38℃的恒温水浴锅中搅拌4 h,使用去离子水和无水乙醇多次洗涤沉淀物,直至使用pH 试纸和碘化钾试纸分别测得滤液为中性和无色,以此除去多余的酸和高碘酸钠。将洗涤干净的沉淀物放入45℃的真空干燥箱中干燥24 h,再磨碎过筛即可得到DAS交联剂。

1.3 剑麻纤维的碱化处理

先将长度为10 cm 的原料剑麻长纤维在室温下浸入10%(质量)NaOH 溶液中浸泡4 h,然后使用蒸馏水将纤维洗涤至滤液呈中性,随后将纤维放入60℃真空干燥箱中,干燥后得到碱化剑麻纤维。

1.4 CP/SF复合材料的加工制备

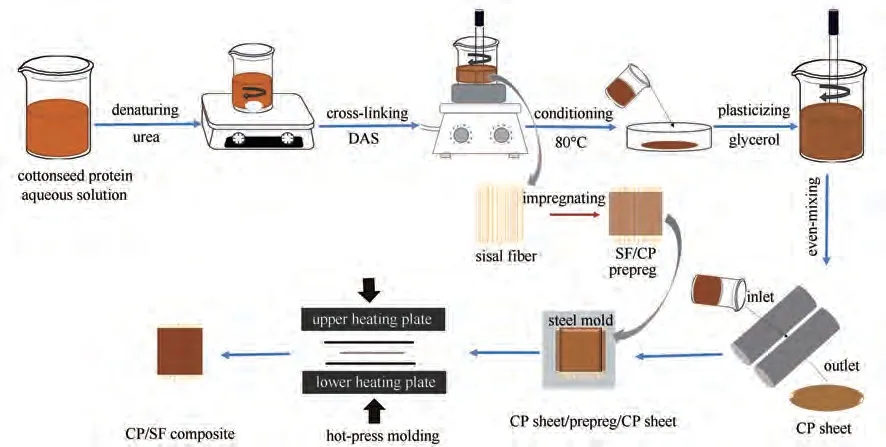

参照以前加工制备棉籽蛋白塑料的方法[7]并做部分修改。首先,称取50 g 棉籽蛋白粉加入200 ml浓度为1 mol/L 的尿素溶液中(固液比为1∶4),常温下搅拌4 h 后,使用1 mol/L NaOH 溶液将混合液的pH 调至11 左右,搅拌10 min。接着,将混合液放入70℃的恒温水浴锅中搅拌30 min 后,加入一定量的DAS 交联剂于混合液中,继续机械搅拌20 min。将此混合液涂抹在取向均匀排列的碱化SF表面,形成纤维预浸料,将其常温静置4 h 后,再进行冷冻干燥10 h,得到增强纤维预制体(SF 严格保持着在CP 中取向排列)。剩下的混合液放置于若干个大的表面皿中,在80℃真空干燥箱中干燥10 h 得到烘干混合物。加入20%(质量)甘油(甘油与棉籽蛋白的质量比) 增塑剂。为使其更加均匀且利于下一步反应,使用双辊机(锡华,型号XH-401CE)对其进行分散混匀5~8 次,双辊的温度为45℃,方向为正转,滚轴间隙小于1 mm。最后进行热压成型加工:将纤维预制体放置于模具中,再将CP 混合物均匀铺放其上,然后在温度为120℃、压力为20 MPa 的热压机上热压5 min,得到压膜成型的复合材料。具体流程如图1所示。

使用相同的制备方法,改变交联剂的含量,制备得到不同DAS 含量[0、5%、10%、20%、30%(质量)]的CP/SF复合材料,分别标记为:CP/SF-0、CP/SF-5、CP/SF-10、CP/SF-20、CP/SF-30。所有复合材料中纤维的含量为5%(质量)(SF 与复合材料的质量比)。另外只作尿素失活和甘油增塑处理后热压制备的棉籽蛋白材料标记为DCP。

1.5 表征与性能测试

使用扫描型电子显微镜(Inspect F50,美国FEI公司)对复合材料表面形貌及横截面的微观形貌进行表征,对样品表面喷金(25 mA,30 s)处理,在5~10 kV 的加速电压下获取不同放大倍率的电镜照片。使用X 射线能谱仪(MiniFlex 600,日本Rigaku 公司)分析材料的元素组成及含量。

使用傅里叶变换红外光谱仪(NICOLET 380,美国THERMO NICOLET 公司)在衰减全反射(ATR)模式下记录复合材料的红外光谱(FTIR)。所有光谱记录在4000~500 cm-1的频率范围,以4 cm-1的光谱分辨率对每个光谱累积扫描16 次,获得最终的FTIR图。

按照标准ISO 6239—1986(E)使用万能试验机(CMT-2202,珠海市三思泰捷有限公司)测试复合材料的力学拉伸性能。实验拉伸速率为5 mm/min、标距25 mm。对每种样品至少重复测试8 次,计算平均值和标准偏差值。测试前对样品进行了干燥处理(70℃真空干燥箱中干燥10 h)。

图1 棉籽蛋白/剑麻纤维绿色复合材料的加工制备示意图Fig.1 Diagram of the processing procedures to prepare CP/SF green composites

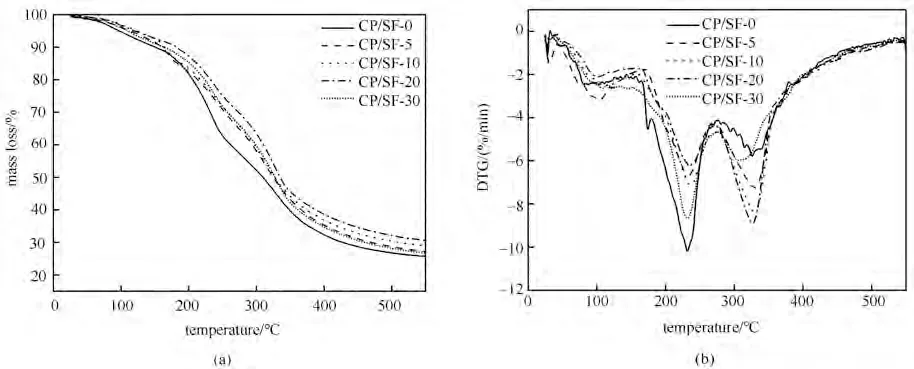

使用综合热重分析仪(STA409PC,德国NETZSCH 公司)测量复合材料的质量与温度/时间的关系。样品在气体流量为40 ml/min 的氮气保护气下,从25℃升温到550℃,升温速率为20 K/min,记录在此过程中样品质量随温度和时间的变化,通过质量对温度、热重积分对温度作图,分析质量损失及热稳定性。

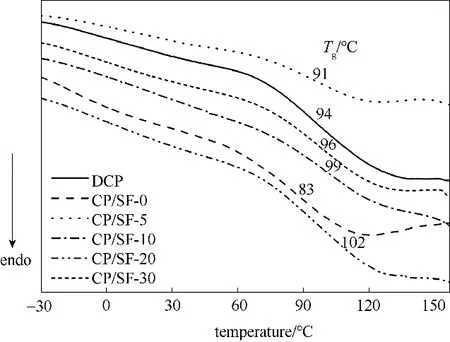

使用差示扫描量热仪(DSC,瑞士METTLER 公司)分析复合材料的玻璃化转变温度。样品在氮气保护气下,先按10 K/min 的升温速率从25℃加热到100℃,保持5 min;再按10 K/min 的降温速率从100℃降温到-40℃,保持5 min;最后记录复合材料从-40℃被加热到150℃(升温速率5 K/min)的热响应变化。

2 实验结果与讨论

2.1 复合材料的微观形貌结构与紧密结合界面

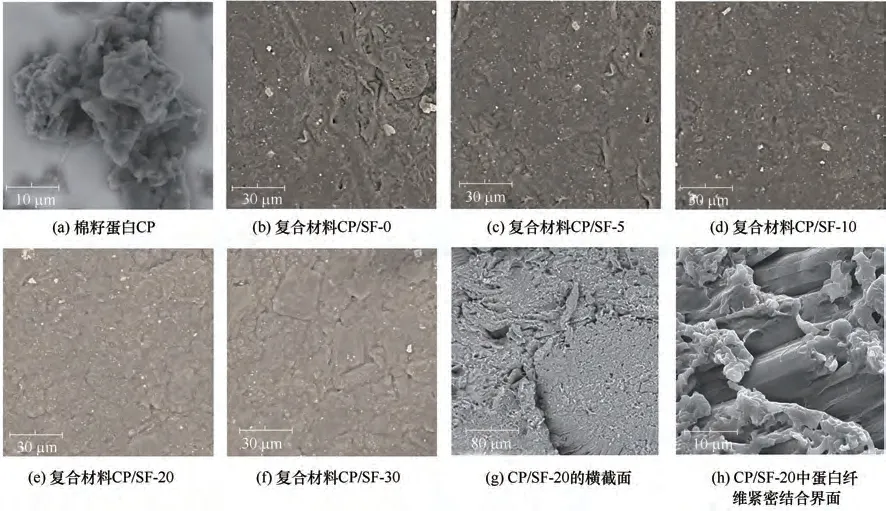

图2 为棉籽蛋白粉和具有不同DAS 含量CP/SF复合材料的表/界面及横截面形貌图。CP 原料粉末颗粒表面松散[图2(a)],其中可能含有多酚色素和灰分等杂质[25]。未添加DAS 的CP/SF 复合材料表面粗糙不连续[图2(b)],存在缝隙/小孔洞缺陷;经DAS交联的CP/SF 复合材料表面更为平滑规整[图2(c)~(f)],尤其是20%(质量)DAS含量的样品具有良好的蛋白/纤维两相结合界面。从CP/SF-20 样品的横截面图[图2(g)、(h)]可清晰地观察到SF纤维表面上紧密覆盖着CP蛋白层,两者较好地黏结在一起。

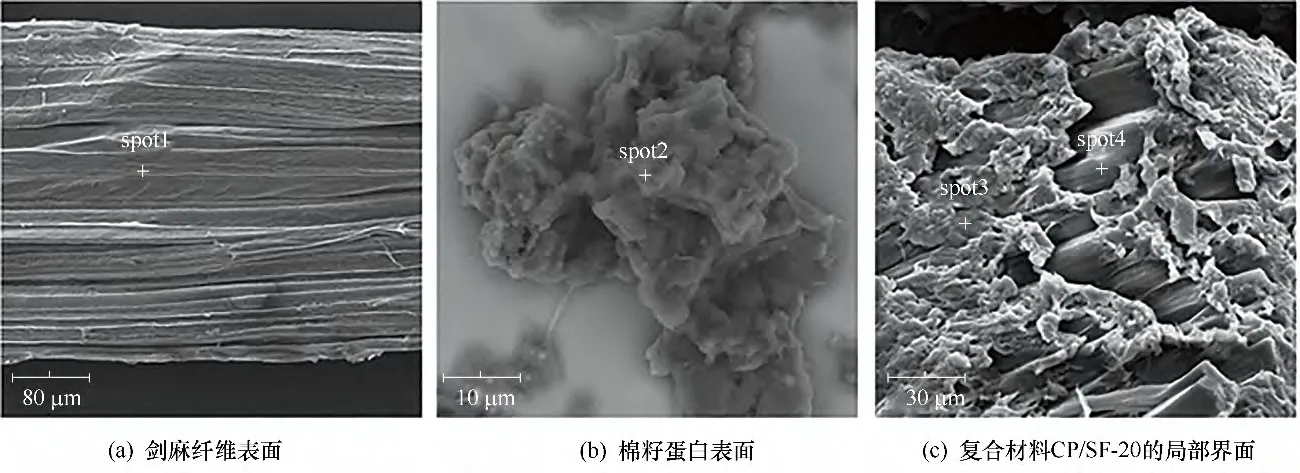

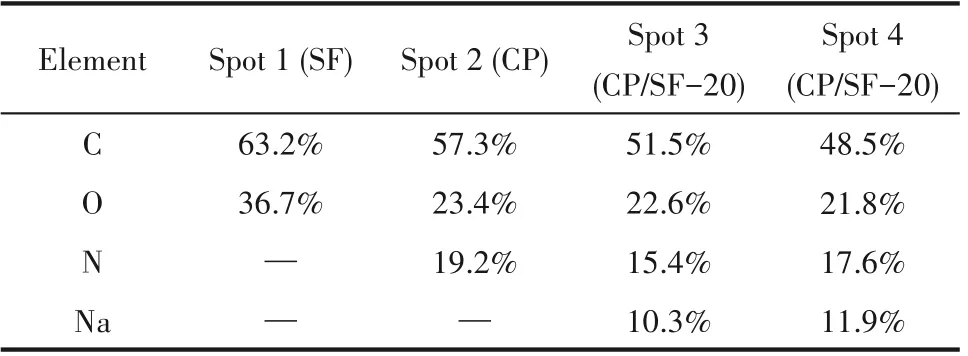

为了进一步说明CP 基体与增强性SF 两相间较好的界面结合/黏结作用,采用X 射线能谱仪(EDS)对CP、SF 和CP/SF-20 样品电镜图进行表面位置取点(图3)和对应的元素组成分析(表1)。发现:SF表面[spot 1,图3(a)] 检测出含有C 和O 元素,CP 表面[spot 2,图3(b)] 检测出含有C、O、N 元素,除H 元素外,这与天然纤维素和蛋白质大分子化学结构中的元素组成一致。特别地,在CP/SF-20 复合材料中SF 取点位置[spot 4,图3(c)]处检测出大量的N 元素(17%,元素百分比),其含量比CP 取点位置[spot 3,图3(c)]的N 元素含量低一些,但O 元素含量稍高一些。所以,此处复合材料中纤维表面上存在着一层紧密附着的蛋白基体,在一定程度上反映出SF 与CP两相间存在紧密界面结合和良好的黏结性。

图2 绿色复合材料的表/界面及横截面电镜图Fig.2 SEM images showing surfaces,interfaces and cross-section of the green composites

图3 用于X射线能谱微区元素分析的扫描电镜图Fig.3 SEM images for EDS element analysis

表1 X射线能谱检测样品所含元素的原子百分比Table 1 Atomic percentage of elements in samples detected by SEM-EDS

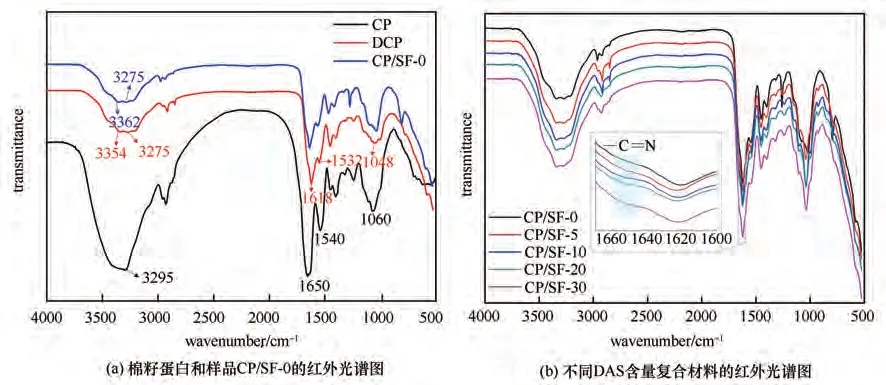

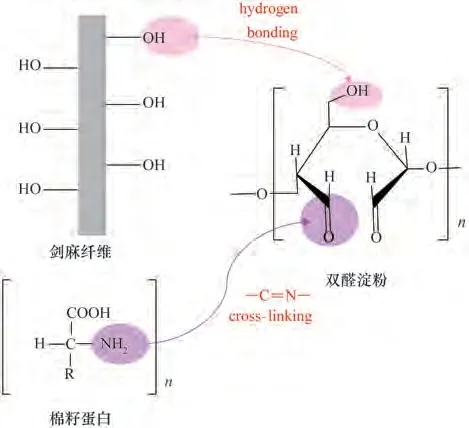

CP/SF 复合材料中CP 蛋白基体和SF 增强相间紧密结合界面在很大程度上受益于复合材料组分间较强的化学作用力,如纤维素分子与蛋白氨基酸分子间存在的氢键作用[26]、DAS 醛基与蛋白氨基间的交联作用。通过红外光谱分析了材料的化学结构变化情况。如图4(a)所示,与纯CP 相比,经尿素变性处理的棉籽蛋白DCP,其酰胺Ⅰ、Ⅱ、Ⅲ带特征峰发生位移,分别由1650、1540、1060 cm-1降低至1618、1532、1048 cm-1处,这与文献报道一致[27-28]。对比DCP样品,CP/SF-0 复合材料的氢键缔合峰(羟基与氨基,3275 cm-1附近)略发生蓝移;原因是加入SF 后增加了样品的羟基含量,提高了羟基与氨基间的氢键缔合程度。图4(b)是具有不同DAS含量CP/SF 复合材料的FTIR 图。总体而言,所有交联样品在1650 cm-1处均出现新的吸收峰(受1618 cm-1处酰胺I 带吸收峰的影响,新吸收峰的信号较弱),这是因为交联剂DAS 醛基与CP 中的氨基发生了Schiff反应生成了亚胺键[7];蛋白、纤维、交联剂分子之间的相互作用示意图如图5所示。

2.2 绿色复合材料的力学性能

图4 原料和复合材料的红外光谱图Fig.4 FTIR spectra of CP and CP/SF composites

图5 棉籽蛋白、剑麻纤维、双醛淀粉分子间相互作用示意图Fig.5 Schematic illustration of interactions between CP,SF,and DAS molecules

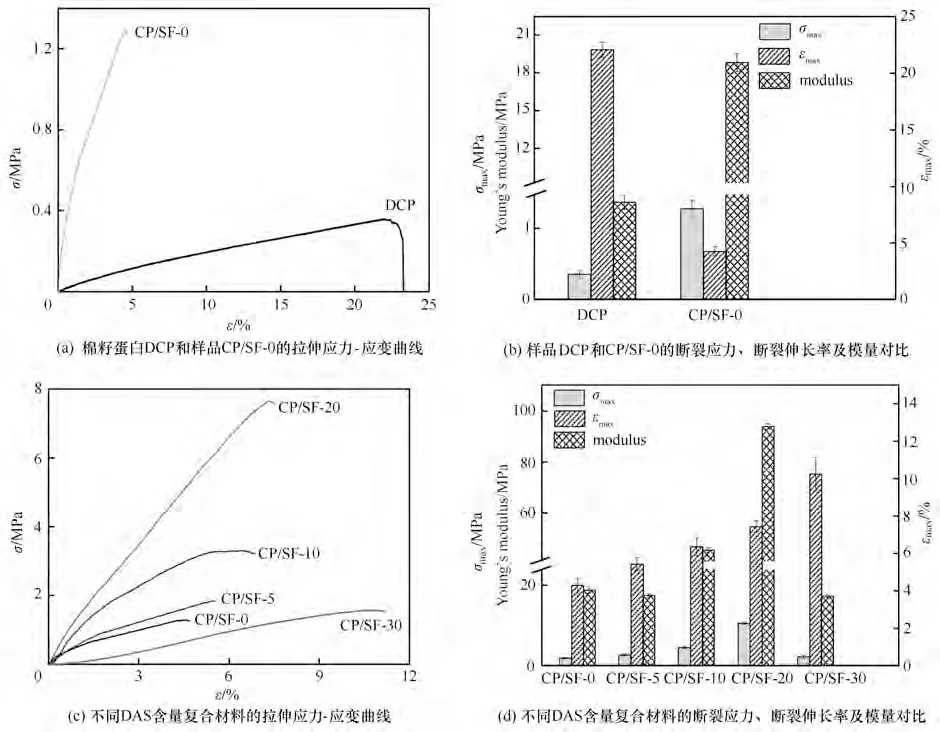

通过标准机械拉伸测试,重点考察了剑麻长纤维增强、DAS 交联、SF 取向与交联协同作用对复合材料力学性能的影响,结果见图6。首先测得纯棉籽蛋白DCP 的断裂应力和杨氏模量较小,仅为0.35 MPa 和1.3 MPa。在CP 中加入5%(质量)剑麻纤维后,材料(CP/SF-0)的强度和模量有明显改善,分别提高至1.2 MPa和18 MPa[图6(a)、(b)]。但是,由于该样品中纤维与蛋白的结合作用较弱,仍存在结构缺陷[图2(b)],因此单纯添加SF对CP的增强作用非常有限,且会降低其断裂伸长率(从22%减小至4.2%)。在SF 增强基础上,引入DAS 大分子交联剂与CP 产生亚胺交联作用,使CP/SF 复合材料的力学性能得到显著提升[图6(c)、(d)]。与DCP 样品相比,CP/SF-20 复合材料的最大断裂应力和杨氏模量达到7.5 MPa 和93 MPa,分别提高了21 倍和64 倍;相比未加交联剂的CP/SF-0 样品,断裂伸长率从4.2%提高到10%。

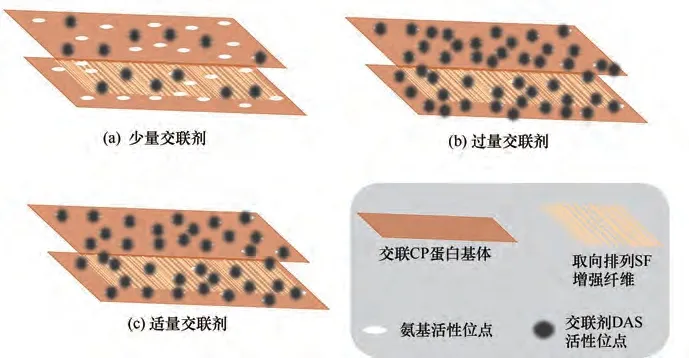

从力学性能对比图[图6(d)]可见,获得最优增强效果的CP/SF 复合材料存在着交联剂最佳含量(即20%DAS),当DAS 含量过低或者过高时,CP/SF复合材料的界面结合程度降低;不同DAS 含量下复合材料的交联情况示意图见图7。当DAS 含量较低时[图7(a)],CP 中所有氨基活性位点不能全部与DAS 醛基进行交联反应,由于交联程度有限,CP/SF界面紧密结合度会受限制,因而复合材料的力学性能仍有提高空间;当DAS含量过高时[图7(b)],除了与CP中全部活性位点参与交联反应外,剩余的DAS(本身强度/模量很小)则堆积在CP表面,影响CP/SF界面结合/黏结作用,从而降低了材料的力学性能。例如,相比CP/SF-20,含30%(质量)交联剂样品CP/SF-30 的断裂应力和杨氏模量分别减小至1.5 MPa和17 MPa。总之,调节CP/SF 复合材料中DAS 交联剂的适中含量[图7(c)]是材料获得最优力学性能的重要因素。

为了最大限度发挥剑麻纤维的径向增强作用,在模压加工制备复合材料之前,对碱化剑麻长纤维进行了预浸渍处理(图1):先将增强SF 进行整齐的取向排列,然后采用改性CP预聚物对其表面进行浸渍和涂抹,冷冻干燥后再将其放入模具中与CP预聚物一起进行模压加工。由此加工制备的CP/SF 复合材料能够保持增强性SF 长纤维在CP 基体中的取向排列/分布,有助于提高复合材料的拉伸力学性能。为了验证其有效性,在保持同样用料比例[SF 用量5%(质量)、DAS 用量20%(质量)]和加工方法的条件下,设计了两组对照加工制备样品实验:增强性SF以无规方式加入CP 基体、对取向排列的增强性SF不进行预浸/涂抹处理。拉伸测试结果发现,相比CP/SF-20 样品,两组对照实验样品的断裂应力减小了约60%[从(7.55±0.25)MPa 到(3±0.5)MPa];从拉伸断裂处可见SF 增强相与CP 基体发生分离/脱落现象。采用经CP 预浸渍/涂抹处理的取向SF 长纤维制备的复合材料(如CP/SF-20)具有更高的拉伸机械强度,且复合材料中纤维增强相与蛋白基体间保持着良好的界面结合力[图3(c)],避免加工过程中出现纤维位置移动[21],从而使拉伸应力有效地传递到增强纤维上。

图6 CP/SF复合材料的应力(σ)-应变(ε)曲线及其力学性能对比Fig.6 Tensile stress(σ)-strain(ε)curves of CP/SF composites and the comparison on their mechanical properties (fracture stress,elongation at break,and Young’s modulus)

图7 不同交联剂DAS含量的CP/SF复合材料交联情况示意图Fig.7 The cross-linking diagram of CP/SF composites with different DAS contents

图8 CP/SF复合材料的热重曲线图Fig.8 TGA curves of CP/SF composites

2.3 绿色复合材料的热稳定性

图8 为CP/SF 绿色复合材料的热重分析图。总体而言,所有样品在受热状态下主要经历了三个明显失重过程。第一次失重(质量损失约12%)出现在150℃以下,是因为样品受热后失去了附着在其上的水分(样品含有大量亲水性基团,空气中的水滴较易附着在其表面,已通过受热机械松弛测试验证[29]);第二次失重(质量损失23%~28%)出现在170~270℃,主要由甘油、尿素等小分子热分解[30]和SF 纤维素热降解[31]引起的;第三次失重出现在270~360℃,棉籽蛋白和双醛淀粉发生热降解,伴随着CO2、CO、NH3等气体挥发[32],这一阶段的最大分解温度标记为Td。达到实验最大测试温度时占原始样品的质量标记为最终残留量,具体的热分析实验数据列于表2。添加少量交联剂DAS,CP/SF 复合材料的最大分解温度和样品残留量均有少量增加,但是DAS 用量为30%(质量)时复合材料CP/SF-30 的Td相比未加交联剂样品CP/SF-0 下降了近10℃(316℃vs.325℃)。

类似地,DAS 含量变化对材料受热作用的影响也反映在玻璃化转变温度Tg上,如图9 所示。首先对比DCP 和CP/SF-0 样品的DSC 曲线,可见加入剑麻纤维对棉籽蛋白Tg的影响甚微,忽略不计。DAS含量变化对复合材料Tg的影响则较为明显。相比未添加交联剂的样品,随着DAS 含量的增加,复合材料的Tg显著增加,从83℃(CP/SF-0)增加到91℃(CP/SF-5)、99℃(CP/SF-10)、102℃(CP/SF-20)、96℃(CP/SF-30)。受到强化学交联和分子间氢键作用影响(图5),蛋白生物大分子受热运动/蠕动受到一定限制[27],因而表现出较高的玻璃化转变温度。热分析的结果进一步证实了CP/SF 绿色复合材料体系中存在着最佳交联剂含量(图7)。具体在本研究中,DAS 含量为20%(质量)的CP/SF 复合材料(CP/SF-20)表现出最好的热稳定性:最大热分解温度为328℃、样品残留量为30%、玻璃化转变温度为102℃。

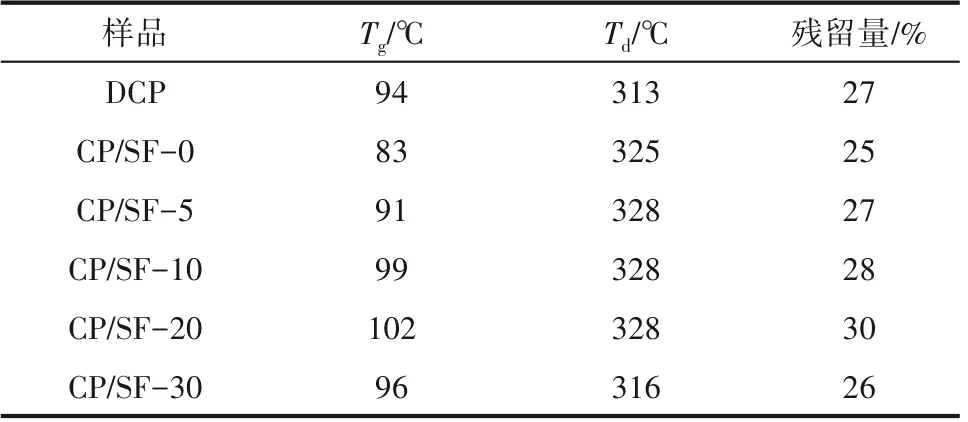

表2 CP/SF复合材料的热分析结果Table 2 Results on thermal analysis of CP/SF composites

图9 CP/SF复合材料的DSC曲线Fig.9 DSC curves of DCP and CP/SF composites

3 结 论

以棉籽蛋白粉为蛋白原料、绿色大分子双醛淀粉为交联剂、经预浸渍处理的天然剑麻长纤维为增强相,采用热压硫化加工法制备了一系列具有不同交联剂含量的棉籽蛋白/剑麻纤维全绿色复合材料。结果表明绿色交联剂和取向排列的天然长纤维双增强体系显著提高了棉籽蛋白基绿色材料的力学性能和热稳定性能。当交联剂含量为20%(质量)、剑麻纤维含量为5%(质量)时,绿色复合材料表现出最优的拉伸强度(断裂应力7.5 MPa)、模量(杨氏模量93 MPa)、热稳定性(最高分解温度328℃)和玻璃化转变温度(102℃)。亚胺交联强化学键作用和蛋白质与纤维素生物大分子间的强氢键作用提高了基体和增强相间的界面结合力,进而促进其形成更为致密稳定的交联网络;对纤维的预浸渍/涂抹处理很好地保持了纤维在蛋白基体中的取向排列分布,从而有效地发挥长纤维的径向增强作用。