基于MDEA的烟气SO2捕集过程工艺参数和能量集成分析

2021-04-09王东亮谢江鹏周怀荣孟文亮杨勇李德磊

王东亮,谢江鹏,周怀荣,孟文亮,杨勇,李德磊

(1 兰州理工大学石油化工学院,甘肃兰州730050; 2 白银有色集团股份有限公司,甘肃白银730900)

引 言

含SO2烟气排放是造成大气污染的一个重要原因[1],而SO2也是一种重要的化工原料[2],将烟气中SO2富集并加以利用,对环境保护意义重大,同时还会给企业带来可观的经济效益[3]。锌冶炼过程中产生大量的SO2烟气,通常采用接触法将烟气SO2转化为硫酸,然而在中国西北地区,受经济发展水平和运输半径限制,没有足够的下游用户消纳相应的硫酸产品[4]。通过对烟气中SO2的高效捕集生产液体SO2,作为亚硫酸盐、漂白剂、氧化剂等精细化工产品的原料,可实现硫资源的高效循环利用[5]。早期有机胺主要用于H2S、CO2等酸性气体的捕集[6-7],因其工艺简单、捕集效率高、无二次污染等得到广泛应用[8]。SO2和CO2结构相似,加拿大联合碳化物公司于1988 年首次开发了有机胺捕集烟气SO2的Cansolv 工艺,并于2001 年实现该工艺的商业化运行[9],有机胺法捕集烟气SO2的研究逐渐展开。

目前,有机胺捕集烟气SO2的研究主要集中于吸收剂组分及其热力学性能的研究[10-12]。Hakka等[13]阐述了Cansolv 法工艺原理和工艺参数,其吸收剂是一种二元胺。徐宏建等[14-15]估算了MDEA 吸收SO2的Gibbs 自由能变和反应平衡常数,得到MDEA吸收SO2较石灰石-石膏湿法更具优势,并对不同有机胺溶剂吸收SO2的吸收性能进行了研究,吸收性能依次为哌嗪>乙二胺>DEA>MDEA,而解吸性能依次为MDEA>乙二胺>DEA>哌嗪。为提高乙二胺捕集SO2的性能,邹海魁等[16]利用空间位阻胺DMSO 的解吸优势,与乙二胺混合制成复配吸收剂,进行脱除SO2的研究,得到复配吸收剂的吸收容量从单一乙二胺吸收时的6.81 g/L 提高到12.3 g/L;首次解吸率从35.5%提高到88.1%。由于有机胺类物质具有一定的挥发性,会增加吸收剂损失。汤志刚等[17]在乙二胺溶液中引入磷酸,一方面降低了乙二胺的蒸气压,另一方面乙二胺-磷酸溶液对SO2的吸收和解吸仅发生在乙二胺的一个NH2-基团上,提高了乙二胺的解吸性能。王瑞阳等[18]通过实验研究发现,在MDEA 质量分数为30%的水溶液中SO2比CO2优先溶解,水溶液只有基本上完全吸收SO2之后才会吸收CO2,常温常压下1 mol 的MDEA 可吸收超过1.4 mol 的SO2气体。由此看出有机胺对烟气SO2捕集具有热力学优势,然而,从系统工程的角度对有机胺烟气脱硫工艺的参数分析和优化尚未有详细报道,整个SO2捕集系统的能耗评估亟待进行。

本文以MDEA 溶液为吸收剂,对锌冶炼过程的烟气SO2捕集系统进行研究,考察了吸收剂浓度、温度对SO2捕集效果的影响规律,分析SO2捕集和吸收剂再生过程的能量集成特性。本研究对基于有机胺体系的SO2捕集系统工业化应用具有重要的意义。

1 烟气SO2捕集工艺

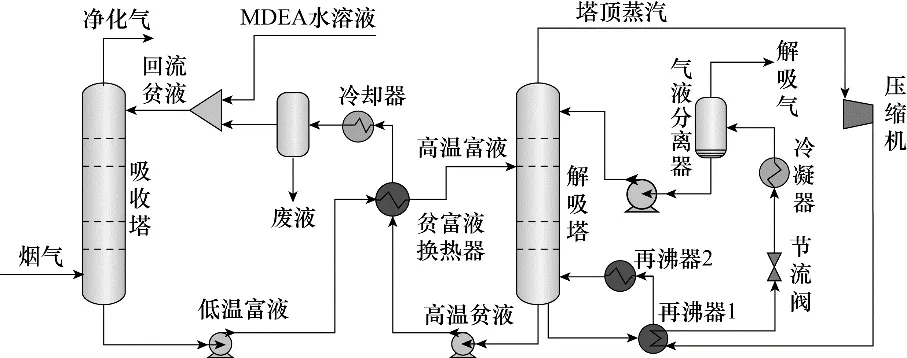

MDEA 溶液捕集烟气SO2工艺流程如图1 所示。烟气与回流贫液在吸收塔中逆流接触,贫液吸收SO2后变成富液从塔底流出,经贫富液换热器升温后进入解吸塔解吸,解吸塔塔顶出来的SO2和水蒸气混合气经冷凝器降温后,SO2从气液分离器顶部排出,可以进一步考虑生产液体SO2产品,从而实现SO2捕集和硫资源的高效利用,冷凝液从气液分离器底部排出回流到解吸塔中。解吸塔塔底流出的高温贫液降温后脱除贫液中的热稳定性盐,与补充的新鲜MDEA 溶液混合为新的回流贫液,进入吸收塔开始下一个循环。

2 工艺建模与计算

2.1 SO2捕集过程建模

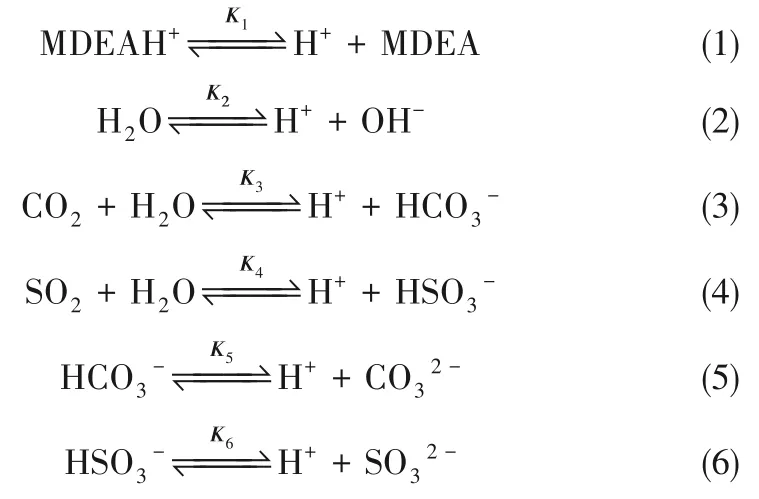

在烟气SO2捕集系统中,主要发生CO2和SO2在MDEA 水溶液中吸收和解吸过程,其中发生的离子反应如下[19-20]:

其中,Kj(j=1,…,6)为考虑离子、分子活度的反应平衡常数,是温度T 的函数,如式(7)所示,其相关系数见表1[21]。

图1 MDEA溶液捕集烟气SO2工艺流程Fig.1 Process flowsheet of flue gas SO2 capturewith MDEA

表1 平衡常数表达式中相关系数Table 1 The correlation coefficient in the equilibrium constant expression

本研究中锌冶炼烟气组成见表2中的“原烟气”列,含硫烟气处理量为69000 m3/h,设计年运行时间为8000 h,净化气中SO2浓度极限为100 mg/m3。模拟假设来自水洗塔的含硫烟气已经过除尘降温处理。O2和N2在吸收剂中的浓度采用亨利定律进行计算[22-23]。采用Aspen Plus 进行工艺建模,选用ENRTL-RK 活度系数模型进行汽液相平衡计算[24]。吸收塔和解吸塔采用RadFrac 模块,气液分离器采用Flash2 模块,贫富液换热器采用HeatX 模块,冷却器和冷凝器均采用Heater模块。

2.2 SO2解吸率计算方法

设吸收塔入塔烟气SO2质量流量为MS,吸收塔塔顶出口净烟气体积流量和SO2质量流量分别为V01和MS1,解吸气中SO2的质量流量为MS2,则净烟气中SO2浓度按式(8)计算:

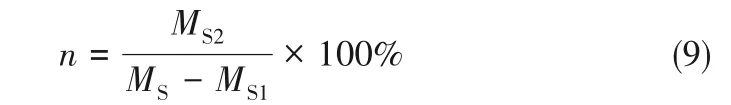

SO2解吸率(n)按式(9)计算:

其中,CS为净烟气中SO2浓度,mg/m3;M 为质量流量,kg/h;V01为吸收塔塔顶出口净烟气体积流量,m3/h。净烟气中SO2排放标准为SO2浓度不高于100 mg/m3,已知V01,则可确定净烟气MS1上限。

3 结果及讨论

3.1 MDEA浓度的影响

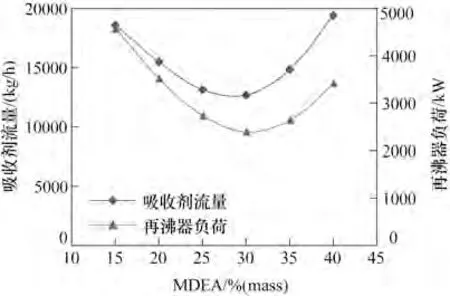

MDEA 溶液浓度是SO2捕集过程的重要参数。MDEA 浓度影响SO2吸收容量,进而关联吸收剂用量。净化气中SO2浓度极限为100 mg/m3时,MDEA浓度与吸收剂用量关系如图2所示。从图中可以看出,随MDEA 浓度增加,吸收剂用量呈现先下降后上升的规律,当吸收剂中MDEA 浓度(质量分数)从15%增至28%时,吸收剂用量从18600 kg/h 降到13500 kg/h,此时吸收剂用量最少;当MDEA 浓度增加到40%时,吸收剂用量又回升到19400 kg/h。MDEA 浓度为28%时,单位吸收剂的SO2吸收容量最大,相应满足捕集要求时所需吸收剂用量最小。

此外,MDEA 浓度影响吸收剂用量,进而间接影响SO2解吸过程能耗。MDEA 浓度对解吸能耗的影响也呈现先下降后上升的规律,如图2 所示。MDEA 浓度从15%增至30%时,解吸塔再沸器热负荷从4600 kW 降到2300 kW 左右,对应再沸器负荷最小;当MDEA 浓度增加到40%时,再沸器负荷又回升到3425 kW。

吸收剂用量与解吸塔再沸器负荷没有在同浓度时达到最低,是因为随吸收剂中MDEA 浓度增加,吸收剂热容减小,导致需要较小的能耗就能够满足解吸塔中的解吸程度,因此浓度稍高有利于降低吸收剂再生能耗。综合考虑MDEA 浓度选择为30%。

综上所述,随着时代的不断发展,我国不管是科技还是经济都有了很大程度的发展。在这个发展的过程中我国很多企业都开始加强共享经济的监督管理。想要发展企业就需要让企业随着时代的发展而开始进行转变经营模式,只有这样企业才能跟上社会发展的脚步,才能让我国的企业发展的越快。现在我国很多企业都逐渐的进入到国际市场中,因此我国就需要更好的加强共享经济的监督管理,只有这样才能保证企业的主体地位。

3.2 温度的影响

低温有利于吸收,烟气温度和回流贫液温度升高均可降低SO2捕集效果。规定烟气总量和吸收剂用量不变,操作压力为110~120 kPa,分别改变烟气温度和回流贫液温度,考察对SO2捕集效果的影响,结果如图3 所示。其中,烟气温度曲线是贫液回流温度为41℃时,烟气温度对净化气中SO2浓度的影响,贫液回流温度曲线是烟气温度为45℃时,贫液回流温度对净化气中SO2浓度的影响。当净化气中SO2浓度极限为100 mg/m3时,烟气温度不得高于45℃,贫液回流温度不得高于41℃。此外,也可以看出吸收效果受烟气温度影响较为敏感,为保证良好的SO2捕集效果,应该严格控制入塔烟气温度。

图2 MDEA浓度对吸收剂流量及再生能耗的影响Fig.2 Effect of MDEA concentration on absorbent mass flow and regeneration energy consumption

图3 温度对SO2捕集效果的影响Fig.3 Effect of temperature on SO2 capture

3.3 SO2解吸率的影响

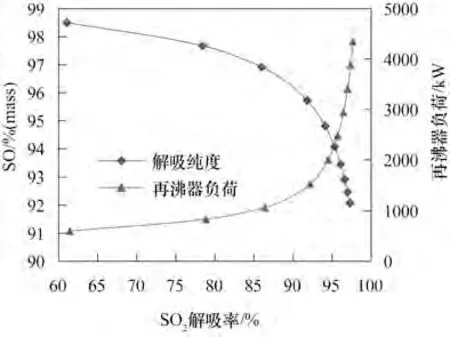

解吸塔中SO2解吸率会影响解吸气中SO2纯度和再沸器负荷,如图4 所示。随着SO2解吸率的增大,解吸气中SO2纯度减小,尤其是当SO2解吸率超过95%时,解吸气中SO2纯度急剧减小。由图4的解吸率与解吸纯度关系曲线可以看出,解吸率由94%增加到95%时,解吸气中SO2纯度下降约0.5%,而解吸率由95%增加到96%时,解吸气中SO2纯度下降约1%。因此,在工业生产中,应权衡SO2解吸率与解吸气中SO2纯度的大小。此外,解吸率也是影响再沸器负荷的主要因素,随着解吸率的增大,解吸塔再沸器负荷也增大,尤其是当解吸率超过95%时,再沸器负荷急剧上升。由图4 的解吸率与再沸器负荷关系曲线可以看出,解吸率由94%增加到95%时,再沸器负荷增加约400 kW,而解吸率由95%增加到96%时,再沸器负荷增加约900 kW。因此,规定合适的SO2解吸率是非常必要的,在本研究中选择SO2解吸率为95%。

图4 解吸率对SO2浓度及再生热耗的影响Fig.4 Effect of SO2 desorption ratio on SO2 concentration and regeneration energy consumption

通过上述吸收剂浓度、温度和解吸率对捕集效果影响分析,确定了MDEA浓度为30%,烟气温度为45°C,回流贫液温度为41°C,SO2解吸率为95%。按该工艺参数计算烟气SO2捕集全流程工艺结果如表2所示。

3.4 再生能耗影响因素分析

再生能耗是影响有机胺捕集烟气SO2工艺经济性的主要因素。再生能耗用于解吸塔内吸收富液的汽化,再沸器负荷与解吸塔塔顶蒸汽总流量的关系如图5所示。再沸器负荷与解吸塔塔顶蒸汽总流量呈正比,塔顶蒸汽组成主要是水和SO2,随再沸器负荷增多,塔顶蒸汽含水率不断增多,含硫率下降。在上述最佳工艺参数下的计算结果中,解吸塔再沸器负荷为2326 kW(表2),对应解吸塔塔顶蒸汽中含水率为72%,再沸器负荷主要用于水的汽化,后续SO2和水的分离是通过将水冷凝实现,水的冷凝潜热较大,存在能量浪费。

4 工艺过程改进

由上述再生能耗分析可知,水分汽化是造成能耗增大的主要原因,若将解吸塔塔顶混合蒸汽通过热泵技术提高温位[25-26],进一步利用水的冷凝潜热,为解吸塔再沸器供热,则将有效减少有机胺烟气SO2捕集过程的操作成本。应用热泵技术辅助SO2解吸过程,优化后的工艺流程如图6 所示。采用压缩机提高解吸塔塔顶混合蒸汽的品位[27](混合蒸汽经绝热压缩后,温度、压力升高,焓值增加),送至再沸器充当其热源,换热后经节流阀泄压和冷凝器冷却后进入气液分离器进行气液相分离,气相以SO2为主作为解吸气,液相主要是水,用于塔顶回流。

表2 MDEA水溶液捕集SO2过程的模拟结果Table 2 Simulation results of the SO2 trapping process in MDEA aqueous solution

图5 再沸器负荷与解吸塔塔顶蒸汽的关系Fig.5 Relationship between reboiler duty and the top stream in desorption column

4.1 能耗评价分析

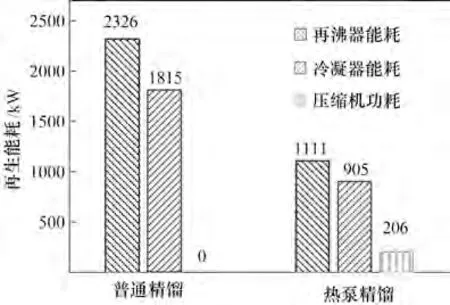

规定相同的吸收解吸要求,有无热泵时解吸过程再生能耗对比如图7 所示。在没有添加热泵之前,解吸塔再沸器热负荷为2326 kW,塔顶冷凝负荷为1815 kW。采用热泵技术后,再沸器热负荷为1111 kW,塔顶冷凝负荷为905 kW,需要额外的压缩机功耗为206 kW。采用热泵技术相比无热泵时再生能耗降低了47%。

4.2 COP能效分析

热泵精馏效率通常用热泵供热系数(coefficient of performance,COP)来衡量,COP定义为制热量与输出功的比值,如式(10)所示[28]。

图6 带热泵精馏的烟气SO2捕集工艺Fig.6 Flue gas SO2 capture process with heat pump assistant distillation

图7 有无热泵的解吸过程再生能耗对比Fig.7 Energy consumption in desorption process with or without heat pump

4.3 技术经济评价

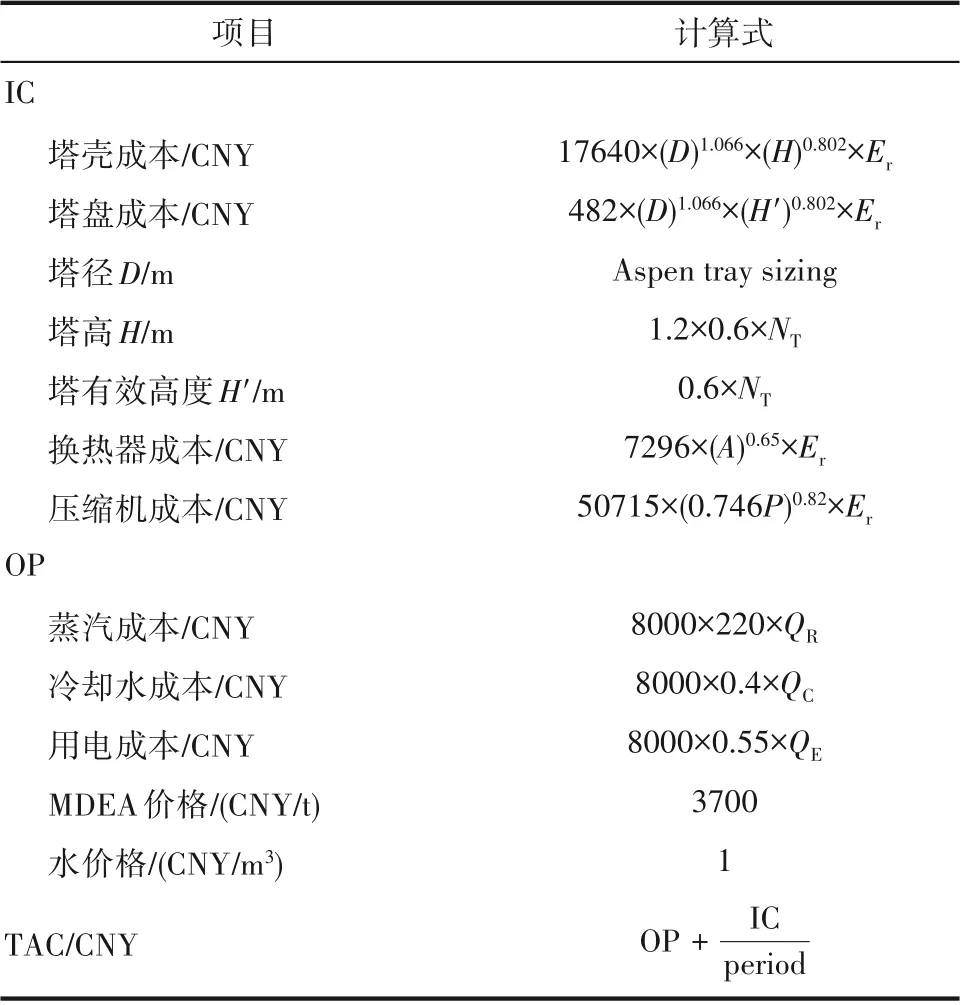

解吸过程采用热泵精馏后,吸收剂再生能耗降低,但也相应增加了设备投资费用,因此从整体上评价热泵精馏的适用性,以有机胺捕集烟气SO2工艺年度总费用(TAC)作为评价指标[28],采用Guthrie费用关系式[30]计算设备总成本(IC),包括塔体、压缩机和换热器成本。操作费用总成本(OP),包括公用工程成本和原料消耗成本,具体经济分析计算公式见表3。

计算结果表明,有机胺烟气SO2捕集工艺添加热泵精馏前TAC 为9.96×106CNY/a,添加热泵精馏后TAC 为9.06×106CNY/a,采用热泵精馏的有机胺烟气SO2捕集工艺TAC 降低9.93%。综合能耗分析和经济分析结果,以MDEA 为吸收剂的有机胺烟气脱硫工艺中采用热泵精馏是必要的。

表3 经济分析计算公式Table 3 Economic analysis calculation formula

5 结 论

通过对MDEA 溶液的烟气SO2捕集过程工艺参数的影响规律研究,考察了吸收剂浓度、温度、SO2解吸率对烟气SO2捕集效果的影响,分析了解吸过程再生能耗的影响因素,并提出了改进工艺,主要研究结论如下。

(1)当规定净化气中SO2浓度为100 mg/m3时,MDEA 浓度为28%,吸收剂用量最少,但浓度稍高有利于降低吸收剂再生能耗,最佳MDEA浓度为30%。

(2)温度是影响捕集SO2效果的重要因素,烟气温度变化对捕集效果的影响更为敏感,最终确定入塔烟气温度不高于45℃,回流贫液温度不高于41℃。

(3)解吸过程中,增加SO2解吸率要以降低解吸气中SO2纯度和增大再沸器负荷为代价,95%的SO2解吸率适合本工艺。

(4)水分汽化是再沸器负荷增大的主要原因,通过热泵精馏利用水的冷凝潜热,可有效减少再生能耗,采用热泵精馏后再生能耗降低了47%,年度总费用TAC降低9.93%。