多喷嘴对置式气化炉内颗粒挥发分火焰可视化研究

2021-04-09刘洁妤龚岩吴晓翔郭庆华于广锁王辅臣

刘洁妤,龚岩,吴晓翔,郭庆华,于广锁,王辅臣

(华东理工大学洁净煤技术研究所,上海200237)

引 言

多喷嘴对置式水煤浆气化技术属于撞击气流床气化技术,具有单炉处理量大、碳转化率高、运行稳定安全等优势,已成为现代煤化工产业主流煤气化技术之一[1]。多喷嘴对置式气化炉通过两两对置的喷嘴,输送水煤浆进入炉内气化成合成气。水煤浆经喷嘴雾化成不同粒径分布的水煤浆液滴,煤浆液滴蒸发后形成的颗粒在高温、多相流动的还原性气氛下运动、破碎并发生化学反应[2],而在喷嘴射流区颗粒与氧气反应形成高温火焰,研究颗粒的挥发分燃烧过程对了解真实气化环境和复杂流场中颗粒的反应特性具有重要意义。

煤的气化经历颗粒加热、挥发分析出与燃烧、焦炭燃烧与气化和灰演变等过程[3]。前人对煤颗粒燃烧、挥发分燃烧特性进行了诸多研究,指出煤颗粒着火模式、挥发分火焰形态和燃烧时间等演化行为与反应环境[4-7]和原料性质[8-9]等因素密切相关,如反应温度、燃烧气氛、煤阶、颗粒粒径和水煤浆成分等。Khatami 等[10-11]对比粒径为75~150 μm 的不同煤阶煤颗粒在相同操作条件下的燃烧行为,发现无烟煤和大多数半无烟煤发生非均相着火,烟煤颗粒发生均相着火,随着煤级降低至褐煤,着火模式变为异质联合着火,随着颗粒粒径的增大,煤颗粒趋向均相燃烧。Riaza 等[12]基于数字成像技术研究单颗粒的点燃和燃烧行为,发现较高挥发分的烟煤颗粒在气相中均匀点燃,随煤中挥发分含量增加,挥发分燃尽时间线性增加。在相同氧浓度气氛中,煤在N2中比在CO2气氛中燃烧得更热更快。Zhang等[13]基于数字成像技术研究在不同燃烧气氛中,不同煤阶煤颗粒的燃烧过程,对比煤颗粒在空气中燃烧,烟煤颗粒在21%O2/79%CO2气氛中没有观察到剧烈氧化或挥发分火焰的形成,但改变气氛对褐煤颗粒燃烧现象无显著影响。Lee 等[14-15]基于数字成像技术研究煤颗粒在管式炉中的燃烧行为,发现在相对较低的氧气浓度下,挥发物最初在煤颗粒周围释放,火焰不明亮且立即伸长,显示出长挥发分尾迹,随着氧气浓度增加,煤颗粒倾向于在几乎同心的挥发分火焰中以高强度燃烧。Wu 等[16]使用数字在线全息技术对燃烧的煤颗粒进行成像,研究其挥发分燃烧行为,发现挥发性火焰的长度瞬间变化取决于煤粒度、局部气流流速和氧碳比,以及燃烧煤颗粒的不同状态等参数。Adeosun 等[17]运用高速摄影技术研究煤颗粒点火过程,发现煤颗粒脱除的挥发分物质会消耗氧气,形成局部还原区,后其他煤颗粒经还原-氧化环境相互作用,影响其着火行为。

煤颗粒的燃烧过程十分复杂,较多学者通过对煤颗粒燃烧进行数值模拟以探究燃烧行为机理。Kreitzberg 等[18]基于简化的吸附/解吸机理建立了非均相气固反应的颗粒燃烧模型,探究燃烧和气化气氛中颗粒粒径的变化,发现气化过程中颗粒直径减小不如燃烧过程中明显。Tufano 等[19-20]通过直接数值模拟方法研究了在粒子边界层为层流和湍流条件时空气中煤颗粒挥发分燃烧行为,发现在低粒子Reynolds数下,单粒子挥发分包络火焰几乎呈球形,随着Reynolds数增加,挥发分火焰完全不包裹颗粒,形成挥发分尾迹。

运用可视化技术[21-23]在气化炉外对燃料燃烧特性的研究已有许多。Levendis 等[24]采用三色测温、高速高分辨率摄影法,比较不同煤种的燃烧特性差异。Yuan等[4]运用数字成像技术、CH*化学发光和三色测温法,研究煤颗粒脱挥发分的均相和非均相点火行为。叶宏程等[25]基于乙醇荷电喷雾对冲燃烧器,利用数字摄像机拍摄无水乙醇雾化、火焰形态并记录火焰温度变化,研究不同当量比、应变率对火焰形态和温度的影响。Gong 等[26]和Zhang 等[27]在多喷嘴对置式气化炉内运用高速相机等装置获得了气化炉内颗粒物高速运动图像,并归纳气化炉内颗粒类型及其转化关系,但未对颗粒气化反应特性做进一步的研究。本研究在此前研究基础上,基于实验室规模的多喷嘴对置式气流床水煤浆气化炉研究平台,运用高温内窥镜及高速相机等装置组成的可视化成像系统,对喷嘴平面非射流区的煤颗粒挥发分反应过程开展实验研究,探索在气化条件下煤颗粒挥发分火焰燃烧特性。

1 实验方法

1.1 实验装置

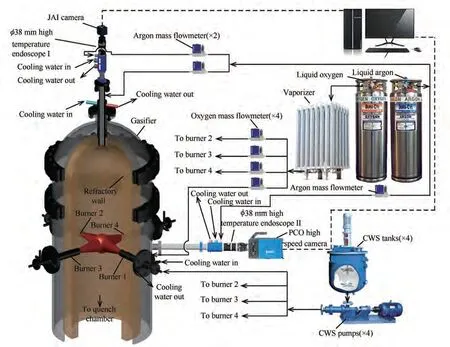

图1是多喷嘴对置式水煤浆气化炉和可视化装置。气化炉主要由上部气化室和下部激冷室两部分组成。气化炉外层为不锈钢壳体,内层为刚玉耐火层,内外层之间填充陶瓷纤维保温棉。两对同轴双通道水冷喷嘴水平对置安装于气化室中上部区域,在气化室直筒段设置多组热电偶用于监测气化炉不同轴向位置的温度。气化室顶部中心和喷嘴平面两喷嘴中间开孔置入配有冷却水夹套和氩气吹扫系统的高温内窥镜,配合高速相机等设备,在炉顶对气化炉内燃烧情况进行实时监控,并且对喷嘴平面颗粒反应过程进行记录。通过柴油和氧气燃烧产生的热量进行烘炉,当气化炉被预热至1473~1573 K 时,将喷嘴的柴油切换为水煤浆,环隙高速氧气对内通道水煤浆进行剪切和雾化,发生燃烧和气化反应。

图1 多喷嘴对置式水煤浆气化炉和可视化装置Fig.1 Schematic diagram of opposed multi-burner coal-water slurry entrained-flow gasifier and visualization device

本研究中配用了两组成像系统:(1)轴向成像系统由JAI 相机(JAI BB-500C)和φ38 mm 高温内窥镜(光轴与目标轴夹角0°、视场角60°)组成,置于气化炉炉顶,用于监测气化炉燃烧情况;(2)水平成像系统由PCO Dimax S4 高速摄像机和φ38 mm 高温内窥镜(光轴与目标轴夹角45°、视场角60°)组成,置于喷嘴平面,用于观察和记录喷嘴平面煤颗粒反应过程。

1.2 实验条件

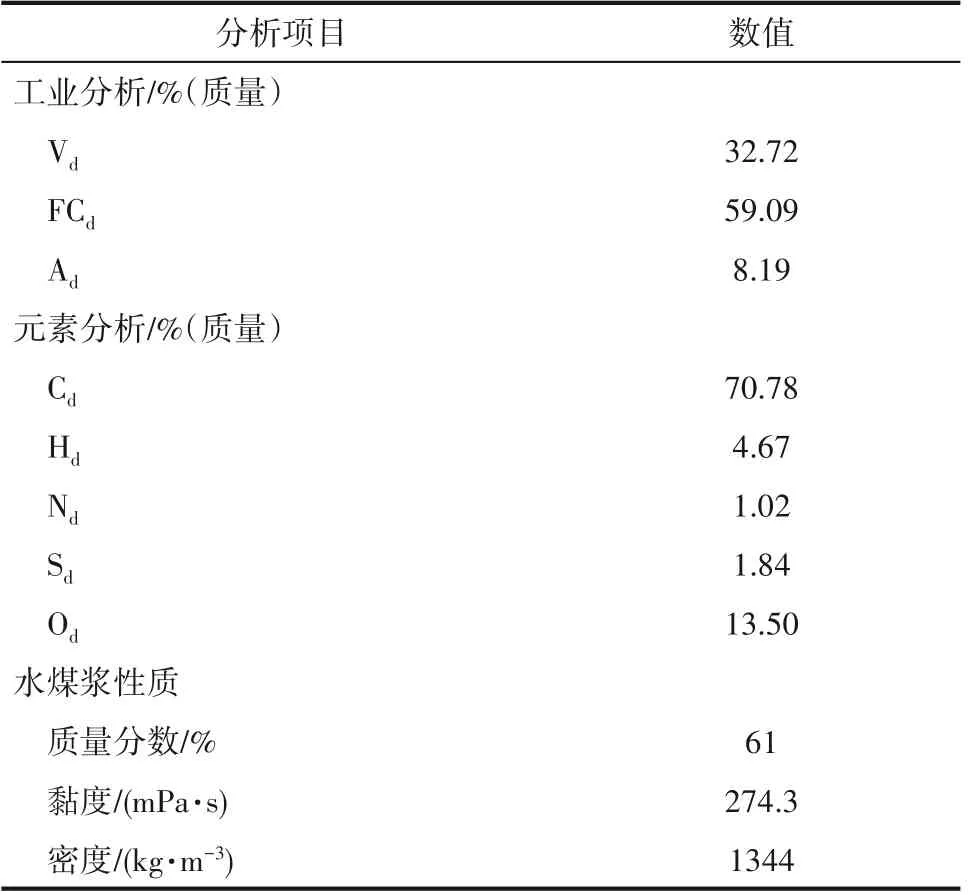

热态实验中所用的煤和水煤浆的性质如表1所示。气化炉操作条件选择的氧碳摩尔比为1.2,对应氧气流速140 m·s-1,该反应条件与气流床水煤浆气化工业运行装置的氧气流速较为接近。

表1 煤质分析和水煤浆物性参数Table 1 Properties of coal and CWS

1.3 图像处理方法

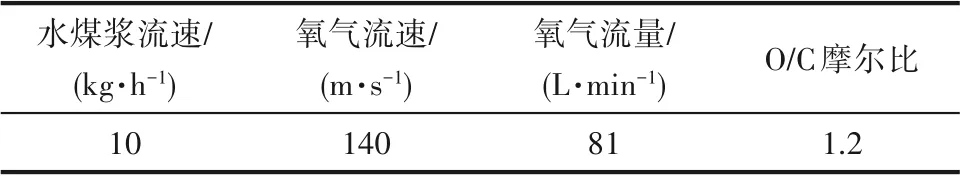

水煤浆经喷嘴雾化后产生大量煤浆液滴,部分颗粒随着卷吸气流在非射流区中的回流区运动,该区域颗粒速度较射流区慢,因此能观察到较清晰的挥发分燃烧过程,故本文选用喷嘴平面非射流区中的回流区颗粒为研究对象。相机设置为4000 fps,选取停留时间尽可能长的颗粒进行图像处理分析,探究气化条件下颗粒挥发分反应特性。以图2中所示的原始图像为例,通过一系列图像处理后得到图像中颗粒和火焰信息的过程。图中记录有明显挥发分尾迹的颗粒为带有高温尾迹的低温颗粒[28-29],该类颗粒挥发分火焰亮度较背景要高,颗粒亮度较背景要低,故定义亮度较图片中气化炉背景亮度高的火焰区域为有效火焰面积区域,颗粒亮度较气化炉背景亮度要低。图像处理过程主要分五步[30]:(1)将喷嘴雾化后拍摄获取的彩色原图转化为灰度图;(2)调整图像亮度及对比度,图片中颗粒、火焰与背景相互融合,通过调整亮度及对比度有助于提高颗粒与火焰相对于背景的识别度,减少图像处理误差;(3)对图像进行平坦滤波处理,由于背景亮度分布不均,影响颗粒和火焰与背景的分割,平坦滤波可以使背景平坦化,消除背景中干扰因素;(4)对图像进行阈值分割处理,选取合适的阈值将火焰、颗粒与背景分离,仅剩下所需黑色区域和纯白色背景的黑白二值化图像;(5)统计颗粒与火焰区域面积等参数,根据所需数据值,经像素面积与真实面积换算得到颗粒/火焰面积大小。

表2 气化炉操作条件Table 2 Gasifier operating conditions

经喷嘴雾化后90%颗粒平均粒径均小于700 μm,50%颗粒平均粒径小于400 μm[30-31],当颗粒运动至回流区,已经历干燥脱水和部分脱挥发分过程,故本文选取粒径小于300 μm的颗粒进行讨论。

颗粒粒径和火焰大小在统计时采用等效圆直径(De)[14-15]表示,即与颗粒或火焰投影面积相等的圆的直径,其定义式为

式中,A 为颗粒或火焰的投影面积;De代表等效圆直径。取火焰面积为用处理后图像得到的颗粒和火焰面积之和。

因图像处理过程可能因为颗粒与火焰离焦等系统误差,直接比较挥发分火焰面积变化误差较大,故取挥发分火焰投影面积等效直径与颗粒投影面积等效直径比D1[14-15]来量化分析挥发分火焰随时间变化趋势。

2 结果与讨论

2.1 挥发分燃烧过程图像

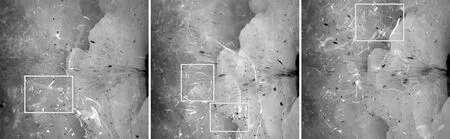

为能较清晰观察煤颗粒挥发分燃烧过程,取用经灰度与对比度处理后的图像进行分析。图3为在O/C 为1.2、4000 fps条件下记录的喷嘴平面视场中3个不同时刻颗粒挥发分燃烧的灰度图,前期研究表明[32]视场被划分成三个区域,即以喷嘴为起点的扇形分布的射流区流场和上下两个非射流区流场,其中a、b区域处于射流区,c、d区域处于非射流区。

图2 图像处理过程Fig.2 Schematic diagram for steps of image processing algorithm

图3 喷嘴平面颗粒反应过程灰度图Fig.3 Gray-scale images of particle reaction process of burner plane

水煤浆经流量泵送至喷嘴后被高速氧气加速并剪切呈一定粒径分布的液滴送入气化炉内加热气化。由于喷嘴平面气化反应剧烈,存在火焰脉动和流场复杂等情况,回流区带有高温尾迹的低温颗粒在脱挥发分过程中,高速气流不断改变颗粒速度,由于挥发分物质较轻,浮力大,当挥发分从煤颗粒中析出后,在颗粒速度矢量和气流速度矢量差作用下,聚集在颗粒的一侧并被迅速拉长,挥发分聚集并伸长方向同气流运动方向一致。喷嘴平面温度较高且伴随有高速射流的氧气,故挥发分易被点燃,图3 中可以看到明显的高亮度挥发分燃烧的火焰尾迹。

颗粒挥发分尾迹形态是随时间动态变化的,颗粒脱挥发分速率和颗粒运动状态都是影响挥发分尾迹形态变化的因素。图3 中a、b 区域内含粒径较小颗粒的挥发分尾迹,c、d 区域内含粒径较大颗粒的挥发分尾迹。对比c、d 区域颗粒挥发分尾迹长度,c 区域颗粒刚开始脱挥发分,挥发分尾迹较短,颗粒随气流克服重力向上运动,因挥发分物质较颗粒更轻,故此刻挥发分长度较短、集中在颗粒上方且伸长方向与气流方向一致。此时颗粒脱挥发分速率大于挥发分燃烧消耗速率,气流速率高于颗粒,随着挥发分不断析出,挥发分尾迹有伸长趋势。d 区域处于视场上部非射流区,并靠近射流区顶端,该区域低速气流受射流区高速气流卷吸作用速度方向指向撞击区并略微向下,颗粒向上运动至该区域时,仍具有向上运动的速度,但其挥发分在气流拉扯中向左下伸长且颗粒运动速度逐渐减小,随时间推移,当挥发分析出速率小于其燃烧消耗速率,挥发分尾迹逐渐变短。a 区域处于射流区末端偏下位置,因此该区域高速气流速度方向指向撞击区并略微向下,导致颗粒在向上运动至该区域时,挥发分由集中在颗粒上方转变为集中在颗粒左下方,且颗粒运动速度受气流作用减小。b 区域观察到小粒径颗粒挥发分尾迹呈半环伸长状,是因颗粒运动至b 区域遇高速气流,气流改变颗粒运动状态并迅速拉长挥发分尾迹,其中挥发分尾迹呈半环状是气流速度矢量与不断改变的颗粒速度矢量共同作用的结果。实验发现某时刻颗粒挥发分尾迹形态取决于颗粒脱挥发分过程所处阶段和颗粒运动位置的气流速度与颗粒速度,气化炉内颗粒相对于气流的运动状态对挥发分火焰形态影响很大。

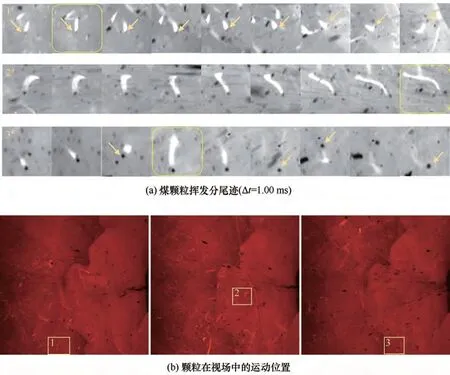

图4 列出O/C 为1.2 工况下三种不同挥发分尾迹变化过程的单颗粒燃烧过程和开始记录时刻该颗粒在视场中的运动位置,图4(a)中圈出三种颗粒挥发分尾迹尺寸为记录中最大时刻的图片。1#颗粒处于非射流区,气流运动速度低,颗粒粒径约为130 μm,挥发分尾迹集中在颗粒一侧,长度较短,随颗粒运动到不同位置,其挥发分尾迹与颗粒的相对位置不断改变。2#颗粒处于射流区,粒径约为200 μm,在高速气流作用下其挥发分尾迹随时间有逐渐向撞击区伸长的趋势。3#颗粒粒径约为250 μm,前期颗粒在非射流区向上运动,其挥发分尾迹被不断拉长,后颗粒运动到射流区,挥发分物质被高速气流迅速带离颗粒,颗粒在此期间不断析出挥发分物质,最后观察到颗粒四周有挥发分云团出现。随着颗粒粒径的增加,颗粒挥发分质量增大,颗粒会释放出更多的挥发分物质,导致挥发分最大火焰尺寸相应增加。颗粒受气流携带运动过程中,挥发分火焰被拉长成尾迹,而不是聚集在颗粒四周呈云团包络状。图4(a)示出的三组图片说明喷嘴平面回流区颗粒挥发分尾迹形貌与颗粒所在位置的气流速度紧密相关,由于气化炉内流场复杂、气流湍动剧烈,导致颗粒挥发分尾迹形貌随时间不断变化。图中记录的颗粒挥发分燃烧过程,由于喷嘴平面观察视角区域有限,在高速气流运动环境中颗粒快速运动,导致颗粒在视角范围内停留时间较短,未能记录到挥发分反应全过程。

图4 单颗粒挥发分燃烧过程Fig.4 Process diagram of single particle volatile combustion

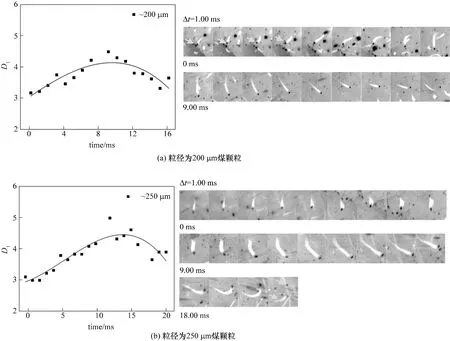

图5 不同粒径单颗粒挥发分火焰行为Fig.5 Volatile flame behavior diagram of single coal particles with various particle diameters

2.2 挥发分火焰随时间变化的量化分析

图5 示 出O/C 为1.2 工 况 下 粒 径 约 为200 和250 μm 的煤颗粒挥发分火焰投影面积等效直径与颗粒投影面积等效直径比随时间的变化过程。图中曲线为挥发分火焰面积随时间变化拟合的趋势线,0时刻为开始记录时刻,非颗粒挥发分燃烧起始时刻。因视场中粒径小于200 μm 的颗粒与其火焰尺寸较小,且挥发分火焰尺寸较颗粒大许多,难以将亮度低的颗粒图像与其高亮度火焰图像分离,导致图像处理误差过大,故此处不讨论粒径小于200 μm的颗粒挥发分火焰随时间变化过程。

挥发分的燃烧是挥发分从颗粒中不断析出和发生燃烧反应不断消耗相互叠加的过程,故挥发分火焰图像面积应逐步增大到峰值后再减小[14]。由图5(a)、(b)观察到颗粒挥发分火焰随时间推移有先增大后减小的趋势,且分别在8 ms 和12 ms 时挥发分火焰面积达峰值,呈现出颗粒挥发分燃烧是挥发分不断释放和反应消耗的动态过程。对比图5(a)、(b)中两种粒径颗粒的挥发分火焰面积到达峰值的速率和最大挥发分火焰等效直径与颗粒等效直径比,差异并不明显。实验中没有记录完整颗粒脱挥发分过程,原因是水煤浆在雾化过程产生大量颗粒,颗粒随气流运动过程中发生破碎等复杂物理过程,导致颗粒形态大小等发生变化;颗粒在运动过程中被湍流火焰或其他颗粒所遮挡以及成像系统视场限制,颗粒运动离开视场等因素使得难以记录完整颗粒脱挥发分过程,导致无法对比不同粒径颗粒从起始脱挥发分时刻到挥发分火焰面积到达峰值的速率。对比Lee[14]在21%、29.8%和40.2%O2(体积)环境中以加热速率约为105K·s-1燃烧180~200 μm烟煤颗粒实验,其颗粒从起始脱挥发分时刻到挥发分火焰面积到达峰值时刻分别需8、3 和2 ms,且在O2高于29.8%(体积)的环境中,煤颗粒在10 ms内完成挥发分燃烧。发现本实验中气化条件下颗粒挥发分燃烧持续时间明显更长,说明煤颗粒挥发分燃烧持续时间与气氛中氧含量有密切联系。在氧碳比为1.2 的煤气化气氛中,颗粒挥发分中可燃组分与氧气发生燃烧反应,反应物氧气含量较少[33],限制燃烧反应的速度,导致颗粒挥发分燃烧时长较长。

3 结 论

本文基于多喷嘴对置式水煤浆气化炉,运用可视化成像系统研究气流床气化条件下炉内喷嘴平面非射流区中回流区颗粒挥发分燃烧特性,结合图像处理方法对颗粒挥发分尾迹数据进行提取并分析,经对比分析得到了气化条件下颗粒挥发分燃烧特性。结论如下。

(1)喷嘴平面非射流区中的回流区颗粒挥发分火焰不是典型包络型火焰,而是形成挥发分尾迹,挥发分聚集并伸长方向同气流运动方向一致。

(2)颗粒挥发分燃烧是挥发分从颗粒中不断析出和发生燃烧反应不断消耗相互叠加的过程,挥发分火焰形态随颗粒和气流运动不断改变,某时刻颗粒挥发分尾迹形态取决于颗粒脱挥发分过程所处阶段和颗粒相对于气流的运动状态。

(3)随着颗粒粒径增加,颗粒挥发分质量增大,颗粒会释放出更多的挥发分物质,导致挥发分最大火焰尺寸相应增加,且在气流床气化还原性气氛中颗粒挥发分燃烧时间较文献报道的颗粒在富氧气氛中燃烧时间更长。