高裂隙卵石地质条件深基坑工程顺逆结合施工技术

2021-04-09李小荣

李小荣

(中铁建设集团有限公司 北京 100040)

1 工程概况

贵州都匀福安国际广场工程位于都匀市迎宾路1号,地下3层,基础底板埋深13.5 m。本工程西侧、北侧紧邻剑江河,东侧紧靠城市交通要道—环东南路,具体地理位置如图1所示。

根据原基坑支护设计方案:基坑西侧和北侧为剑江河河畔,基坑边坡高度较小、平均高度约6 m,且具备放坡条件,基坑支护设计采取“放坡+挂网喷锚支护[1]”方案;基坑东侧紧邻环东南路,边坡高度最高达13 m,原设计采取“支护桩+预应力锚索”支护方案。

工程施工中,在完成基坑支护桩施工、开始预应力锚索施工阶段发现:由于工程地处于剑江河流域,地下多为卵石层,且卵石间空隙大、渗透强,导致锚索成孔及锚索安装困难,同时孔内注浆浆液随裂隙渗漏严重、单孔注浆量达11 t水泥仍未发现孔口溢出浆液,缺乏科学评判停止注浆标准[2],注浆效果亦无法保证,实践表明锚索方案不可行。

随着逆作法施工技术的推广和发展,在逆作法基础上演化出的半逆作法施工技术[3]、顺逆作结合施工技术[4]越来越多地在工程实践中得到应用推广。为此,在参考类似工程成功案例的基础上,经参建各方研究决定:本工程采取大面积顺作、边缘局部逆作的顺逆结合施工方式[5],即:本工程9轴以西地下室结构采取顺作法施工,东侧9轴至11轴两跨采取逆作法施工。

2 顺逆结合施工总体方案设计

2.1 总体思路

(1)在基坑东侧支护桩及桩顶冠梁施工完成的条件下先进行基坑土方开挖,此时在支护桩临空侧预留反压土,通过预留的反压土,减小支护桩结构的内力、变形[6];同时借助预留反压土和悬臂桩协同支护的方法可有效控制基坑开挖至坑底时的基坑变形[7]。

(2)以B1层顶板梁结构为逆作施工界面层。

(3)逆作区桩孔内结构随顺作区地下室结构同时施工,作为逆作法施工竖向支承桩柱[8]。

(4)顺作、逆作区B1顶板梁同步施工,并于该标高位置设置支撑梁撑住支护桩,至此开始挖除前期预留的反压土,进入逆作施工阶段。

(5)反压土分三步挖除,每挖除一步土交替施工B2层顶板梁、B3层顶板梁和基础底板,最后再自下而上补齐余留地下结构。

2.2 顺逆结合施工步骤和流程

结合工程实际,制定本工程顺逆结合施工步骤及流程,如图2所示。

图2 顺逆结合施工步骤及流程

3 关键施工步骤技术要点

3.1 基坑开挖及支护桩侧反压土留设

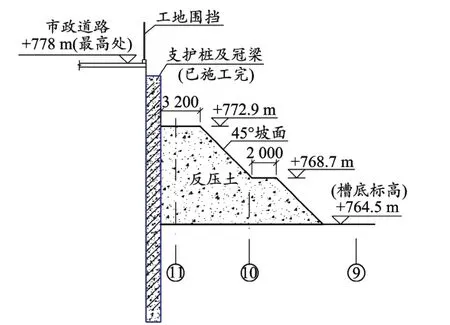

由于锚索无法施工,为保证基坑东边坡的安全,在基坑开挖时支护桩临空侧留设反压土,为支护桩施加反向荷载部分抵消桩后土压力,反压土留设形状尺寸如图3所示。

图3 反压土留设详图

基坑开挖中要严格控制开挖范围和尺寸,防止反压土土体受扰动,以保证土体对支护桩的反压效果;反压土体水平表面浇筑100 mm厚细石混凝土,45°斜坡面喷射C20细石混凝土作封面处理。同时,支护桩顶设置水平位移和沉降监测点,监测期为从基坑开挖开始,直至地下工程完成为止[9]。

3.2 竖向支承桩柱施工

工程逆作区域竖向支承桩柱采用工程本体基础桩和结构柱,该结构需在逆作施工前随顺作区域结构同时施工完成。基础桩径有1 000 mm、1 200 mm,桩上结构柱截面尺寸800 mm×800 mm,一桩一柱设计。竖向支承桩柱施工内容包括:桩基础施工、桩孔内基础底板及基础梁施工、桩孔内柱及梁头施工,具体施工要求如下:

(1)竖向支承桩施工

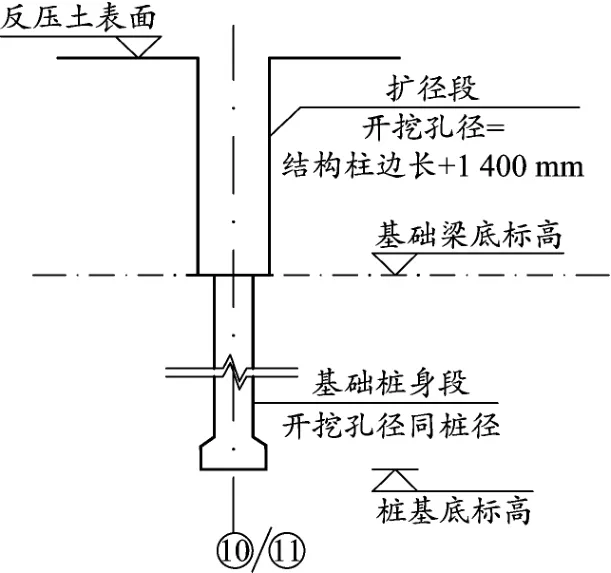

竖向支承桩采用人工挖孔桩,从反压土表面往下开挖,成孔孔径分两段:基础梁下表面标高以下为桩身部分,孔径为桩直径;以上部分孔径扩大,为相应位置柱截面尺寸两边各加700 mm,为桩上基础梁、结构柱及预留梁头施工提供操作面,具体如图4示意。

图4 逆作区竖向支承桩开挖示意

支承桩施工严格按照设计图纸组织施工,施工中控制好钢筋笼质量、混凝土质量、桩位、孔深、桩顶标高等。施工结束后检验桩的承载力、桩身完整性及混凝土强度[10],合格后进行下道工序。

(2)桩孔内底板、基础梁施工

该结构施工以挖桩孔时每边加宽的700 mm空间作为操作面;以出柱截面200 mm为界留设施工缝。基础梁采取砖胎模施工工艺,砖胎模砌筑完成后进行回填及浇筑垫层,并按照基础防水设计要求施工防水层及防水保护层。孔桩内基础梁及底板施工平面、剖面如图5所示。

图5 桩孔内基础梁施工

基础梁主筋采用直螺纹连接,底板钢筋采用气压焊连接,施工缝钢筋采取钢筋防锈或阻锈等保护措施[11],筋长超出孔壁的稍微往上弯起,便于后期连接时恢复。

孔内基础梁及底板混凝土浇筑完成后,底板周边甩筋接茬区域采用细砂填充至与底板板面平,然后进行下一步桩孔内柱结构施工。

(3)孔内框架柱施工

桩孔内基础梁及底板施工完成后,开始孔内框架柱结构施工。框架柱施工采用传统工艺,模板采用“木胶合板+龙骨+对拉螺栓”体系便于拆装。柱混凝土浇筑完成并拆除模板后,先采用塑料薄膜包裹柱表面,然后柱周孔壁内填充细砂。

(4)孔内框架梁梁头施工

框架梁梁头施工缝留设于出柱面200 mm位置,梁主筋采用直螺纹连接,接头位置按50%比率错开,错开距离300 mm。

3.3 界面层(B1层顶板梁)结构施工

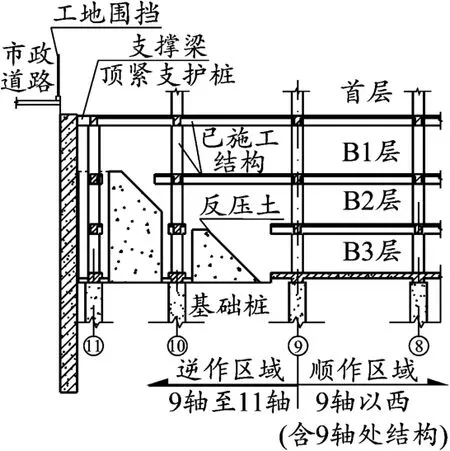

顺作区和逆作区B1层顶板梁同步施工,同时施工水平支撑梁,支撑至东侧支护桩。至此:现场结构施工状态如图6所示。

图6 B1层顶板梁整体施工完成时状态

3.4 9至11轴区域逆作施工

主要包括反压土的挖除和地下室B2、B3层结构及基础底板施工。

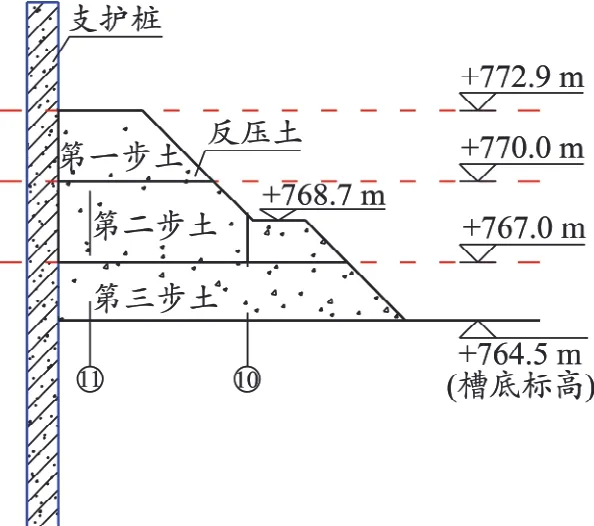

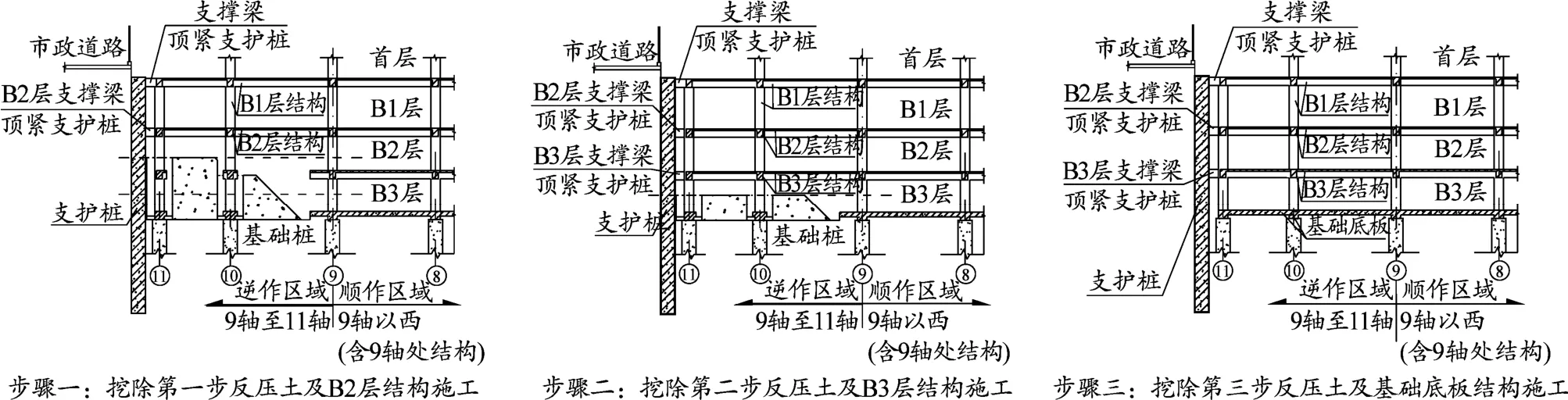

(1)反压土分三步挖除,具体见图7。

图7 反压土挖除分步示意

每一步土开挖要严格控制开挖标高,保证土表面平整度,严禁超挖,完成后,采用小型碾压设备将土整平压实,以为后续逆作楼层结构梁板模板安装提高足够的承载能力。

(2)三步反压土每挖除一步土与B2层、B3层和基础底板结构施工交替进行,即:第一步土挖除后施工B2层顶板梁结构,待结构混凝土强度达到设计要求后拆除模板;再挖除第二步反压土,然后进行B3层顶板梁结构施工,待B3层结构混凝土强度达到设计要求后拆除模板;再挖除第三步反压土至设计槽底标高,最后进行基础底板结构施工。具体步骤如图8所示。

图8 三步土挖除及逆作楼层结构施工步骤示意

(3)最后,自下而上补齐前期挖土阶段预留的顶板出土洞部位结构及其他余留未完结构,直至逆作区域地下室结构工程全部完毕。

4 施工质量保证措施

(1)预留反压土施工阶段,要严格控制开挖范围及尺寸,保证反压土土体不受扰动,确保反压土体对支护桩的侧向支撑作用。

(2)孔桩开挖施工中,要严格控制开挖垂直度,桩孔护壁厚度、配筋、混凝土强度等严格按照设计图纸施工。

(3)工程施工中,涉及较多的钢筋预留甩筋工作,特别是桩孔内施工的基础梁、底板、框架梁梁头等,要保证甩筋位置准确、接头错开等要求,并做好钢筋的防锈和直螺纹接头的保护措施。

(4)逆作施工阶段,要认真处理好新旧混凝土接茬,施工缝位置认真剔除疏松混凝土及浮浆至密实处,确保混凝土结合紧密。

(5)支撑梁随同层梁板结构一同施工并形成一个整体,其位置、尺寸及配筋严格按照设计图纸施工,支撑梁一端顶紧支护桩。

(6)反压土第一步开挖之前,支撑梁混凝土强度达到设计强度的80%以上,以同条件养护混凝土试块为判断依据。

(7)施工中做好信息化监测工作,对边坡进行实时监测,及时了解和分析监测信息[12]。基坑开挖(预留反压土)阶段,每日测量3次;基坑西侧开挖反压土成形,支护桩受力及变形稳定后每日测量2次;如遇基坑边坡出现异常情况,恢复至每日测量3次。支护桩顶位移监测预警值取值:累计位移40 mm、变化速率3 mm/d。监测数据达到预警值时,应立即发出预警,停止基坑作业并通知各方及时分析原因并采取相应措施。

5 结束语

经工程施工全过程基坑监测数据表明,该工程支护桩顶水平位移监测累计值均在40 mm以内,施工期间未发生任何异常现象。在临江高裂隙卵石地质条件预应力锚索无法施工的情况下,提出“预留反压土+顺逆结合施工技术”的施工方案,取得了良好的实施效果,可为类似工程提供借鉴和参考。