SGZ800-800 型刮板输送机与采煤机的协同调速控制技术研究

2021-04-08刘元

刘 元

(阳煤集团一矿机电工区, 山西 阳泉 045008)

引言

在煤矿的自动化生产过程中,刮板输送机和采煤机的协同配合很重要。刮板输送机配合采煤机的采煤速度和采煤量,即根据采煤机的运行速度、方向以及位置和工作时间进行相应的工作制度调整,所以刮板输送机的运行参数变化会比较大[1]。但是,刮板输送机运行功率是在考虑各项影响因素条件下的最大功率,富裕度大,会存在功率浪费的现象,如果刮板输送机的能力不能够满足工作参数变化较大的这种需求,容易造成刮板输送机故障,频繁停机,不仅会缩短刮板输送机的服役寿命,而且严重影响煤矿的生产效率[2]。如果能够使刮板输送机和采煤机协同工作,即根据采煤机的运行参数,对刮板输送机进行相应的速度控制,实现自动化要求,将对煤矿生产产生重大意义。

1 SGZ800-800 型刮板输送机的结构和工作原理

刮板输送机主要由三部分组成,机头、中间部以及机尾,不仅具有较高的结构强度,而且铺设时可以弯曲,机身较低[3]。在机头以及机尾部分,都安装有通过电动机为刮板链输送动力的传动装置。中间部分包括刮板链和中部槽,其中中部槽分为上下两个部分,上部分主要用于运送煤,下部分是回空。中间部分还包括挡煤板和挡煤板附件,主要作用就是在输送过程中及时清除一些运输路上的煤和防止煤在输送过程中掉落。刮板输送机的工作原理是,通过电动机提供运转动力,对链轮进行驱动,链轮被分装在机头和机尾部分,而刮板链和链轮之间存在相互啮合,链轮将驱动力传递给刮板链,驱动刮板链,将采出的煤从机尾部分运送到机头部分。

2 SGZ800-800 型刮板输送机与采煤机协同调速方案的设计

刮板输送机在运行过程中可以为采煤机提供相应的运行方向和牵引力,使采煤机沿着既定的方向进行割煤,如图1 所示。

图1 综采工作面示意图

在采煤的过程中,刮板输送机的销排和采煤机的行走轮相互啮合,采煤机的滑靴通过滑动利用刮板输送机完成往复运动,进行割煤操作,并通过调高技术适应煤层的位置变化。采煤机通过割煤操作将采出的煤放到刮板输送机中,刮板输送机通过刮板链的输送,将煤从刮板输送机的机头输送至机尾部分。

根据刮板输送机和采煤机的工作流程,对刮板输送机和采煤机的系统工作调速方案进行相应的设计:需要对采煤机的运行方向以及采煤机的位置等参数进行实时监控,以便对刮板输送机的运行参数进行设置,通过对采煤机进行割煤的循环过程进行实时监控,匹配相应的刮板输送机运行参数,并将这些运行参数作为参考值,根据后续的工作状态对刮板输送机运行参数进行适当的调整。

为了准确判断采煤机和刮板输送机的工作状态,对刮板输送机的负载电流进行实时监测。当电流保持平稳状态时,运行参数保持不变;当电流的数值发生变化时,表明采煤机的工作状态发生了变化,刮板输送机需要进行相应的运行参数的调整。当负载电流的数值增大时,需要降低刮板输送机和采煤机的协同工作速度,使得电流能够恢复到参考数值,以避免刮板输送机的负载太大;当负载电流的数值变小时,需要调大刮板输送机和采煤机的协同工作速度,以保证运行效率,提高产量。

为了保证采煤机和刮板输送机的协同工作,在开机时也需要进行设置,就是要在对采煤机开机之前,要先对刮板输送机进行开机,在采煤运行结束之后,先进行采煤机的关机,刮板输送机的关机工作需要在输送工作完成之后进行。

3 协同控制系统平台的建立

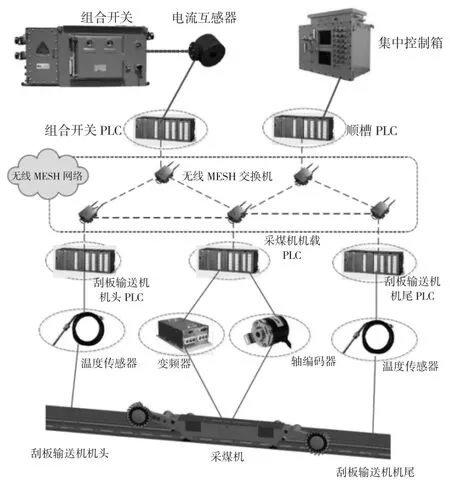

根据刮板输送机和采煤机的协同工作的速度调整方案,对刮板输送机的速度进行系统控制。控制系统主要利用PLC 控制器,对刮板输送机的电流信号和运行速度等参数进行控制,如图2 所示。

图2 控制系统组成

控制系统功能主要包括数据的采集、通信和处理。数据采集部分,主要是利用各类传感器采集采煤机的运行状态参数,包括采煤机的位置、速度等,还包括刮板输送机的电流和温度。采用温度传感器,对刮板输送机的机头以及机尾处的电动机的轴承进行温度数据采集;采用电流互感器对电流数据进行采集;对于采煤机位置的数据采集,采用的是轴编码器,可以通过脉冲计数得到采煤机的实时位置。

数据通信部分,是煤矿实现自动化的重要部分,利用网络搭建相应的通信平台,采用无线交换机对刮板输送机和采煤机的PLC 以及顺槽和开关的PLC 之间进行相互通信,实现实时采集数据的同步及时,能够对调速操作作出及时的反应,而且搭建的无线通信,拥有自组织的特点,就是其中的每一个节点都可以和其他的多个节点相连接通信,不仅使通信的效果更好,而且一个节点失效不会影响整体通信,可靠性很好。

数据处理部分,就是对采集的各项工作运行信号进行相应的处理、判断,对工况状态进行相应的调整,也就是控制刮板输送机和采煤机达到协同工作的步骤。

在对刮板输送机进行速度控制过程中,控制系统的数据采集部分,对采煤机和刮板输送机的运行状态进行实时监测,然后将数据传送到PLC,通过无线交换机,利用网络将数据传送到控制计算机,控制计算机对接受的数据进行处理判断,根据工作状态,判断是否要对刮板输送机进行调速操作,并将执行的指令通过网络传送到刮板输送机的PLC,从而实现刮板输送机和采煤机的协同工作。

4 协同控制系统运行效果

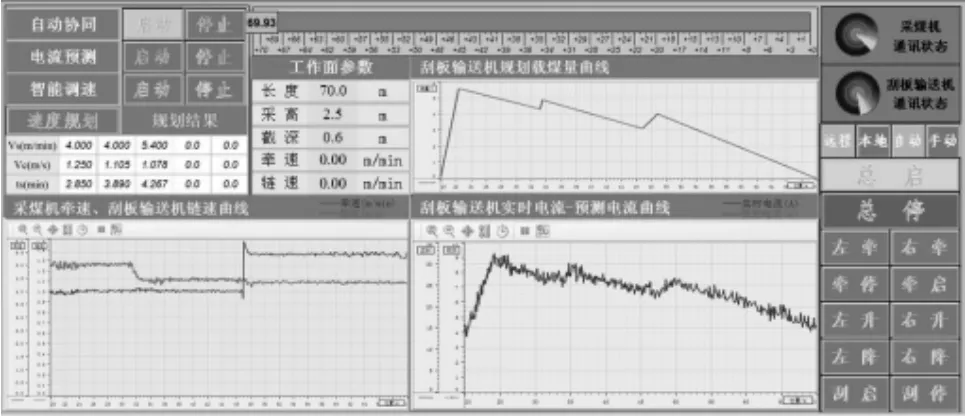

为进一步验证SGZ800-800 型刮板输送机与采煤机协同控制系统的综合性能,首先设计了监控系统,如图3 所示,对设备的运行状态、负载电流等数据进行实时监控。

图3 刮板输送机与采煤机的协同调速监控平台

通过这个监控平台,得到设备的运行信息后,经过判断处理、对比分析(见图4)后,形成相应的操做命令,即需不需要对刮板输送机的运行速度进行相应的调控进行判断。

实践运行表明,运用协同调速控制系统后,SGZ800-800 型刮板输送机的运行效率和电流的预测精度得到明显提高,设备整体的能耗率也有所降低,工作更加平稳,达到了预期效果。由此,验证了该控制系统的可靠性。

图4 工作状态数据对比画面