柴油加氢催化剂的再生及工业应用

2021-04-08张文吉

张文吉

(中国石化 镇海炼化分公司,浙江 宁波 315207)

柴油加氢是以加工直馏柴油馏分和二次加工柴油为主,通过深度脱硫生产低硫、低多环芳烃、低密度、高十六烷值的清洁柴油的生产工艺[1-3]。柴油加氢装置使用的催化剂在一个运行周期内,由于原料中的多环芳烃和烯烃聚合结焦积碳及有机金属化合物分解后金属沉积等原因,使催化剂逐渐失活。

本工作考察了某炼油厂柴油加氢装置催化剂的再生过程及再生后催化剂的性能,为其他同类装置的长周期运行提供参考。

1 装置简介

某炼油厂柴油加氢装置(以下简称Ⅶ加氢装置)设计规模为3.0 Mt/a,以催化裂化柴油、焦化柴油、渣油加氢裂化柴油为原料,使用柴油深度加氢组合催化剂[4-5],生产满足国Ⅵ标准的精制柴油。装置于2017 年3 月建成开车,2020 年第一次停工检修换剂,第一个周期共运行3 年,反应器入口温度由开工初期的292 ℃逐步上升至317 ℃,催化剂和装置运行接近设计寿命,因此进行检修换剂。同时为降低公司整体的柴汽比、增产石脑油,在装填的催化剂中增加了42 t 裂化剂,裂化剂选用加氢裂化再生裂化剂,设计干点小于180 ℃的石脑油收率7%,脱硫化氢汽提塔同步进行了改造。

2 催化剂的再生

随着反应进行,原料中烃类裂解和不稳定化合物的缩合会在催化剂的表面生焦积碳,导致催化剂的金属活性中心被覆盖[6],从而引起催化剂的失活。另外原料中金属杂质的沉积和催化剂中分子筛结构破碎坍塌、催化剂载体烧结、活性金属聚集或者活性组分流失同样也会使催化剂失活[7]。由结焦积碳引起的失活为暂时失活,而由于金属中毒、催化剂活性组分流失引起的失活为不可再生的永久失活[8]。柴油加氢催化剂失活主要是由于生焦积碳引起的,可以通过氧化燃烧使覆盖在催化剂表面的碳化物和硫化物转换成二氧化碳和二氧化硫,从而使催化剂再生。

首先将失活催化剂通过振动筛(18 ~20 目)进行过筛,分离出符合要求的可再生催化剂和碳粉、瓷球,并进行称重。对再生催化剂取样,分析碳、硫的含量,对再生前后催化剂的性质进行比较。将过筛后的催化剂送入天然气窑炉进行加热。加氢精制及催化剂再生过程需严格控制再生温度,再生温度过高会破坏催化剂载体的结构,温度过低则会降低催化剂的再生效果[9-10],本工作再生过程控制再生温度为450 ℃,平均加热时间6 ~7 h,失活催化剂碳含量降低到一定程度后得到再生催化剂的初成品。加热分为三个阶段:预热段、烧硫段、烧碳段,恒温后把待生剂微孔中的硫碳烧掉。取再生催化剂留样分析。因催化剂F-5 和F-6 主要为Co-Mo-S、Ni-Mo-S,是第Ⅱ类活性中心的催化剂[11],再生后还需将再生好的催化剂补充浸渍有机助剂,把聚集的金属组分重新高度分散、并在硫化过程中转化为高活性的反应活性中心,使催化剂的活性得到恢复。最后再将再生催化剂的初成品通过振动筛(20 目)进行过筛,筛除多余的碳粉和瓷球后得合格再生催化剂。成品经产品检验合格后进行包装计量,送回装置装填。

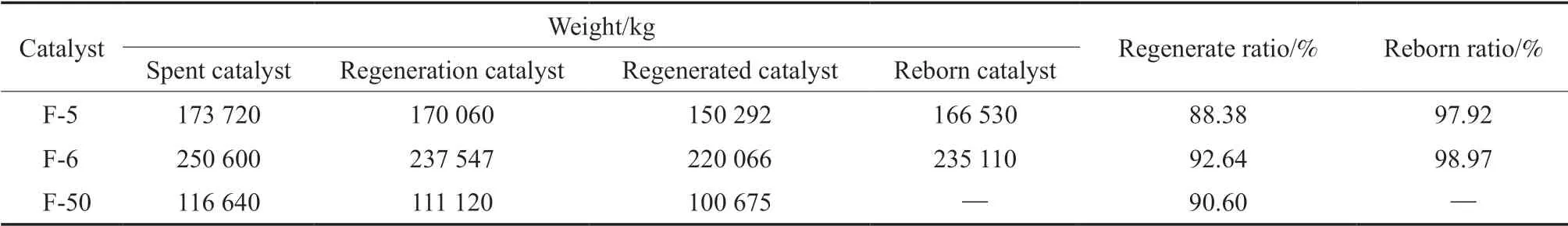

本工作对F-5,F-6,F-50 三种催化剂进行再生。表1 为催化剂再生前后的物料平衡数据。由表1 可见,催化剂整体再生回收率较高,能够满足装填需要。

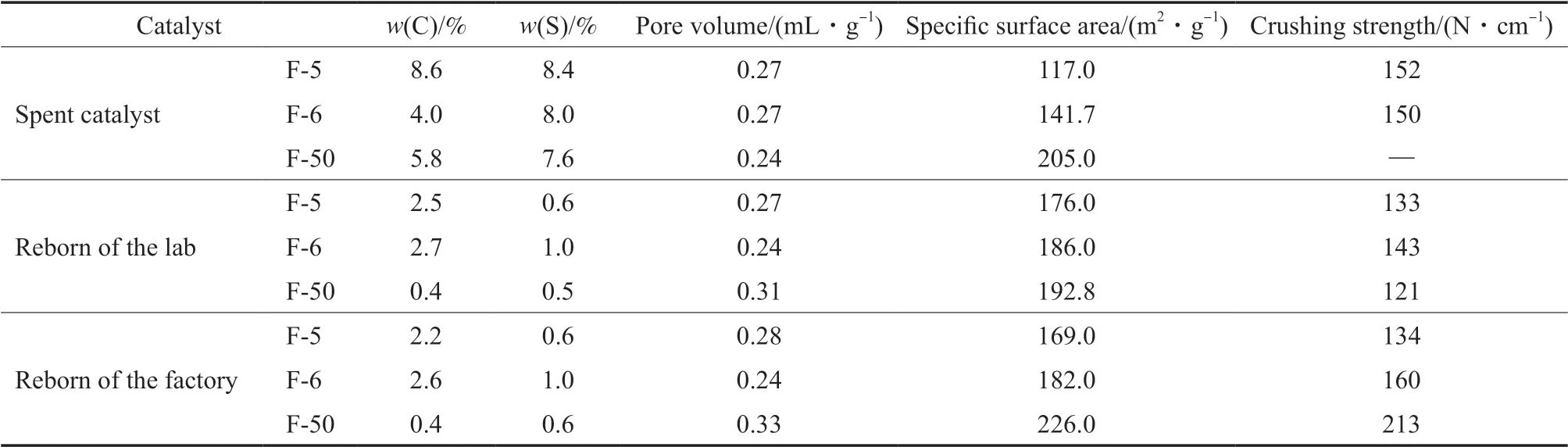

表2 为催化剂再生前后性质对比。由表2 可见,催化剂经过工业再生后各项性能基本都能恢复至实验室再生水平,其中,F-50 的比表面积和压碎强度优于实验室再生结果,且三种再生催化剂的各指标均满足工业应用要求。

表1 催化剂再生前后物料平衡Table 1 Material balance of catalyst before and after regeneration

表2 催化剂再生前后性质对比Table 2 Comparison of properties of catalyst before and after regeneration

3 再生催化剂的装填

Ⅶ加氢装置本次装填再生剂比例较大,共装填再生剂411 t,占所有催化剂装填量的93.4%(w)。从实际装填情况看,根据实时测量的装填堆比调整装填器的转速,控制装剂量,两种再生剂F-6 和F-5的密相装填实际堆比与理论值相近。因催化剂再生会有增重的过程,自然装填实际堆比为0.98 ~1.0 t/m3,超过理论值(0.87 t/m3)。为保持装填体积不变,催化剂装填量较理论装填量增加8 t。由此可见,再生剂有利于提高反应器空间的利用率,降低空速。

Ⅶ加氢装置反应器共三个床层,一床层和二床层仍装填脱氮及芳烃饱和效果更好的Mo-Ni 型再生催化剂,同时根据再生过程的损耗情况补充部分新剂。三床层装填受热力学平衡限制影响小的Mo-Co 型后精制剂,为防止裂化剂因柴油中氮含量过高影响发挥裂化改质的作用,同时为控制裂化段温升,将10%(w)的裂化剂装填在三床层下半部分,这样高温下稳定性更好。

4 运行情况

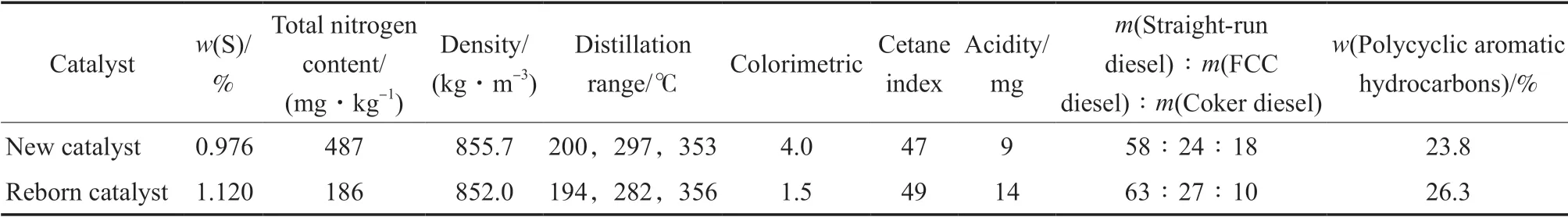

为保证硫化过程各床层温升平稳,在预硫化过程中加注有机氨对裂化剂进行钝化。Ⅶ加氢装置于2020 年5 月2 日完成催化剂的预硫化和钝化,引直馏柴油进行催化剂的初活稳定,2020 年5 月3日逐步掺炼焦化柴油和催化裂化柴油,装置投入运行。为考察催化剂的再生效果,选取两个周期开工初期的物料和运行工况参数进行比对。两种工况下均以直馏柴油、催化裂化柴油和焦化柴油为混合原料,原料分析结果见表3。新剂开工初期加工负荷为290 t/h,其中,Ⅱ套催化裂化柴油直供装置70 t/h,掺炼焦化柴油52 t/h,其余为常减压直馏柴油。再生剂开工初期加工负荷300 t/h,Ⅱ套催化裂化柴油直供装置81 t/h,掺炼焦化柴油30 t/h,其余为常减压直馏柴油。由表3 可看出,两种工况下,原料油密度相近,再生剂原料硫含量较高,从原料组成比例看,再生剂二次油中硫相对难脱的催化裂化柴油占比较高,多环芳烃含量较高,说明再生剂混合原料性质更差。

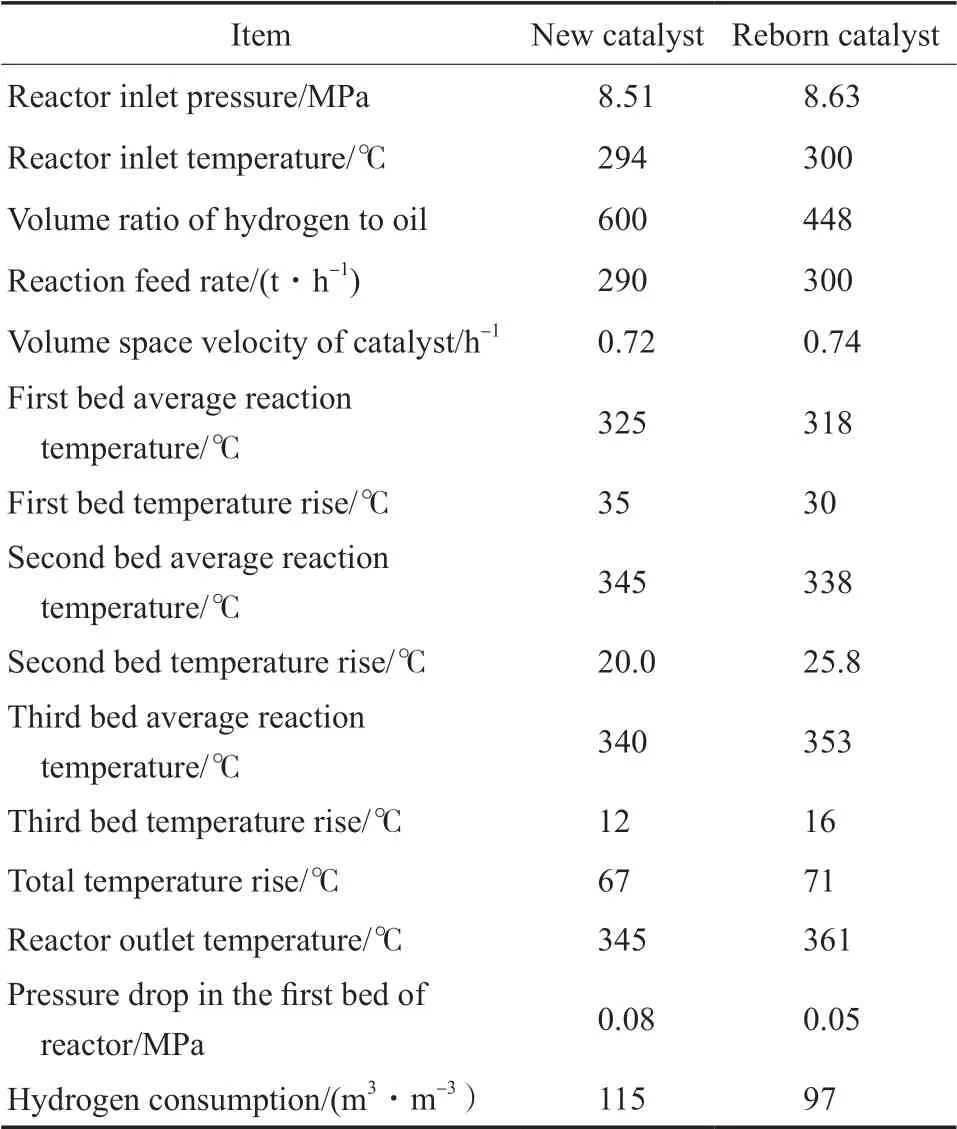

装置的主要工艺参数见表4。

表3 混合原料分析结果Table 3 Analysis results of mixed feedstock

表4 主要工艺参数Table 4 Main operating paramaters

由表4 可看出,再生剂开工初期装置运行负荷略高,在较高的处理量工况下,反应起始温度比新剂上升了6 ℃,反应器总温升比新剂上升了4 ℃。由于总体二次油的比例较低,化学氢耗比新剂工况下减少了18 m3/m3,而通过改变装填方式,反应器一床层的压降比新剂开工初期的小,可见再生剂活性略有下降。反应器一床层最大径向温差5 ℃,二床层最大径向温差2.7 ℃,三床层最大径向温差为2.7 ℃。从运行后的反应器工况可看出,再生剂的活性虽不能完全和新剂相比,但总体活性较高,且通过对装剂过程的严格把控,在用再生催化剂代替新剂使装置长周期运行上存在可行性。

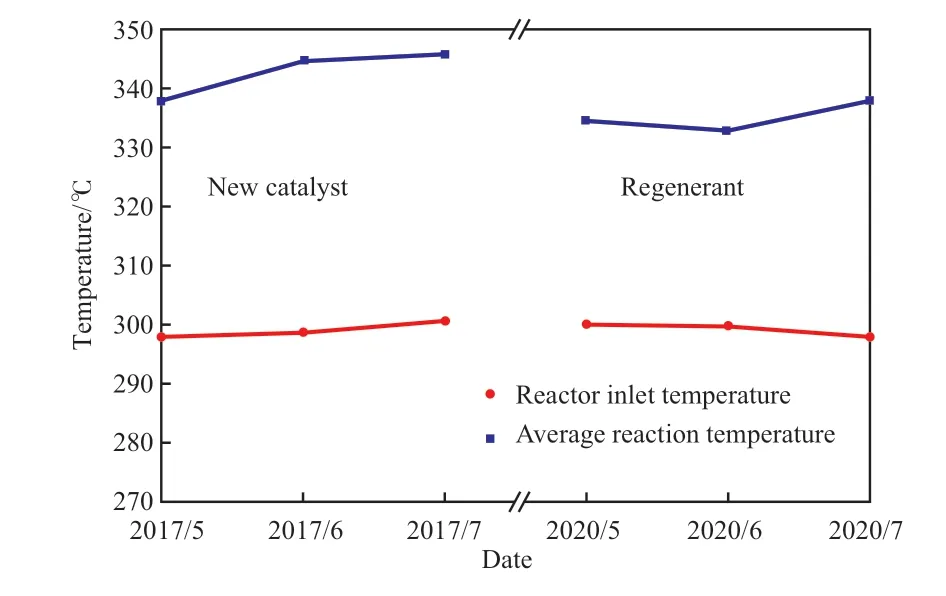

图1 为2017 年使用新剂和2020 年使用再生剂运行初期反应温度随时间的变化曲线。

图1 新剂和再生剂运行初期反应温度随时间的变化曲线Fig.1 Trend chart of reaction temperature at the beginning of start-up of new catalyst and regenerant.

由图1 可见,两种工况下反应器入口温度基本在300 ℃,说明再生剂活性与新剂活性相近,初期的活性较高。平均床层温度新剂比再生剂高8 ~10℃,这主要是因为上一周期平均加工负荷较大,本周期三床层增加了裂化催化剂,轻组分增加,冷却负荷受限,导致加工负荷最高仅能维持原负荷的80%。

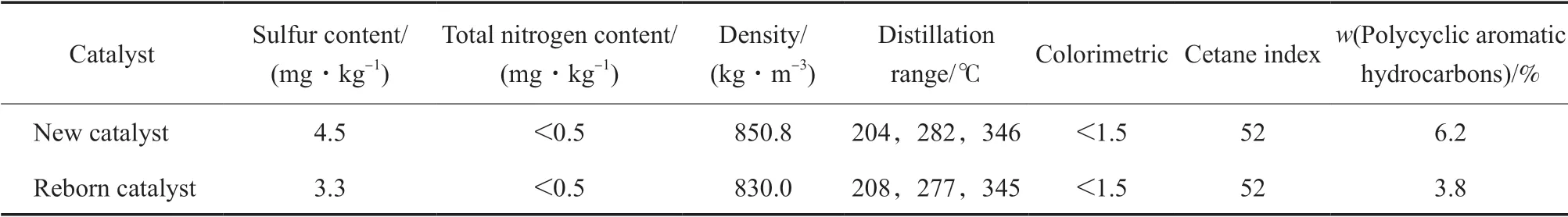

表5 为精制柴油分析结果。由表5 可见,再生剂工况下的精制柴油硫含量能稳定控制在小于等于10 mg/kg 的国Ⅵ车用柴油标准,且其余指标均与新剂工况相近,能够满足工业生产需求。其中,再生剂的精制柴油密度下降至830 kg/m3,超过了新剂的密度的降低情况,除了再生剂性能较高外,也和增加了部分裂化改质剂有关。

裂化再生剂F-50 改质情况见表6。由表6 可见,通过逐步调整反应程度,石脑油收率达6.50%,接近设计值,反映出F-50 再生剂改质效果较好,基本达到设计水平,适合柴油加氢装置的改质使用。

表5 精制柴油分析结果Table 5 Analysisresults of hydrofining diesel oil

表6 裂化再生剂改质情况Table 6 Upgrading of cracking regenerant

5 结论

1)使用再生剂反应器初期入口温度提高至300 ℃左右,精制柴油硫含量可以控制在10 mg/kg以下,满足国Ⅵ车用柴油标准。

2)Co-Mo 型F-5 和Ni-Mo 型F-6 深度加氢脱硫型催化剂在特定的工艺下经过再生和重生,活性恢复良好,有效延长了催化剂的使用周期和寿命。

3)裂化剂F-50 通过再生保留了部分裂化改质性能,石脑油收率达6.50%,适合柴油加氢装置的改质使用。