阻聚措施在丁二烯抽提装置和乙烯装置的应用

2021-04-08蒋明敬

蒋明敬

(中国石化 镇海炼化分公司,浙江 宁波 315207)

丁二烯是生产合成橡胶(丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶)的基础化工原料[1]。丁二烯分子内存在两个双键,化学性质活泼,极易发生自聚反应,引起结焦、堵塞甚至爆炸,产生严重的安全隐患[2]。因此,在储存、运输、生产和加工丁二烯的过程中,均需注意控制丁二烯的自聚反应[3-6]。

中国石化镇海炼化分公司乙烯装置配套的丁二烯抽提装置,采用乙腈为溶剂,产物经第一萃取系统和第二萃取系统两级溶剂萃取、脱轻组分塔(简称脱轻塔)和脱重组分塔(简称脱重塔)两级精馏分离,得到纯度为99.5%(w)的丁二烯产品,年产量160 kt。该装置在运行过程中,萃取系统和精馏系统内丁二烯自聚严重,产生结焦,并在局部引起爆聚,严重影响了装置的运行周期。中国石化镇海炼化分公司乙烯装置中的脱丁烷塔通过精馏将裂解产物中的碳四组分与碳五及以上组分分离。脱丁烷塔中的丁二烯、戊二烯等易聚合物质,在塔盘和再沸器等处聚合,造成结焦,成为影响乙烯装置长周期运行的瓶颈问题。

本工作分析了中国石化镇海炼化分公司丁二烯抽提装置和乙烯装置脱丁烷塔中发生丁二烯聚合的原因,介绍了采取的阻聚措施及应用效果。

1 丁二烯自聚反应机理和阻聚方法

1.1 丁二烯自聚机理

丁二烯聚合反应有多种反应路径,可生成多种不同聚合物[7-9]。丁二烯受热发生二聚反应,生成二聚物 4-乙烯基环己烯或环辛二烯。在氧浓度较高时,丁二烯生成过氧化物,该过氧化物发生自催化聚合,生成丁二烯过氧化物自聚物,组成为(C4H6O2)n,相对分子质量为1 000 ~2 000,是一种浅黄色的高黏度液体。由于丁二烯过氧化物自聚物有过氧键,受撞击或急剧加热时会迅速分解、自燃引起爆炸,造成严重的安全隐患。

丁二烯在少量氧的作用下生成丁二烯过氧化物,该过氧化物在有水或铁离子催化时,O—O 键断裂形成活性自由基,引发丁二烯发生自由基聚合反应,生成爆米花状的丁二烯端基聚合物。该活性自由基一旦生成,在无氧情况下依然可以发生链增长反应,难以终止。

在引发剂或过氧化物作用下,丁二烯单体之间相互加成,生成橡胶状聚合物。该聚合物容易堵塞塔板、换热器,难以清理。

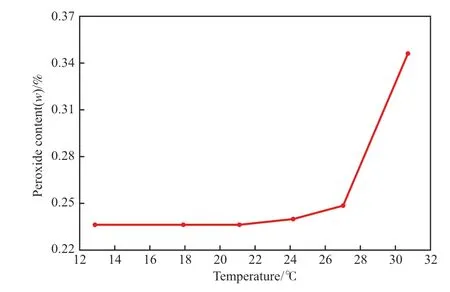

通过对丁二烯聚合机理的分析,发见造成丁二烯聚合生成高聚物的根源是活性自由基。丁二烯装置内微量氧的存在是产生丁二烯活性自由基的关键因素,而铁锈是催化剂,温度则会加快活性自由基的生成速度。温度对丁二烯中过氧化物含量的影响[10]见图1。

1.2 抑制丁二烯聚合的阻聚措施

针对导致丁二烯聚合的几种因素,阻聚措施主要有以下几种[11-14]:1)尽量清除装置中的游离氧,减少丁二烯活性自由基的生成量;2)彻底清除装置中的铁锈,降低丁二烯活性自由基的生成速度;3)降低温度,以降低活性自由基的生成速度,降低聚合反应速率;4)加入阻聚剂,减少活性自由基,促进自由基反应链终止。

常见的阻聚剂有酚类、胺类、亚硝酸钠及复合型阻聚剂等[15]。常用的酚类阻聚剂为对叔丁基邻苯二酚,它含有羟基官能团,容易提供氢原子,使活性自由基终止,从而终止链传递。此过程生成的芳基自由基较稳定,兼具捕获活性自由基的功能。胺类阻聚剂的代表是二乙基羟胺,它捕获系统中游离的微量氧,从而阻止丁二烯聚合。亚硝酸钠是一种很好的抗氧剂,极易与氧结合,生成硝酸钠,可除去系统中的游离氧,从而抑制丁二烯聚合。

图1 温度对丁二烯中过氧化物含量的影响[10]Fig.1 Effect of temperature on peroxide content in butadiene[10].

2 阻聚措施在丁二烯抽提装置的应用效果

2.1 丁二烯抽提装置的流程

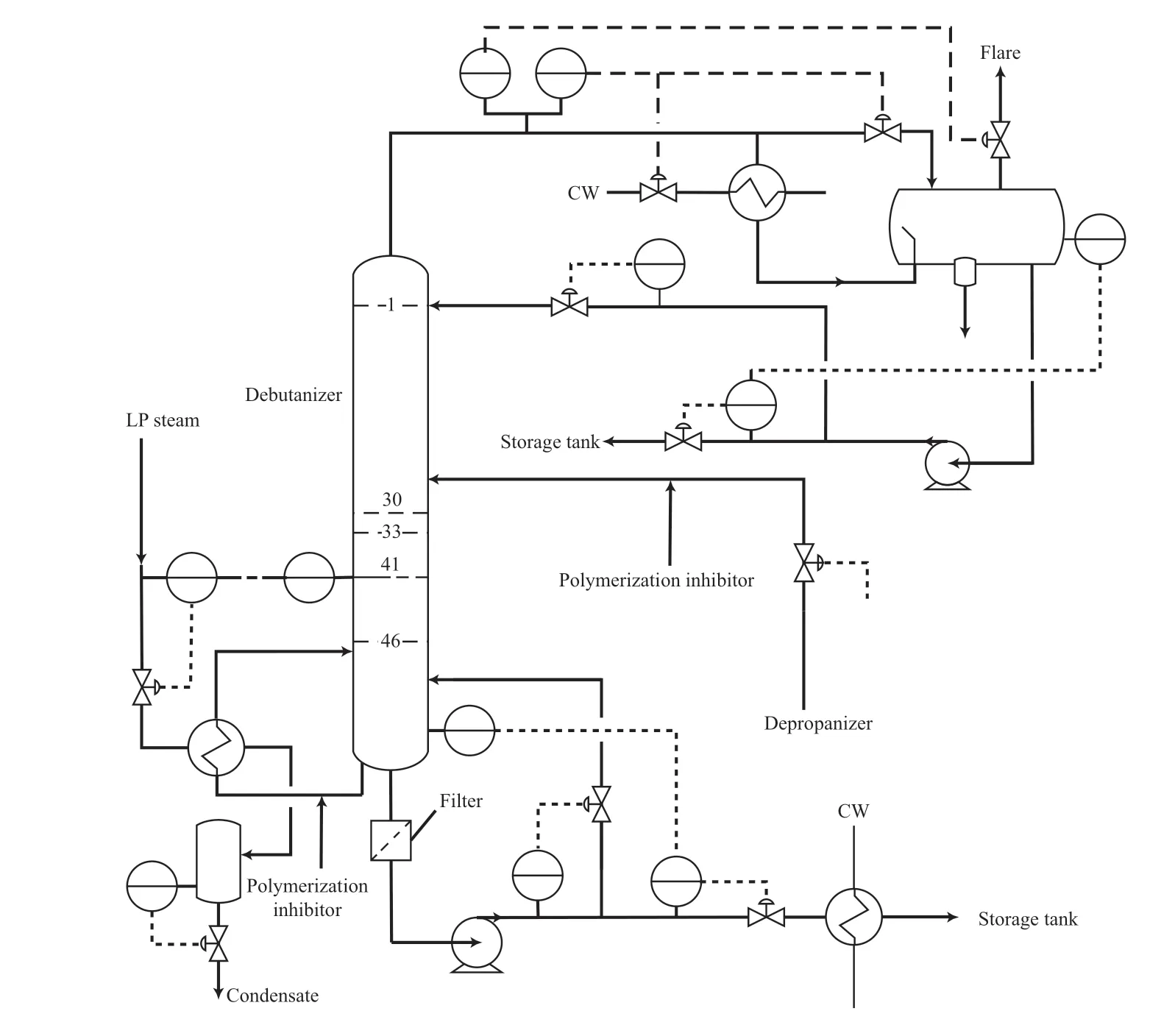

丁二烯抽提装置主要由第一萃取系统、第二萃取系统、脱轻塔、脱重塔组成,工艺流程如图2所示。第一萃取系统、第二萃取系统均为上下塔设置,分为第一萃取系统上塔(简称一萃上塔)、第一萃取系统下塔(简称一萃下塔)、第二萃取系统上塔(简称二萃上塔)、第二萃取系统下塔(简称二萃下塔)。来自乙烯装置脱丁烷塔的混合碳四经过汽化后,进入一萃下塔,循环溶剂乙腈进入一萃上塔,一萃上塔塔顶采出抽余碳四,一萃下塔塔釜采出富含丁二烯及碳四炔烃的溶剂混合物,该混合物进入第二萃取系统;二萃上塔塔顶得到粗丁二烯,二萃下塔侧线抽出乙基乙炔、乙烯基乙炔等碳四炔烃,二萃下塔塔釜抽出溶剂,溶剂回收热量后循环使用;粗丁二烯先进入脱轻塔去除碳三炔烃,然后进入脱重塔脱除碳四炔烃、顺式-2-丁烯、1,2-丁二烯等重组分,在塔顶得到纯度为99.5%(w)的丁二烯产品。

2.2 萃取系统聚合情况及阻聚措施

丁二烯抽提装置从2010 年4 月投用,截止2012 年5 月,因萃取系统结焦严重不得不进行检修,检修过程中将萃取系统4 个塔的塔盘全部拆除,进行清洗,发现结焦现象主要发生在一萃下塔和二萃下塔。一萃下塔的塔盘结焦情况见图3。

图2 丁二烯抽提装置的流程Fig.2 Flow chart of butadiene extraction unit.

图3 一萃下塔的塔盘结焦情况Fig.3 Coke on the tray of T-101B.

通过分析得出萃取系统丁二烯聚合的原因主要有以下几点:1)溶剂品质不好,乙腈溶剂中的丁二烯二聚物含量高;2)采取间断加注的方式向溶剂中加注亚硝酸钠,加注过程中有可能携带微量氧;3)过滤器切换过程中氮气置换不彻底,将微量氧带入溶剂系统。

针对上述原因,从2012 年大修开始,在萃取系统采取了以下阻聚措施:1)严格管理乙腈溶剂品质,控制其中二聚物的含量;2)增设药剂加注设施,采取连续加注方式将亚硝酸钠注入系统,避免将氧气带入系统中;3)加强系统排氧工作,每月15 日和25 日分别对萃取系统的回流罐顶进行排氧;4)机泵检修后,过滤器在拆清后、投用前,用氮气进行彻底置换,确保氧含量低于0.02%(φ)。

2.3 精馏系统聚合情况及阻聚措施

精馏系统运行时,在阀门处会产生爆聚,使阀杆被聚合物挤压变形。在脱轻塔塔釜泵入口的过滤器中发现了爆米花状聚合物,如图4 所示。由图4 可见,清理出的爆米花状聚合物晶莹剔透、色泽光亮、颗粒较大、毛刺长,严重影响了机泵的运行。装置大修时,在脱重塔人孔处也发现有少量聚合物。

图4 过滤器中的聚合物Fig.4 Polymer in the filter.

综合分析得出精馏系统中丁二烯聚合物形成的主要原因是:1)精馏系统的丁二烯浓度高,易发生自聚。2)系统中有少量氧存在,引发丁二烯发生聚合形成爆米花状端聚物。端聚物在过滤器处累积,影响机泵运行;端聚物在阀门死区处累积,在温度作用下继续增长,造成设备损坏。3)人孔处有泄漏,空气中的氧渗入塔内引发丁二烯聚合。

针对造成聚合的原因,在精馏系统采取了以下阻聚措施:1)向精馏系统添加一种复合型阻聚剂,该阻聚剂具有一定的挥发性,既有液相阻聚功能,又有气相阻聚功能。该阻聚剂的阻聚活性因子在精馏系统中发生偶合反应和链终止反应,生成的反应产物又可以重复再生部分活性因子,使阻聚反应继续进行。阻聚剂分两路注入系统,一路从脱轻塔塔顶气相线安全阀根部注入,另一路从脱重塔回流控制阀前导淋处注入。加入阻聚剂后,爆米花状聚合物的色泽逐步变暗,颗粒逐步变小。加入阻聚剂2个月后,聚合物形态趋于稳定,过滤器清理周期明显延长,从不足10 d 延长到20 d。2)在精馏系统流动比较缓慢的部位,比如安全阀根部切断阀。夏天设备受阳光暴晒,温度很高,易产生聚合。解决的方法是加一路流动物料,既降低温度又防止产生死区,另外增加保温减少阳光加热作用。3)加强设备巡检,发现泄漏,及时采取密封措施。

2.4 阻聚措施的应用效果

在丁二烯抽提装置的萃取系统和精馏系统应用上述阻聚措施后,在大修时对萃取系统和精馏系统的塔全部进行化学清洗,除去浮锈,防止铁锈促进聚合物的生成;在重新开车的过程中,精馏系统用抽余碳四加注大量二乙基羟胺进行倒开车,消除系统微量氧,杀灭活性自由基。

通过实施上述阻聚措施,丁二烯抽提装置的运行周期从最初的2 a 延长到4 a,实现了和乙烯装置同步投产,同步检修。

3 阻聚措施在乙烯装置脱丁烷塔的应用效果

3.1 脱丁烷塔工艺介绍

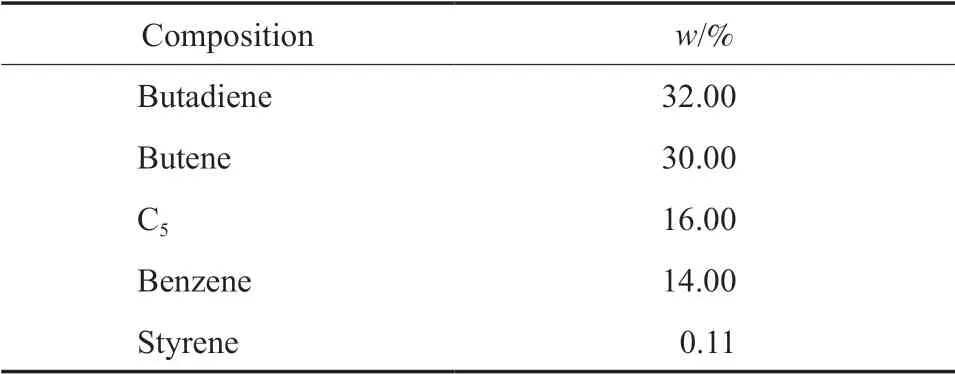

乙烯装置的脱丁烷塔进料来自低压脱丙烷塔塔釜,脱丁烷塔的作用是将碳四组分与碳五及以上重组分切割出来,脱丁烷塔的典型进料组成见表1。由表1 可见,进料中丁二烯的含量高达32%(w)。

表1 脱丁烷塔的典型进料组成Table 1 Typical feed composition of debutanizer

脱丁烷塔上部1 ~40 层塔盘采用浮阀形式,41 ~46 层塔盘采用固阀形式,脱丁烷塔流程见图5。由图5 可见,来自低压脱丙烷塔的进料进入第30 层塔盘,塔顶气相通过冷却水冷凝,一部分作为塔回流,另一部分作为混合碳四产品采出。塔底再沸器采用低压过热蒸汽进行加热,塔釜裂解汽油冷却后送往罐区。

3.2 脱丁烷塔结焦情况

2014 年装置开工时,下塔压差为4.5 kPa(设计下塔压差为11 kPa)。2016 年1 月脱丁烷塔开始出现塔压差上升、塔釜裂解汽油中夹带混合碳四、塔顶混合碳四夹带碳五的现象。2016 年下半年,塔压差上升速度加快,至2017 年6 月28 日前,下塔压差升至12 kPa 左右;2017 年6 月28 日当天塔压差发生突变,突然升至20 kPa 以上。在后续运行过程中,脱丁烷塔频繁波动,无法正常操作。2017 年12 月18 日取样发现塔釜裂解汽油中碳四含量最高达1.38%(w),超过正常情况下工艺控制的不大于0.35%(w)的要求。

3.3 结焦原因分析及应对措施

从脱丁烷塔进料组成可知,塔内含有大量的丁二烯、戊二烯等二烯烃,容易发生聚合结焦,结焦主要原因与丁二烯抽提装置类似,是塔内温度高和存在微量氧导致的。通过对塔顶冷凝器冷却水流量进行监测,发现冷却水量只有大检修开车时的一半左右,塔顶物料冷却不下来,塔压差升高,整个塔温度升高;另外在切换过滤器时,投入运行的过滤器没有严格要求氮气置换,将微量氧带入系统造成结焦。

针对上述原因,采取了一系列阻聚措施:1)在塔顶回流线和塔底再沸器入口加注阻聚剂,降低物料聚合速度。2)阻聚剂中配有一定比例的分散剂,分散已经形成的结焦物。3)对塔顶冷凝器采用反冲洗方案,增加塔顶冷凝器冷却水流量,保持塔釜操作温度不再上升。4)过滤器和机泵切换后,在投入系统前进行彻底的氮气置换,确保氧含量小于0.02%(φ)。

2018 年停工大修时,对脱丁烷塔进行了彻底的化学清洗,对塔顶冷凝器进行改造,增加了换热面积,开工后降低塔的运行压力,降低塔顶和塔釜温度,设备切换作业时严格执行氮气置换方案,确保氧含量小于0.02%(φ)。从2018 年6 月至2020 年6 月,脱丁烷塔运行平稳,再沸器切换周期达到1.5 a 以上,塔压差没有升高,塔顶混合碳四中碳五含量小于0.1%(w),塔釜裂解汽油中碳四含量小于0.3%(w)。

图5 脱丁烷塔的流程Fig.5 Flow chart of debutanizer.

4 结论

1)造成丁二烯聚合的根本原因是活性自由基的产生,可采取消除微量氧、清除铁锈、加入阻聚剂和降低温度等措施阻止丁二烯聚合。

2)分析了丁二烯抽提装置中丁二烯聚合的原因,采用氮气彻底置换,定期排氧,加注亚硝酸钠、二乙基羟胺和复合阻聚剂,消除局部高温和化学清洗等阻聚措施,减少了丁二烯聚合物的生成,缓解了装置内部结焦严重的问题,装置运行周期从2 a延长为4 a。

3)分析了乙烯装置脱丁烷塔中二烯烃聚合的原因,采用加注阻聚剂、降低塔顶温度、氮气置换排氧、化学清洗等阻聚措施,使脱丁烷塔再沸器切换周期达到1.5 a 以上。