纯碳/碳材料烧蚀对飞行器等离子体流场的影响

2021-04-08聂春生袁野周禹黄建栋陈轩张青青

聂春生, 袁野, 周禹, 黄建栋, 陈轩, 张青青

(1.中国运载火箭技术研究院 空间物理重点实验室, 北京 100076; 2.中国航天空气动力技术研究院, 北京 100074)

0 引言

高速飞行器在大气层飞行过程中,与空气发生强烈相互作用,在其头部形成强激波,波后空气温度增大,发生离解和电离等各种化学反应,在其周围形成高温流场等离子体,同时在其表面形成粘性边界层,对飞行器表面产生很强的气动加热,导致飞行器表面温度急剧升高,烧蚀防热型表面材料发生烧蚀。烧蚀产物进入空气边界层流场,又与流场中的高温空气进行复杂化学反应,对飞行器周围空气流场中组分浓度和等离子体分布产生影响,从而影响飞行器通信[1]。研究飞行器表面防热材料烧蚀产物对其周围流场等离子体分布的影响,对于飞行器的突防和反突防系统设计有着非常重要的意义。

在等离子体形成机理及分布特性研究方面,国内外以战宙飞船、航天飞机、星球探测飞行器等目标与通信特性影响的预测评估为应用背景,开展了大量的物理建模研究。国内邵纯等[2]、张威等[3]学者采用数值模拟的方法研究了碳基和碳/酚醛防热材料在不同烧蚀条件下的热解气体流率、烧蚀量等烧蚀特性及其对流场热化学参数、电子数密度等特性的影响规律;高铁锁等[4-5]针对高速再入体开展了烧蚀流场计算分析,分析了包含和不包含碳/酚醛烧蚀产物再入小钝锥的绕流和尾流流场,分析了烧蚀产物对流场电子数密度、温度等流动参数的影响,结果表明烧蚀产物对流场红外辐射特性具有重要影响;魏叔如等[6]开展了碳/碳材料烧蚀对层流和湍流电离边界层影响的计算方法研究,计算结果表明烧蚀对边界层电离特性有很大影响,有烧蚀工况的边界层中电子数密度数值比相同条件下的纯空气边界层中电子数密度数值高1~2个数量级,但上述规律没有进行试验验证。国外Keenan等[7-8]采用比较精确的耦合方法,在烧蚀壁面边界,通过质量及能量守衡方程把烧蚀体和气体流场耦合起来求解,研究了不同飞行速度下碳基材料烧蚀对流场温度、组分等参数的影响。

总的来看,通过数值模拟的方法评估防热材料烧蚀产物对流场等离子体分布的影响存在两个技术难点:1)微量烧蚀材料体系热化学烧蚀模型的建立。不同表面材料的表面烧蚀反应过程不同,对等离子体流场的影响也有较大差别,因此需要针对不同的表面材料建立相应的烧蚀反应模型。2)化学非平衡气体动力学方程与烧蚀壁面边界条件的耦合计算。在此方面存在两个主要问题:一是由于往往存在着包括表面催化、氧化、烧蚀与热解等复杂的气体表面相互作用,气体表面边界条件会非常复杂,出现了涉及到材料特性、输运特性的表面质量和能量平衡方程,表面边界方程在流场中的求解算法十分复杂,难以建立烧蚀壁面边界条件及其与气体动力学方程的耦合计算方法;二是空气流场中烧蚀组分增加带来的数值计算量大的问题。因此难以构建准确的计算模型以开展数值模拟研究,必须通过开展试验对不同防热材料烧蚀产物对高温流场等离子体的影响规律进行研究,对数值方法的结果进行验证,为修正和完善计算模型提供数据支撑。

近年来,随着风洞技术的发展和测量手段的进步,相关试验研究在各类风洞设施上广泛开展,例如袁野等[9]在高频等离子体风洞上研究了碳/碳和碳/碳化锆两种复合防热材料烧蚀情况下对下游流场的影响,结果表明在石英管中如果材料发生烧蚀,那么试验段下游流场中的电子数密度会降低,碳/碳化锆材料在降低下游流场的电离度和焓值方面优于碳/碳材料;上述工作加深了对碳基材料的烧蚀特性及对下游流场的影响规律,但无法直接对飞行器表面材料发生烧蚀并与高温边界层流动相互耦合影响下空间流场的电子数密度变化规律进行验证。

碳/碳复合材料,即以碳纤维增强碳基体所组成的复合材料,因其卓越的高温性能而在航空航天领域得到广泛应用,如导弹头部鼻锥、飞行器机翼等。为深入研究采用碳纤维增强类复合材料的高速飞行器发生烧蚀后对空间等离子体流场特性的影响规律,本文在高频等离子体风洞中采用朗缪尔探针和柱塞量热计等测量手段,研究了球锥外形飞行器采用纯碳/碳材料在不同烧蚀条件下对周围绕流流场中电子数密度的影响规律。

1 试验方法

1.1 试验设备

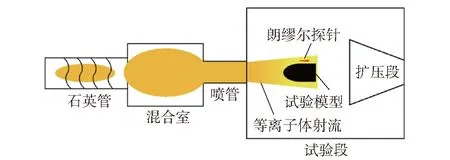

高频等离子体风洞采用高频感应加热方式对气体进行加热,可以产生纯净的感应耦合等离子体(ICP)高焓气流,有效消除气流污染对流场中电子数密度分布的影响,是开展防热材料烧蚀产物试验研究的理想设备[10]。本研究在中国空气动力研究与发展中心的高频等离子体风洞上开展,风洞布局示意图如图1所示,其主要性能指标为:

1) 电源功率1 000 kW;

2) 振荡频率440 kHz;

3) 气流焓值为5~50 MJ/kg;

4) 驻点压力为3~30 kPa;

5) 最大运行时间50 min.

图1 高频等离子体风洞布局示意图Fig.1 Schematic diagram of high-frequency plasma wind tunnel

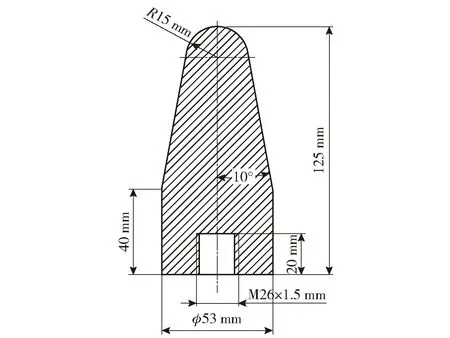

试验模型采用球锥外体,锥身的半锥角为10°,头部半径为15 mm,如图2所示。试验模型有两类,分别为铜制的水冷金属模型和纯碳/碳材料的复合材料模型。

图2 风洞试验模型Fig.2 Wind tunnel test model

1.2 测量方法

1.2.1 电子数密度

试验中采用朗缪尔探针法测量流场的电子数密度。朗缪尔探针法是一种方法成熟、应用广泛的接触式诊断方法[11],采用一个或几个插入等离子体中的“面积小得可以忽略”的导电电极,通过测量等离子体流场中探针的伏安特性曲线,从而得到等离子体参数[12],其具体原理如下。

如果探针是孤立绝缘的,则由于电子的平均热运动速度远大于离子的热运动速度,开始时单位时间内打在探针表面上的电子数远大于离子数,探针表面逐渐积累起负电荷,从而使探针相对于其附近未被扰动的等离子体电位(即空间电位)的差值为负值。这个负电位差将排斥电子,吸引离子,在探针表面附近空间形成一个正的空间电荷层(亦称离子鞘层)。这个空间电荷层逐渐增厚,直到最后在单位时间内到达探针表面的电子和离子数目达到平衡为止。这时探针表面的总电流为0 A,其表面的负电位将不再改变,此时的负电位称为悬浮电位Vs. 当外加偏置电源使探针相对于空间电位的电位差不等于悬浮电位Vs时,就会有电流通过探针。试验测量探针电流随偏置电压Ub的变化,就可以得到朗缪尔探针伏安特性曲线,由此可得电子温度,在此基础上引入离子在鞘层边界的平均速度(玻姆速度),并考虑等离子体电子数密度与鞘层边界电子数密度的关系[13-15],则最终探针附近流场的电子数密度Ne可由(1)式计算:

(1)

式中:I为测量结果中的离子饱和电流(A);A为柱状探针侧面积(m2);k为玻尔兹曼常数;Te为电子温度(eV);m为离子质量,对于本实验可近似取NO+质量4.98×10-26kg;e为元电荷电荷量,e≈1.6×10-19C.

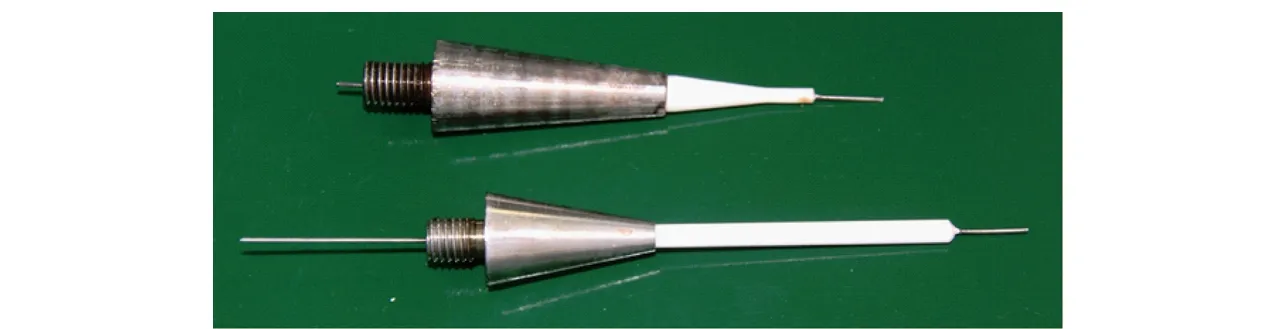

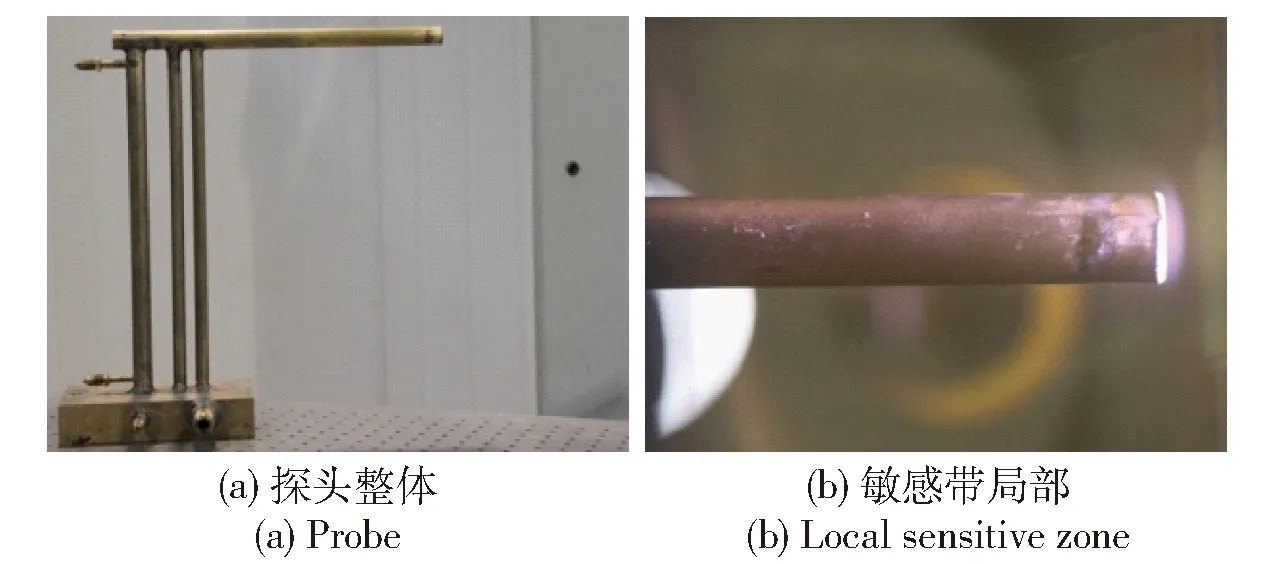

试验所用钼丝朗缪尔探针如图3所示,其中探针有效部分的直径为1 mm、长度为15 mm.

图3 朗缪尔探针照片Fig.3 Langmuir probe

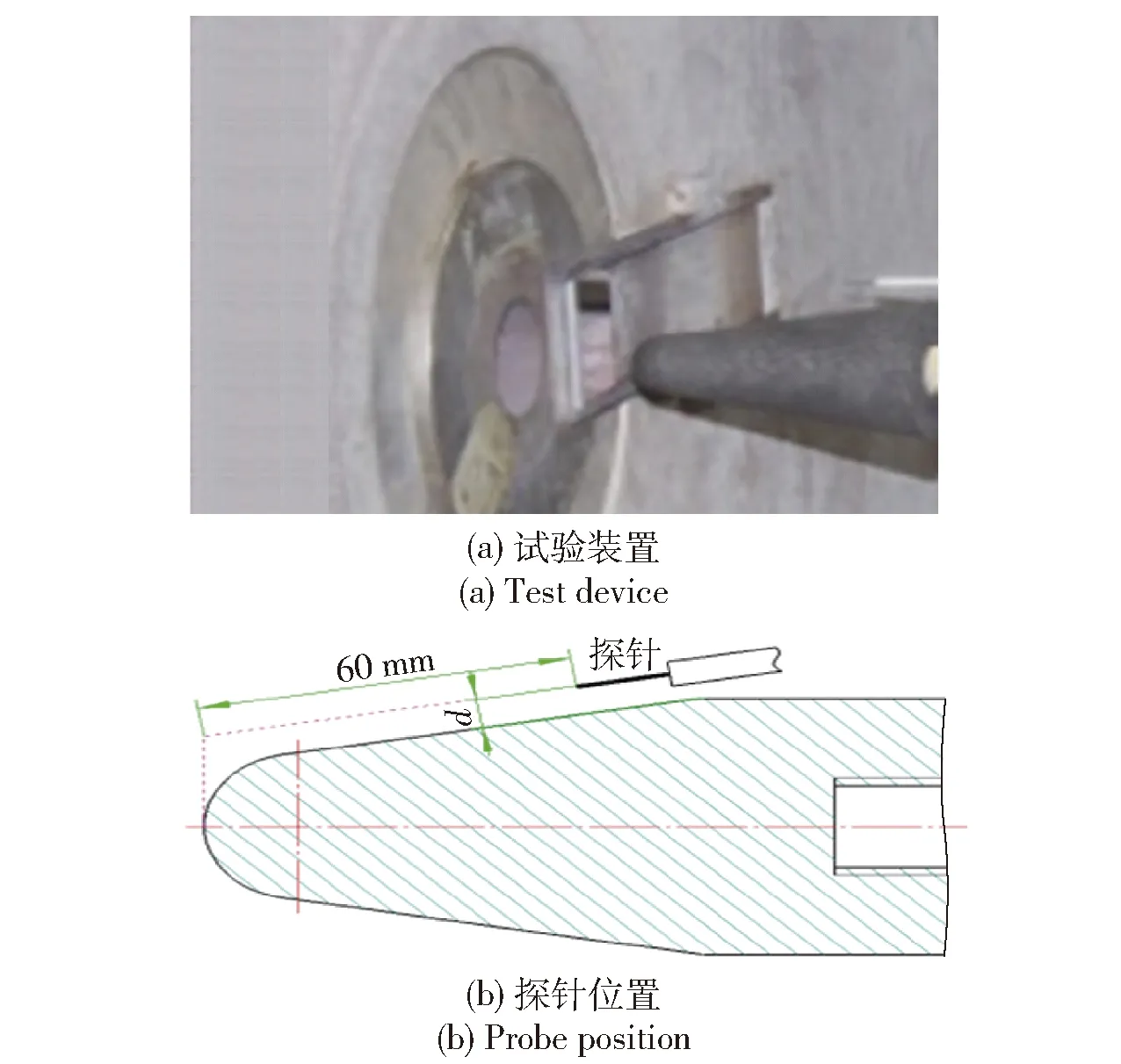

试验前,将模型通过高硅氧转接在特制的水冷支架上,水冷支架固定在支座上,保证试样中心在风洞气流轴线上,模型前端距离喷管出口50 mm,将朗缪尔探针倾斜布置在送进支架上,送进系统的送进距离保证探针可以送到距离模型表面一定位置,模型固定支架及探针送进支架如图4所示。图4中,d为朗缪尔探针与模型表面的距离。

图4 试验模型安装及朗缪尔探针测试方案Fig.4 Test model installation and Langmuir probe test plan

试验中,通过调整送进系统送进距离,保证朗缪尔探针与模型表面的距离d为3 mm、6 mm、9 mm、12 mm、15 mm等5个值。朗缪尔探针前端距离试验模型球头驻点60 mm(沿母线方向)。

风洞开启时,等离子体发生器首先通入氩气起弧,之后过渡为空气,调整空气的进气流量和风洞电源系统的电压,保证试验状态达到设置的参数。待流场状态稳定后,启动送进系统,将朗缪尔探针送入距离试样表面特定位置并停留0.5 s,测量流场的电子数密度。在试验模型烧蚀过程中,可反复启动送进系统,送到同一位置,多次测量不同时刻的烧蚀流场电子数密度。

1.2.2 模型表面热流

试验前采用和试验模型外形一致的热流校测模型,在其表面布置了柱塞式热流传感器,获得其表面的热流分布,其热流[16]可表示为

qc=ρcpl(ΔT/Δτ),

(2)

式中:qc为计算获得的热流(W/m2);ρ为柱塞材料密度,取8.93×103kg/m3;cp为柱塞温升期间的平均比热,取3.86×102J/(kg·K);l为柱塞长度,取8×10-3m;ΔT为测得的柱塞温升(K);Δτ为温升所用时间(s)。

1.2.3 射流驻点压力

试验前采用直径20 mm的水冷平头皮托压力探头[17]测量驻点压力,测压探头的照片如图5所示。为了保证测试结果的准确性,在试验之前对压力传感器的静态响应进行测试,获得传感器在一定压力范围内的标定系数。在试验中,利用送进系统使压力探头以一定的速度经过整个流场区域,获得射流中心的驻点压力。

图5 水冷平头皮托压力探头Fig.5 Water cooled flat head pitot pressure probe

1.2.4 表面温度测量

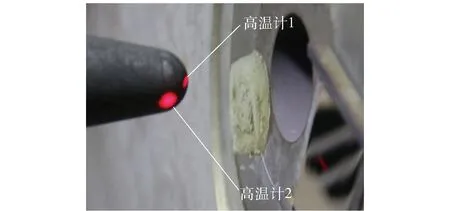

图6 模型表面测温位置Fig.6 Temperature measurement position on model surface

试验中,采用双色高温计[18]测试了模型的球头驻点和锥身前端的表面温度,双色高温计具体参数如表1所示。试验中,高温计自身的瞄准激光可方便地确定高温计测点的位置,两支高温计的测试位置如图6所示。

表1 LumaSense IGAR 12-LO型比色高温计参数

1.3 流场条件

试验研究采用出口直径为60 mm的喷管,该试验的状态参数如表2所示。

表2 试验状态参数

1.4 试验内容

在超音速状态下对铜质水冷模型、纯碳/碳材料模型的高温流场电子数密度进行了测量,其中:铜制水冷模型,研究纯空气流场中的电子数密度分布;纯碳/碳材料模型,研究相同来流条件下材料发生烧蚀后,烧蚀产物对流场电子数密度的影响。

2 结果分析

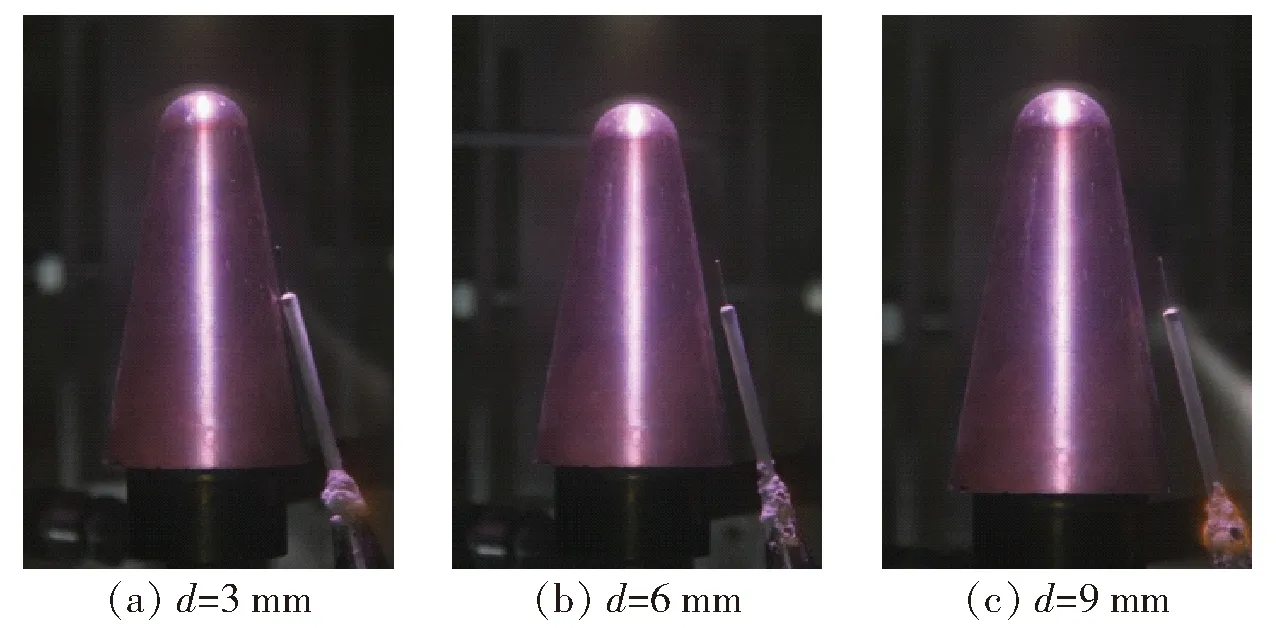

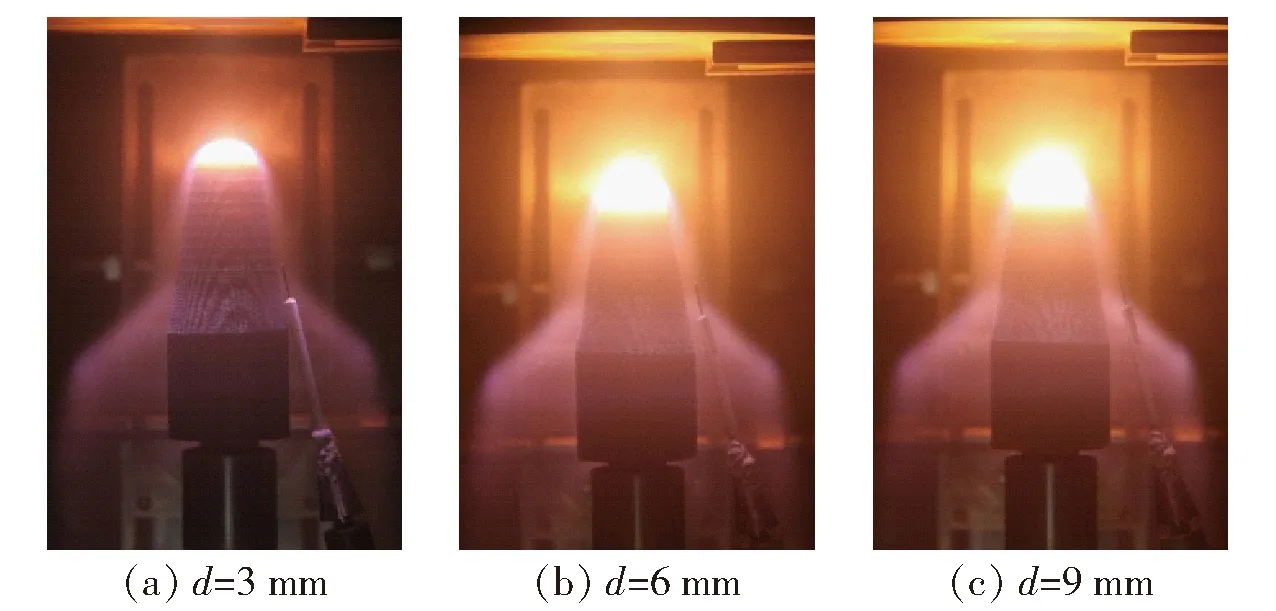

试验过程中,铜制水冷模型开展了5次重复性实验,纯碳/碳材料模型采用了5个试样进行重复性实验,减小由于试样发生烧蚀后外形变化对测试结果的影响。试验过程中,朗缪尔探针测试的部分照片分别见图7和图8所示。

图7 铜质水冷模型及其与朗缪尔探针的相对位置Fig.7 Water cooling copper model and its position relative to Langmuir probe

图8 纯碳/碳材料模型及其与朗缪尔探针的相对位置Fig.8 Pure carbon/carbon material model and its position relative to Langmuir probe

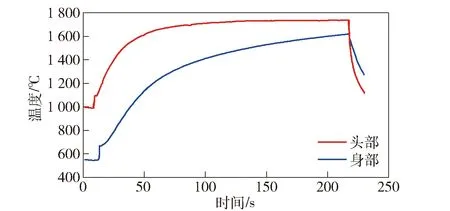

为了获取试验模型在烧蚀条件下流场的电子数密度,实验过程中首先对模型表面温度进行了测试,如图9所示。由图9可见:模型进入流场后其头部温度就达到了1 000 ℃,身部约在25 s超过了1 000 ℃;对于纯碳/碳材料一般当温度大于700 ℃时发生烧蚀[19],因此纯碳/碳材料模型进入风洞流场后,模型的头部就开始发生烧蚀,模型的锥身部分在试验过程中随着温度升高也逐渐发生烧蚀。

图9 纯碳/碳材料模型表面温度Fig.9 Surface temperature of pure carbon/carbon material model

试验前后对5个纯碳/碳材料模型试样的质量进行了测试,从而获得纯碳/碳材料模型在试验过程中的平均质量烧蚀速率,试验中其平均质量烧蚀速率为0.03 g/s左右,如表3所示。

表3 纯碳/碳材料模型的试验结果

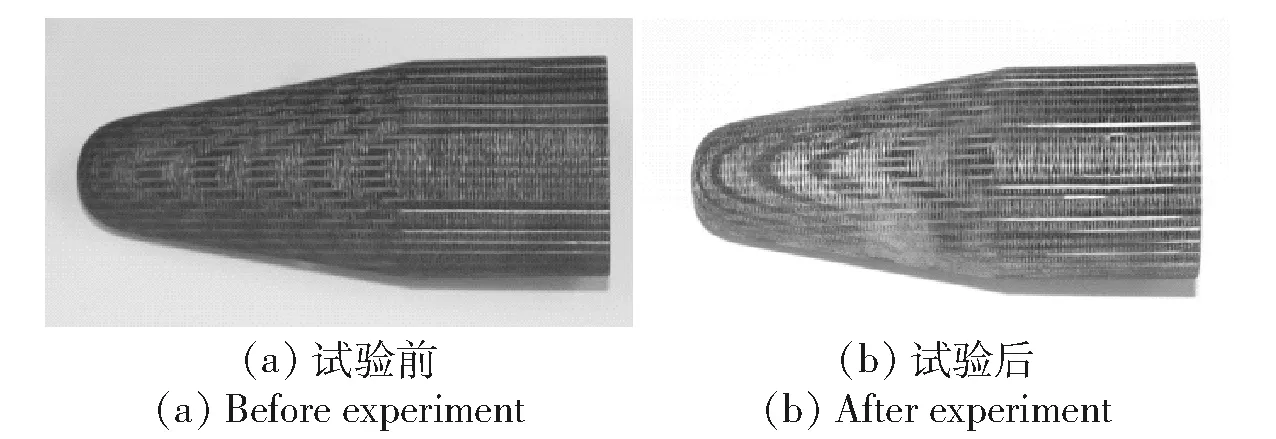

由于试验中纯碳/碳材料处于严重的烧蚀过程中,且头部外形发生显著变化(见图10),因此为了尽可能地减小模型的气动外形变化对绕流流场中电子数密度的影响,考虑到纯碳/碳材料的烧蚀时间较短,因此朗缪尔探针测试结果只取前120 s中多次测试数据的平均值;由于试样不断发生烧蚀和外形的变化,整个烧蚀过程中其表面温度均未达到平衡,表3中各个试样的温度取停车前20 s的平均值。

图10 纯碳/碳材料模型烧蚀前后的表面状态Fig.10 Surface states of pure carbon/carbon material model before and after ablation

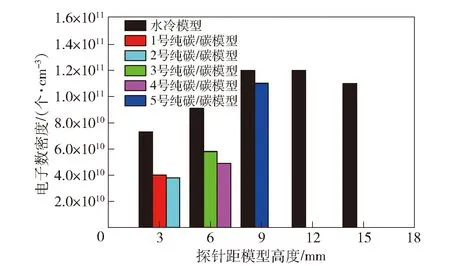

试验模型流场的电子数密度测试结果如表4所示,对于纯碳/碳材料模型,试验中测试了1号试样和2号试样距离表面3 mm位置的电子数密度,测试了3号试样和4号试样距离表面6 mm位置的电子数密度,测试了5号试样距离表面9 mm位置的电子数密度。试验结果分析可见:1)在距离模型表面3 mm和6 mm位置,纯碳/碳模型试样的烧蚀绕流流场的电子数密度均低于铜质水冷模型相同位置的电子数密度;在距离表面9 mm的位置纯碳/碳模型试样与铜质水冷模型的电子数密度相当。2)对于纯碳/碳材料模型的烧蚀绕流流场,电子数密度随着距离表面位置的增大而增大。3)对比纯碳/碳模型的5个试样结果,结合表3各试样的烧蚀速率,可以发现纯碳/碳材料模型发生烧蚀后的流场电子数密度均随着质量烧蚀速率的增加而减小,如图11所示。

图11 烧蚀情况对不同位置流场电子数密度的影响Fig.11 Influence of ablation on electron number density in different positions of flow field

同时,试验中测试了距离铜质水冷模型表面12 mm、15 mm的电子数密度,如表4所示。由表4可以看出,距离铜质水冷模型表面12 mm和15 mm的电子数密度与距离其表面9 mm位置的电子数密度相当,且纯碳/碳材料模型试样烧蚀绕流流场距离试样表面9 mm位置的电子数密度与铜质水冷模型绕流流场距离表面9 mm位置的电子数密度相当。结合图8中纯碳/碳材料模型发生明显烧蚀时绕流流场与探针相对位置的照片,以及图11不同位置和烧蚀状态下的流场电子数密度,可以认为:在距离试样前端60 mm的位置,含烧蚀产物的绕流流场厚度在6~9 mm之间。

表4 流场电子数密度试验结果

从高温流场电子密度产生的物理本质分析,流场中的电子密度主要由NO发生电离反应产生,但是由于碳/碳烧蚀壁面的氧化反应,消耗部分O原子生成CO,使得近壁面附近的NO浓度降低,因此使壁面附近的电子密度降低,并且由于烧蚀量增大,消耗的O原子更多,电子密度下降程度更大;而远离壁面的流场受烧蚀影响较小,因此电子密度几乎不受影响;并且烧蚀量越大,壁面附近烧蚀流场中的电子密度降低越多。

3 结论

本文采用高频等离子体风洞研究了纯碳/碳材料烧蚀对高温流场的电子数密度的影响,试验结果表明:

1) 当纯碳/碳材料模型处于明显的烧蚀状态时,含有烧蚀产物的绕流流场的电子数密度低于铜质水冷模型纯空气绕流流场的电子数密度。

2) 纯碳/碳材料烧蚀后的流场电子数密度均随着质量烧蚀速率的增加而减小。

3) 纯碳/碳材料烧蚀产物仅影响距离壁面一定距离流场的电子数密度,远离壁面的流场中电子数密度与纯空气流场接近。

参考文献(References)

[1] 乐嘉陵, 高铁锁, 曾学军, 等. 再入物理[M]. 北京: 国防工业出版社, 2005.

LE J L, GAO T S, ZENG X J, et al. Reentry physics[M]. Beijing: National Defense Industry Press, 2005. ( in Chinese)

[2] 邵纯,王璐,陈伟芳. 碳基材料烧蚀下的热化学非平衡流场数值模拟研究[J]. 工程力学, 2016, 33(2):249-256.

SHAO C, WANG L, CHEN W F. Numerical simulation for thermochemical nonequilibrium flow under carbon based material ablation condutions[J]. Engineering Mechanics, 2016, 33(2):249-256. ( in Chinese)

[3] 张威, 曾明, 肖凌飞, 等. 碳- 酚醛材料烧蚀热解对再入流场特性影响的数值计算[J]. 国防科技大学学报, 2014, 36(4):41-48.

ZHANG W, ZENG M, XIAO L F, et al. Numerical study for the effects of ablation and pyrolysis on the hypersonic reentry flow[J]. Journal of National University of Defense Technology, 2014, 36(4):41-48.( in Chinese)

[4] 高铁锁, 董维中, 张巧芸. 高超声速再入体烧蚀流场计算分析[J].空气动力学学报,2006,24(1):41-45,50.

GAO T S, DONG W Z, ZHANG Q Y. The computation and analysis for the hypersonic flow over reentry vehicles with ablation [J].Acta Aerodynamica Sinica, 2006,24(1):41-45,50. (in Chinese)

[5] 董维中,高铁锁,张巧芸.高超声速三维碳/碳烧蚀流场的数值研究[J].空气动力学学报,2001,19(4):388-394.

DONG W Z, GAO T S, ZHANG Q Y. Numerical simulation of 3-D graphite ablation flowfields over a hypersonic reentry blunt body [J]. Acta Aerodynamica Sinica, 2001,19(4):388-394.( in Chinese)

[6] 魏叔如,王策,王福汉. 碳/碳材料烧蚀对电离边界层的影响[J]. 空气动力学学报,1989, 7(4):407-416.

WEI S R, WANG C, WANG F H. Carbon/carbon materials composition ablation effects on ionized boundary layer[J]. Acta Aerodynamica Sinica, 1989,7(4):407-416.

[7] KEENAN J, CANDLER G. Simulation of graphite sublimation and oxidation under re-entry conditions[C]∥Proceedings of the 6th Joint Thermophysics and Heat Transfer Conference. Colorado Springs,CO,US: AIAA, 1994: 1-14.

[8] LACHAUD J, ASPA Y, VIGNOLES G L. Analytical modeling of the steady state ablation of a 3D C/C composite[J]. International Journal of Heat and Mass Transfer, 2008,51(9/10):2614-2627.

[9] 袁野,王丽燕, 曹占伟,等. 碳纤维增强类复合材料烧蚀产物对等离子体流场特性影响的实验研究[J]. 兵工学报, 2020, 41(2): 298-304.

YUAN Y, WANG L Y, CAO Z W, et al. Experimental Research on the influence of ablation product of carbon fiber reinforced composite material on the plasma flow field characteristics[J]. Acta Armamentarii, 2020, 41(2): 298-304.(in Chinese)

[10] 潘德贤, 蒋刚, 王国林, 等. 静电探针在高频等离子体风洞中的应用[J]. 实验流体力学, 2014, 28(3): 72-77.

PAN D X, JIANG G, WANG G L, et al. Application of Langmuir probe in high frequency plasma wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(3): 72-77. ( in Chinese)

[11] SREENIVASULU M, PATRA S, GOWRAVARAM M. Powered automatic measuring system for Langmuir probe plasma analysis[J]. Review of Scientific Instruments, 2001, 72(11):4312-4314.

[12] BON-WOONG K, NOAH H. Langmuir probe in low temperature, magnetized plasma: theory and experimental verification[J]. Journal of Applied Physics, 1999, 86(3): 1213-1220.

[13] CHEN F F. Langmuir probe analysis for high density plasmas[J]. Physics of Plasma, 2001, 8(6): 3029-3041.

[14] JESSE A L, ALEC D G. Internal Langmuir probe mapping of a hall thruster with xenon and krypton propellant[C]∥Proceedings of the 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Sacramento, CA, US: AIAA, 20064470.

[15] HUTCHINSON I H. Principles of plasma diagnostics [M]. 2nd ed. Cambridge, UK: Cambridge University Press, 2002.

[16] 丁小恒. 高超声速飞行试验热流密度测量方法与装置研究[D]. 哈尔滨: 哈尔滨工业大学: 2015.

DING X H. Heat flux measurement method and instrument for hypersonic flight test[D]. Harbin: Harbin Institute of Technology,2015. (in Chinese)

[17] 常雨. 杆式皮托压力传感器初步研究[C]∥第十六届全国激波与激波管学术会议论文集.洛阳:中国力学学会,2014:436-441.

CHANG Y. Preliminary study on rod pitot pressure sensor [C]∥ Proceedings of the 16th National Shock and Shock Tube Acade-mic Conference. Luoyang: China Society of Mechanics, 2014: 436-441. (in Chinese)

[18] 朱燕伟. 高速飞行器热结构材料小型化测温装置的研究 [D]. 哈尔滨: 哈尔滨工业大学,2012.

ZHU Y W. Research on miniaturized temperature measurement device for high speed aircraft thermal structure materials[D]. Harbin: Harbin Institute of Technology,2012.(in Chinese)

[19] 王国雄. 弹头技术[M]. 北京: 中国宇航出版社, 1993: 415.

WANG G X. Warhead technology[M]. Beijing: China Astronautic Publishing House, 1993: 415. (in Chinese)