放电发射光谱在金属微弧氧化表面处理中的应用研究进展

2021-04-08廖燚钊薛文斌万旭敏张亦凡朱明浩杜建成

廖燚钊, 薛文斌*, 万旭敏, 张亦凡, 朱明浩,徐 驰, 杜建成

(1.北京师范大学 核科学与技术学院 射线束技术教育部重点实验室,北京 100875;2.北京市辐射中心,北京 100875)

微弧氧化(microarc oxidation,MAO),又称等离 子 体 电 解 氧 化(plasma electrolytic oxidation,PEO),是一项利用液相微区等离子体放电高温烧结作用制备陶瓷氧化膜的技术[1-2]。铝、镁、钛、锆等金属及其复合材料经MAO处理后可在表面原位生成陶瓷膜,使基体材料的硬度、耐磨、耐蚀、热控等性能得到大幅度的提高[3-8]。目前微弧氧化技术的研究主要集中在工艺优化和性能表征方面[1-8],由于难以直接探测液相等离子体放电过程,对MAO过程中放电行为的研究相对较少,大多是通过观察放电火花或膜形貌变化间接推测放电过程[9-11],也提出一些放电模型来解释微弧氧化成膜机理[12-14]。

微弧氧化过程中,样品表面放电火花的大小和密度随氧化时间不断变化,并同氧化膜生长过程密切相关[15-16]。通过测量和分析微弧放电火花的原子发射光谱特征,可以反映参与等离子体放电的粒子种类。对于液相放电环境,发射光谱(optical emission spectroscopy,OES)为无损检测技术,并对微弧放电过程没有扰动,是研究微弧氧化机理的一种有效方法[17]。

19世纪80年代初期,Sluginov[18]在水溶液电解过程中首次发现光发射现象,但直到20世纪30年代初期,Günterschultze等[19]研究铝合金阳极氧化过程中,观察到火花放电现象,并指出金属电极和电解液中的物质会产生各自的光发射谱线。1994年,Klapkiv等[20]采集铝合金微弧氧化的发射光谱,并选取几个时间点的特征峰强度值计算电子温度和电子浓度。Mecuson等[21]和Boinet等[22]分别测量了铝、镁合金微弧氧化过程中的发射光谱,分析参与等离子体放电的粒子种类。2010年,Hussein等[23]采用OES方法系统地研究铝合金恒流微弧氧化过程中等离子体放电行为,并计算放电火花的电子温度随时间变化规律,结合氧化膜的形貌与成分,提出了一种MAO放电模型。Liu等[13]评估铝合金恒压MAO过程的OES谱及等离子体特征参数,提出不同于Hussein的放电模型。近年来,更多的研究者将OES方法应用于铝[24-30]、镁[31-33]、钛[34-37]、锆[38-40]、钽[41]等金属的微弧氧化过程,并成为探索微弧放电机理和氧化膜生长机制的重要手段。

本文主要介绍OES方法在微弧氧化研究中的应用,包括等离子体特征参数的计算,以及等离子体光谱特性的演变规律。总结了电参数对微弧放电过程、膜层结构的影响规律,讨论基于OES结果的微弧氧化膜生长模型,展望OES应用的发展方向。

1 发射光谱在微弧氧化领域应用的相关文献统计

通过Web of Science数据库检索(检索词plasma electrolytic oxidation & optical emission spectroscopy)分析,OES方法在微弧氧化领域的论文发表情况如图1所示。图1显示,2005年以后OES方法被逐渐应用到微弧氧化领域。Al、Mg、Ti及其合金的研究论文最多[27-37],但也扩展到Zr、Ta及Fe微弧氧化研究[39-41]。图1(a)、(c)显示,2010年后发表论文数量和引文次数快速上升。实际上,Klapkiv等[20]在1994年就根据采集的微弧放电OES谱尝试计算电子温度,但2010年Hussein等[23]发表微弧氧化过程中电子温度随时间变化曲线论文后,才引起同行广泛关注,随后更多的学者将OES方法用于各种金属微弧放电研究,进一步探索微弧氧化机理[31-41]。

图1 微弧氧化领域OES应用论文统计图 (a) 发表论文数;(b) 不同材料种类论文数;(c) 引文量Fig. 1 Statistical analyses of published SCI papers about OES application in microarc oxidation field (a) number of papers published;(b) number of SCI papers by material type;(c) number of papers cited

2 OES测量实验设计

OES测量装置由微弧氧化电源、电解槽、冷却系统、光谱采集分析系统组成。使用的光谱仪波长分辨率主要有0.08 nm[13]、0.3 nm[21]、0.4 nm[23]、0.8 nm[37]、1 nm[42]。分辨率越高,越能准确地分辨出相邻谱线波长。铝、镁、钛的OES特征谱线较强,但锆的特征谱线相对较弱。探测的波长范围一般设置为200~1100 nm[13,21,23,37,42],覆盖了紫外-可见-红外的光谱波段。微弧氧化的OES谱线集中在200~750 nm范围内,但O的较强特征峰波长超过750 nm。此外,有些学者将照度计、热电偶加入光谱测量系统,同步获取更多参数,能够更好地分析微弧氧化放电过程[13,16]。照度和OES谱都同样品表面放电火花密度和大小密切相关。图2显示,2024铝合金在恒压微弧氧化条件下,照度强度值初期快速上升达到峰值,然后迅速下降,再缓慢降低到一个稳定值,同时放电火花在初期细密,然后火花变稀疏,但单个火花增强,最后只剩下一些小火花[13]。

图2 2024铝合金微弧氧化过程中照度及样品表面火花照片随时间变化曲线[13]Fig. 2 Time variation of illumination intensity and video images of 2024 Al alloy during MAO process[13]

3 等离子体参数计算原理

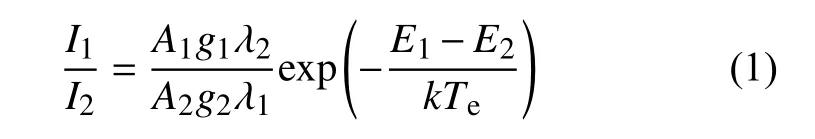

在热力学平衡(TE)或局部热力学平衡(LTE)条件下,等离子体的离子温度接近电子温度,因此可以用电子温度来表征等离子体温度。微弧氧化过程中,单个火花放电区域为微米级,火花寿命仅为0.1毫秒级别[43],难以直接测量放电区的等离子体温度。可以采用双谱线法测出同种原子或离子的两条光谱线强度,计算出电子温度值。双谱线的强度比满足式(1)[44]:

式中:I1、A1、g1、 λ1、E1和I2、A2、g2、 λ2、E2分别为两条谱线的相对强度、跃迁概率、上能级的统计权重、波长、激发态能量;k为Boltzmann常数;Te为电子温度。

等离子体密度是另一个重要参数。当等离子体温度较低,电子密度在1020~1024m–3范围内,且谱线为洛伦兹线型时,辐射跃迁的原子受到德拜球内离子电场作用而产生斯塔克展宽,这是OES谱线的主要展宽机制[45]。氢原子斯塔克展宽是线性的,它的谱线展宽与电子密度有关。谱线轮廓的半高宽∆ λ1/2与电子密度Ne之间的关系为式(2):

式中:C(Ne,T)是同电子密度和温度相关的常数,其数值可以从相关文献[44]查得。当电子密度大于4 × 1021m–3时,局部热平衡条件成立[20]。

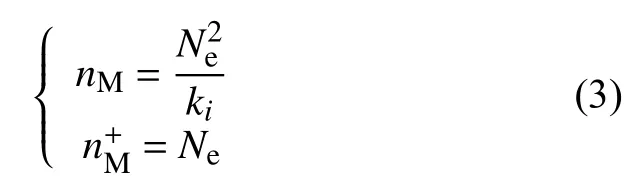

等离子体中的原子密度nM和一价离子密度可根据式(3)求得[13]:

式中:ki为电离平衡常数。

等离子体的电离度计算公式如式(4)所示[13]:

一些研究者采用OES方法监测微弧氧化放电过程,并计算微弧放电区的电子温度、电子密度[23,46-48]。通常计算等离子体电子温度的一对谱线需要满足如下两点[23]:(1)谱线的自吸收效应不能过强;(2)两条谱线不能属于同一多重峰或者波长相隔太近。铝合金微弧氧化通常采用Al特征谱线计算电子温度。Liu等[13]和Yang等[16]根据Al Ⅰ309.2 nm和394.4 nm双谱线强度比计算出2024、7075铝合金微弧放电区的电子温度分别为3000~7200 K和3000~10000 K,结果比较接近。Jovović等[49]使用O Ⅱ线计算等离子体温度,以避免自吸收效应对实验结果的影响,但MAO过程中O Ⅱ线强度较弱,用O Ⅱ线计算得到的电子温度明显偏高(Te≈ 40000 K),不如采用Al Ⅰ线的计算结果合理。对于镁、钛、锆合金微弧氧化,利用Mg Ⅰ、TiⅠ、Zr Ⅰ线计算获得的电子温度分别为约 4000 K[24]、(3700 ± 500) K[35]、(7500 ± 1000) K[50]。实际上,用OES方法评估得到的各种金属微弧氧化的等离子体电子温度差异较大,但基本都在3000~10000 K范围内,高于金属基体和氧化物的熔点,为放电通道内快速熔化-凝固过程促进氧化物陶瓷膜快速生长机制提供证据。

Hα、Hβ谱线半高宽可用于评估电子密度[44],判断等离子体的局部热平衡条件是否成立。Jovović等[24]指出,Hα谱线有很强的自吸收效应,用Hα谱线计算电子密度误差较大。文献中通常使用Hβ谱线的半高宽求解电子密度[16-17,23,30,48]。

4 OES谱在各种金属微弧氧化研究中的应用

4.1 典型的微弧放电OES谱

金属微弧氧化过程中,火花放电区的瞬间高温高压环境会使其中的物质分解成相应的原子或离子。当受激原子或离子由高能级向低能级跃迁时,其能量以光的形式进行辐射,从而产生对应的发射光谱。通过记录微弧放电过程的发射光谱可以确定参与等离子体放电的元素及粒子种类,从而更好地理解微弧氧化膜的生长过程。

OES谱包括电子辐射的连续谱以及各种原子、分子和自由基的光谱线或光谱带,其中,连续谱由韧致辐射以及复合辐射产生[20]。Wang等[51]记录并分析了AZ31镁合金微弧氧化不同阶段OES谱,他们研究发现初期放电很弱,此时OES谱几乎由连续谱组成,不含电解液或基体材料中原子、分子的特征光谱线,且连续谱强度随电压值的增加而增加,随着氧化时间增加,等离子体放电增强,其OES谱如图3所示。放电瞬间产生的高温、高压等离子体使放电通道中的物质分解成相应的原子或离子,它们产生的特征光谱线叠加在连续谱上,构成总的OES谱。Arrabal等[43]比较了交流输出模式下不同镁合金MAO过程中连续谱变化情况,发现放电火花数量越多,连续谱强度越高。总体来说,等离子体放电强度较弱、火花数目较少时,连续谱突出但强度较低;放电强度增强、火花数目增加,连续谱强度增加但开始出现原子或离子的特征谱线。

图3 AZ31镁合金等离子体放电阶段OES谱[51]Fig. 3 OES spectrum collected from plasma discharge stage of AZ31 magnesium alloy[51]

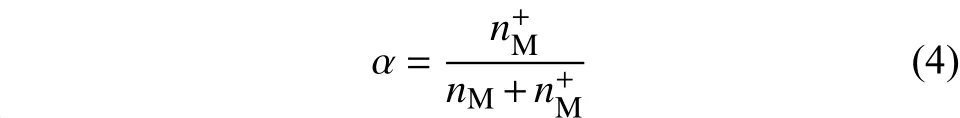

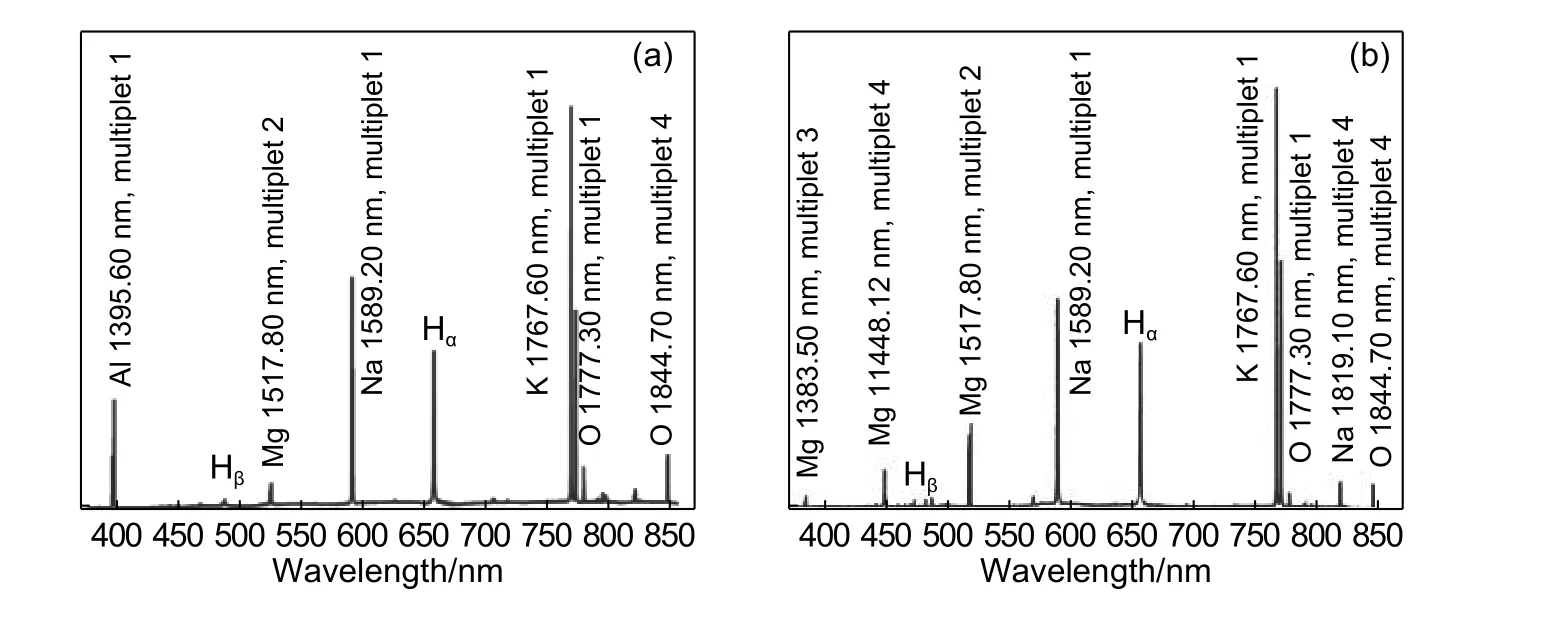

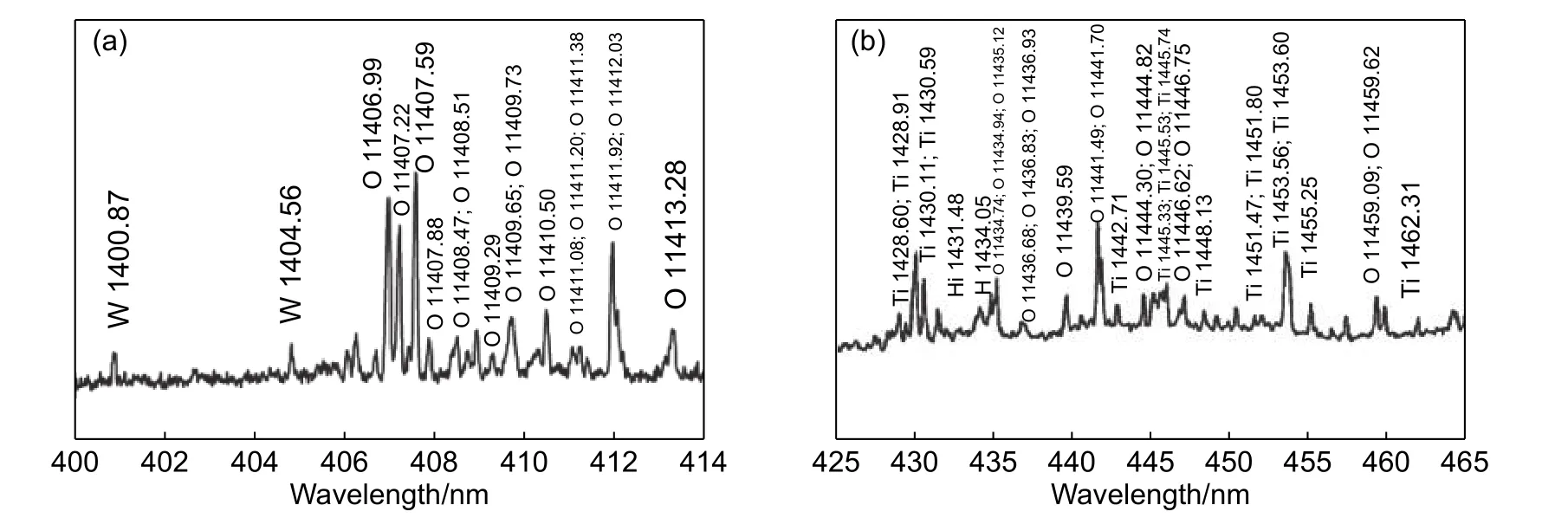

连续谱给出的信息有限,特征谱线能提供更多有效信息,是分析微弧放电过程需要关注的重点。图4是恒流模式下Na2SiO3+KOH电解液中,AA5754铝合金和AZ31镁合金微弧氧化过程典型的发射光谱图[24]。图4显示,OES谱包括Al、Mg、O、Na、K、H等原子的特征光谱线,其中,Ⅰ和Ⅱ分别表示未电离的原子和单电离态离子。这说明铝合金和镁合金微弧氧化过程中,金属基体和电解液组元都参与微弧放电过程。Stojadinović等[34-35]分别在H4SiW12O40+H3PW12O40•6H2O和Na2SiO3•5H2O两种电解液中对纯钛进行微弧氧化处理。在H4SiW12O40+H3PW12O40•6H2O电解液中进行微弧氧化,探测到来自电解液的W、O的原子和离子谱线,但是未探测到来自钛基体的光谱线(见图5(a)),这可能是因为钛基体对应的OES谱线强度较弱,所以未被检测到;而在Na2SiO3•5H2O电解液中进行微弧氧化,除探测到来自电解液的O和H谱线外,还观察到比较强的钛谱线(见图5(b))。探测锆微弧氧化的OES谱发现Zr谱线的出现同电解质种类有关[38,50]。因此,当基体为熔点较低的金属元素如Al和Mg时,电解质种类几乎不会影响基体材料中原子或离子谱线的产生,而当基材为熔点较高的金属元素如Ti、Zr时,电解质的类型会显著影响基体金属原子或离子谱线的强度。

图4 铝合金和镁合金在硅酸钠溶液中微弧氧化的典型OES谱[24] (a) AA5754铝合金;(b) AZ31镁合金Fig. 4 Typical OES spectra of Al and Mg alloys in Na2SiO3 solution during MAO process[24] (a) AA5754 Al alloy;(b) AZ31 Mg alloy

图5 不同电解液中纯钛微弧氧化OES谱 (a) H4SiW12O40+H3PW12O40•6H2O[34];(b) Na2SiO3•5H2O[35]Fig. 5 Optical emission spectra of microarc oxidation on pure titanium at different electrolyte solutions(a) H4SiW12O40+H3PW12O40•6H2O[34];(b) Na2SiO3•5H2O[35]

图6显示[16],恒压条件下Al Ⅰ 309.27 nm和Al Ⅰ 394.40 nm特征谱线强度在微弧氧化初期快速达到最大值,然后逐渐下降,达到一个比较低的数值后基本不变。它们随氧化时间变化曲线同图2所示的照度变化规律相似,都对应着样品表面初期细密火花到出现大火花,最后变成稀疏小火花的过程。根据两条谱线的强度,利用式(1)至(4)可计算出电子温度、电子密度和电离度参数。

图6 Al谱线强度随氧化时间变化曲线[16] (a) AlⅠ 309.27 nm;(b) AlⅠ 394.40 nmFig. 6 Intensity of Al emission lines vary with oxidation time[16] (a) AlⅠ 309.27 nm;(b) AlⅠ 394.40 nm

4.2 铝及其合金

金属微弧氧化过程中,等离子体放电行为对氧化膜的形成、结构、物相组成等产生重要影响。一些学者通过OES方法探究液相等离子体放电行为,来探索微弧氧化膜形成机理[28-30]。Hussein等[23]基于OES谱分析恒流模式下纯铝微弧氧化的放电过程,根据Al Ⅰ 396.1 nm/309.2 nm谱线对强度比,计算得到的等离子体电子温度随氧化时间变化曲线如图7所示。图7显示,等离子体微弧放电区平均温度约为5000 K,远远超过铝基体和氧化铝膜的熔点。在微弧氧化中后期,电子温度曲线上出现许多尖峰。Hussein等认为这些尖峰是特别激烈的放电大火花引起的,因为恒流模式下,电压逐渐升高,后期会有一些很强的火花出现,细小的光纤探头探测到的一个大火花就对应一条尖峰。但是Yang等[16]对电子温度曲线上尖峰产生原因给出了不同的解释,他们发现在恒压模式下,7075铝合金微弧氧化的电子温度曲线上也出现产生了大量尖峰(见图8)。而恒压模式下,随氧化膜厚度增加,击穿变得困难,氧化后期只出现较稀疏小火花,没有高强度放电大火花产生(见图2)。进一步分析认为,这些尖峰同放电火花密度以及照度强弱有关。氧化后期只有稀疏的小火花,其照度较低,OES特征谱线强度也较弱,因此电子温度的计算值偏差较大,从而导致电子温度曲线上出现大量尖峰。Hussein使用的光纤光谱仪探头非常小(直径400 μm)[23],即使恒流模式下氧化后期出现少量大火花,并不一定能够被光纤探头探测到,其特征谱线强度变化曲线也类似图6,因此所获得的电子温度曲线上尖峰也是计算误差,而不是单个的大火花造成的。

图7 纯铝在恒流微弧氧化过程中电子温度随时间变化曲线[23]Fig. 7 Dependence of electron temperature with time during MAO treatment on pure Al[23]

图8 7075铝合金恒压微弧氧化过程中电子温度变化曲线图[16]Fig. 8 Electron temperature-time dependence during MAO process on 7075 Al alloy at constant voltage[16]

Yang等[16]利用Hβ(486.12 nm)特征谱线计算获得的7075铝合金微弧氧化的电子密度随氧化时间变化曲线如图9(a)所示,电子密度范围在4.95×1021~1.65×1022m−3,满足局部热力学平衡条件[20]。图9(b)显示Al原子电离度很低,说明在铝合金微弧氧化过程中,只有部分基体的Al原子被电离,等离子体放电区还存在大量中性原子。

图9 7075铝合金微弧氧化过程中等离子体参数随时间变化曲线[16] (a) 电子密度;(b) Al电离度Fig. 9 Variation of electronic parameters of 7075 Al alloy with oxidation during MAO process[16] (a) electronic density;(b) atomic ionization degree of Al alloy

4.3 镁及其合金

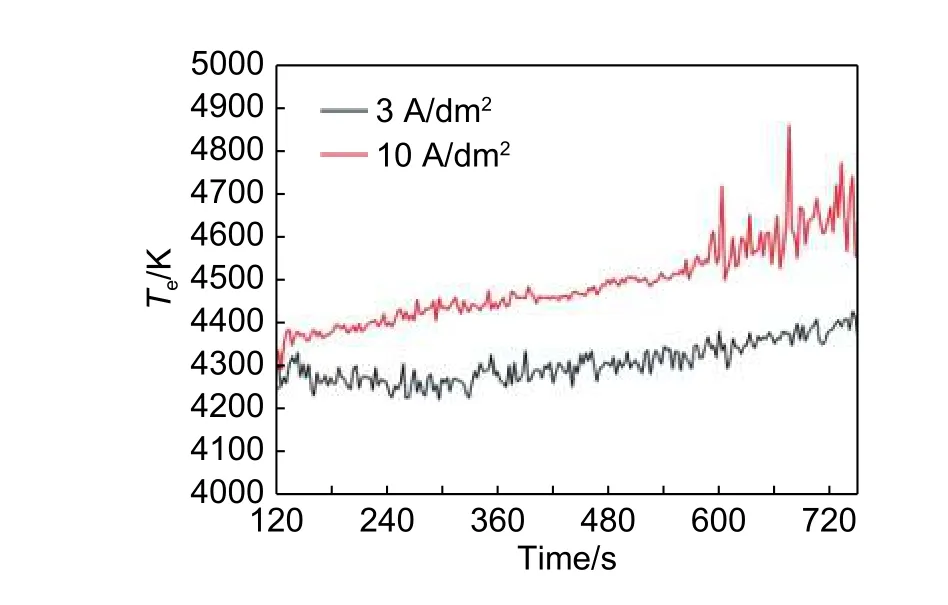

近年来,一些学者也尝试把OES方法用于镁合金微弧氧化放电过程研究[31-33]。Hussein等[32]通过分析单极性和双极性脉冲模式下AM60B镁合金微弧氧化的OES谱和电子温度变化曲线,评估电源模式对等离子体放电、膜层形貌结构的影响。发现双极性脉冲模式下等离子体温度峰值比单极性脉冲模式下低约100 K,膜层孔隙率及缺陷明显减少,致密性也有所提高,负脉冲对强放电火花的抑制作用能降低电子温度、减少强放电火花对已形成的氧化膜的破坏。Yao等研究了单脉冲模式下不同频率Mg-Li合金微弧氧化的放电过程[52]以及电流密度对等离子体放电的影响[53]。图10为根据Na Ⅰ(589.0 nm)/Na Ⅰ(819.5 nm)谱线强度比计算得到的电子温度随时间变化曲线,显示50 Hz下的等离子体电子温度比500 Hz下高约3100 K。这是因为占空比一定时,脉冲频率越低,每个脉冲周期持续时间越长,放电能量越高,使等离子体放电增强。他们还发现电子温度随电流密度增加而增加(见图11),因为随着电流密度增加,施加到样品表面的能量也相应增加,增强了等离子体放电强度[53]。上述结果表明,OES方法不仅能够探测参与镁合金微弧放电的粒子种类,还揭示不同电参数下等离子体温度等特征参数,能够定量反映微弧放电剧烈程度,便于理解氧化膜的形貌结构特征。

图10 Mg-Li合金微弧氧化过程中电子温度随氧化时间变化曲线[52]Fig. 10 Electron temperature as a function of oxidation during MAO process of Mg-Li alloy[52]

图11 不同电流密度下Mg-Li合金微弧氧化处理中电子温度随时间变化曲线[53]Fig. 11 Electron temperature variation with treated time during MAO process of Mg-Li alloy under different current densities[53]

4.4 钛及其合金

钛及钛合金的微弧氧化工艺和性能被广泛研究,它的等离子体放电行为也受到关注[34-37]。Stojadinović等[35]使用Ti Ⅰ398.18 nm/501.42 nm谱线对强度比计算得到,纯钛微弧氧化放电区的电子温度为(3700 ± 500) K。Hussein等[54]对比单极性和双极性脉冲模式下Ti-6Al-4V合金在铝酸盐和磷酸盐组成的复合电解液中的放电行为,发现单极性脉冲模式下等离子体放电温度可达3500~9000 K,而双极性脉冲模式下等离子体放电温度降至3500~5500 K。这是因为双极性脉冲可以有效减少具有破坏性的强放电火花产生,保持了合适的等离子体温度,从而生成致密性较好的氧化膜。Hussein等[54]还发现双极性脉冲下Ti的特征谱线强度远低于单极性脉冲模式下谱线强度。彭昭美等[36]在双脉冲模式下对Ti-6Al-4V 合金进行微弧氧化处理时,也只能检测到很微弱的Ti发射谱线,这说明电源模式是影响等离子体放电的重要因素之一。此外,Stojadinović等[34-35]指出,电解液的类型也会显著影响钛基体材料OES谱线的产生(见图5)。因此,OES方法可以揭示金属种类、电源模式、电解液类型对金属微弧氧化放电过程的影响。

4.5 锆及其合金

作为重要的核结构材料和有潜力的生物医用材料,锆的微弧氧化表面处理成为近年研究的热点[55-56], OES方法也被用于探索锆及其合金微弧放电过程[38-40,57]。Stojadinović等[50]研究纯锆在柠檬酸中的微弧氧化过程,使用Zr特征光谱线强度比计算出放电区电子温度为(7500 ± 1000) K,说明等离子体微弧放电区温度远远超出锆和氧化锆的熔点。Wei等[40]在含甘油的磷酸盐电解液中对Zirlo锆合金进行微弧氧化处理时,探测到来自电解液的O、H、Na、C特征谱线,但由于放电火花强度较弱,未检测到Zr谱线。Stojadinović等[38]发现锆合金在 ( COOH)2电解液中进行微弧氧化时可以检测到Zr的特征谱线,但在H4SiW12O40电解液中检测不到Zr谱线,这说明电解液是影响液相等离子体放电强度的重要因素之一。Cheng等[39]测量了Zirlo锆合金在双极性脉冲模式下不同 NaAlO2浓度中的OES谱图,发现随着N aAlO2浓度升高,Zr原子或离子谱线的强度变弱甚至检测不到。因此,电解液的溶质组成和浓度均会影响液相等离子体的放电过程。

4.6 金属基复合材料

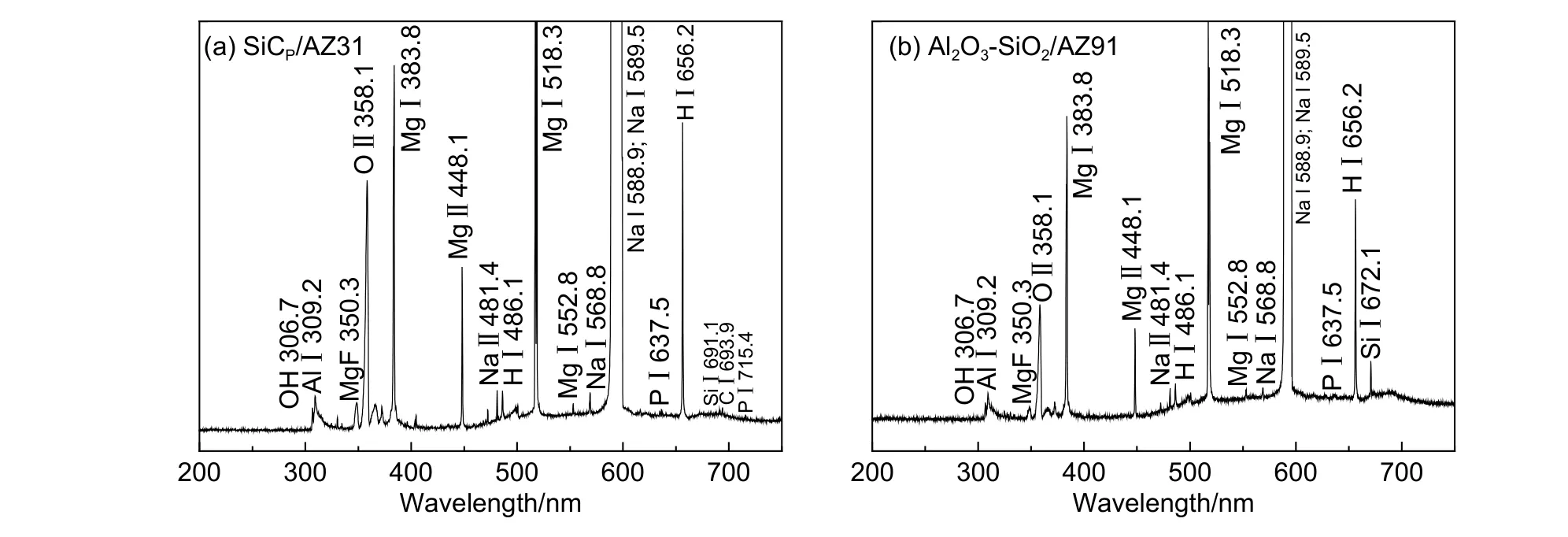

图12 镁基复合材料微弧氧化OES谱图[63] (a) 1 5%SiCp/AZ31; (b) 3 3%Al2O3-SiO2(sf)/AZ91Fig. 12 Optical emission spectra of magnesium matrix composites in MAO process[63] (a) 1 5%SiCp/AZ31; (b) 3 3%Al2O3-SiO2(sf)/AZ91

金属基复合材料也能够进行微弧氧化表面处理,以提高其耐腐蚀性能和抗磨损性能[58-60],而陶瓷增强体形态在微弧氧化过程中是否发生变化存在争议[61-62],本质上就是能否确认微弧放电区的温度远远高于增强体熔点,使增强体发生熔化、氧化后与氧化膜熔为一体。Arrabal等[62]对 SiCp/ZC71镁基复合材料进行微弧氧化处理,并认为微弧氧化过程中SiC颗粒只是表面被部分氧化并没有发生熔化,因此膜内部的SiC增强颗粒形态基本保持不变。然而Liu等[63]给出不同的观点,他们在Na3PO4电解液中,采用OES和电感耦合等离子体发射光谱(ICP-AES)技术,研究1 5%SiCp/AZ31和 33%Al2O3-SiO2(sf)/AZ91镁基复合材料微弧氧化过程中SiC颗粒和硅酸铝纤维增强相的演变过程。两种镁基复合材料微弧放电OES谱见图12,其中,Ⅰ和Ⅱ分别表示未电离的原子和单电离态离子。图12显示,除了主要参与反应元素Mg、O、Na和H的谱线外,15%S iCp/AZ31的OES谱中出现了较弱的Si和C原子特征谱线。由于 Al2O3-SiO2(sf)含 量比 SiCp高很多,这在一定程度上抑制了等离子体放电,导致33%Al2O3-SiO2(sf)/AZ91的OES谱强度降低,这一点可从谱线Mg I 383.83 nm强度变弱得到证实。由于电解液、AZ31和AZ91镁合金都不含有Si元素,这证明Si特征光谱线只能来自SiC和Al2O3-SiO2增强体,说明SiC、 A l2O3-SiO2(sf)增强体中的Si元素参与了放电。从 Hα(656.2 nm)/Hβ(486.1 nm)谱线比计算得到的电子温度随氧化时间变化曲线(见图13)可知,1 5%SiCp/AZ31、 3 3%Al2O3-SiO2(sf)/AZ91镁基复合材料微弧放电区的平均温度大于5000 K,这远高于SiC、 A l2O3-SiO2的熔点(3003 K、2123K)。因此,等离子体放电通道附近的陶瓷增强体可以被熔化,并参与等离子体区物理化学反应,15%S iCp/AZ31产生Si、C光谱线,并形成Mg2SiO4相,33%Al2O3-SiO2(sf)/AZ91产生Si、Al光谱线,形成莫来石相(3A l2O3·2SiO2)、M gAl2O4和 M gSiO3相。

图13 镁基复合材料微弧氧化过程中电子温度变化曲线[63] (a) 1 5%SiCp/AZ31; (b) 3 3%Al2O3-SiO2(sf)/AZ91Fig. 13 Electron temperature variation with treated time in MAO process of magnesium matrix composites[63] (a) 1 5%SiCp/AZ31; (b) 3 3%Al2O3-SiO2(sf)/AZ91

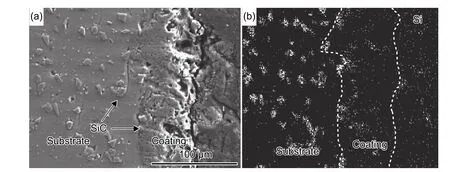

15%SiCp/AZ31镁基复合材料经微弧氧化处理后,截面形貌和Si元素分布如图14所示[63]。由图14可知,在基体/氧化膜界面附近有一些未被熔化的SiC颗粒,而氧化膜中大部分SiC颗粒在放电区高温高压作用下发生熔化,进而发生氧化反应,形成氧化物,只有少量残留的SiC颗粒,且尺寸明显减小。硅酸铝纤维在 MAO 膜/基体界面附近元素分布也有类似规律,氧化膜内硅酸铝纤维数量及尺寸均有所减小[63]。为了进一步验证SiC、硅酸铝纤维增强颗粒发生熔化并参与成膜反应,Liu等[63]用ICP-AES技术测量MAO处理后电解液中铝、镁和硅的浓度,发现电解液中Mg、Al和Si含量较高,特别是 3 3%Al2O3-SiO2(sf)/AZ91复合材料微弧氧化后,电解液中Al含量明显高于15%SiCp/AZ31复合材料对应的Al溶解量(见图15)。因此MAO处理后电解液中的Si一定来自增强相,Al也主要来自增强相,这与OES谱结果共同构成了增强相参与等离子体放电过程的直接证据,解决了复合材料微弧氧化膜生长过程的争议问题。

图14 15%SiCP /AZ31镁基复合材料微弧氧化膜截面形貌及Si元素分布图 (a) 截面形貌;(b) Si面分布[63]Fig. 14 Cross-sectional morphology and Si element map of 15%SiCP /AZ31 MMC after MAO process (a) cross-sectional morphology;(b) Si element map[63]

4.7 微弧氧化放电模型

Hussein等[23]根据纯铝微弧氧化的OES谱及电子温度变化特征,提出图16所示的微弧氧化放电模型。他们将火花放电类型分成A、 B、 C三类,其中A和C类放电较弱,分别对应氧化膜层表面微孔的放电,膜内部微孔或裂纹的放电,而起源于金属基体/膜界面的强火花放电归于B类放电。他们认为只有B类放电具有穿透整个膜层的放电通道,并且较强的B类放电对应于图7电子温度曲线中的尖峰。该模型被许多研究人员引用[11,17,24,34],但是也被一些人质疑。Liu等[13]认为,由于陶瓷氧化膜具有较高的电绝缘性,A和C类放电的局部强电流难以瞬间通过氧化膜形成导电通道,因此A和C放电类型很难形成,即使表面或气孔、裂纹中气泡出现放电,也很难瞬间击穿氧化膜,形成快速放电通道。可见Hussein提出的放电模型仍有不足之处,需要进一步改进。

图15 镁基复合材料微弧氧化后磷酸盐电解液中Al、Mg和 Si浓度示意图[63]Fig. 15 Concentrations of Al,Mg and Si in phosphate electrolyte after MAO process of magnesium matrix composites[63]

Liu等[13]认为,每个放电火花都会击穿氧化膜形成相应的等离子体放电通道,从而实现电子电流、离子电流和氧化膜溶解电流的导通。他们基于OES谱和等离子体参数结果提出图17所示的火花放电模型,该模型将放电类型分成A和B两类,分别对应放电尺寸较小的火花和尺寸较大的火花,两类火花都使氧化膜击穿。图17(a)~(d)展示了从微弧氧化初期到末期的A和B两类火花演变与膜生长关系,也与图2中火花放电照片相对应。微弧氧化初期,能量较低、尺寸较小的放电火花,导致样品表面出现许多小的喷出物,随着氧化时间的延长,转变为能量较高、尺寸较大的放电火花,产生较多的熔融物,导致膜层表面出现大的喷出物或“饼状”突出物。Wang等[64]研究Zr合金微弧氧化,比较图16和图17所示的两种模型,认为用基于图17的放电模型描述Zr合金微弧氧化膜生长过程更合理。

图16 金属微弧氧化过程中火花放电模型[23]Fig. 16 Spark discharge model during metal MAO process[23]

图17 金属微弧氧化不同阶段的火花放电模型[13](a)初始阶段; (b)~(c)中间阶段;(c)最后阶段Fig. 17 Spark discharge models at different stages of metal MAO process[13](a)initial stage; (b)-(c)medium stage; (d)final stage

5 OES谱与其他探测技术结合

MAO放电过程会产生光、热、声和振动等多种信号,对多种信号进行同步分析可进一步理解放电现象及膜层生长机制。大多数微弧氧化OES谱研究只能评估样品整体放电的特征参数,且采样时间远远超出单个火花寿命,只有采用特殊的光谱仪才能采集单个脉冲放电期间光发射谱。Arrabal等[43]在恒流模式下对镁合金进行微弧氧化处理,发现单次放电平均寿命为0.5~1.1 ms,放电火花密度随氧化时间延长而快速衰减,大火花数量在微弧氧化中后期有所增加。Martin等[65]结合光谱仪、高速相机和高精度示波器,探测单个电压脉冲期间,阳极与阴极电荷量之比(RCQ)的变化,微弧放电火花形貌、尺寸、寿命、OES谱以及电流、电压随氧化时间演变规律,评估双极性脉冲条件下阴极极化对放电火花及微弧氧化膜层组织形貌的影响。结果表明,RCQ比值过大(> 1)、过小(< 0.9),会造成放电火花尺寸过大和过小,放电时间过长和过短,膜层致密性较差。只有当RCQ比值合适(= 0.9),才能产生大小较均匀的火花,制备出致密性较好的膜层。这说明高速摄影技术结合OES谱不仅能够直观、定量地观测微弧放电火花密度、尺寸随氧化时间的变化,还能评估单个脉冲期间放电火花的时空分布规律[66-67]。Boinet等[22,68]利用声发射技术探测微弧氧化过程中样品的振动信息,结合OES谱分析放电机理,发现样品振动特征频率同放电火花大小存在一定关系。总的来说,OES同高速摄影和声发射等技术结合,可以更深入探测微弧放电过程。

6 结论与展望

发射光谱(OES)技术作为一种无损检测方法,是分析金属微弧放电光谱特征和探索微弧氧化成膜机理的有效手段,不仅直接证实金属基体和电解液都参与微弧放电区的物理化学反应,还可通过计算电子温度、电子密度等参数进一步理解微弧放电行为和微弧氧化成膜机理;但相对目前已被广泛研究的微弧氧化工艺、性能和技术应用,对于微弧放电过程认识还远不够深入。OES谱的应用可以在下面几个方面进一步探索:

(1) 样品表面随机出现的火花放电在空间和时间上具有不均匀性, OES技术只能评估火花的平均光信息,难以对应单个火花演变特征。将OES与高速摄像、声发射等其他原位分析技术结合起来,将能够更深入分析微弧氧化过程中的放电行为。

(2) 利用OES谱计算等离子体特征参数只能给出它们的平均值,不能给出单个火花放电区域的温度分布,OES谱分析同放电区温度场模拟结合可以深入评估微弧氧化膜的局部熔化-凝固过程。

(3) 目前光谱特性的研究主要集中于Al、Mg、Ti等金属的微弧氧化研究,OES谱的探测与计算方法也可以扩展到等离子体电解渗等其他液相放电表面处理研究中。