片状粉末冶金的石墨烯/铝基复合材料制备过程控制与力学性能

2021-04-08鞠渤宇宋义伟赵博阳姜义君杨文澍武高辉

鞠渤宇, 宋义伟, 赵博阳, 姜义君, 杨文澍*, 武高辉*

(1.哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150090;2.上海无线电设备研究所,上海 200082;3.宁德时代新能源科技股份有限公司,福建 宁德 352000)

石墨烯是一种新型的二维增强体,具有极高的理论强度和电热性能[1-2],有望实现现有复合材料的性能突破。相比于传统增强体材料,石墨烯强化效率高,往往只添加质量分数低于1%的石墨烯,便可以使性能提升80%~200%[3-4]。在强化机制上,石墨烯一方面抑制铝晶粒长大,提高细晶强化效果[5-6];另一方面石墨烯阻碍位错运动,具有独特的位错强化机制,可以同时实现强塑性增强[7-8]。

但少层(低于10层)石墨烯在维度上属于纳米增强体,表面活性较高,在铝基体中极易发生团聚,难以均匀分散[9];在材料加工过程中石墨烯极易遭受破坏,产生孔洞缺陷,缺陷石墨烯的性能远低于无缺陷石墨烯的性能,导致复合材料的实际性能低于理论预测[10-11];此外,表面含有缺陷的石墨烯也更容易发生界面反应,生成脆性界面产物Al4C3,导致复合材料塑性降低[12]。

为了实现石墨烯的低损伤均匀分散,研究人员尝试了诸多分散技术。目前常用的石墨烯分散工艺主要有原位自生分散、液相分散和机械球磨分散。原位自生分散是利用化学气相沉积(CVD)等原位自生技术,直接在Cu或Al基体上生长石墨烯,生长的石墨烯本身缺陷较少,分散程度较高;Liu等[13-14]利用CVD原位自生技术分散石墨烯,制备了体积分数1.5% GNS/Al复合材料,其抗拉强度较基体提升约200%,并且保持了较高的塑性;原位自生技术在制备三维网状石墨烯增强复合材料时也有独特优势[15]。液相分散往往在超声或搅拌的工艺下,实现石墨烯与铝粉的均匀混合,相比于其他工艺,液相分散更容易实现石墨烯-铝界面结构设计;Ju等[16]利用Mg2+调控石墨烯-铝液相分散,在界面处形成了—COOMg为代表的化学结合,大幅度提升了界面结合强度;Wu等[17]利用HCl辅助氧化石墨烯在铝粉表面进行液相化学吸附,获得了低损伤质量分数0.3% GO/Al复合材料,抗拉强度较基体提升73.9%。上述两种工艺分散效率较低,生产成本高,不利于大规模应用。相比较之下机械球磨技术分散效率高,成本远低于化学生产过程,非常适用于大批量石墨烯/铝复合材料的制备[18-19]。

片状粉末冶金法是一种典型的石墨烯球磨分散方法。传统球形铝粉理论上最多吸附质量分数4%石墨烯[20],而采用片状粉末球磨工艺将铝粉形貌变为片状,可以改善石墨烯与铝的外形尺寸相容性,从而吸附更多的石墨烯。Yu等[8]发现机械球磨也会实现Al晶粒细化,经过3 h的球磨,铝晶粒的直径从1.83 μm降低到1.33 μm,降低27%;晶粒的细化为材料性能提升提供了巨大的贡献,质量分数0.3% GNS/Al复合材料抗拉强度较基体提升22.5%,同时电导率也提升了17.4%,并且伸长率没有明显下降。也有报道机械球磨过程的剪切作用,有望实现石墨烯片层打开,层数降低[21]。片状粉末冶金制备的复合材料往往具有较高的弹性模量和屈服强度。Shin等[22]利用异丙醇调控机械球磨过程,制备了体积分数0.7% GNPs/Al复合材料,屈服强度提高了71.8%。Han等[6]在193 K的低温条件下进行机械球磨分散,制备了质量分数2.5% Cu-GNPs/Al复合材料,其抗拉强度较基体提升130%。Jiang等[23]利用变速球磨技术,在低转速球磨下实现石墨烯的分散,在高转速球磨下实现铝粉的片化,实现片状粉末冶金,获得了体积分数0.5% GNS/Al复合材料,抗拉强度较基体提升60%。虽然已经有大量报道,但机械球磨过程中铝粉与石墨烯的组织演化机制尚不清晰,相应的片状铝粉参数和石墨烯缺陷参数的定量控制还不明确,不能充分指导复合材料的工艺设计与优化。

本工作利用过程控制剂PDMS(聚二甲基硅氧烷)调控机械球磨过程,制备片状石墨烯-铝混合粉末,利用片状粉末冶金工艺和压力浸渗烧结制备质量分数0.6% GNPs/Al复合材料。通过调控PDMS黏度,实现片状铝粉的直径控制。通过Raman表征石墨烯的缺陷状态,研究机械球磨过程中石墨烯的缺陷演化过程,讨论铝粉参数和石墨烯缺陷对复合材料力学性能的影响。

1 实验及方法

1.1 原材料结构表征

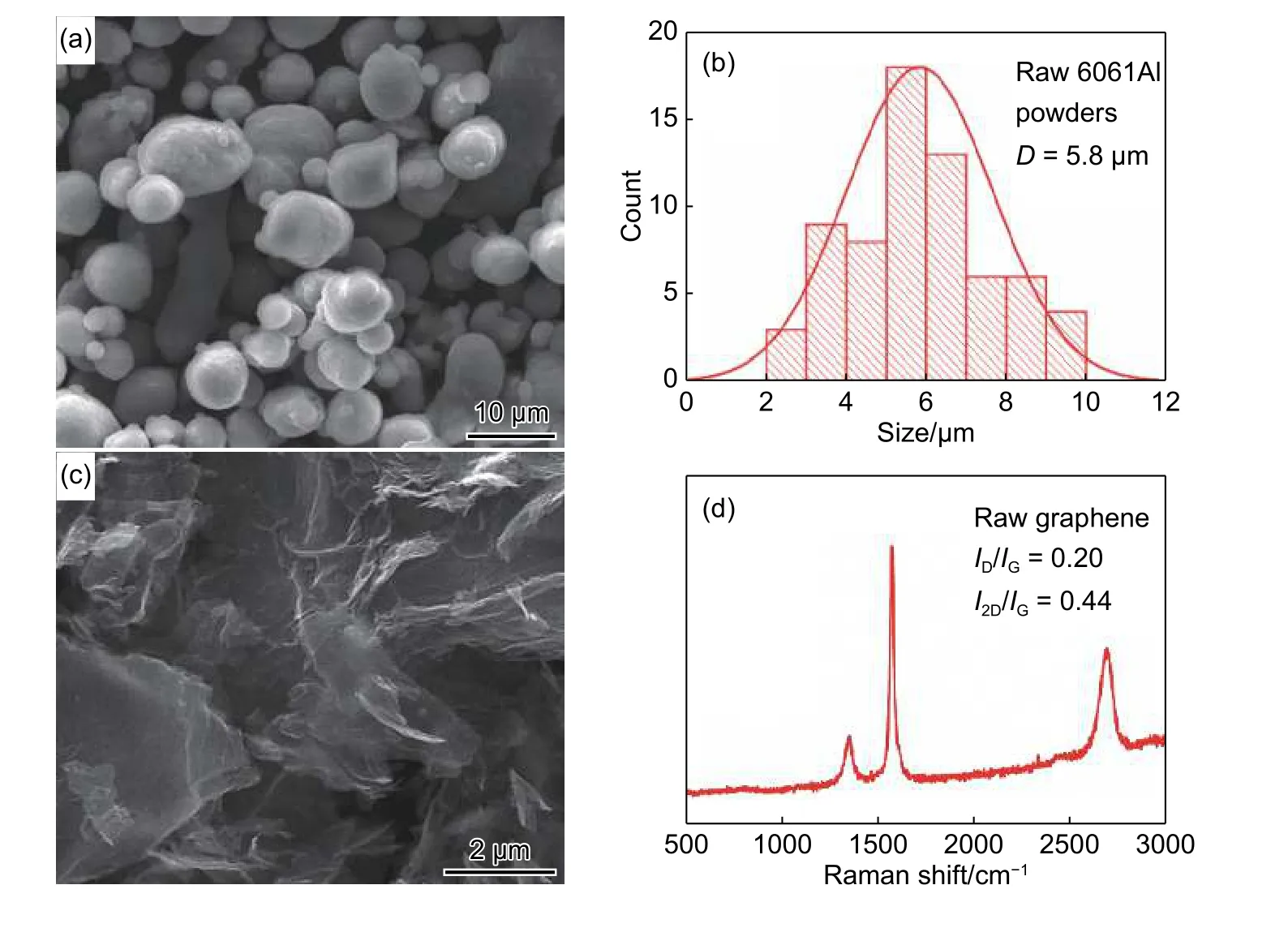

图1 原料表征 (a)6061Al粉的SEM表征;(b)6061Al粉的粒径统计结果;(c)少层石墨烯的SEM表征;(d)少层石墨烯的Raman表征Fig. 1 Characterization of raw material (a)SEM of 6061Al powder;(b)statistical results of particle size of 6061Al powder;(c)SEM of few-layer graphene;(d)Raman characterization of few-layer graphene

选用6061Al粉作为基体材料,5~8层的石墨烯作为增强体。6061Al粉由东北轻合金有限责任公司生产,其形貌为球形,平均直径为5.8 μm,SEM表征结果和粒径统计结果如图1(a)和(b)所示。石墨烯由常州第六元素材料科技股份有限公司生产,层数 ≤ 8层;SEM和Raman表征结果如图1(c)和(d)所示。石墨烯缺陷特征峰(D峰)与C原子sp2特征峰(G峰)强度的比值(ID/IG)为0.20,表明石墨烯表面损伤较少,晶格完整;二阶散射峰(2D峰)与G峰的比值(I2D/IG)为0.44,表明石墨烯层数较少,品质较高。

1.2 材料制备及其工艺

用行星式球磨机对石墨烯和6061Al粉进行机械球磨,选择不同黏度(10 cSt、50 cSt、100 cSt、350 cSt)的聚二甲基硅氧烷(PDMS)作为球磨的过程控制剂,过程控制剂质量分数为10%,添加质量分数1% GNPs,调节不同的球磨时间(60 min、120 min、180 min),球磨转速为300 r/min,所用球料比为10∶1。

采用压力浸渗工艺对预分散的石墨烯-铝混合粉末预制体进行浸渗,工艺参数见文献[24]。在制成合格的复合材料后,在480 ℃下以10∶1的挤压比进行挤压变形处理,获得均匀致密的质量分数0.6% GNPs/6061Al复合材料。

2 结果与讨论

2.1 铝粉在球磨过程中的片化

2.1.1 球磨时间对片状铝粉直径的影响

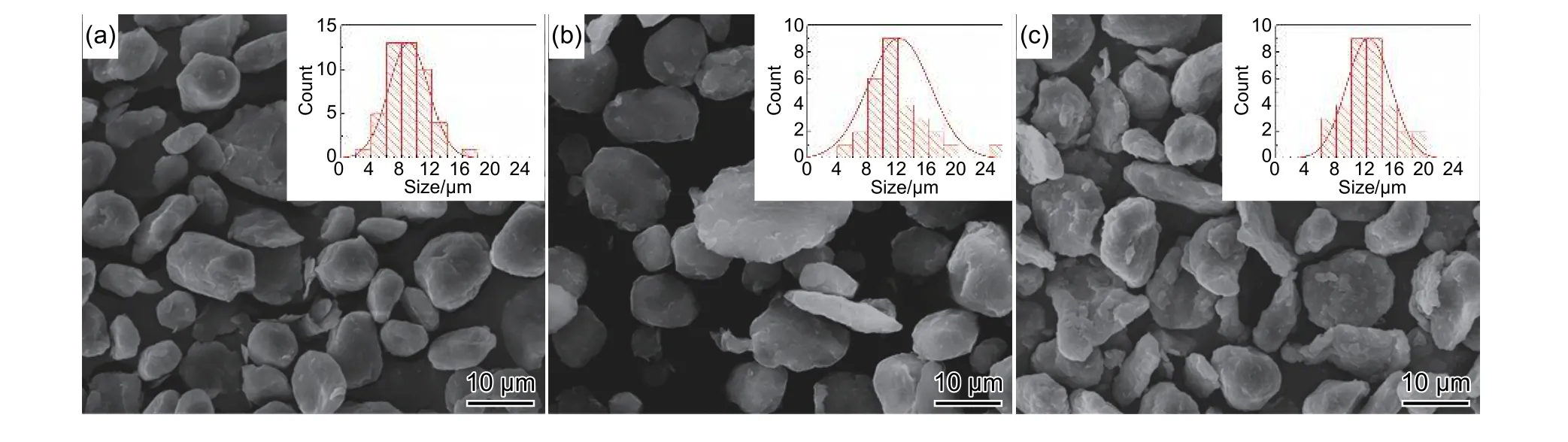

通过机械球磨将6061Al粉由球状球磨为片状。选择350 cSt黏度的PDMS作为过程控制剂,研究球磨时间对铝粉片化过程的影响。图2为不同球磨时间下石墨烯-铝混合粉末的显微组织表征结果,右上角为图片对应的平均直径统计。由图2可以看出,球磨时间越长片化趋势越明显;在统计平均直径后得知,球磨60 min、120 min、180 min后铝粉的平均片径分别为9.5 μm、12.0 μm、12.3 μm。球磨120 min的片状铝粉径厚比在5∶1~10∶1之间。在机械球磨后石墨烯主要分散在片状铝粉表面,没有观察到石墨烯团聚现象,表明球磨法可以实现石墨烯的均匀分散。

图2 不同球磨时间下石墨烯-铝混合粉末的SEM表征和粒径统计结果Fig. 2 SEM and particle size statistics of graphene-Al mixed powder under different milling time(a)60 min;(b)120 min;(c)180 min

图3为球磨时间和片状铝粉直径关系曲线。由图3可以看出,球磨过程分两个阶段:在0~120 min阶段,随着球磨时间延长铝粉的片径显著上升,此阶段为片化阶段(flaky process),球磨介质的冲击作用会显著大幅度改善铝粉的形貌;达到120 min后,铝粉片径达到临界值,随着球磨时间延长铝粉片径没有明显上升,此阶段为稳定阶段(stable process)。文献报道球磨时间过长还会对材料产生负面影响,石墨烯的缺陷会随着球磨过程延长而增加,破损的石墨烯载荷传递性能大幅度下降,导致强化能力无法发挥[8];此外长时间球磨也容易导致铝粉之间发生冷焊,形成上百微米的铝球,不利于石墨烯的分散和复合材料烧结[10]。因此,确定临界球磨时间作为球磨分散工艺控制参数具有重要意义,一方面可以最大限度地分散石墨烯并片化铝金属粉末,实现片状粉末冶金,另一方面可以最小限度地减少对石墨烯的损伤,保留石墨烯的强化效率。本研究确定120 min作为球磨时间参量,展开后续研究。

图3 片状铝粉直径随球磨时间的变化关系Fig. 3 Relationship between diameter of flaky Al powder and ball-milling time

2.1.2 过程控制剂的黏度对片状铝粉直径的影响

铝粉的片化过程主要为在机械球磨作用下,球磨介质对铝粉进行冲击,导致铝颗粒发生变形[25-26]。球磨冲击作用的能量与球磨转速、球磨介质的质量、球料比以及过程控制剂相关。本研究所选择的过程控制剂PDMS是一种黏度可控的高分子聚合物,在实验中观察到过程控制剂黏度会显著影响球磨行为。为了研究过程控制剂黏度对球磨行为的影响。选择不同黏度的PDMS作为过程控制剂,球磨时间为120 min,球磨后石墨烯-铝混合粉末微观结构如图4所示。在添加了10 cSt、50 cSt、100 cSt、350 cSt 的PDMS球磨后,获得的石墨烯-铝混合粉末直径分别为9.2 μm、10.7 μm、11.1 μm、12.0 μm。

图4 不同黏度PDMS调控球磨石墨烯-铝混合粉末的SEM表征和粒径统计结果Fig. 4 SEM and particle size statistics of ball-milled graphene-Al mixed powders controlled by PDMS with different viscosities(a)10 cSt;(b)50 cSt;(c)100 cSt;(d)350 cSt

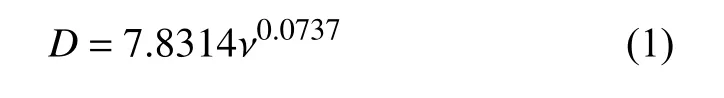

将石墨烯-铝混合粉末直径与过程控制剂黏度绘制成曲线,如图5所示。可以明显观察到随着过程控制剂黏度增加,片状石墨烯-铝混合粉末直径上升,用指数函数对曲线进行拟合,发现存在如下关系:

图5 片状铝粉直径与过程控制剂PDMS黏度的关系Fig. 5 Relationship between diameter of flaky Al powder and viscosity of PDMS

式中:D为片状铝粉平均直径,μm;ν为过程控制剂PDMS的黏度,cSt。

曲线拟合方差为0.9915,拟合精确度高。从式(1)可知,随着黏度上升,片径逐渐变大;在黏度较低时,改变黏度对片状铝粉直径影响明显,黏度较高时片径趋近于稳定。根据式(1),可以预测不同黏度过程控制剂的球磨效果,制备指定直径的片状铝粉。

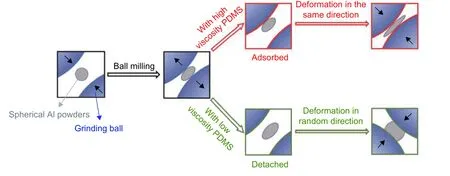

2.1.3 铝粉在球磨过程中的变形机制

为了解释过程控制剂PDMS的黏度对片状铝粉直径的影响规律,可从球磨过程中铝粉在球磨介质表面吸脱附行为进行讨论,示意图如图6所示。图6中蓝球代表球磨介质直径为3 mm的氧化锆陶瓷球;灰球代表铝粉,初始形貌为球形。在球磨过程中,球磨介质发生碰撞,导致铝粉发生初步变形,而后球磨介质在离心力的作用下分开。当过程控制剂黏度较高时,铝粉更容易吸附在球磨介质表面,如红色边框图片所示;在后续的撞击过程中,铝粉沿平面法线方向继续受到撞击,持续变形,最终形成直径较大的片状铝粉。当过程控制剂黏度较低时,铝粉会从球磨介质表面脱附分离,如图6绿色边框图片所示;由于铝粉不受球磨介质表面约束,在后续撞击过程中从随机方向进行变形,导致变形效率低,平均直径较小。

图6 过程控制剂黏度调控球磨过程中铝粉片化机制示意图Fig. 6 Flaky Al formation mechanism with different viscosities of the process control agent during ball-milling

2.2 石墨烯在球磨过程中的缺陷演化过程

大量研究表明,随着球磨时间延长,石墨烯缺陷含量会显著上升,这是由于机械球磨的撞击作用在使铝粉变形的同时,也会撕裂石墨烯,产生大量的边缘缺陷和孔洞缺陷[23]。

本研究发现,石墨烯的缺陷不仅会随球磨时间延长而上升,也会随着过程控制剂黏度改变而发生变化。图7为球磨后石墨烯存在状态。图7(a)为Raman表征曲线,主要有三个强峰,分别为1350 cm–1处的D峰,1570 cm–1处的G峰和2700 cm–1处的2D峰。其中D峰主要反映了石墨烯的原子缺陷,G峰主要反映了石墨烯的完整性(对应sp2C原子的面内振动),2D峰主要表明了石墨烯的层间振动[27-28]。文献报道可以用D峰和G峰的强度比(ID/IG)来反映石墨烯的缺陷含量变化[29]。当PDMS黏度分别为10 cSt、50 cSt、100 cSt和350 cSt时,球磨后石墨烯的ID/IG分别为1.94、1.22、1.17和1.42。将ID/IG值随PDMS黏度的变化规律绘制成曲线,如图7(b)所示。原料石墨烯的ID/IG仅为0.20,在球磨之后石墨烯的缺陷含量大幅度上升,表明球磨过程在石墨烯中引入了大量缺陷。

图7 球磨后石墨烯(a)Raman表征结果;(b)ID/IG值随PDMS黏度变化规律Fig. 7 Graphene after ball-milling(a)Raman characterized results;(b)changing of ID/IG value with PDMS viscosity

随着PDMS黏度提升,石墨烯的ID/IG呈现先下降,后上升的规律。这是因为石墨烯的缺陷主要受到两方面的控制:一方面为机械球磨产生的损伤作用,随着球磨过程的进行,在高能冲击作用和Al粉的变形作用下,石墨烯产生大量边缘和孔洞缺陷;另一方面,在球磨过程中过程控制剂会均匀包覆在石墨烯和铝粉表面,对球磨冲击有一定的缓冲作用,降低石墨烯的缺陷损伤。在PDMS的黏度较低时(10~100 cSt),Al粉的片化程度较低,球磨损伤少,过程控制剂的润滑缓冲作用占主导,呈现出ID/IG随黏度上升而下降的规律。在PDMS的黏度为350 cSt时,Al粉发生明显的片化过程,石墨烯随着Al粉的剧烈变形,产生更严重的撕裂和损伤,导致缺陷含量上升,呈现出ID/IG随黏度上升而上升的规律。

2.3 复合材料力学性能

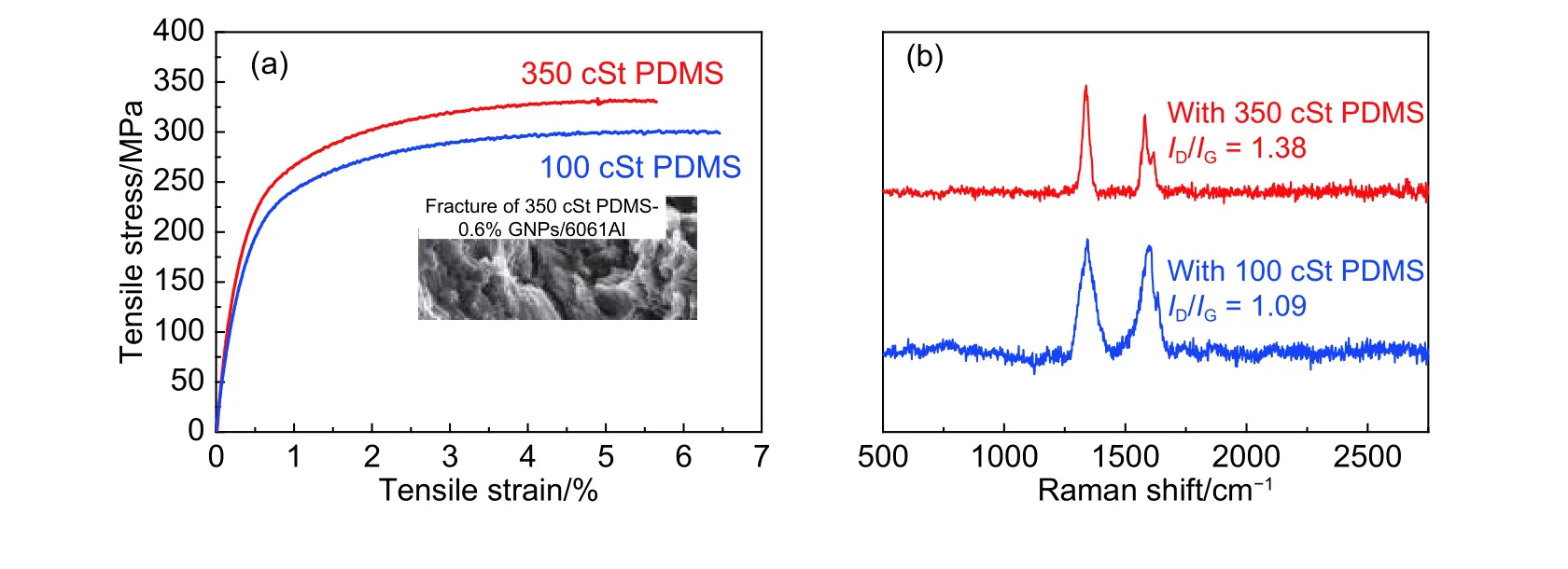

为了研究片径与石墨烯缺陷对复合材料力学性能的影响,选择黏度100 cSt和350 cSt的PDMS调控制备质量分数0.6% GNPs/6061Al复合材料。在性能测试前,将所有样品在340 ℃条件下保温1 h后随炉冷却,进行退火处理,以保证材料性能稳定。复合材料的力学性能曲线如图8(a)所示,Raman表征结果如图8(b)所示。当过程控制剂黏度为100 cSt时,复合材料抗拉强度为299 MPa,伸长率为6.5%;当过程控制剂黏度为350 cSt时,抗拉强度为332 MPa,伸长率为5.6%。图8中 SEM表征结果为利用黏度为350 cSt过程控制剂制备的复合材料的典型断口,可以看出断口表面有大量韧窝,为塑性断裂;同时可以观察到许多长条形孔洞,与片状铝粉的直径和厚度接近,可能为片状铝粉拔出的痕迹,推测裂纹沿片状铝粉表面发生扩展。100 cSt和350 cSt黏度PDMS调控下制备复合材料的Raman表征结果与烧结前驱体中石墨烯缺陷接近,ID/IG值分别为1.09和1.38,表明材料在烧结过程中没有引入更多的缺陷。

图8 质量分数0.6% GNPs/6061Al复合材料(a)典型力学性能曲线,断口SEM表征;(b)Raman表征Fig. 8 Mass fraction 0.6% GNPs/6061Al composites(a)fracture SEM characterization and curves of typical mechanical properties ;(b)Raman characterization

当过程控制剂黏度上升时,片状铝粉的直径增大,石墨烯更加均匀地分散在片状铝粉表面,导致材料强度有小幅度提升;同时因为片状铝粉直径增加,裂纹沿片状铝粉表面扩展,提供了断裂塑性,但是当黏度从100 cSt提升到350 cSt时,复合材料中石墨烯的Raman峰ID/IG表征的缺陷也从1.09提升到1.38,导致材料的塑性降低,在两者的协同作用下,复合材料的塑性随黏度提升而略有下降。

3 结论

(1)球磨过程早期,片状铝粉直径显著上升;当直径达到临界值后(本实验工艺条件下,铝粉临界直径约为12 μm),继续延长球磨时间后铝粉的直径不再发生明显变化。

(2)过程控制剂PDMS可以显著改善铝粉的形貌,过程控制剂黏度越高,片状球磨铝粉的直径越大。同时过程控制剂PDMS可以影响球磨过程中石墨烯的缺陷演化。随着PDMS黏度上升,石墨烯缺陷呈现出先下降后上升的变化规律。

(3)过程控制剂黏度对复合材料力学性能有影响,当PDMS的黏度从100 cSt提升到350 cSt时,材料的抗拉强度从299 MPa提升到332 MPa,约为11%。材料性能的提升归因于石墨烯分散程度提升、片状铝粉直径增加导致裂纹扩展长度增加和石墨烯缺陷上升的协同作用。