杆式射流对充液防护结构的毁伤机理及影响因素的数值模拟

2021-04-07周兰伟李福明李志文

陈 兴,周兰伟,李福明,王 毅,李志文,韩 斌

(1. 重庆前卫科技集团有限公司,重庆 401121;2. 南京理工大学机械工程学院,江苏 南京 210094)

现代军用舰艇多采用多层装甲与充液舱组合的防护结构,常规水下爆破战斗部很难对其造成致命性的打击,而聚能战斗部技术的发展为水中兵器提供了新的方向。国内外学者针对聚能战斗部对多层充液结构的毁伤机理开展了相关研究。Held 等[1-2]通过射流对水介质的侵彻试验推导出水中空腔半径的理论计算公式;杨莉等[3-4]研究了不同结构药型罩形成的爆炸成型弹丸(EFP)对含水复合装甲的侵彻能力,最终得到了性能最优的药型罩结构;裴明敬等[5-6]设计了一种杆式射流(Jetting penetrator charge,JPC)聚能战斗部,并开展了侵彻水夹层复合靶试验,研究结果表明炸高是影响杆式射流对水夹层复合靶毁伤效能的重要因素;史进伟等[7]开展了聚能射流对水夹层复合靶的侵彻试验,并得到了射流侵彻水夹层结构的理论公式;王长利等[8-9]对聚能战斗部水下爆炸后的能量分布及其对防雷舱结构的毁伤情况进行了研究,结果表明聚能战斗部对防雷舱结构造成的毁伤效果大于同等质量的爆破战斗部;刘念念等[10]通过试验研究了聚能射流对潜艇耐压壳体的毁伤效应,结合AUTODYN 数值计算得到了聚能射流对潜艇结构的毁伤特性;李兵等[11]采用光滑粒子流体动力学(SPH)数值计算方法研究了水中聚能战斗部对双层圆柱壳体的毁伤,发现在金属射流作用下结构产生了局部破口,且冲击波和气泡载荷引起结构发生大面积塑性凹陷;王雅君[12]等对EFP 在水中飞行特性及其对间隔靶的侵彻规律开展了试验和仿真研究,结果表明EFP 入水后的形态极不稳定,在水中运动5 倍装药直径后丧失了侵彻能力。

以上研究主要集中在聚能战斗部对多层充液结构的毁伤机理方面,未充分考虑药型罩结构和材质对充液防护结构毁伤效果的影响。本研究将以半球形聚能战斗部为设计依据,在战斗部装药结构不变的条件下,通过数值模拟研究不同壁厚、罩材的药型罩对杆式射流成型效果及杆流对充液防护结构毁伤效果的影响。

1 杆流侵彻充液防护结构的数值计算模型

1.1 半球形聚能战斗部结构设计

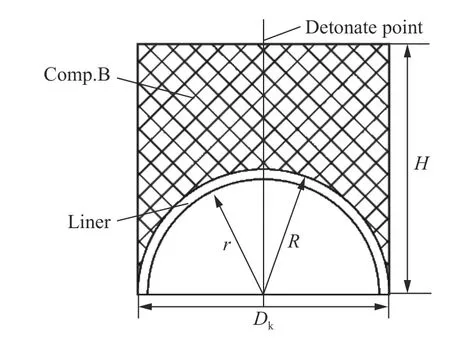

为了研究杆式射流对充液结构的毁伤机理,设计了一种半球形聚能装药战斗部,结构如图1所示。该战斗部的主装药采用B 炸药,装药直径Dk和装药高度H 均为5 cm。药型罩采用等壁厚的半球形结构,外球面半径为R,内球面半径为r,壁厚δ为内外球面半径之差,即δ = R - r。药型罩材料为 紫铜,起爆点位于主装药尾部中心位置处。

图1 杆式射流聚能战斗部结构Fig. 1 JPC cumulative warhead structure

1.2 充液防护结构设计

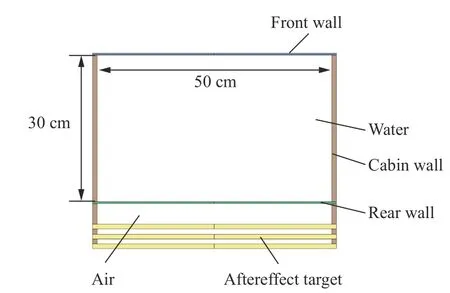

本研究中的充液防护结构是由金属板和水介质组成的多层复合结构,参考文献[8]中的液舱防护结构并进行改进,具体结构如图2 所示。该结构主要由液舱前后壁面、后效靶、水和空气组成。液舱内水介质厚度为30 cm,前壁面和后壁面厚度均为0.4 cm,后效靶由3 块厚度均为1 cm 的等间距间隔钢板组成,后壁面与后效靶之间为空气介质。液舱壁面和后效靶均采用45 钢。

图2 充液防护结构示意图Fig. 2 Schematic of liquid-filled defensive structure

1.3 数值计算模型及材料参数

运用ANSYS/LS-DYNA 有限元分析软件建立了聚能战斗部侵彻充液防护结构的二维数值计算模型,如图3 所示。该模型主要包含聚能战斗部、空气和充液防护结构,计算中聚能战斗部的侵彻炸高保持1 倍装药直径不变。采用Euler单元描述水、空气、炸药和药型罩,靶板采用Lagrange 算法,Euler 单元和Lagrange 单元运用流固耦合算法耦合,在空气计算域边界添加二维非反射边界条件,防止冲击波在边界处形成压力反射现象。模型单位制g-cm- μs,网格尺寸0.05 cm。

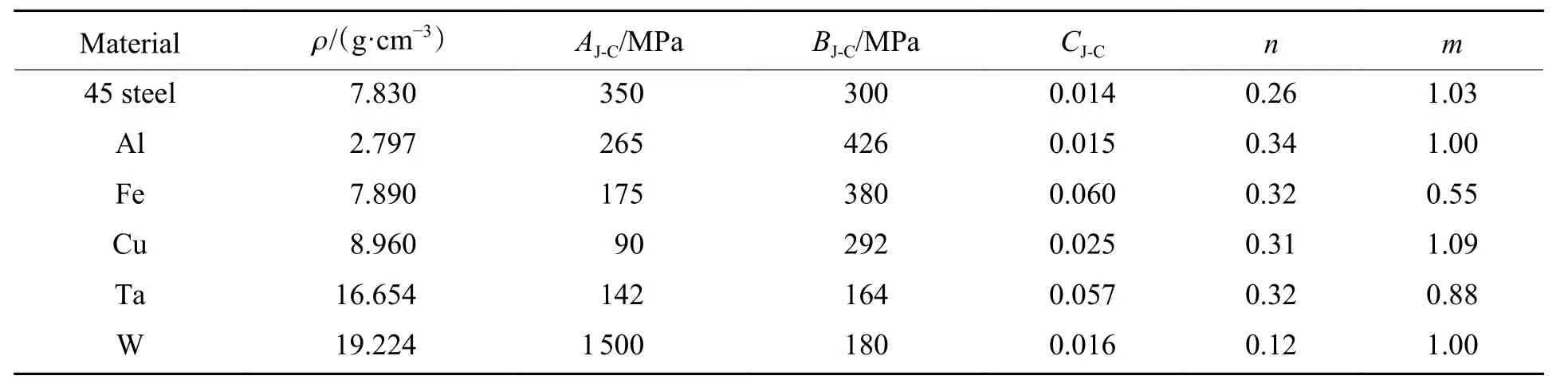

采用*MAT_HIGH_EXPLOSIVE_BURN 材料模型和*EOS_JWL 状态方程描述B 炸药,材料参数如表1 所示。表中, ρ 为密度,D 为炸药爆速,pCJ为炸药的C-J 压力, A、B、R1、R2和 ωC为炸药相关参数,Ec为炸药动能。空气和水均采用*MAT_NULL空白材料模型及*EOS_Grüneisen 状态方程描述,材料参数如表2 所示。表2 中,C 为介质声速,S1、S2、S3和 ωm为Grüneisen 参数,E0和V0分别为初始动能和初始相对体积。采用*MAT_Johnson_Cook 模型和*EOS_Grüneisen 状态方程描述钢板和药型罩,具体材料参数如表3所示。表中,AJ-C、BJ-C、CJ-C、n、m 为材 料的J-C 本构模型参数。

图3 数值计算模型Fig. 3 Numerical calculation model

表1 Comp.B 炸药材料参数Table 1 Material parameters of Comp.B

表2 空气和水相关参数[12]Table 2 Parameters of air and water[12]

表3 金属材料相关参数[13-14]Table 3 Material parameters of metal[13-14]

1.4 数值计算结果的有效性验证

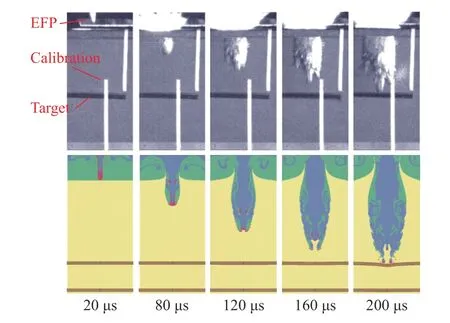

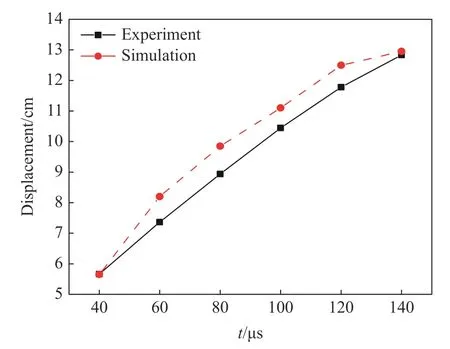

为了验证本数值计算结果的准确性,参照文献[12]中EFP 水中飞行特性研究试验,利用本数值计算方法和材料参数,建立了EFP 对水介质间隔靶的侵彻数值计算模型,网格尺寸为0.05 cm。不同时刻EFP 在水中的侵彻过程对比如图4 所示。数值计算结果展示了实验中观察到的水中气腔形态的变化过程以及EFP 的破碎情况。图5 为EFP 在水中位移-时间曲线的实验与计算结果对比,计算误差在11%以内。因此,本研究采用的数值计算方法和材料参数能够满足数值计算结果的有效性要求。

图4 不同时刻EFP 在水中的侵彻过程Fig. 4 Penetration of EFP in water at different times

图5 EFP 在水中的侵彻距离Fig. 5 EFP penetration distance in water

2 杆流对充液防护结构毁伤机理分析

2.1 杆流对充液防护结构的侵彻过程

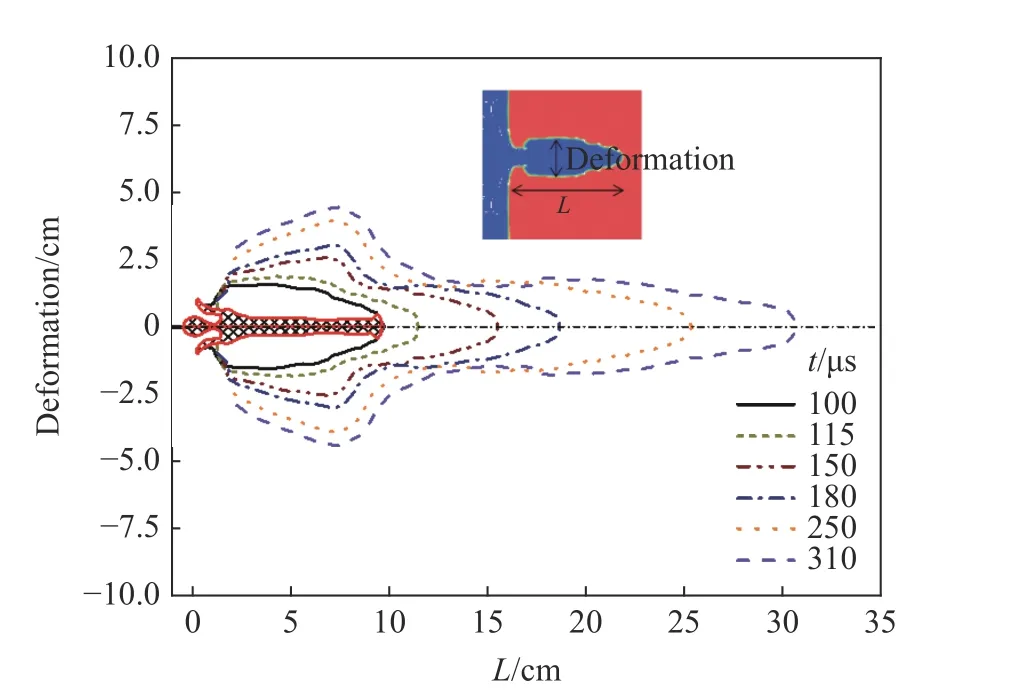

聚能装药起爆后,半球形药型罩形成了具有一定速度梯度的杆式射流,依次对前壁面、水、后壁面和后效靶进行侵彻。杆流对充液防护结构侵彻过程中水中的压力变化情况如图6所示。可将杆流对充液防护结构的侵彻过程分为4 个阶段:阶段Ⅰ为杆流对前壁面的侵彻,侵彻作用在前壁面中形成了一个初始应力波,并透射进入水介质中;阶段Ⅱ为水介质侵彻阶段,杆流穿透前壁面后对水介质进行侵彻,在水中形成了初始冲击波,冲击波以射流头部与水的接触点为圆心呈半球形传播,杆流在水中不断向前运动的同时,头部附近的水被推开,使得水介质沿杆流入射方向做径向运动形成气腔,气腔形状随时间的变化如图7 所示,在杆流入水初期,气腔呈对称的圆锥形,随着侵彻距离增加,气腔的长度和直径逐渐增加,由于杆流在侵彻过程中逐渐变得细长,因此后期形成的气腔直径较小;阶段Ⅲ为后壁面侵彻阶段,此时杆流主要对后壁面进行侵彻;阶段Ⅳ为杆流侵出阶段,此阶段杆流已经完全穿出液舱,并开始对后效靶进行侵彻穿孔,在该阶段水中气腔不断膨胀,并挤压充液结构的前后壁面,使得壁面向外侧凸起变形。

图6 射流侵彻过程中液舱的压力变化Fig. 6 Change of tank pressure during jet penetration

图7 气腔形状变化过程Fig. 7 Process of air cavity shape change

2.2 杆流形态变化与动能衰减分析

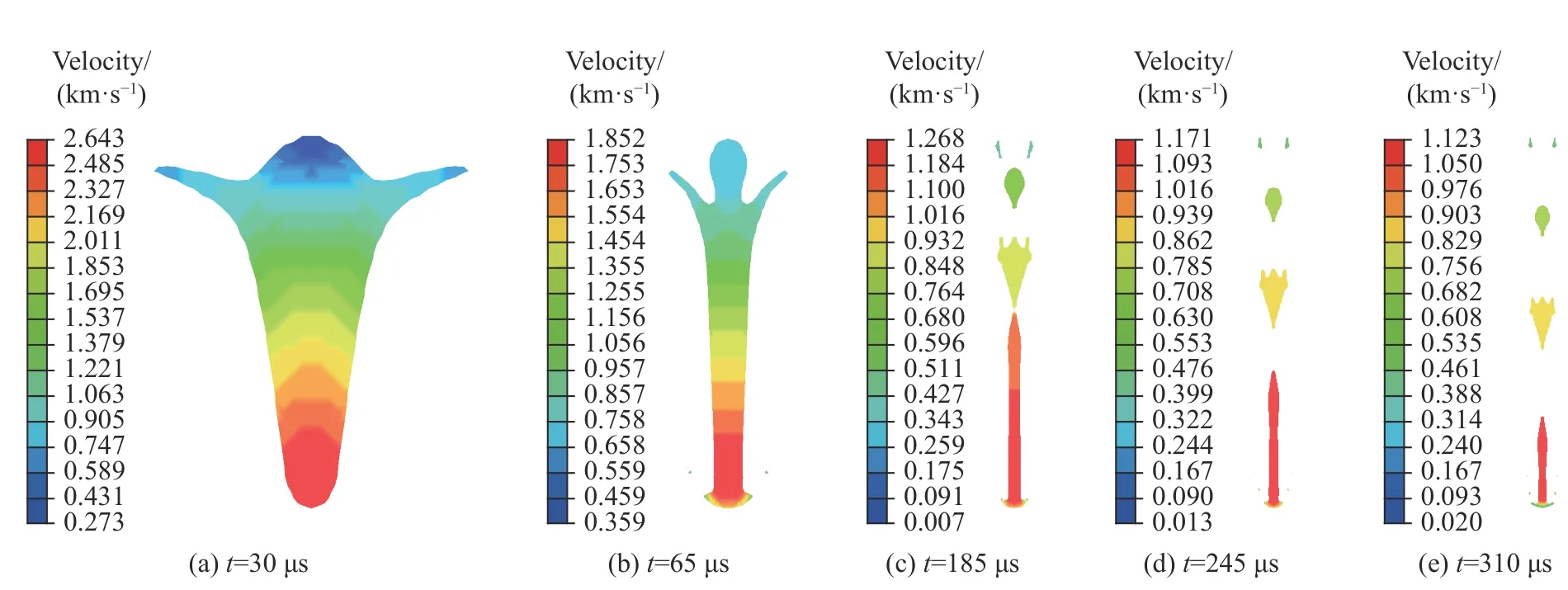

图8 为不同时刻杆流的形态对比,杆流入水后在速度梯度的驱动下逐渐拉伸变长,同时由于水介质的阻碍作用,杆流头部发生了质量侵蚀现象。在185 μs时杆流的杆体和杵体发生了断裂,随着侵彻距离的增加,前级杆体被不断侵蚀,长度逐渐减小,但是杵体在前级杆体开辟的水中空腔内行进,因此其形态和速度均未发生明显变化。

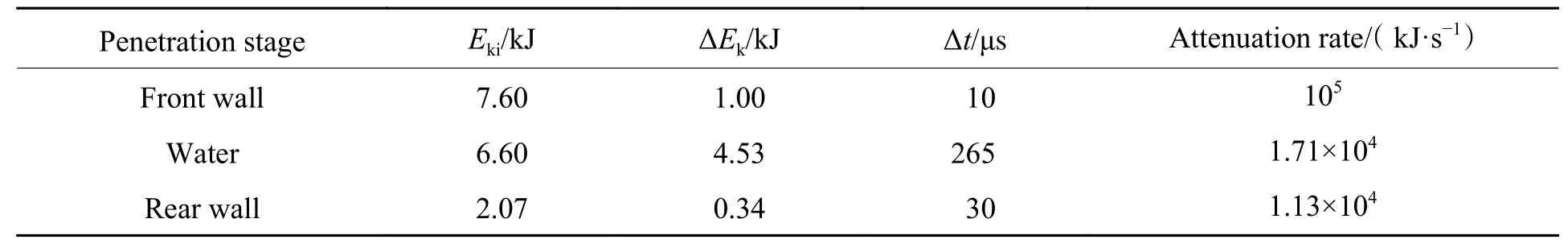

在侵彻过程中杆流的质量和速度是动态变化的,因此选择整体动能作为杆流侵彻能力的考核指标,杆流侵彻充液防护结构过程中动能随时间的变化曲线如图9 所示,Ek为杆流动能。杆流在30 μs时以7.6 kJ 初始动能侵彻液舱的前面板,随着时间增加,杆流的动能逐渐衰减;杆流穿透液舱后壁面后的剩余动能为1.7 kJ,随后杆流以1.7 kJ 的动能对后效靶进行侵彻,最终在900 μs时动能衰减为零。对杆流在水介质中的动能衰减曲线进行拟合,可知杆流在水介质中运动的动能近似呈指数形式衰减。

图8 不同时刻杆流在水中的形态Fig. 8 JPC shape in the water at different times

图9 杆流动能衰减-时间历程Fig. 9 JPC kinetic energy-time curve

表4 列出了杆流在不同侵彻阶段的动能衰减ΔEk统计结果,其中:Δt 为杆流侵彻时间间隔,Eki为初始动能。可见,杆流在前壁面侵彻阶段的动能衰减速率最高,为105kJ·s-1,分别是水介质和后壁面侵彻阶段的5.85 倍和8.85 倍,由于水介质层的厚度最大,杆流在水介质侵彻阶段的动能衰减量占初始动能的59.6%,说明水介质对杆流侵彻能力有很强的衰减作用。

2.3 充液防护结构壁面载荷及毁伤分析

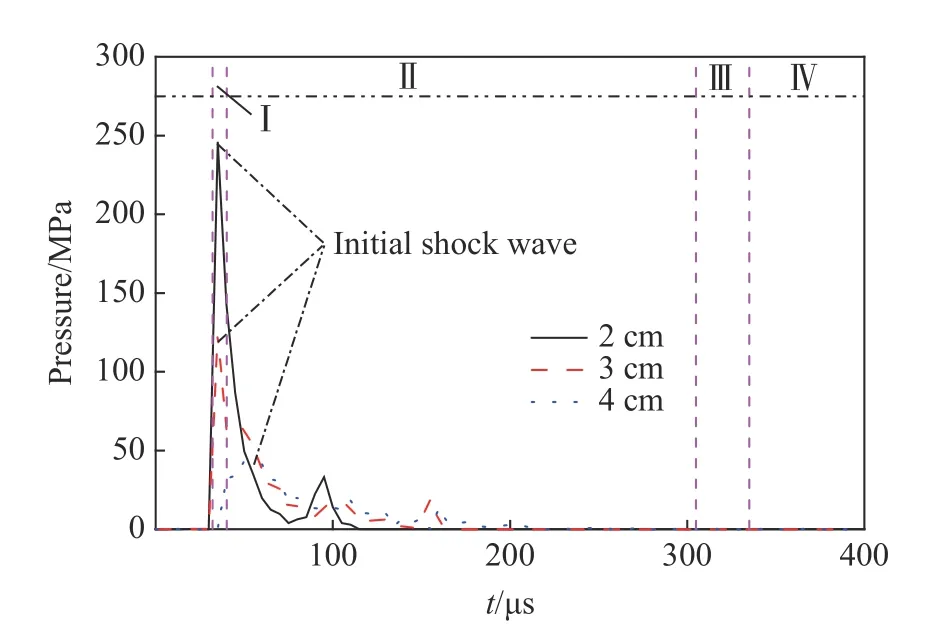

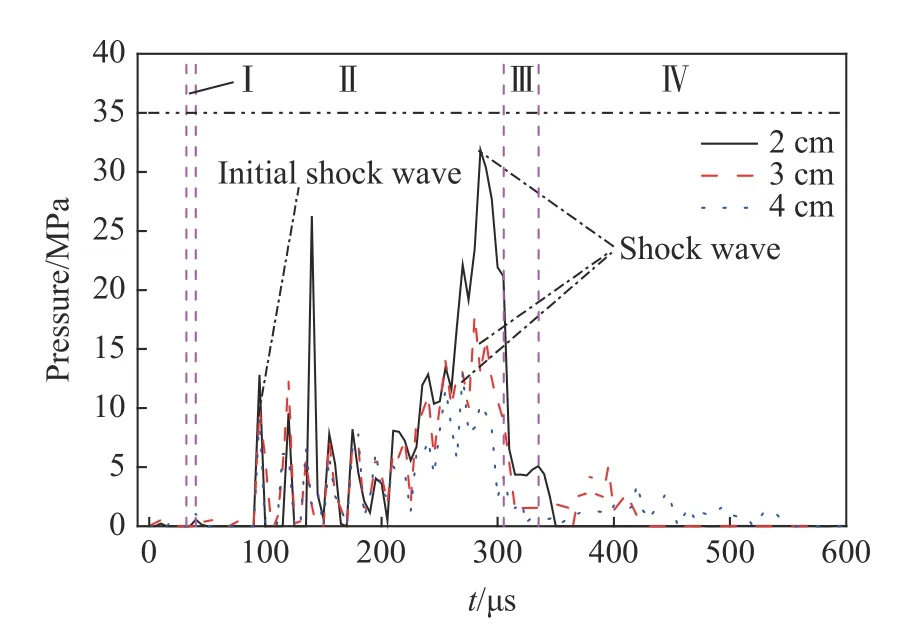

在液舱前、后壁面与水接触一侧取压力载荷监测点,测点距杆流侵彻中心点的距离分别为2、3 和4 cm,壁面的压力载荷-时间曲线分别如图10、图11 所示。可以看出:前壁面上的压力具有明显的冲击载荷特性,射流开始侵彻前壁面时,压力迅速上升到峰值,随后压力又逐渐下降;后壁面的压力载荷曲线存在多个压力脉冲,其中第1 个压力峰值(100 μs左右)是初始冲击波传播形成的,经过反射波和后续入射波的叠加,又形成了数个峰值压力,大约在250 μs处压力又逐渐增加,这是因为此时杆流已经运动至后壁面附近,由于后壁面的阻挡作用,使得压力载荷增加;当杆流穿出后壁面后,壁面的压力载荷迅速降低。进一步研究发现,壁面的压力载荷具有明显的局部效应,并且前壁面载荷高于后壁面,例如:前壁面中距侵彻中心2 cm 处的压力峰值是4 cm处压力峰值的5.7 倍;在距侵彻中心2 cm 处,前壁面的压力峰值是后壁面压力峰值的7.7 倍。

表4 杆流动能衰减情况Table 4 Kinetic energy attenuation of JPC

图10 前壁面不同位置的压力-时间曲线Fig. 10 Pressure-time curves at different positions of front wall

图11 后壁面不同位置的压力-时间曲线Fig. 11 Pressure-time curves at different positions of rear wall

图12 壁面整体位移响应曲线Fig. 12 Displacement response curves of overall wall

图13 充液结构前、后壁面的变形量Fig. 13 Deformation of the front and rear walls of the liquid-filled structure

图12 为前后壁面的整体位移响应曲线。当杆流和冲击波运动至液舱壁面时,壁面在较短时间内产生位移响应,随着侵彻时间增加,位移也逐渐增加,最终趋于稳定。在整个位移响应期间,壁面的位移主要发生在杆流穿出后壁面之后的阶段,即阶段Ⅳ,此阶段主要是水中气腔的膨胀响应。因此,气腔的膨胀是造成壁面变形的主要原因。

为衡量前壁面、后壁面的变形程度,以壁面中心为原点,厚度方向为Y 轴,宽度方向为X 轴,测量壁面不同位置处的变形量。充液结构前后壁面的变形量如图13 所示,由变形曲线可以看出,在杆流侵彻、水中压力和气腔膨胀的共同作用下,壁面发生了穿孔和变形。前壁面的最大变形量为2.7 cm,孔径为1.4 cm;后壁面的最大变形量为3.7 cm,穿孔直径为1.2 cm。在距原点5.5 cm 半径外的区域,壁面都向外侧凸起变形,且前后壁面的变形量相差不大;在半径5.5 cm 范围内,壁面在杆流侵彻作用下产生了破孔,但是破孔边缘的翻转方向不同,前壁面破孔边缘向充液结构的内侧翻转,而后壁面破孔边缘向充液结构的外侧翻转。

3 药型罩壁厚和材料对充液防护结构毁伤效果的影响

3.1 药型罩壁厚的影响

在药型罩外球面半径R 为 0.5Dk且装药结构不变的条件下,通过改变药型罩内球面半径r 的大小,使药型罩壁厚 δ在0.02Dk~0.10Dk(以0.02Dk为增量)之间变化,研究不同壁厚条件下杆流对充液防护结构毁伤效果的影响。

为了对比分析杆流在侵彻过程中的形态变化,将杆流与液舱前壁面外侧的接触点作为侵彻原点,对比杆流在侵彻距离Dp分别为0、15、30 cm 时的形态变化。表5 展示了不同壁厚条件下杆流(为了方便表述,将表5 图中不同形态的聚能侵彻体统称为杆流)在侵彻充液防护结构时的形态变化。可以看出,随着壁厚 δ由0.02Dk增加至0.10Dk,杆流头部的初速度v0逐渐降低;当药型罩壁厚为0.02Dk时,杆流结构呈封闭中空状,在侵彻过程中杆流头部出现了分叉现象,当侵彻了30 cm 后,杆流的杆体被完全侵蚀,只剩下尾部杵体;壁厚为0.04Dk和0.06Dk时,杆流成型效果较好,在侵彻过程中,杆流被充分拉伸,当侵彻了30 cm 后,杆流杆体和杵体所剩质量较多;壁厚为0.08Dk和0.10Dk时,杆流在侵彻过程中过早断裂,且杵体所占质量比较大。

表5 JPC 侵彻不同壁厚防护结构的形态对比Table 5 Comparison of the morphology of JPC after penetrating the defensive structure for different wall thicknesses

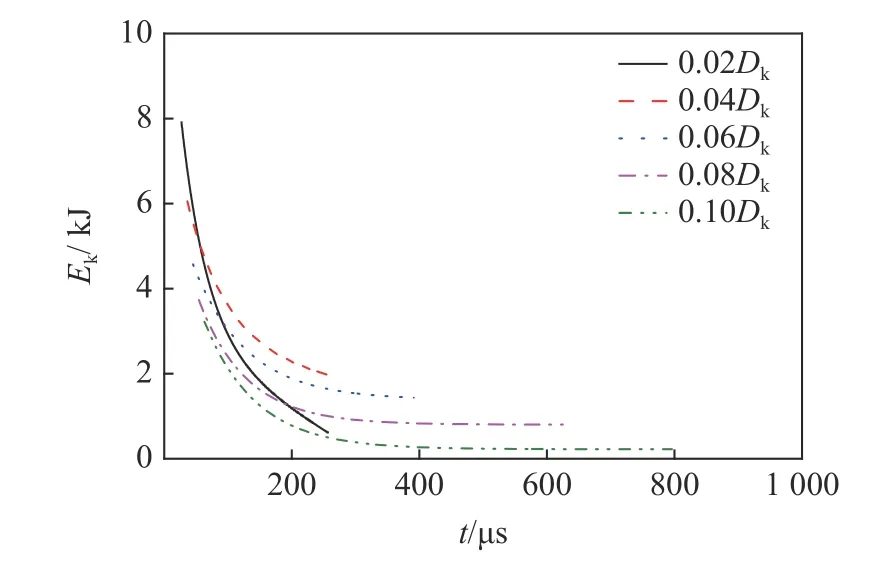

图14 药型罩壁厚对杆流水中动能衰减的影响Fig. 14 Influence of wall thickness of charge cover on kinetic energy attenuation of JPC

不同厚度药型罩形成的杆流在穿水过程中的动能衰减情况如图14 所示。可以看出,不同壁厚条件下,杆流在水中的动能衰减程度不同:药型罩厚度越小,杆流初始动能越高,动能衰减越快;药型罩壁厚度越大,杆流动能越低,动能衰减越缓慢。在装药结构不变的情况下,适当增加药型罩厚度,能够提高杆流在水中的动能抗衰减能力。

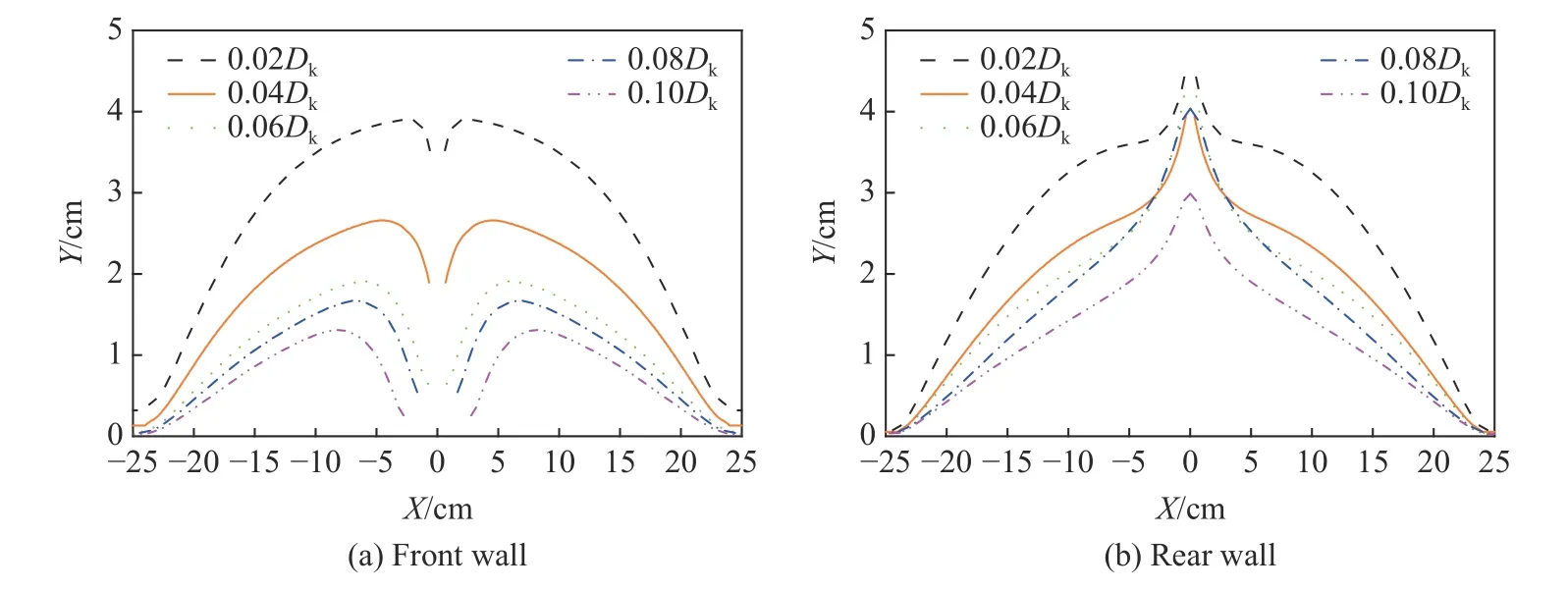

药型罩的壁厚不同时,充液防护结构前后壁面的变形量如图15 所示。由壁面变形量可以看出,药型罩壁厚相同时,充液结构后壁面的变形量均大于前壁面。随着药型罩壁厚增加,前壁面、后壁面的最大变形量均逐渐降低。当δ = 0.02Dk时,前、后壁面的最大变形量分别为3.9和4.5 cm,分别是δ = 0.10Dk时前、后壁面最大变形量的2.3 和1.5 倍。这主要由于药型罩壁厚越小,形成杆流的速度越大,气腔获得的能量越大,因此气腔对壁面的挤压作用越强。由此可见,在装药结构不变的情况下,选择壁厚较小的药型罩,能够提高充液结构壁面的最大变形量。

表6 为不同壁厚杆流对壁面穿孔直径和后效靶穿深的统计结果。增加药型罩壁厚能够提高前壁面的穿孔直径,当药型罩壁厚 δ由0.02Dk增加至0.10Dk时,前壁面的破孔直径由0.252Dk增加至1.110Dk;当壁厚 δ在0.02Dk~0.06Dk范围时,后壁面的穿孔直径变化不大,直径在0.146Dk~0.206Dk之间;当壁厚 δ为0.08Dk和0.10Dk时,杆流在穿过水层后已经无法对后壁面造成穿孔破坏。通过后效靶穿深情况分析,只有当δ = 0.04Dk时,穿透后壁面的剩余杆流对后效靶能造成0.2Dk的穿深。

图15 不同壁厚充液结构壁面的变形量Fig. 15 Wall deformation of liquid-filled structure with different wall thicknesses

表6 不同壁厚结构形成杆流的壁面穿孔直径和后效靶穿深Table 6 Wall perforation diameter and target penetration of JPC for different wall thicknesses

综合分析了不同壁厚条件下杆流成型效果及其对充液防护结构的毁伤效能,可知:药型罩壁厚 δ在0.04Dk~0.06Dk之间形成的杆流具有较好的侵彻性能;当δ < 0.04Dk时,形成的杆流结构较差,在水中的动能抗衰减能力较低;当δ > 0.06Dk时,杆流的初始动能较低,穿透水层后的剩余能量小,无法形成较大的 后效。

3.2 药型罩材料的影响

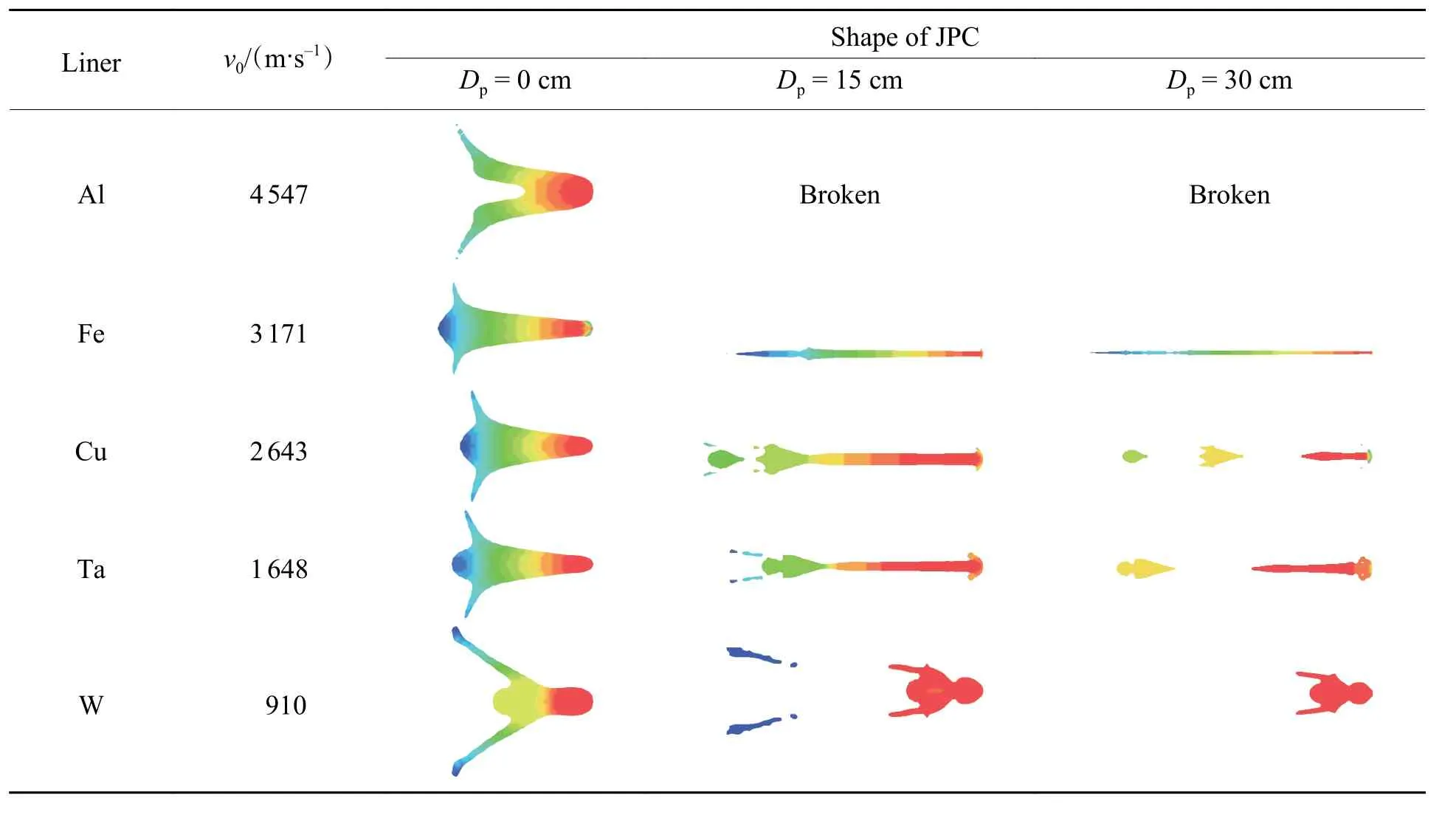

在药型罩壁厚为0.04Dk且装药结构不变的情况下,药型罩选用铝、纯铁、紫铜、钽和钨5 种材料,研究药型罩材料对杆流成型效果以及杆流对充液防护结构毁伤性能的影响。不同材质的杆流在侵彻相同距离后的形态对比情况如表7 所示。铝药型罩形成的杆流头部密实,尾部呈空心状结构;铝杆流的初速虽然较其余杆流高,但在侵彻了约10 cm 后就完全破碎,失去了侵彻能力;纯铁、紫铜、钽3 种药型罩形成的杆流初始形态相近,由于纯铁的延展性较好,因此在侵彻了较远距离后,杆流的形态依旧完整;钨药型罩形成了头部密实且带有大锥角尾翼的EFP,随着侵彻距离增加,尾翼和头部脱离,密实的侵彻体在侵彻过程中的形态变化较小。

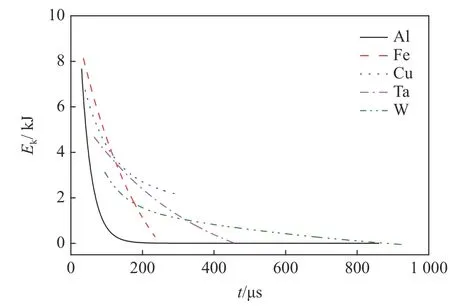

不同材料药型罩形成的杆流在侵彻水介质期间的动能衰减情况如图16 所示。随着侵彻时间增加,杆流动能逐渐降低,在各自的侵彻后期,射流动能衰减幅度均放缓。铝射流的入水动能最高,但是动能衰减曲线下降速度最快;钨射流的动能衰减曲线斜率最低,说明钨射流在水中的动能抗衰减性能最好。

图17 为不同材质杆流侵彻充液防护结构时前、后壁面的变形量对比。铝杆流侵彻充液结构后,前壁面的变形量为3.7 cm,是钨杆流侵彻时的2.96 倍;而铝杆流对后壁面造成的最大变形量最小,变形量为2.3 cm;其余杆流对后壁面造成的变形量相差不大,在3.8~4.1 cm 之间。

表7 JPC 侵彻不同材质防护结构的形态对比Table 7 Morphological comparison of protective structures with different materials penetrated by JPC

不同材质杆流在壁面形成的穿孔直径和后效靶穿深统计结果如表8 所示。可以看出,杆流对前壁面造成的穿孔直径均大于后壁面,其中:钨杆流对前壁面造成穿孔直径最大,为0.892Dk;其次为铝杆流,前壁面穿孔直径为0.418Dk;纯铁、紫铜和钽3 种杆流对前壁面造成的穿孔直径相当,平均孔径为0.250Dk。除了铝杆流未对后壁面造成穿孔外,其余射流对后壁面造成的穿孔直径相差不大,穿孔直径在0.098Dk~0.162Dk之间。纯铁和紫铜材质的杆流在穿透后壁面后对后效靶仍然具有0.6Dk和0.2Dk的侵彻穿深能力,说明这两种材质的杆流在侵彻完防护结构后仍然具有一定的毁伤能力。

图16 药型罩材质对杆流水中动能衰减的影响Fig. 16 Influence of material of charge cover on kinetic energy attenuation of JPC in water

图17 不同材质充液结构壁面的变形量Fig. 17 Wall deformation of liquid-filled structure with different materials

表8 不同材质结构形成杆流的壁面穿孔直径和后效靶穿深Table 8 The wall perforation diameter and the target penetration depth of JPC formed by different material structures

通过对5 种材质药型罩成型的杆流效果与侵彻性能分析,发现选用纯铁、紫铜和钽3 种材料的药型罩时,其杆流成型效果较好,在穿透充液防护结构后仍然具有一定的毁伤效能,可对舰船的内部结构造成毁伤。

4 结 论

基于ANSYS/LS_DYNA 有限元分析软件,研究了半球形聚能战斗部对充液防护结构的侵彻机理,并探讨了药型罩壁厚和材料对充液防护结构毁伤效果的影响,得到了如下主要结论。

(1)由于水介质的高阻性,杆式射流在水介质运动过程中形态和动能都不断发生变化,杆流头部发生了质量侵蚀现象,杆体长度不断降低,其动能在水中呈指数形式衰减。

(2)杆流侵彻充液防护结构时,壁面压力具有明显的局部载荷特性,并且前壁面压力载荷高于后壁面;杆流对壁面主要造成了穿孔破坏,水中气腔的膨胀是前、后壁面向外侧凸起变形的主要原因。

(3)在装药结构和药型罩材质不变的条件下,药型罩壁厚在0.04Dk~0.06Dk之间时,形成的杆流具有较好的侵彻性能;当 δ < 0.04Dk时,形成的杆流结构较差,在水中的动能抗衰减性能较差;当 δ >0.06Dk时,杆流的初始动能较低,穿透水层后的剩余动能小,侵彻后效低。

(4)当装药结构和药型罩壁厚不变时,药型罩可选用纯铁、紫铜和钽3 种材料,杆流的成型效果较好,其中铁射流的穿深后效最大,钽射流在水中的动能抗衰减能力最好,紫铜射流具有良好的综合性能。