基于有限元分析的弹载二次电源高加速寿命试验仿真模拟

2021-04-07韩建立李永强

张 鑫, 韩建立, 李永强, 王 瑶

(1.海军航空大学, 山东 烟台 264001; 2.中国人民解放军91614部队, 辽宁 大连 116044)

0 引 言

随着计算机技术的发展,有限元分析因为其在结构和温度分析领域较好的适应性,成为一种应用广泛并且实用高效的仿真试验分析方法,广泛应用于各类可靠性试验的仿真模拟中。其中,温度场建模和振动场建模是基于有限元分析的可靠性仿真试验主要内容[1-2],Wang等[3]通过建立三维模型,细化单元网格,采取命令流的方式对有限元模型施加温度和振动载荷,获得了温度场和振动场分布,对产品缺陷和应力影响进行了分析,构建了基于有限元分析的高加速应力筛选剖面。陈星等[4]设计了基于用有限元分析的温度仿真试验,通过测量碲镉汞红外焦平面探测器双层结构热失配产生的低温挠度形变值,结合挠度形变的理论公式,计算出材料的平均热膨胀系数、弹性模量等值,建立器件低温温度场分析有限元模型,分析比较了某两种型号红外焦平面探测器温度仿真试验过程中的形变程度和热应力分布情况。彭勃[5]以航空电子设备中常用的传导冷却高功率半导体激光器为对象,利用ANSYS 建立有限元模型,计算分析在-55~125 ℃加速温度应力条件下激光器巴条互连界面的三维瞬态温度场和应力,通过计算温度场,并将得到的温度条件作为热载荷进行热应力计算,得到热应力温度场,以此对研究对象热失效行为进行了仿真模拟试验。此外,通过基于有限元的温度场和振动场建模分析与可靠性理论的结合,田彤辉[6]、张弦[7]、徐文正[8]、杨强[9]等开展了温度或振动应力作用下的疲劳寿命可靠性仿真试验,对研究对象的寿命等可靠性指标进行了预测和评估。

以上研究成果较好总结了有限元分析在可靠性仿真试验中的应用方法,显示了有限元仿真分析在解决模拟研究对象在温度、振动应力作用下的状态变化等问题上的实用性和有效性,但总体来看,在目前基于有限元分析的可靠性仿真试验中,多数学者通过模拟实验实现对寿命指标及可靠性评估等问题的定量分析,而与定性的高加速寿命试验理论相结合,开展针对性的工作极限范围的研究较少,本文通过分析二次电源组件结构组成,在掌握其主要失效机理前提下,参考有限元分析的一般方法,建立三维模型,设计针对性的高加速寿命试验(high accelerated life test, HALT)仿真试验方案,开展二次电源组件的HALT仿真模拟,获得组件温度工作极限范围,从而为开展导弹延寿工作中的加速老化试验确定合理的温度应力,提高试验效率。

1 HALT应用背景

导引头二次电源是导弹弹上的一个典型电子部件,也是制约导弹贮存和使用时间的关键设备,其寿命主要通过加速老化试验确定。研究表明,弹载电子设备在任务寿命周期间主要受温度和湿度应力的影响[10-11],并且针对弹上电子设备的加速老化试验主要以温度应力试验为主[12-14],在保持产品失效模式与失效机理不变的前提下,根据其温度工作极限范围适当提高温度应力水平,加速老化试验效率往往可以成倍提高[15-16]。目前加速老化试验中,一般采用的加速摸底试验或凭借工程经验直接确定加速应力水平,凭工程经验确定的方法一般是从业人员参考同类型的装备的贮存应力范围(例如电子产品加速老化试验的71 ℃法),而加速摸底试验则更多是对工程经验的试验验证,但不论哪种方法,两者都很难真正接近研究对象的工作极限。HALT主要应用于产品的研制阶段,可以高效激发产品潜在的薄弱环节,并且获得产品在各种应力条件下的工作极限[17]。然而,某型导弹于21世纪初从国外引进,研制阶段并未在国内进行,我们对部件在各类应力下的工作极限并不掌握。

经过历年延寿工作中与军工部门的合作交流,可以确定二次电源组件采用的单个电子元器件工作温度范围满足军工级元器件性能标准(-55~150 ℃)。然而,电子产品的温度工作极限范围不止取决于元器件质量,也受限于结构设计和生产工艺。因此,对于部件级产品的二次电源,其在温度应力下的工作极限不能以器件级和材料级的工作极限去简单推算。目前,HALT技术在美国军工生产、航空航天、电子通信领域已经得到了广泛应用,但受试验设备及工程经验的制约,国内目前仅有国防科大、北京航空航天大学、华为等少数单位具备开展HALT的能力。HALT开展通常依靠专用的HALT装备[18],根据GB/T 29309-2012《电工电子产品加速应力试验规程高加速寿命试验导则》[19]对试验设备的要求,进行HALT的设备要求具有足够快速升降温的能力,最大温度变化速率不小于60 ℃/min,提供试验温度能力范围要求不小于-80~170 ℃,温差控制在±3 ℃之间,为追求激发效率,需要施加高应力快速使产品失效,产品经过HALT一般会破坏失效。总结而言,导弹作为一种造价昂贵、制造精密的装备,目前针对导弹部件的HALT方案,设备要求高,开展难度大,而对现役装备的破坏失效也会造成试验成本的增加。因此,设计面向贮存延寿的HALT方案并探索利用计算机仿真技术代替实际试验,不仅能摆脱对高水平试验设备的依赖,还能降低成本,避免人力、物力的过度浪费。

2 有限元模型

2.1 结构与失效分析

二次电源是某型导弹末制导雷达的重要组成部分,主体材料为PCB板,主要装有的元器件包括某型号电阻、电压分配器、电压电流转换器、某型号二极管等,元器件安装的典型工艺以焊接为主,表面粘贴为辅,属于典型的军品特征。

前期对弹载电子设备的失效研究发现,二次电源组件可靠性主要受温度的影响,并且二次电源在持续通电工作过程中各类电子元器件会产热,最终仍以温度的形式体现出来。在温度应力作用下的失效机理主要有3种:①温度应力会引发元器件突发失效和因为疲劳积累导致的元器件性能退化失效;②高温会导致焊点出现蠕变特征甚至熔化造成二次电源失效;③材料由于热胀冷缩产生相对形变和位移,产生较大应力造成元器件连接处破裂引发失效。

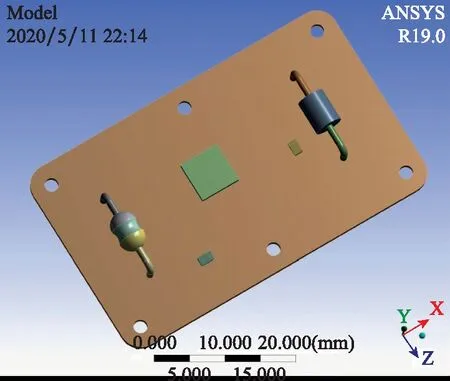

2.2 建立三维模型

首先基于soliderworks软件,建立二次电源三维模型。通过观察,该部件模块化程度较高,不管是实现部分功能的结构单元还是单个电子元器件,没有发现重叠装配或交错搭配的现象,元器件与元器件之间相对独立程度较高,空间较大,这种设计可有效避免元器件之间工作状态下的互相影响,进行三维建模时可以对组件进行简化处理,删减了受温度影响较小的元器件,并减少材料结构相似却互不影响的焊点管脚数量,提高了计算机运算速率。

根据实际尺寸进行1∶1建模,建立外形尺寸为78 mm×45 mm×1.0 mm的组件主体模型,板载元器件主要包括1个通孔安装电阻,一个通孔安装二极管和一个表面粘贴芯片,以及若干互联焊点及管脚,固定安装孔尺寸为Ф3.5,四角倒半径为5mm的圆。最终的CAD模型如图1所示,通过接口将三维模型导入Ansys软件中。

图1 二次电源组件三维模型

2.3 定义材料属性参数

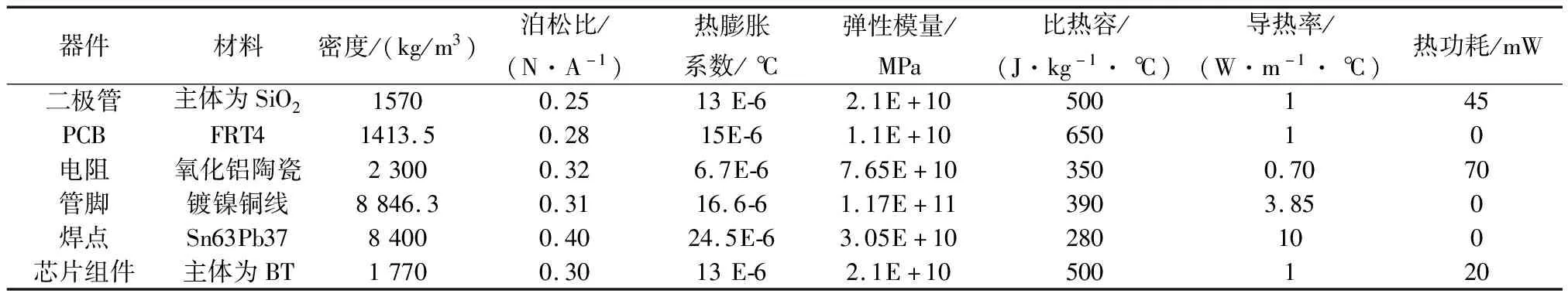

通过对二次电源结构组成分析,参考《金属材料手册》和相关文献[20-26],二次电源组件三维模型主要材料属性参数如表1所示。

表1 材料属性参数

2.4 网格划分及边界条件

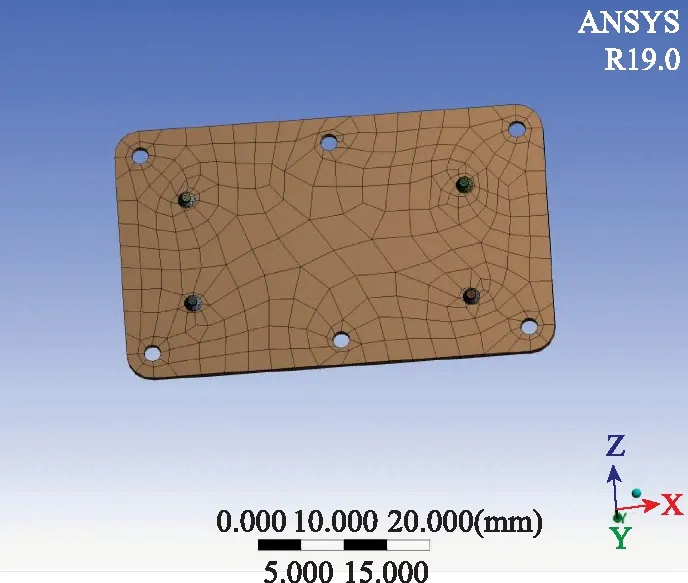

利用Ansys软件进行有限元建模和之后的仿真分析,采用映射网格划分方式,电阻、芯片和二极管及其管脚、焊点采用六面体网格,其余部分采用四面体网格,文中重点研究不同材料受热产生的应变情况,故对焊点、管脚进行了手动细化,得到有限元模型如图2和图3所示。模型的总节点数 292 457,网格数为277 127,在电路板底部施加Frictionless Support以模拟试件固定在试验箱平台上的约束情况。

图2 模型网格划分(正面)

图3 模型网格划分(背面)

3 面向贮存延寿的HALT仿真试验方案

3.1 试验方案分析

现有的HALT方案通常包括高温步进应力试验、低温步进应力试验、温度循环试验、振动步进应力试验和综合环境应力试验等项目,主要通过施加高应力使产品快速失效并暴露产品在各种应力下的潜在故障模式,获得的产品极限以破坏极限为主,依照现有方案试验件经过HALT将破坏失效。而设计面向贮存延寿的HALT方案主要目的为通过HALT确定二次电源组件在温度应力下的工作极限范围,指导延寿中加速老化试验应力选择。因此,将以产品工作极限为研究对象,主要技术措施为基于HALT的一般原理和普遍做法,在掌握产品主要敏感应力和正常贮存失效机理的基础上,针对性开展HALT项目,并通过载荷参数设置,避免产品破坏失效,完成对工作极限的获取和推导。

弹载电子设备主要受温度的影响,因此面向贮存延寿的HALT试验项目包括低温步进应力试验和高温步进应力试验。二次电源的失效机理也即制约其工作极限的主要因素,根据第2.1节中二次电源在温度应力作用下主要的3种失效机理,元器件性能失效参照军工级电子元器件的生产标准在一定范围内可以不予考虑。因此,仿真试验主要通过对模型模拟实际试验方案施加温度载荷及边界条件,完成对试验件温度时间历程的分析,模拟其在HALT试验条件下的应变情况,研究二次电源材料生产和结构设计对工作极限的影响,从而结合试验数据完成对工作极限的获取与推导。

3.2 温度载荷施加条件

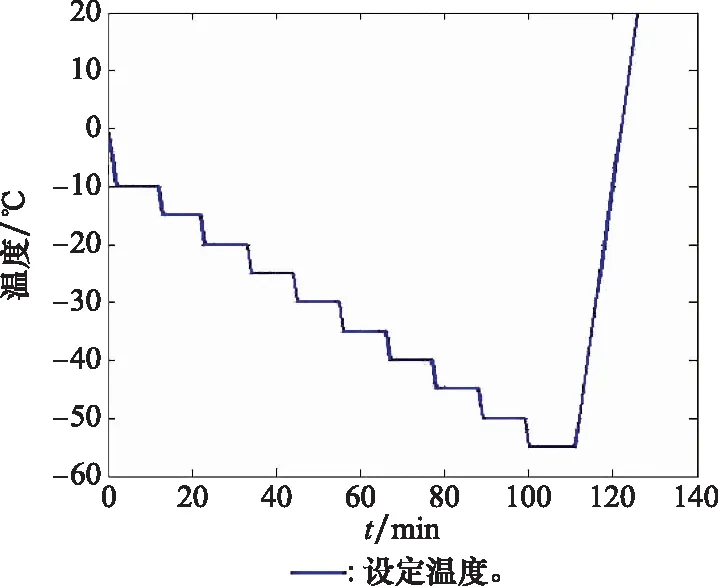

在实际的HALT中,试验件将被放置在试验箱中,通过调整试验箱温度,将温度应力施加在试验件表面。由于试验箱要改变箱中和试件表面的温度需要一定时间,因此借助计算机语言的仿真试验要比实际高加速寿命试验中温度变化时间短,试验效率高,能摆脱试验设备性能的制约。参照GB/T 29309-2012《电工电子产品加速应力试验规程高加速寿命试验导则》中关于步阶、步长、应力施加顺序和温变速率的具体要求,以获取温度工作极限为目标。结合某型导弹技术文件资料给出洞库贮存温度为-5~35 ℃,工作规范温度为-10~70 ℃,最终设计面向贮存延寿的HALT仿真试验方案中,在先进行的低温步进应力试验中,达到-10 ℃之前步阶为10 ℃,之后为5 ℃,后进行的高温步进应力试验起始温度为35 ℃,低温起始温度为0 ℃,达到70 ℃之前步阶为10 ℃,之后为5 ℃,全程温度变化速率60 ℃/min,步阶10 min。最后,由于面向贮存延寿的HALT方案主要研究产品的工作极限而非破坏极限。因此,根据军工级电子产品温度工作范围,设定试验温度载荷施加上限为150 ℃,下限为-55 ℃。定义有限元分析类型为稳态分析,对三维模型表面所有节点施加全约束,并采用命令流的方式设置载荷步,温度应力施加曲线如图4和图5所示。

图4 低温步进应力试验温度曲线

图5 高温步进应力试验温度曲线

3.3 温度分析理论基础

3.3.1 热分析理论

由于需要通过测试试验件的工作状态以此来获取其工作极限,因此试验件在实际试验中需要通电工作,需要模拟工作状态下施加环境温度载荷,完成试验件的热电耦合仿真分析,就需要用到热分析理论。热分析用于计算一个系统或部件的温度分布及其他热物理参数,如温度分布、热量的增加或损失、热梯度和热流密度等,对于弹载电子设备来说,合理的热分析能帮助其在复杂环境中更加安全、稳定地工作。热分析遵循能量守恒定律,包括热传导、热对流和热辐射这3种传热方式[27]。由于试验台在每个温度台阶上都会保持10 min,直到系统稳定,故整个分析过程可以看成稳态热传导分析。在稳态传热分析中,流入系统的热量加上系统自身产生的热量等于流出系统的热量,即任一节点的温度都不随时间变化。稳态热分析的能量平衡方程为

KT=Q

(1)

式中,K为传导矩阵,包括导热系数、对流系数、辐射率和形状系数;T为节点温度向量;Q为节点热流率向量,包含热生成。在Ansys中利用模型集合参数、材料热性能参数及所施加的边界条件,生成K、T和Q。

3.3.2 热力学理论

热应力是由元器件材料之间的热膨胀系数和弹性模量不同而产生的,当外界温度发生变化时元器件之间由于膨胀不均匀发生结构变形会受到内部约束,由此产生应力被称为温度应力[28]。根据热应力理论,一定范围内的温度变化时,温度应变与外力应变之和为微原体产生的总应变,可推导出对二次电源组件进行热应力有限元分析的方程,其中均匀各向同性体的[16]导热微分方程为

(2)

式中,x,y,z分别为PCB导热系数的主轴;T、a、ρ、H和c分别为温度场、热扩散系数、密度、生热率和比热容。

4 仿真试验结果分析

4.1 温度梯度仿真分析

基于热分析理论进行的温度梯度分析,得到因二次电源组件不同材料导热系数不一致造成的温度梯度分布。根据热分析理论,通过对二次电源组件进行热分析,根据式(1)和式(2),利用Ansys软件,借助于Icepak软件模块,通过设置环境温度及元器件热耗散,完成对于试验箱的仿真模拟,并使得温度载荷随时间变化,完成热电耦合状态下二次电源仿真分析。施加温度载荷为65 ℃时,二次电源温度分布云图如图6所示。

图6 二次电源组件温度分布云图

由温度梯度分布云图可知,在PCB板上二极管附近位置,温度梯度最大,说明此处不同材料之间在温度应力作用下更容易产生形变或相对位移,因此元器件管脚及相应焊点的应力情况需要重点考虑。

4.2 等效应力仿真分析

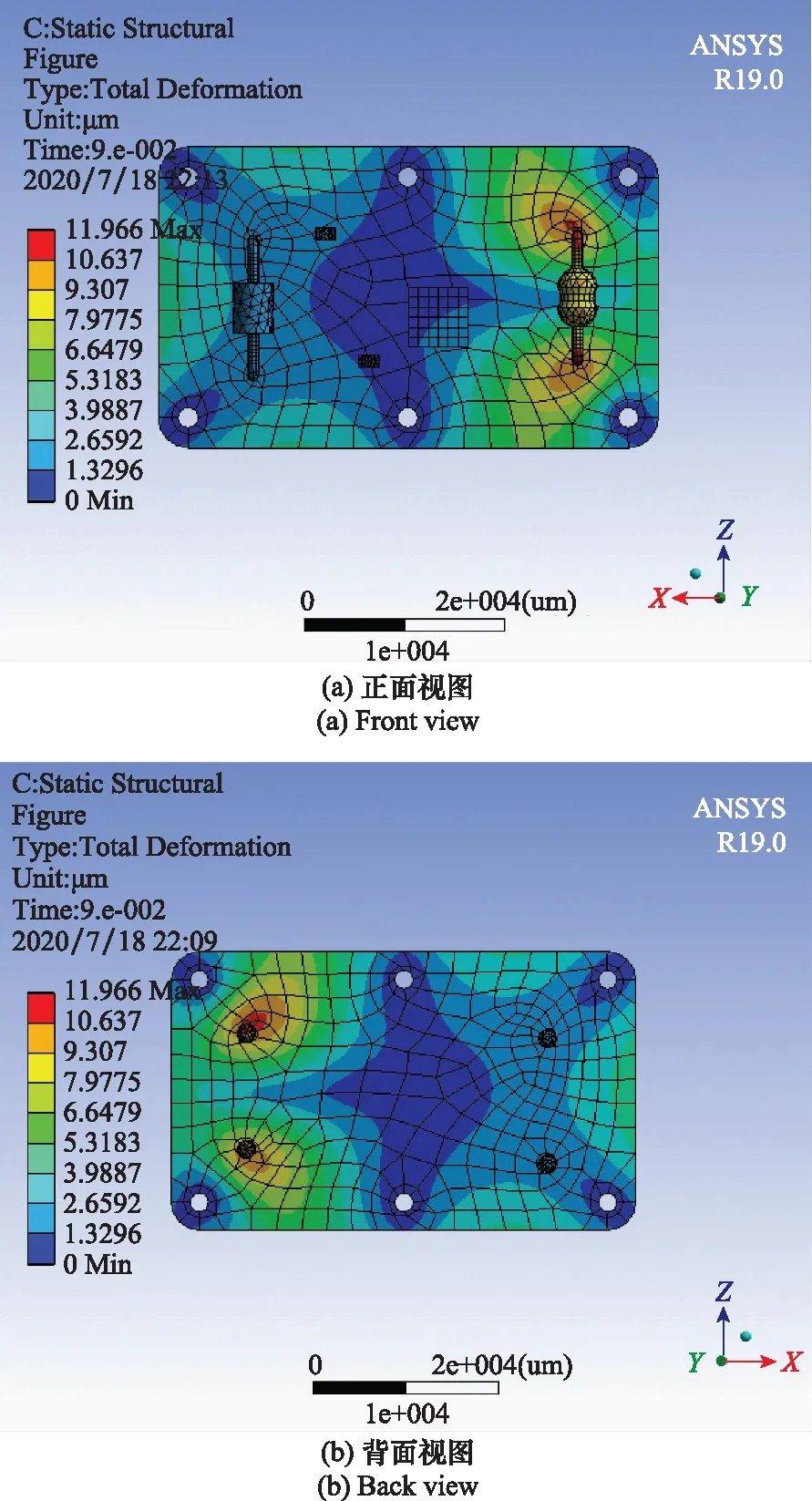

仿真试验过程显示,随着温度升高,由于热膨胀系数不一导致元器件之间会出现相对位移,这种位移的作用可用等效应力表示。通过不断修改Icepak参数,获取不同环境温度下二次电源组件温度分布,并将其作为基础条件,传输至Static Structural模块,以求解由于热膨胀系数不同导致的热应力。高温65 ℃时二次电源组件整体总体形变及关键焊点等效应力分布云图如图7和图8所示。

图7 二次电源总体形变分布云图

图8 关键焊点等效应力分布云图

从云图可以看出,由于元器件工作状态下产生相应的热耗散,以及环境温度载荷的影响,致使各电子元器件温度高于周围环境温度,造成的最大等效应力恰好集中在固定组件、元器件管脚、焊点处,尤其以电阻总体形变最大。查阅资料得到固定组件、电子元器件、PCB板及镀锡管脚抗拉强度均超过270 MPa,等效应力分布云图显示最大等效应力都远低于其抗拉强度,焊点的铅锡焊料抗拉强度为51.5 MPa。由于各材料热膨胀系数的不同,在温度载荷作用下,元器件热胀冷缩产生相对位移,等效应力集中作用于元器件焊点处,致使其为局部最大形变处,又由于焊料抗拉强度相对偏低,故元器件与电路板连接处往往成为二次电源功能性失效的主要位置,电阻处焊点为关键失效部位。

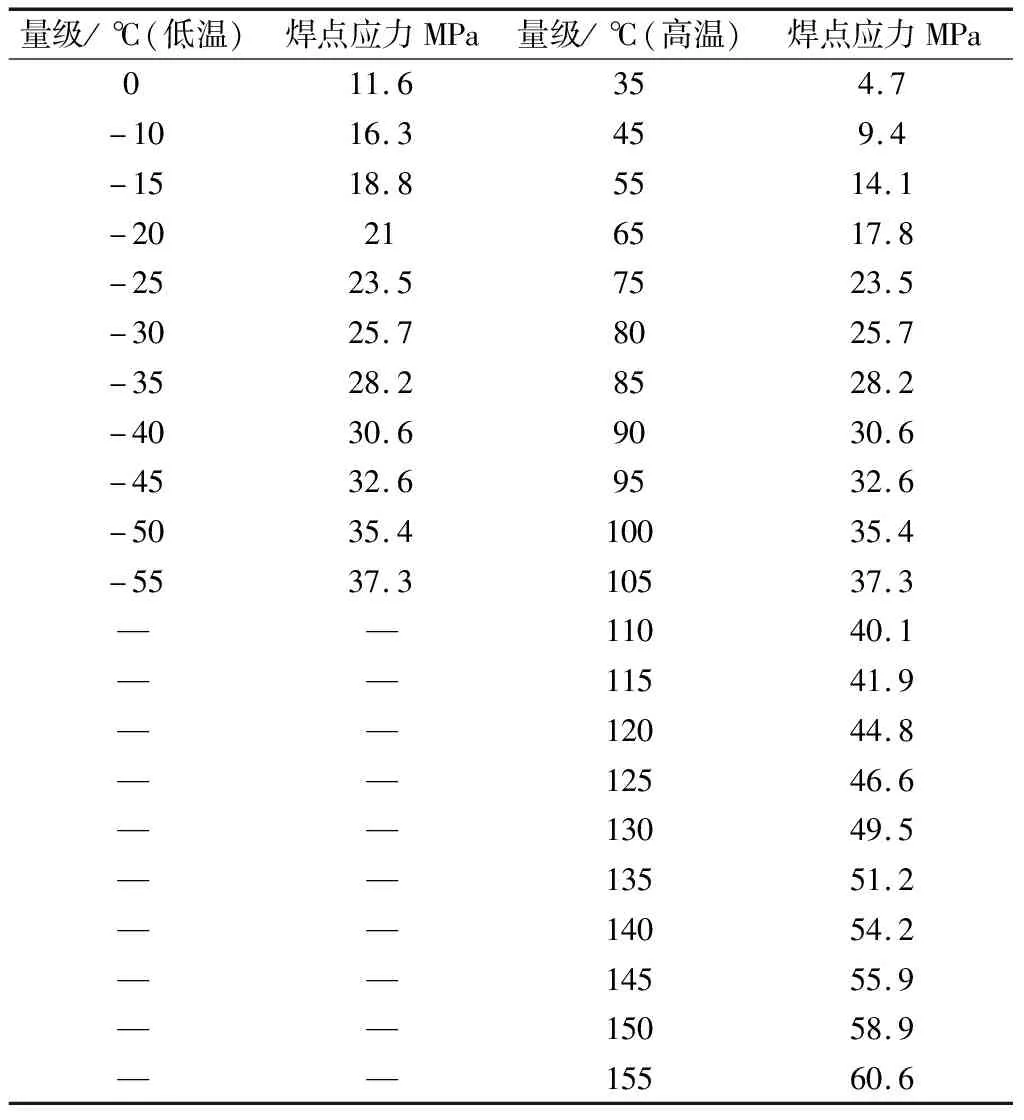

按照第3.1节温度梯度的分析结果,选取温度梯度分布较大的焊点为研究对象,导出其在高低温试验不同温度量级下的最大等效应力结果,如表2所示。

表2 仿真试验等效应力结果

由仿真试验结果可知,低温下二极管管脚及周围焊点处等效应力均低于抗拉极限,高温135 ℃时二极管处焊点等效应力为51.2 MPa,参照焊点抗拉极限值51.5 MPa,焊点不会发生断裂脱落,进一步施加温度应力,至140 ℃量级时显示等效应力为52 MPa,超过抗拉极限,等效应力结果显示焊点会产生破裂脱落。高温下二极管管脚处等效应力一直未超过其抗拉强度,不会断裂失效。

4.3 结果分析

仿真试验结果表明,在高温135 ℃量级时,二次电源组件会因为不同材料之间的热膨胀系数不一造成焊点脱落而失效。二次电源焊点选用材料为军品级的锡铅焊料60SnPbSbA,其熔点为183 ℃左右[29]。研究表明,锡铅焊料一般在熔点的 30%~40%左右温度变形开始体现蠕变特征,因而在仿真选择的步进应力量级中,温度范围超出-40~120 ℃就需考虑蠕变问题。因此,在HALT过程中,除了考虑焊点受所受等效应力作用外,还应该考虑温度应力作用下由于粘塑性变形产生疲劳失效。锡铅焊料的蠕变动力学特性一般表现为粘塑性,相关的学者已经做了大量的研究[30-31],其中国防科大的学者褚卫华[32-33]对该类型焊料在温度下的粘塑性变化进行了试验验证,试验数据可以作为我们对焊点温度应力下失效分析研究的参考:他们为探索焊点受力和塑性应变情况进行了高温分别为 95 ℃、110 ℃、125 ℃、140 ℃、155 ℃和低温0 ℃、-10 ℃、-25 ℃、-40 ℃、-55 ℃、-70 ℃、-85 ℃的温度试验,通过他们对试验过程的记录数据,表明高温135 ℃和低温-55 ℃左右焊点在10 min的保温阶段不会产生破坏失效。

已知二次电源选用电子元器件工作温度范围满足军工级元器件性能标准(-55~150 ℃),而在高加速寿命试验条件下,温度步进应力的步阶一般在5~10 min之间,电子元器件在此期间的性能退化可以忽略不计。当温度范围在-55~150 ℃之间时,可以不考虑温度应力引发的元器件突发失效和因为疲劳积累导致的元器件性能退化。因此,结合第2.1节中二次电源的3种主要失效机理,在-55~150 ℃之间电子元器件生产使用标准保证了其在较短温度试验时间内不会产生突发失效,而焊点的蠕变效应也可以证明不会对二次电源工作状态产生破坏性影响,所以二次电源工作极限在此范围内主要受生产工艺即仿真试验主要研究的不同材料之间等效应力作用的制约。可以推测,部件的高温工作极限为135 ℃,低温工作极限不小于-55 ℃。

5 结 论

论文设计了一种面向贮存延寿的弹载电子设备二次电源组件HALT仿真模拟方法,解决了高加速寿命试验开展难度大、设备要求高的困难。基于有限元理论,开展了二次电源组件在高加速寿命试验温度应力下仿真试验,结果发现在元器件焊点处等效应力最大,确定高温135 ℃时二次电源会因为焊点脱落而破坏失效。

仿真试验表明,有限元仿真试验可有效模拟二次电源组件结构随温度变化的应变响应,发现因结构设计和生产工艺带来的缺陷,但无法模拟二次电源组件整体工作状态和电子元器件内部性能变化。因此,当考虑元器件失效的情况时,由于无法一一验证单个元器件的确切工作极限,结合前人对焊点材料温度试验成果,推导二次电源高温工作极限为135 ℃,低温工作极限不小于-55 ℃。

在开展二次电源加速老化试验过程中,参考温度范围-55~135 ℃的温度应力水平,在留有一定裕度的前提下选择加速老化试验应力是安全合理的,不会改变原有失效机理,这个应力水平比以往按照71 ℃法确定应力水平要高。