异形曲面单元体幕墙施工技术

2021-04-07洪巧良王芬奇

洪巧良,刘 振,王芬奇,陈 井,崔 能

(云南建投第四建设有限公司,云南 昆明 650217)

1 工程概况

云报传媒广场建设项目总建筑面积 120 180m2,框架-剪力墙结构,外立面围护为单元体幕墙结构,建筑1号楼东楼、西楼对称向内收缩,形成声波船体形状,象征着信息的传播。独特的外观设计成为昆明市区一地标性建筑。建筑地上23层,高度99.9m。工程单元体幕墙约3 500块,其中标准层单元体3 100余块,内凹面单元体322块,由不同尺寸、不同规格的异形曲面单元体组成,单元体最大尺寸为3m×5.5m,最大质量为800kg。

本研究结合项目独特的外形特点,针对幕墙内凹双曲面施工难点进行分析,对内凹面幕墙施工技术进行研究。采用大楼BIM模型结合总图布置模型对整个施工过程进行模拟,从而保证幕墙预埋件施工定位准确,提高幕墙构件的预埋准确度。选择合适的吊装方法,设计合适的吊装设备、吊装路线,最大限度满足吊装要求。

2 工艺原理

2.1 建立BIM模型,方案优化

采用Revit对幕墙进行建模,初期建立LOD300模型碰撞检查、施工模拟等,施工阶段创建LOD400模型用于施工构件加工、放样及施工定位及指导。

2.2 单元体加工

BIM模型建立完成后,将三维模型中的玻璃幕墙构件划分为若干单元,对构件进行编号,然后提取加工所需的信息,玻璃幕墙构件加工信息包含尺寸、角度、弯折值、材质、数量、质量等。将模型提取的加工数据导入数控机床进行加工。

2.3 单元体安装

单元体幕墙按编号运输至对应安装位置,采用专用悬臂式起重机运至楼层并安装。

3 异形曲面单元体幕墙施工

在传统施工中,平面施工主要工序为:测量放线→转接件安装→铝型材立柱安装→铝型材横梁安装→避雷连接→层间防火封堵→安装玻璃→安装横(竖)向扣盖→注胶及表面清洗。

在本研究中,外立面为异形曲面单元体玻璃幕墙采用BIM技术模拟施工,主要施工安装流程为:单元体玻璃幕墙BIM模型建立→碰撞、检测分析→测量放线、幕墙预埋件埋设→工程主体测量、模型深化→提料加工→转接件安装→单元体安装。

3.1 模型建立

传统CAD软件建立异形建筑模型较为困难,本项目采用Revit对幕墙进行建模,项目初期建立LOD300模型碰撞检查、施工模拟等,施工阶段创建LOD400模型用于施工过程中各项应用(见图1)。

图1 幕墙模型

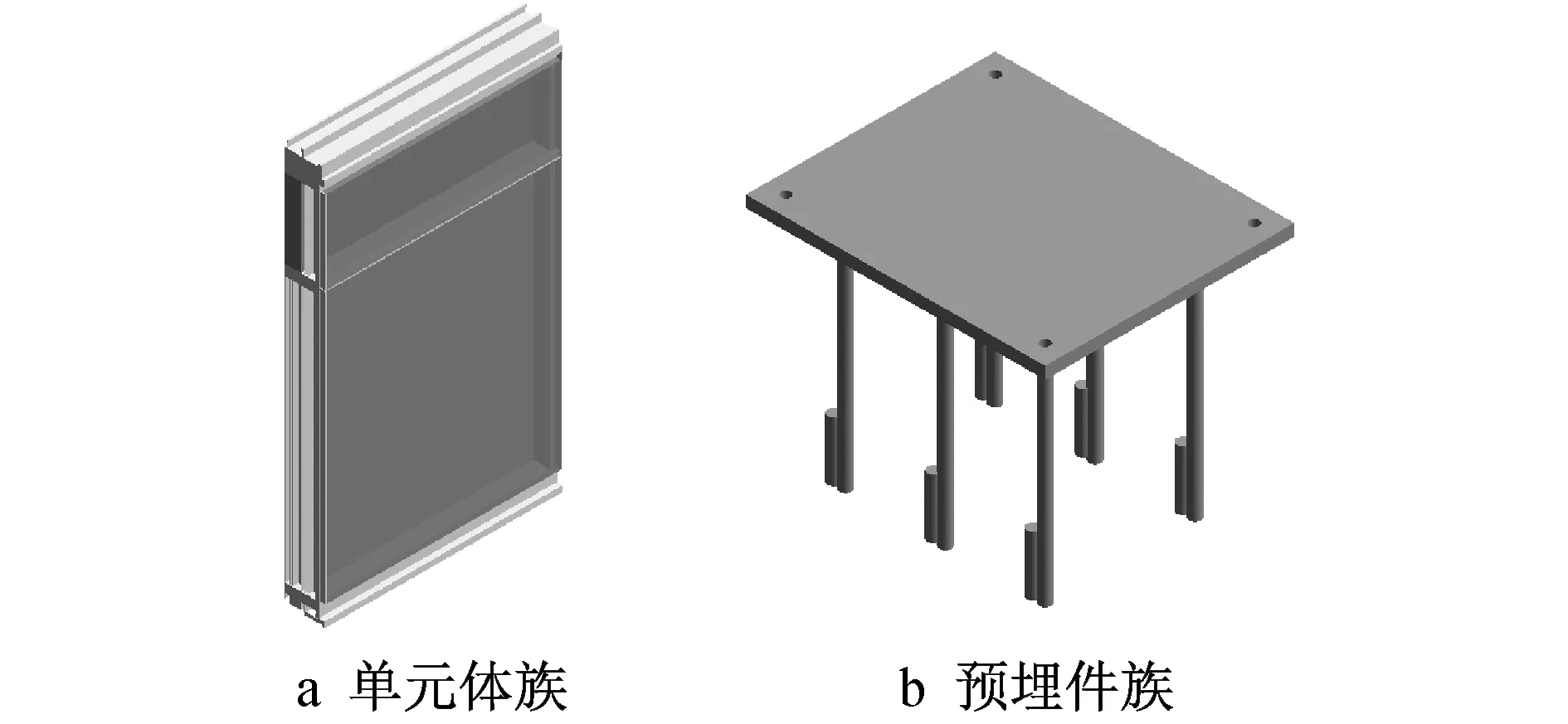

将内凹双曲面玻璃幕墙二维图纸导入Revit软件,按建模规范建立玻璃幕墙模型,玻璃幕墙构件三维模型中包含玻璃构件的材质、规格、尺寸、标高、角度,如图2所示。

图2 玻璃幕墙构件模型

主楼每个楼层共有5~12种不同类型的板块系统,利用Revit 软件创建不同类型板块的自适应点族文件,通过族文件内置参数的变化,在BIM 模型中可自动计算出板块的尺寸变化,从而可自动调整板块大小,随着工程的进展,还可对不同族文件进行节点深化。这样避免了由于现场情况带来的模型误差,以致造成后期幕墙加工、施工问题,从而保证幕墙造型符合建筑设计理念。

3.2 碰撞检测、分析

施工过程中的软碰撞(即间隙检查)种类很多,通过BIM模型,可直观分析出施工方法对空间的要求是否满足。同时,碰撞报告中给出了间隙距离,通过对这些位置及数据的分析,可判定间隙是否在加工及安装偏差允许的范围内。本项目将单元体安装偏差设定为3mm,检测模型中<3mm的情况都可能产生碰撞。此外,软碰撞还包括调节幕墙板块时需要的操作空间等。在施工方案确定及施工前,应用BIM软件进行碰撞分析,不断发现问题并结合现场实际消除软硬碰撞。

3.3 测量放样

内凹双曲面玻璃幕墙随斜柱坐标在不同高度不断变化,传统的二维放样方法费事费力,且难以保证测量精度,在模板架设过程中需反复测量才能保证空间位置准确。采用3D全站仪进行施工放样,将幕墙BIM模型导入3D全站仪中,设置需放样的点后自动放线,如图3所示。

图3 测量放样

3.4 幕墙埋件施工

幕墙预埋件埋设前组织木工和电焊工进行技术交底,先封三面模板,后将埋件塞入,经位置调整后焊至柱筋上,若无可靠支撑点,可选择废料钢筋作为过渡段,连接柱筋和锚筋。

预埋件焊至挑板钢筋上,易在混凝土浇筑时由于振动集中而发生位移,为防止预埋件产生过大偏差,采用双加固方案,将预埋件用铁钉固定在模板上,再焊至板底筋上,拆模后,预埋件位置准确,几乎无偏位。

3.5 实体模型建立、幕墙模型调整

3.5.1数据采集

楼层结构施工完成后,采用3D全站仪对预埋件进行测量,得到相应坐标。根据所得到的数据,建立实体玻璃幕墙模型。

3.5.2模型对比,深化细部节点

将实体模型与已建立的玻璃幕墙构件三维模型进行比对,得出玻璃幕墙构件实体的偏差值,若偏差值超出玻璃幕墙规范要求,则用Revit对玻璃幕墙构件信息进行调整,直至满足玻璃幕墙规范要求。

对满足规范要求的玻璃幕墙构件三维模型,在Revit中模拟双曲面玻璃幕墙进行整体预拼装,在预拼装过程中观察玻璃幕墙构件累积误差,若累积误差无法消除,则用Revit对出现误差的玻璃幕墙构件信息进行调整,直至预拼装的三维模型累积误差消除,同时无软硬碰撞。

3.6 单元体加工

BIM模型调整无误后,将模型交由监理工程师审核,并进一步深化模型,主要是对模型中构件的信息及加工数据进行深化,增加幕墙开孔、端切等数据,完成LOD400模型的创建,进行幕墙加工。LOD400模型主要包含幕墙的加工数据信息。将玻璃幕墙构件三维模型中的玻璃幕墙构件划分为若干单元,由Revit对玻璃幕墙构件进行编号,然后提取加工所需的信息。玻璃幕墙构件加工信息包含尺寸、角度、弯折值、材质、数量、质量等。将模型提取的加工数据导入数控机床进行加工。玻璃幕墙构件出厂配送到施工现场,按预拼装的过程进行实体构件安装,细部节点如图4所示。

图4 细部节点

3.7 单元体安装

3.7.1构件运输

构件从生产场地运输到施工现场,存在出库、运输等不同环节人为因素的影响,要确保幕墙板块的施工安装质量,必须保证生产车间预拼装的工序以及板块位置。本工程在集成BIM模型数据、生产加工数据以及预拼装数据的基础上,将二维码粘贴在相应的幕墙板块上,现场施工人员通过扫描读取二维码数据,确保现场施工质量,也解决了生产车间到施工现场由于人为失误导致的施工质量问题。

3.7.2单元体吊运

本项目单元体安装面附近为2层裙房,裙房为1~2层,高5.4~10.9m,占地为大楼以外约15m,中间部分为网壳结构,整个内凹面单元体按常规吊装方法,几乎无吊装工作面。圆弧部分单元体安装与钢结构施工在同一工作面上,玻璃幕墙安装效率低,将影响钢结构和室内装饰的工期。内凹面单元体吊装高度为13~103m。

经市场调查,无适合的悬臂式起重机适用于项目,只能根据项目实际情况自制楼层内可移动悬臂式起重机。自制可移动悬臂式起重机采用型钢、滑轮、电动机、钢丝绳、预制块配重等材料现场加工而成,如图5所示。

图5 悬臂式起重机

大楼内凹面13层以下楼板逐层内收,13层以上逐层外挑,累计最大内收尺寸为6.006m,最大累计外挑尺寸为8.728m,悬臂式起重机不能大距离悬挑,在内凹面安装工作面,悬臂式起重机不只进行一次安装,单元体不能一次吊运到位,需进行两次或多次吊运。BIM小组应用Navisworks软件,模拟出以下内凹面单元体吊装方案。

1)方案1 根据内凹面圆弧形状,在4,3,19层及屋面层各安装1台悬臂式起重机,每栋楼共需设置4台悬臂式起重机同时运行。从下往上安装,每层留1块单元体做吊装工作面,4层以下用1台悬臂式起重机直接吊装;4~12层用2台悬臂式起重机吊装,先用4层悬臂式起重机吊至3层,再用13层悬臂式起重机吊装;13~18层用3台悬臂式起重机吊装,先用4层悬臂式起重机吊至3层,再用13层悬臂式起重机吊至12层,再用19层悬臂式起重机吊装;依此类推,19层及以上楼层用4台悬臂式起重机吊装,最后再封闭预留吊装口。

2)方案2 单元体吊装口不预留在内凹面,而是预留在大楼正面,方便单元体吊装,在预留吊装口处屋顶设置1台悬臂式起重机,可从预留口处将单元体吊至各楼层。再用单元体推车将单元体水平运输至安装部位,使用安装部位的悬臂式起重机吊装,安装4层以下时悬臂式起重机设置在4层;安装4~12层时,将4层悬臂式起重机拆装至13层;安装13~18层时,将13层悬臂式起重机拆装至19层;安装19层至屋面时,将19层悬臂式起重机拆装至屋面。内凹面幕墙施工段划分如图6所示。

图6 内凹面幕墙施工段划分

在大楼施工过程中,利用大楼Revit模型及总平面布置Fuzor模型对2种吊装方案进行模拟,综合考虑整个吊装过程中可能出现的问题,若采用第2种方案,吊装过程所经历路径在总图模型中可明显少于第1种吊装方案,每栋只需2台悬臂式起重机,每个楼层单元体安装均只需吊运2次就能安装完成,明显节省安装时间及操作工人,提高安装效率。因此,项目采用方案2完成整个内凹面单元体吊装。BIM技术模拟总平面如图7所示。

图7 BIM技术模拟总平面

4 使用效果

本工程通过幕墙模型与3D全站仪放线结合应用,提高了预埋件埋设位置的准确性。模型提取数据后进行幕墙构件加工,避免了人为导致的构件信息错误,保证了单元体组装精度,减少了资源浪费。同时,通过自制悬臂式起重机进行单元体吊装,利用BIM三维结构计算软件对悬臂式起重机进行建模分析,提高计算效率,自制悬臂起重机巧妙采用螺栓连接、四角安装滑轮的方式,方便设备移动、拆装。

5 结语

圆弧异形单元体幕墙施工技术在云报传媒广场建设项目中的应用,使得内凹曲面单元体玻璃幕墙安装效率有很大提升,比预计工期提前了9d,节约了人、材、机和现场管理费用。

应用BIM技术在异形幕墙施工前进行预拼装,避免了在现场安装时因误差较大导致的返厂加工。玻璃幕墙通过模型直接提取数据,提高了生产效率,减少了资源浪费。同时,BIM模型施工放样、单元体数字化加工、模拟安装,对探索BIM技术在圆弧异形单元体幕墙施工中的应用做了大胆的尝试和实践,为云南地区圆弧异形单元体玻璃幕墙技术的发展和研究提供了参考。