混凝土流动性泵损与泵返现象研究*

2021-04-07李小磊周钰沦张露瑶王高强刘禹杉

刘 洋,李小磊,周钰沦,张露瑶,王高强,刘禹杉

(1.北京金隅水泥节能科技有限公司水泥混凝土节能利废技术北京市重点实验室,北京 102403;2.北京建筑材料科学研究总院有限公司固废资源化利用与节能建材国家重点实验室,北京 100041; 3.唐山冀东水泥外加剂有限责任公司,河北 唐山 063000)

0 引言

混凝土经过泵管输送后,流动性较入泵前出现较明显的损失或增加的流变行为变化,混凝土行业习惯性称为泵损或泵返现象。从业人员对其原因提出不少经验性观点,主要有:混凝土与输送管摩擦或泵管受太阳直射升温导致水泥加速水化引起泵损;泵管拼缝欠佳,泵压导致泌水并溢出引起泵损;压力下自由水向骨料内部孔隙迁移导致泵损[1];压力下含气量损失导致泵损或严重的泵返离析等。经验层面的观点理论支撑不够,部分原因有待进一步深入研究。

学术层面主要从剪切角度予以解释。混凝土在输送管中的流动产生剪切作用。对剪切增稠现象主要解释有“有序转无序”和“粒子簇”理论[2],对于剪切变稀主要有“解絮”理论[3-5]。研究认为:水粉比较低易引发剪切变稠,增加水粉比可削弱剪切变稠,直到表现出剪切变稀现象[2]。剪切流变受矿物掺合料的影响[6-7]:硅灰会减轻剪切增稠,而微珠影响不大;Ⅰ级粉煤灰随掺量提高,具有从促进剪切变稀到加剧剪切变稠的双重影响等。以上研究从理论角度给应用提供了分析基础,但还不足以全面说明泵损和泵返现象产生的原因。

对于混凝土从业人员来说,足以影响施工质量的严重泵损和泵返现象能否预测、控制或应对,尤为关键。但因涉及泵送,很多观点不便在生产中验证。本研究根据工程现场测试,结合有关生产调整和专门试验,验证了部分观点,并对温度、压力和含气量等因素的影响进行了分析,可为生产预测、控制和应对提供一定借鉴。

1 试验方案

1.1 试验原料

十二烷基硫酸钠引气剂K12(有效物20%)、引气剂AE-PLUS(有效物35%)、7168消泡剂、JY-TS聚羧酸减水剂。

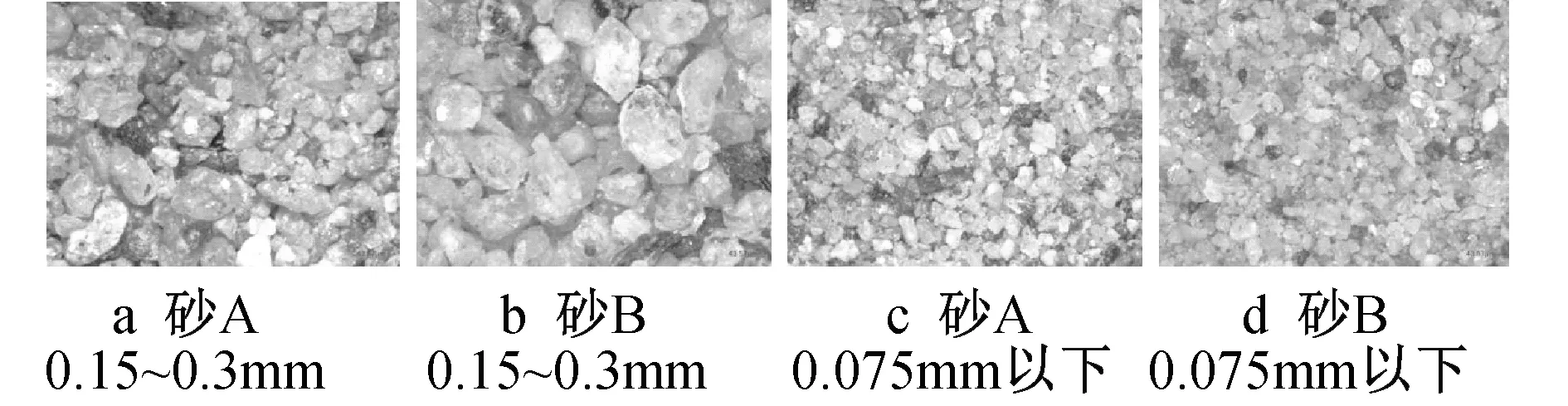

P·O42.5水泥、S95级矿粉、F类Ⅰ级粉煤灰、微珠、硅灰。砂A(河砂)细度模数2.4,含泥3.3%,MB值1.3;砂B(河砂)细度模数2.4,含泥2.6%,MB值0.6;砂C(河砂)细度模数2.6,含泥1.9%。石子为5~25mm连续级配石灰岩碎石。砂A和砂B水洗后0.075mm筛下泥粉,0.15~0.3mm颗粒粉磨至0.075mm以下的岩粉。

1.2 试验设计

对细骨料、矿物掺合料、搅拌时间、压力和含气量等因素,按1.3节所述方法进行各项目定性影响试验;根据生产中出现的经泵混凝土流动性变化问题,采集施工混凝土经泵前后流动度、含气量及温度等数据,分析验证各因素的影响作用。现场情况如表1所示。

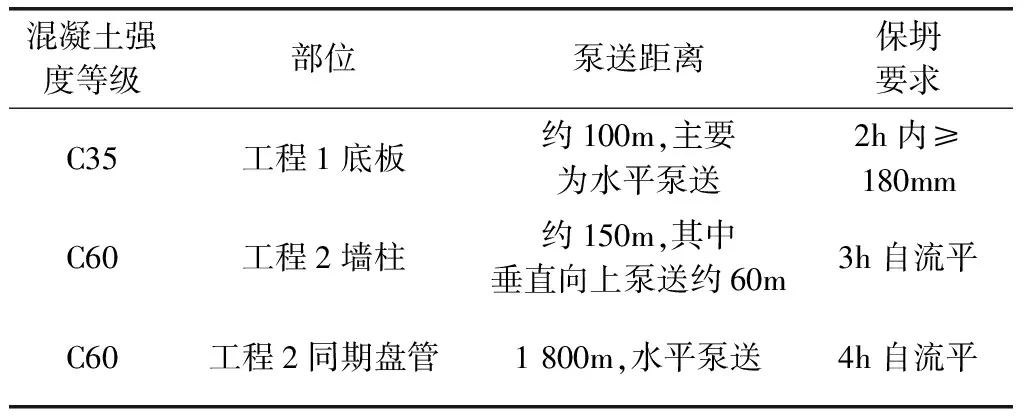

表1 工程现场混凝土情况

1.3 试验对象与方法

1)细骨料 对不同砂的结构进行显微观察,进行混凝土流动度和TOC吸附测试。TOC试验时,样品加水搅拌5min后离心;减水剂(折固)∶泥(岩)粉∶水=0.4∶10∶120。C35混凝土配合比如表2所示。

表2 混凝土配合比及材料 kg·m-3

2)矿物掺合料和搅拌时间 不同搅拌时间下,对微珠或硅灰制备混凝土的含气量、混凝土流空时间、流动度和泌水率进行测试。C60混凝土配合比如表2所示。

3)流动度 进行加压和常压净浆的流动度与水化热测试。加压设备由SY-2型压力泌水仪取出筛网,垫平导水槽,关闭泌水阀,在筒体内置完整塑料袋改造而成,如图1所示。

图1 加压测试仪器

4)含气量 进行砂浆的含气量与流动度测试,不同气泡泡径对自由水量影响试验,出入泵混凝土气泡比较。砂浆配合比同表2中C60-1(去除石子)。

5)混凝土温度 进行同一车次出、入泵混凝土的温度测量;测量不同温度净浆的流动度,并将净浆中掺入足量缓释母液。混凝土为表1中所列工程现场的施工混凝土。

有关含气量、泌水率、净浆流动度、砂浆流动度、混凝土流动度和流空时间等测试方法分别参照GB/T 50080—2016 《普通混凝土拌合物性能试验方法标准》、GB/T 8077—2012《混凝土外加剂匀质性试验方法》、JGJ/T 283—2012《自密实混凝土应用技术规程》。净浆水胶比为0.29。流空时间为倒提坍落度桶的混凝土完全流出用时。加压操作参考《普通混凝土拌合物性能试验方法标准》中压力泌水试验方法。其中,C35和C60混凝土所用粉煤灰分别为Ⅱ级和Ⅰ级,C60混凝土用石为整形过的5~25mm连续级配碎石。

2 试验结果与分析

现场C35和C60混凝土低压泵送压力分别为10MPa和12MPa,C60盘管试验高压泵送压力8.0~12.5MPa;环境温度低于混凝土4~7℃。所有测次混凝土入泵前经时40~60min。现场C35混凝土在输送管中经时2~3min,现场C60混凝土5~7min,C60盘管混凝土约50min。现场混凝土含气量和温度测试数据如下。

2.1 细骨料影响

1)实验室情况 砂A和砂B的显微图像如图2所示。所含泥粉及岩粉对减水剂的吸附率,以及采用2种砂的混凝土中减水剂经吸附后的余量比(计算得出)如图3所示。

图2 河砂显微图像

图3 河砂对减水剂吸附量

2)现场情况 C35-1混凝土(采用砂A)常压下无流动度增长,采用该配合比的第1,2测次混凝土出泵时流动度明显损失;相同外加剂掺量的C35-2混凝土(采用砂B)在70min内出现明显流动度增长,采用该配合比第3测次混凝土出泵时有一定浮浆,第4测次下调减水剂0.2%。有关流动度如图4所示。

图4 C35混凝土流动度

由图3,4可见,两砂晶体无明显裂纹,岩粉吸附量均较小,砂A含泥量大,对减水剂吸附能力达砂B的3倍,5min后砂A多消耗混凝土体系中有效减水剂达15%,这和MB值呈正相关。C35-1混凝土入泵前流动度即明显损失,泵送时缺少减水剂分散作用,自由水减少,拌合物更易产生絮凝结构[8],导致C35第1,2测次混凝土在经泵后出现明显流动度损失。换用砂B后,混凝土入泵前出现流动度增长,减水剂分散潜力充足,第3测次混凝土经泵后出现稀化浮浆。由以上分析,骨料的影响在于其对混凝土中减水剂余量的影响。

2.2 矿物掺合料和搅拌时间影响

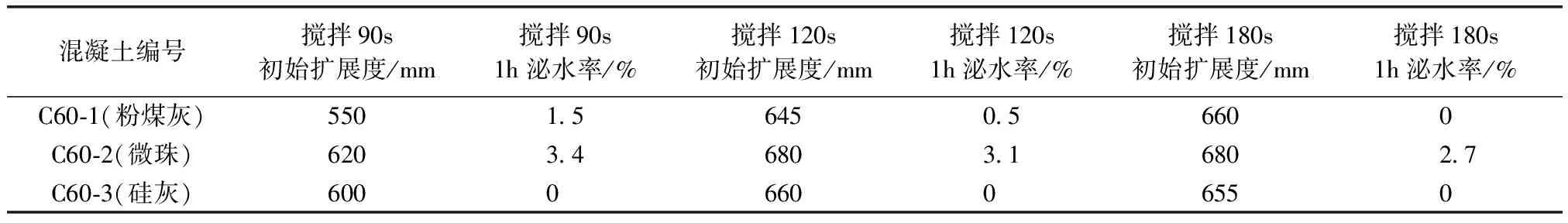

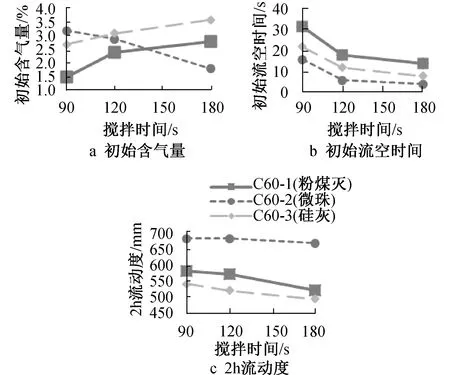

1)实验室情况 减水剂掺量均为2.2%。每盘搅拌各配合比混凝土45L,分3段搅拌,每段60s,每段搅拌后取样约15L,余料继续搅拌。采集60,120,180s搅拌各试样数据,如表3与图5所示。

表3 矿物掺合料对混凝土初始流动性和保水性影响

图5 矿物掺合料对混凝土工作性影响

由表3和图5可知,微珠在更短的搅拌时间内即可使混凝土有更大流动度,其流空时间最短,经时保留最好,但保水和稳泡性能不佳;硅灰虽缩短流空时间不及微珠,并加速了流动性损失,但其保水和稳泡性能最好,含气量随搅拌时间延长而稳定增加。另外,随搅拌时间延长(延长剪切作用),各混凝土流空时间均有不同程度降低,1h最大泌水率有所降低,2h经时损失有所增大。

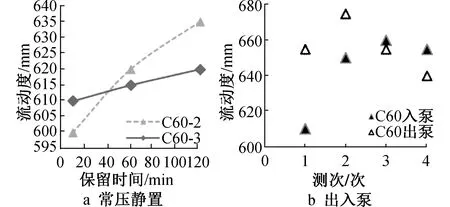

2)现场情况 C60-2混凝土在常压下经时流动度增长显著,第1,2测次(盘管试验)混凝土出泵时有明显浮浆;C60-3混凝土流动度增长较平缓,第3,4测次(工程2现场)出泵混凝土和易性良好,扩展度稍有减小。对出泵的第3测次混凝土进行保留,1h后流动扩展度无明显损失。有关流动度如图6所示。

图6 C60混凝土流动度

由图6可知,现场情况下,采用微珠的C60-2静置流动度增幅更为明显,经泵后浆体出现明显稀化,而采用硅灰的C60-3出泵流动度则略有降低,表现为轻度的剪切稠化。

本试验硅灰影响和Cyr等[6]研究结果相一致,而微珠的影响并不一致。这可能和减水剂有关,Cyr等试验中采用的减水剂以静电斥力为主要作用机理,并未对空间位阻类减水剂作用下的矿物掺合料作用进行研究。空间位阻类减水剂可更大程度地破坏浆体絮凝结构,释放更多自由水。当絮凝结构释放水量大于加入减水剂或分散颗粒所能增加的吸附水量时,浆体将出现泌水[9]。硅灰巨大的比表面积使其对自由水增加带来的问题有更大耐受性。

侯云芬等[10]认为延长搅拌时间使大流态混凝土胶凝材料分散更充分,易导致泌水,这和本试验结果并不一致,但这是表面现象,其作用机理相同,只是本试验的泌水率是1h的数据,它受到充分分散所带来的水化加快影响。由于生产中初始搅拌通常不及实验室充分,运输和等待过程中搅拌车转速也较低,剪切作用有限,不能有效破坏新拌水泥浆体多级絮凝结构[3]中需更强剪切的团聚体。

2.3 压力影响

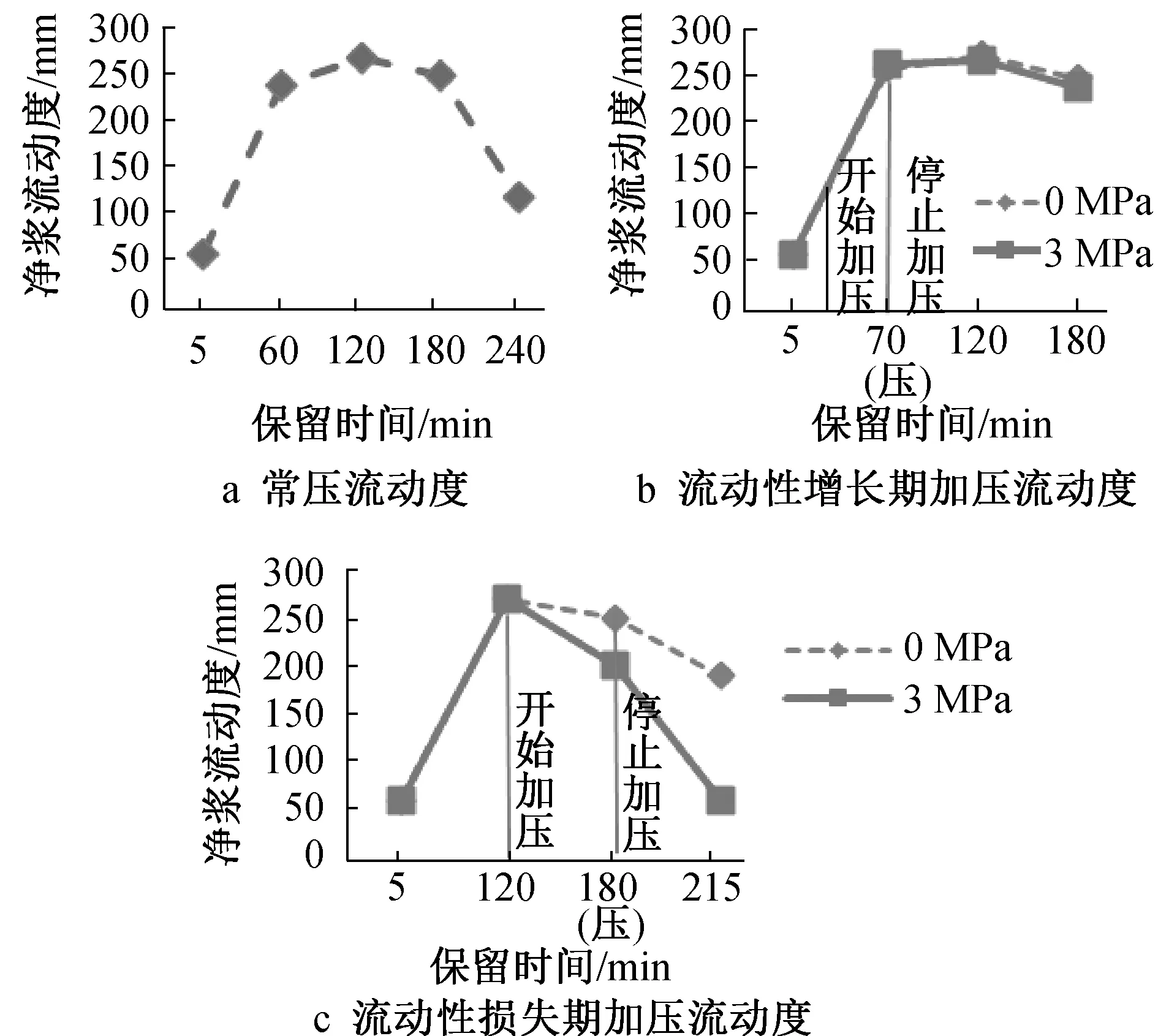

实验室中调整减水剂掺量,使常压净浆流动度出现增长、稳定和损失等明显阶段。取加水后10min和120min作为流动度增长期和损失期的加压起测点。试样加压至3.0MPa后衡压60min。

搅拌净浆11kg,将净浆近似等分为3份,分别用于常压、流动度增长前期加压和损失前期加压的流动度测试。如受压过程中筒体接缝处出现渗水,收集后于卸压搅拌时补回。在各测试时间同步进行对比浆体的流动度测试,如图7所示,为方便做图,对塑性较好但流动性不满足扩展度试验的净浆,人为取其扩展度为60mm。在70min和180min停止加压后的测试点进行常压和加压浆体的水化热测试,水化热数据无明显差异,不再列出。

图7 压力对净浆流动性影响

由图7可知,静态加压未明显影响流动性增长期净浆的流动度,但明显促进了处于流动性损失期净浆的流动度损失。经3.0MPa加压60min,相近幅度净浆损失提前约35min。

本次研究设计的水化热试验数据也未体现显著差异。关于压力对水泥水化或减水剂作用影响的研究较少,具体机理性解释还有待进一步研究。推论为:高压下水对水泥的渗入性将增强,静态加压也可能促进了减水剂分散作用损失期水泥颗粒的絮结。

2.4 含气量及气泡特征影响

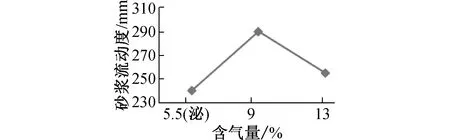

1)含气量对砂浆流动度的影响 固定减水剂用量,以AE-PLUS引气剂调整砂浆含气量,不同含气量对砂浆流动度影响如图8所示。

图8 不同含气量对砂浆流动度影响

2)气泡泡径对自由水的影响 以K12和AE-PLUS配制引气剂溶液,掺入量分别为1%和0.5%。采用等体积500mL塑料瓶,以相同方式同时、充分摇晃各引气剂溶液至气泡充分生成,静置待气泡稳定,5~6s后及时观察:AE-PLUS引气剂溶液泡沫细小,等气泡体积空间,其液面高度低于K12引气剂溶液约15%。从液面往上,气泡泡径逐渐增大。

3)现场情况 采用2种插捣方式测量经泵前后混凝土含气量,计算出泵和入泵混凝土含气量的比值。一种是一次装满,插捣15次;另一种是分3层装满,每层插捣25次,分别计为含气量比1和含气量比2,如图9所示。

图9 出入泵混凝土含气量比

取C35第4测次出入泵混凝土按一次装满方式成型试件,经硬化后观察,以可见气泡为基础,出泵成型混凝土较入泵成型混凝土,直径5mm以上大气泡有所减少,但可见0.5~1.0mm的气泡比例较高。

试验中含气量从9%增加到13%,试验砂浆的流动度明显降低。气泡在混凝土或砂浆中起形态滚轴作用并消耗自由水。当滚轴效应达到极点时,进一步形成气泡消耗的自由水将降低气泡的滚轴作用,浆体流动度下降,内聚力提高。在相同气泡体积条件下,更小泡径气泡的比表面积更大,需消耗更多的自由水。同时,也说明气泡所受浮力随泡径增大而增大。从以上现象可推断:在混凝土含气量一定的条件下,平均泡径的增大将释放自由水,液相量的增加又反过来促进气泡上浮,在插(振)捣作用下,大气泡更易逸出,从而降低浆体内聚力,可能产生泌水。

出入泵含气量比>100%的比例占测试总数的75%,含气量比<100%的情况全部出现在泵返混凝土中;出入泵混凝土含气量比2总体小于含气量比1;C60-3硅灰混凝土含气量比1和含气量比2的差异较小。

出入泵含气量比>100%代表含气量增加。这说明除流动性严重返增情况外,经泵后仍具有一定流态的混凝土含气量通常不会损失,所以混凝土泵损并非由含气量损失导致。根据经验,入泵前拌合物从搅拌车卸出下落和出泵过程中料流冲击会引入部分空气。

在含气量总体增加的背景下,经更充分插捣的含气量比2总体小于含气量比1,这一现象说明更长时间插捣使出泵混凝土中更大比例的气泡逸出。从前述分析看,气泡泡径增大或液相量增加均可能导致这一现象。除较大气泡外,经泵后C35混凝土的气泡尺寸有一定增加。

气泡间的接触将产生部分气泡聚并。根据文献[11],气泡聚并过程大致分为以下步骤:气泡靠近、碰撞,碰撞处形成液膜,液膜排液、变薄并最终破碎,实现聚并。碰撞是先决条件,碰撞发生是因为气泡与气泡存在相对运动。气泡聚并时间随着液相黏度增加而延长。气泡聚并时间较短,低黏度体系可能仅10-6~10-5s。对雷诺值3.4的高黏液体气泡行为研究中[12],2个气泡从接触至融合完成也仅10s左右。表面活性剂有助于气泡维持稳定,其在液膜两侧产生斥力阻碍聚并,延长排液过程和聚并时间。为抵消这一不利影响,需要下轴向气泡(论文该部分研究上下轴向的气泡聚并行为)较大的“冲击力”[11]。

以上研究虽针对自由运动的较大气泡聚并行为,但有明显借鉴意义。①泵送中因速度梯度产生较高的剪切作用。据研究[13]大流态自密实混凝土在泵管中剪切速率可能达到30~60s-1,混凝土与泵管接触的润滑层部分剪切速率可能达到100s-1,远大于一般生产和运输中的剪切速率。多相体系的高剪切环境将导致拌合物各部分微气泡间产生强制性的、剧烈的接触和碰撞,较常压的低剪切环境,可为气泡聚并提供更有利条件。②在减水剂充足的浆体中,强剪切易导致浆体稀化,低黏度液相环境又将加快聚并过程。③只要气泡产生了碰撞液膜,不论是否最终实现气泡合并,都将产生排液作用,导致液相量增加。所以高强度的强制碰撞和剪切稀化环境,必然导致体系液相量增加幅度大于静置或罐车中的混凝土。这一解释在理论上为经泵后浆体稀化提供另一个较科学的视角。而C60-3(硅灰)混凝土黏度较高,理论上聚并过程较慢,气泡溢出也较少,可解释其含气量比1和含气量比2差异较小的原因。更深入的研究仍有待进一步对气泡尺寸和数量的微观确认。

2.5 温度影响

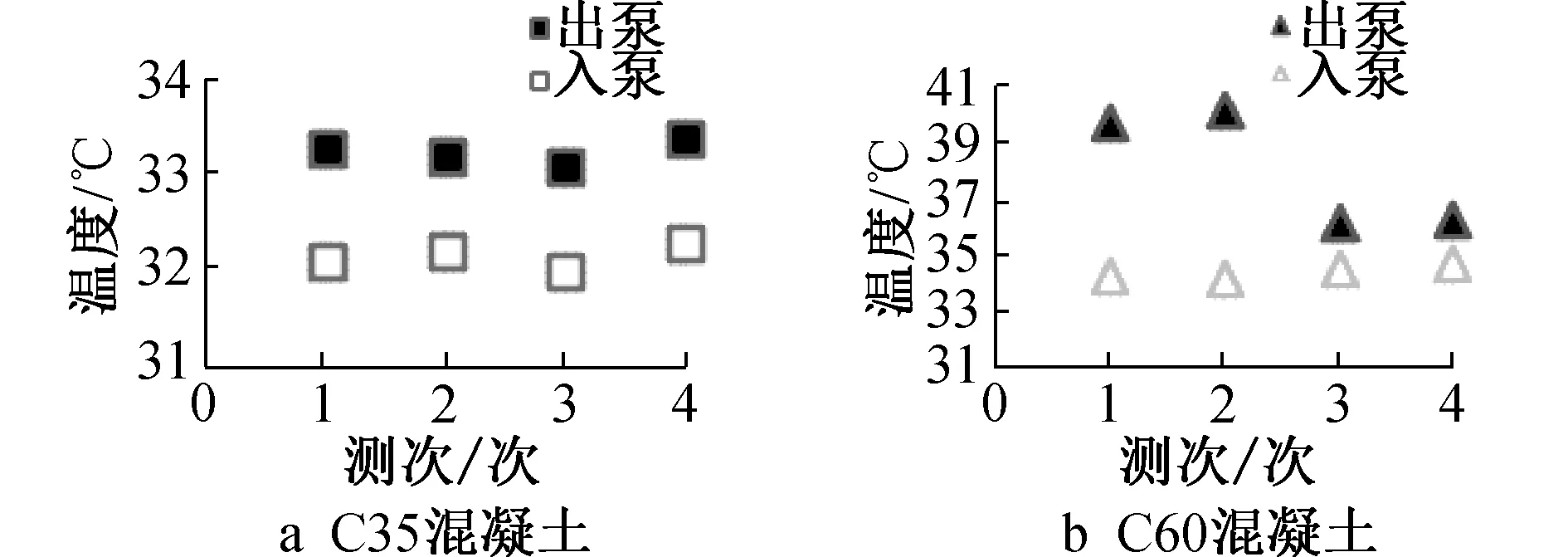

1)C35和C60共8个测次混凝土的出入泵温度如图10所示。由图10可知,在不考虑对外辐射温损情况下,随泵送的距离及经时延长,经泵混凝土均出现一定温升。C60盘管混凝土输送时长达50min,温升高达6.1℃;其他平均温升约1.0℃/100m。

图10 混凝土出入泵温度

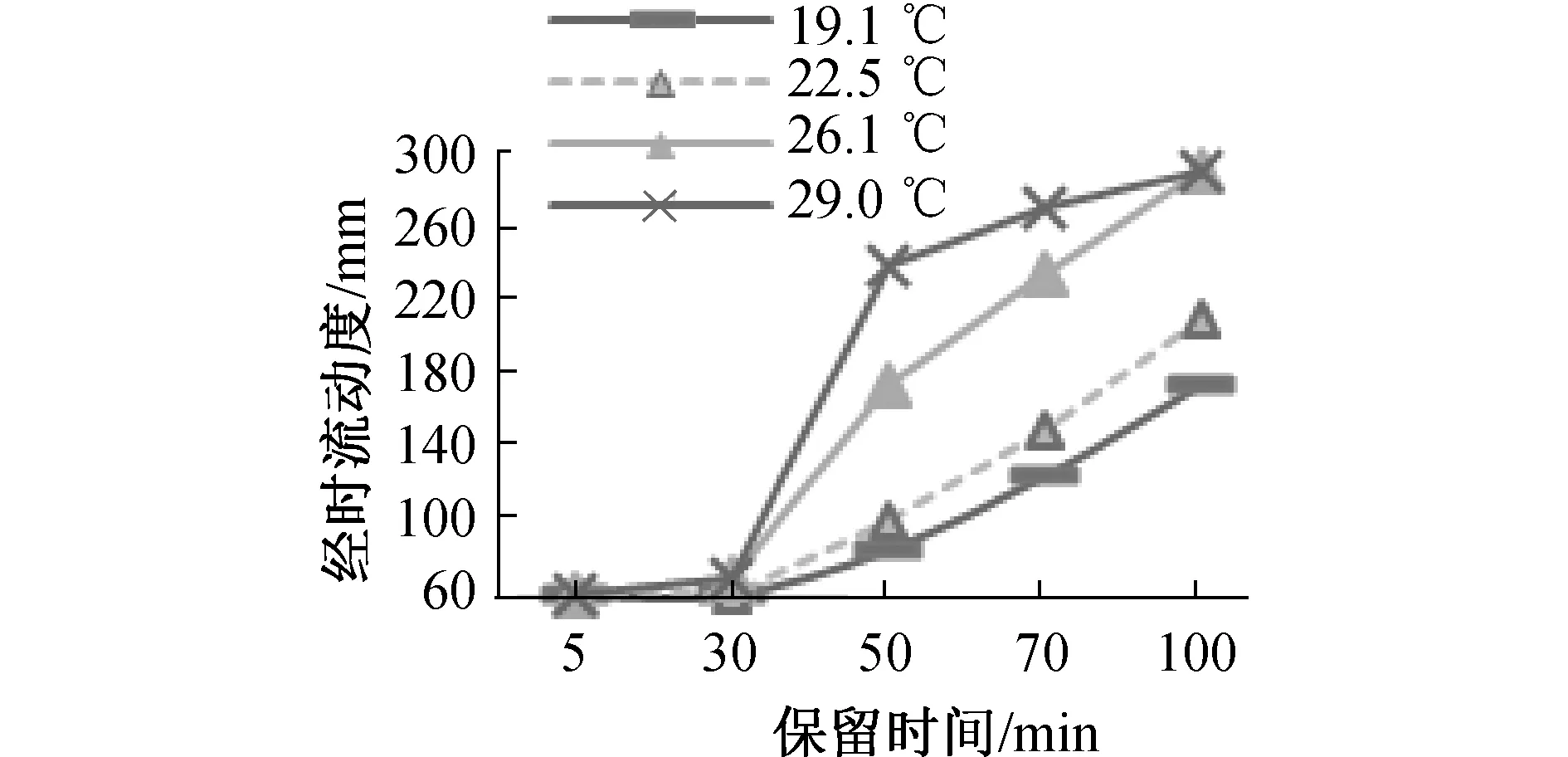

2)温度对净浆流动度产生影响。以水调节,制取初始温度分别为19.1,22.5,26.1,29.0℃的同一配合比净浆,缓释母液JY-TS-301折固掺量均为0.21%;初始无流动度,于26℃环境中保留,100min后净浆温度分别为24.2,25.4,26.0,27.8℃,各经时流动度如图11所示。

图11 不同温度净浆流动度

由图11可知,缓释母液的作用发挥对温度比较敏感,随温度提高,净浆达到相近流动度用时明显缩短。

净浆试验结果与文献[14]中酯类基团水解的规律一致。温度升高将使缓释母液酯类基团水解速度加快,水解转化率提高。酯类基团的水解速度和转化率决定了缓释分散作用的时间与程度,决定了净浆流动度的发展。另外,温升对水泥有加速作用。因此可确定温升的双重效应:在减水剂不足的体系中,温升将直接促进泵损;而在减水剂充足的体系中,其将协同促进泵返。这对于远程泵送将是一个重要的影响因素。

3 结语

1)泵返现象主要出现在混凝土流动性增长期,明显的泵损现象主要出现在混凝土流动性损失期。体系中剩余减水剂的分散能力是经泵混凝土工作性变化方向和程度的主要影响因素。

2)硅灰可有效减小泵返的不利影响,微珠在减水剂余量充足情况下易引起泵返现象。

3)充分搅拌有利于减少泵返程度。

4)压力会明显加快减水剂余量不足浆体的流动性损失,促进混凝土泵损,具体影响机理有待进一步研究。

5)含气量损失不是泵损现象产生的原因,气泡排液和聚并在理论上可引起减水剂充足混凝土的泵返。

6)根据减水剂的充分与否,经泵温升将促进混凝土泵返或泵损。