复合配筋预应力混凝土管桩受弯与受剪性能试验研究*

2021-04-07郭杨,吴平

郭 杨,吴 平

(1.安徽省建筑科学研究设计院,安徽 合肥 230031;2.绿色建筑与装配式建造安徽省重点实验室,安徽 合肥 230031)

0 引言

预应力混凝土管桩具有竖向承载力高、经济性好及施工周期短等优点,已被广泛应用于建筑工程、基坑工程及边坡工程等领域[1];但PHC管桩侧向承载力较差,在水平荷载作用下常因结构受弯及受剪承载力不足而出现桩身开裂、倾斜及断桩等质量缺陷[2],在基坑支护等工程中应用存在一定的局限性。为了提高PHC管桩的受弯和受剪承载力,常采取增大PHC管桩结构尺寸(如直径、壁厚等)[3]、配置填芯混凝土[4-5]、配置非预应力筋(普通钢筋[6-11]、纤维材料复合筋[12-15])等措施;其中在PHC管桩中加入非预应力钢筋,形成复合配筋预应力混凝土管桩[9-11],逐步被应用于基坑工程、边坡工程及高桩码头等领域。因此,复合配筋预应力混凝土管桩的受弯和受剪承载性能成为研究重点。

国内对复合配筋预应力混凝土管桩的受弯和受剪承载性能研究已有部分研究成果,但存在的不足之处在于:复合配筋预应力混凝土管桩的受弯和受剪试验数据不足,对不同配筋率的复合配筋预应力混凝土管桩受弯和受剪试验性能与破坏过程研究较少;现有的受弯和受剪承载力计算公式较多。因此,本文对不同配筋率下2种常用规格的复合配筋预应力混凝土管桩进行受弯和受剪性能试验研究,详细分析2种规格复合配筋预应力混凝土管桩的受力特性和破坏过程,对比归纳现有复合配筋预应力混凝土管桩受弯和受剪承载力计算方法。试验结果可为复合配筋预应力混凝土管桩在基坑支护、高桩码头和海岸支护等工程领域中应用提供依据。

1 试验概况

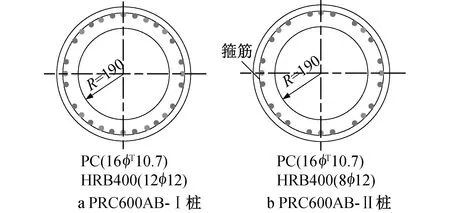

试件采用PRC600AB-Ⅰ和PRC600AB-Ⅱ两种桩型,每种桩型制作2根试验桩,配筋完全相同,每根试件长度均为12.0m,分别进行受弯和受剪试验;具体试验桩几何尺寸和配筋如图1,表1所示。试验桩的生产参照09YG101《混合配筋预应力混凝土管桩》[16]相关参数。

表1 试验桩基本参数

图1 桩身剖面

桩身混凝土强度等级为C60,制作试件时同时制作6个150mm×150mm×150mm标准立方体试块,养护条件与试件相同,试验当天测得的混凝土立方体抗压强度平均值64.9MPa,如图2a所示。预应力筋采用φT10.7低松弛预应力混凝土用螺旋槽钢棒,取3根进行材料性能拉伸试验(见图2b),测得抗拉强度平均值为1 442.1MPa,弹性模量平均值为195GPa。螺旋箍筋采用φb5甲级冷拔低碳钢丝,选用同批次3根进行拉伸试验,测得抗拉强度平均值为608.3MPa,弹性模量平均值为199GPa。非预应力钢筋采用φ12 HRB400级螺旋钢筋,测得抗拉强度平均值为442.6MPa。

图2 材料性能试验

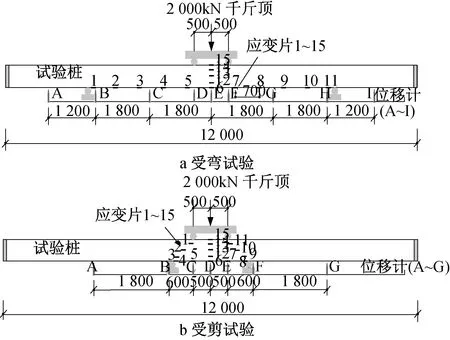

2 试验装置及加载方案

试验装置参考GB 13476—2009《先张法预应力混凝土管桩》与DB 34/5005—2014《先张法预应力混凝土管桩基础技术规程》[17-18]设计而成,分加载系统和测量系统两部分;使用2 000kN液压千斤顶和伺服控制液压加载泵进行加载,如图3所示。

图3 试验装置示意

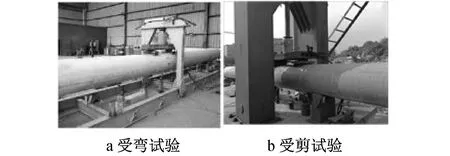

采用5cm数字位移计测量试件变形挠度(见图3a中A~I和图3b中A~G);试件表面混凝土应变测量采用100mm×3mm电阻应变片,使用DH3816静态应变测试系统采集记录应变量。裂缝宽度测量采用裂缝测宽仪,裂缝分布及发展记录采用数码摄像装置。受弯和受剪试验装置的主要区别在于支座、位移计及应变测点位置不同。试验现场如图4所示。

图4 试验现场

受弯和受剪试验按GB 13476—2009《先张法预应力混凝土管桩》相关要求进行加载。受弯试验的加载方式为:①按抗裂弯矩20%(0.2)的级差由0加载至80%(0.8),每级荷载的持续时间3min;②按10%(0.1)的级差继续加载至100%(1),每级荷载的持续时间3min,并观察是否有裂缝出现,若出现裂缝,测定并记录裂缝宽度;③按极限弯矩5%(0.05)的级差继续加载至试验桩破坏,测定和记录每级荷载下的裂缝宽度。试验终止条件为:受拉区混凝土最大裂缝宽度达1.5mm,受拉钢筋拉断或受压区混凝土被压碎。

受剪试验的加载方式为:①按抗裂剪力20%(0.2)的级差由0加载至80%(0.8),每级荷载的持续时间为3min;②按10%(0.1)的级差继续加载至100%(1),每级荷载的持续时间为3min,观察是否有裂缝出现,若出现裂缝,测定并记录裂缝宽度;③如果加载至100%(1)时未出现裂缝,按5%(0.05)的级差继续加载至裂缝出现,每级荷载的持续时间为3min,测定并记录裂缝宽度。试验终止条件为:最大剪切裂缝宽度达6mm或受压区混凝土破碎。

3 试验结果及分析

3.1 受弯性能试验

对2种常用规格2根复合配筋预应力混凝土管桩进行了受弯试验,试件F1和F2的不同之处在于非预应力筋配置数量不同,其他如预应力筋数量、预应力水平、箍筋间距等配置均相同。

3.1.1试验现象

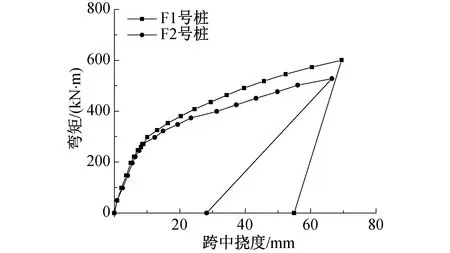

2种规格试件的弯矩-跨中挠度曲线如图5所示。

图5 弯矩-跨中挠度曲线

由图5可看出,F1和F2复合配筋预应力混凝土管桩的弯矩-跨中挠度曲线类似,可分为弹性变形、裂缝逐步发展、破坏和卸载4个阶段。裂缝出现前,2根桩跨中挠度随着荷载的增加呈线性增大,曲线斜率基本一致;开裂后,2根桩的曲线斜率变缓,说明随着荷载的增加挠度发展更快,其中F1号桩的斜率大于F2号桩;最终破坏时,F1号桩的跨中挠度和弯矩均大于F2号桩。当荷载卸载至0时,F1号桩残余挠度明显大于F2号桩,整个加载过程中F1号桩的弹性变形明显小于F2号桩。

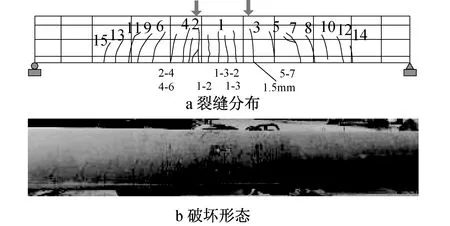

F1号桩最终破坏时裂缝分布如图6所示,结合图5可见,当荷载增加至0.45Mu(极限弯矩Mu=600.6kN·m)时,在纯弯段受拉区位置首先出现2条对称竖向裂缝1,2,此时跨中挠度为8.90mm,管桩进入带裂缝工作阶段;随着荷载的增加,竖向裂缝继续发展,当荷载增加到0.50Mu时,分别在加载点位置处产生新的裂缝3,4;剪弯段产生新的裂缝5,6,跨中挠度随之增加;当荷载增加至0.54Mu时,纯弯段已有裂缝1,2,3号之间产生竖向裂缝1-2号和1-3号;继续增加至0.59Mu时,裂缝开展至距跨中左、右各1.3m范围,剪弯段对称产生新的裂缝7,8号,剪弯段6号裂缝和加载点位置处竖向裂缝3号萌生新的裂缝3-6号;当荷载增加至0.63Mu时,剪弯段向支座方向对称产生斜裂缝9,10号,并在斜裂缝5,8号间产生新的裂缝5-8号;继续增加至0.68Mu时,剪弯段向左支座方向产生11号裂缝,且在裂缝8,9号之间产生8-9号裂缝;荷载继续增加至0.73Mu时,剪弯段向右支座方向萌生12号裂缝,且分别在竖向裂缝2,4号和弯曲裂缝5号之间产生裂缝2-4号和4-5号;随着荷载增加至0.86Mu时,剪弯段向支座方向继续萌生裂缝13,14,15号,此时跨中最大挠度达45.71mm,其中5号裂缝高达42cm(竖向截面高);当荷载增加至0.91Mu时,剪弯段12号和15号裂缝间萌生12-15号裂缝,1号裂缝宽度达1mm;继续增加荷载至0.95Mu时,无新的裂缝萌生,裂缝不断发展,1号裂缝宽度达1.2mm,加载点间的混凝土开裂,此时跨中挠度达60.40mm;继续增加荷载至Mu时,加载点间的混凝土破碎,此时1号裂缝宽度>1.5mm,跨中最大挠度达69.46mm,根据行业标准[19]判定F1号试样破坏。

F2号桩最终破坏时裂缝分布如图7所示。结合弯矩-跨中挠度曲线综合分析得:当荷载增加至0.46Mu(极限弯矩Mu=527.7kN·m)时,在纯弯段受拉区出现竖向裂缝1号,此时跨中挠度为7.61mm,管桩进入带裂缝工作阶段;当荷载增加至0.51Mu时,分别在加载点位置处产生新的裂缝2,3号,跨中挠度随之增加;当荷载增加至0.56Mu时,剪弯段产生裂缝4,5号,纯弯段已有裂缝1,3号之间产生竖向裂缝1-3号;继续增加至0.61Mu时,向支座方向对称萌生新的裂缝6,7号,剪弯段已有裂缝4,6号之间萌生新的裂缝4-6号;当荷载增加至0.66Mu时,剪弯段向右支座方向产生斜裂缝8号,并在加载点位置处裂缝2,4号间产生新的裂缝2-4号;继续增加至0.76Mu时,剪弯段向支座方向对称产生裂缝9,10号与11,12号;荷载继续增加至0.85Mu时,剪弯段向支座方向对称萌生裂缝13,14号,在竖向裂缝1-3号和3号之间产生裂缝1-3-3号,剪弯段7号裂缝往加载点方向扩展时萌生新的裂缝5-7号,此时裂缝开展至跨中左、右1.8m;随着荷载增加至0.90Mu时,在竖向裂缝1-3号和2号之间萌生1-3-2号裂缝,此时跨中最大挠度达49.85mm;当荷载增加至0.95Mu时,剪弯段无新裂缝萌生,3号裂缝宽度达1.2mm;继续增加荷载至Mu时,裂缝不断发展,3号裂缝宽度达1.5mm而判定试样破坏,此时跨中挠度达66.48mm。

图7 F2号桩裂缝分布与破坏形态

由图6,7对比可见,2根桩的破坏特征、裂缝数及裂缝分布跨度有较大差别:破坏时F1号桩受压区混凝土破碎且受拉区最大裂缝宽度达1.5mm,而F2号桩仅因受拉区最大裂缝宽度达1.5mm而破坏;与F2号桩相比,F1号桩破坏时裂缝分布跨度更大,裂缝数量更多且分布更均匀。

3.1.2挠度发展

F1号和F2号桩受弯试验挠度发展情况如图8所示。结合图5可看出,开裂前2根桩的弯矩-跨中挠度曲线均呈线性关系,且挠度值较小,2根桩曲线斜率基本一致,说明开裂前主要由混凝土和预应力筋承受荷载作用;开裂后2根桩的曲线斜率均减小,但F1号桩的曲线斜率大于F2号桩,挠度增长速度逐步加快;卸载后F1号桩的跨中挠度明显小于F2号桩,前者的弹性变形小于后者。整体看来,相较于F1号桩,开裂后F2号桩挠度发展曲线更加平滑。

图8 受弯试验构件挠度曲线

3.1.3受弯承载力

目前国内对复合配筋(混合配筋)预应力混凝土管桩受弯承载力计算主要采用以下方法。

1)方法1 GB 50010—2010《混凝土结构设计规范》(2015年版)[20]中普通钢筋和预应力钢棒对混凝土构件提供的受弯承载力进行叠加后,得到复合配筋预应力混凝土管桩受弯承载力极限值计算公式。

2)方法2 JGJ/T 406—2017《预应力混凝土管桩技术标准》[19]中考虑管桩实际制作上的误差及保证率,在按方法1计算受弯承载力极限值后乘以折减系数(取0.95)。

3)方法3 文献[9]提出参考GB 50010—2010 《混凝土结构设计规范》(2015年版)[20]中预应力和钢筋混凝土环形截面受弯承载力的计算公式,考虑非预应力钢筋的作用。该计算方式与09YG101《混合配筋预应力混凝土管桩》[16]中第7.4条PRC管桩正截面受弯极限承载力计算公式一致。

4)方法4 国内也有学者考虑预应力筋与非预应力筋在受力过程中的协同作用,提出复合配筋预应力混凝土管桩正截面受弯承载力极限值计算公式。

根据4种方法对试验桩受弯承载力进行计算,并与试验值对比,如表2所示。从表2中可明显看出,F1号桩的开裂弯矩和极限弯矩试验值分别是F2号桩的1.1倍和1.14倍,说明非预应力筋配筋率(数量)对开裂弯矩和极限弯矩略有影响。4种计算方法对2种规格的复合配筋预应力混凝土管桩受弯承载力的计算值与试验值的比值均处于1.0~1.20,其中方法1计算值与试验值最接近;若考虑综合折减系数,方式2计算值更加保守,偏于安全;因此可用JGJ/T 406—2017《预应力混凝土管桩技术标准》[19]中的计算方法对复合配筋预应力混凝土管桩进行设计计算。

表2 F1,F2号桩试验数据与计算值

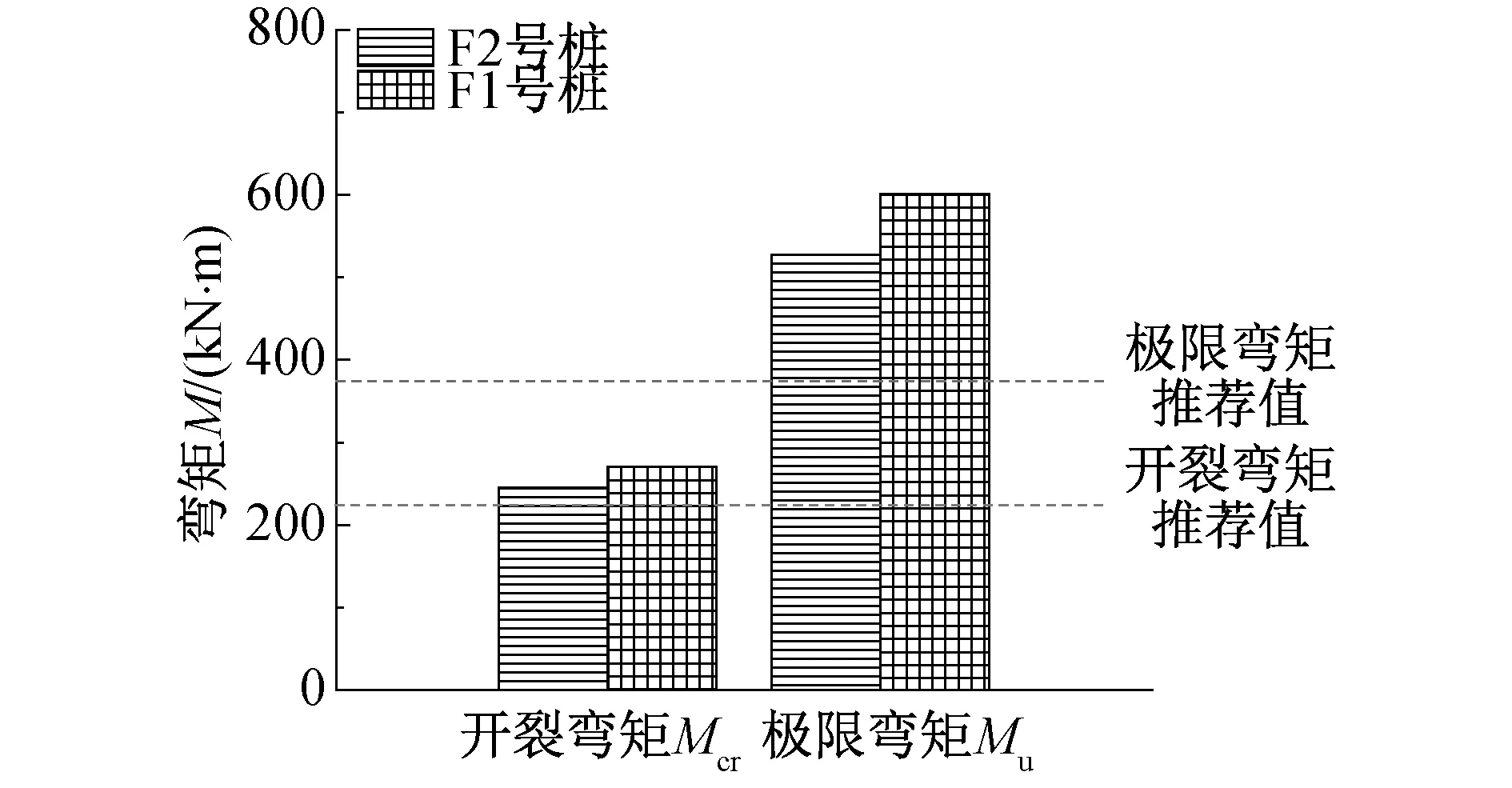

选取与试验桩相同外径、壁厚、预应力大小和预应力钢棒数量等基本参数相同的PHC600-AB-110型管桩的受弯性能推荐值(GB 13476—2009[17])进行对比如图9所示。可明显看出,非预应力钢筋的配置可以提高PHC管桩的受弯性能;与PHC管桩相比(规范参考值),F1号桩和F2号桩的开裂弯矩分别是GB 13476—2009 参考值的1.2倍和1.1倍;其极限弯矩分别是GB 13476—2009参考值的1.6倍和1.4倍。

图9 管桩受弯性能

3.2 受剪性能试验

3.2.1试验现象

S1,S2号桩的荷载-跨中挠度曲线如图10所示,受剪试验数据如表3所示。从图10和表3可看出,荷载较小时(200kN以下),S1号和S2号桩的跨中挠度随着荷载的增加而线性增加,且跨中挠度很小,2条曲线的斜率基本一致;随着荷载继续增加,S2号桩的斜率大于S1号;当加载至705.4kN时(对应剪力352.7kN)S2号桩出现裂缝,此时跨中挠度3.45mm;当荷载加载至822.0kN(对应剪力411.0 kN),S1号桩桩身出现裂缝,此时跨中挠度5.38mm。开裂后,S1号和S2号桩的曲线斜率均随着荷载的增加而变小,挠度发展速度逐步增大;其中对于S2号桩,继续加载至1 229.0kN时,试件主裂缝宽度达到17.0mm而破坏,此时跨中挠度7.75mm;对于S1号桩,继续加载至1 471.8kN,试件箍筋陆续断裂、主裂缝宽度达5.37mm而破坏,此时跨中挠度为12.18mm。

图10 荷载-跨中挠度曲线对比

表3 S1,S2号桩受剪试验数据

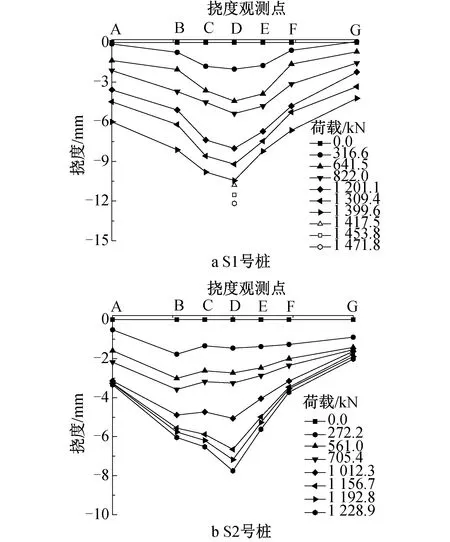

桩身挠度随荷载的增加而不断变化情况如图11所示。可见S1,S2号桩的跨中变形量均略大于两端,曲线形状为“凸”形;开裂时S1,S2号桩的跨中挠度分别为5.38mm和3.45mm,破坏时跨中挠度分别为12.18mm和7.75mm。与S2号桩相比,S1号桩的整体变形较大,曲线更加“平缓”,说明每级荷载下跨中挠度变形量大于剪弯段各测点的挠度变形量。考虑到位移计安全性,荷载增加到1 417.5kN时,只保留跨中最大挠度位置位移计。

图11 受剪试验构件挠度曲线

3.2.2破坏形态

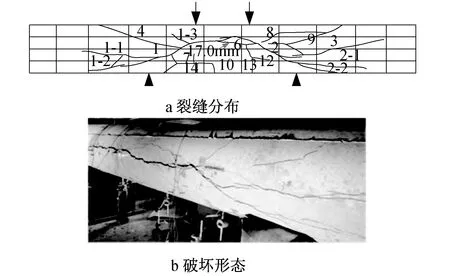

对于S1号桩,随着荷载的增加,在加载点至左支座之间剪弯段首先出现裂缝1号(见图12),裂缝与纵轴线夹角约17.4°;随后在下一级荷载作用下,在与1号裂缝对应位置出现裂缝2号,裂缝与纵轴线夹角约20.7°。随着荷载继续增加,主裂缝1号和2号往跨中水平扩展延伸、贯通;当荷载继续增加,在支座和加载点之间产生剪切裂缝4号和5号、水平裂缝6号。荷载继续增加,裂缝4号和6号一方面向跨中贯通,形成裂缝9号,另一方面不断向支座外发展延伸,没有新裂缝产生;其中1号裂缝宽度达1.0mm。当荷载继续增加至0.89Qu时,主裂缝1号和4号连接贯通,其中裂缝1号宽度达1.5mm;跨中径向产生弯曲裂缝13号。随着荷载继续增加至0.94Qu时,斜裂缝4,9,6号分别向支座外分叉为多条裂缝,分别为4-1,4-2,12,6-2,11号;其中4-1号和4-2号呈“八”字形向支座外开展,而12号和11号朝着管桩上表面裂缝延伸;此时裂缝1号宽度达2.0mm。继续增加荷载至0.97Qu时,已有裂缝继续发散式扩展,主裂缝1号宽度不断增大,左、右加载点处产生倾角约45°的斜裂缝10号和14号;当荷载增大至Qu时,试件因主裂缝宽度达5.37mm而破坏。另外,试件破坏时沿着加载点水平方向也出现裂缝。

图12 S1号桩裂缝分布与破坏形态

与S1号桩破坏过程类似,S2号桩也是在加载点与支座之间的以剪应力为主的剪弯段内优先出现裂缝(见图13),以大致20°方向为主,支座之间裂缝以中轴高度附近的水平向裂缝为主,形成贯通面;主裂缝向支座外发散式萌生新的裂缝,并向管桩上、下表面延伸扩展,呈“八”字形。与S1号桩不同的是,S2号桩破坏时主裂缝宽度达17mm,支座间出现多条竖向弯曲裂缝。受剪试验中管桩的应力发展情况说明轴向应力主要集中在剪弯段内中轴水平截面以下部分;管桩的各处环向应力均为拉应力,且明显大于相同位置处的轴向应力,说明主应力的方向更加接近环向,导致裂缝的方向更接近于水平方向。

图13 S2号桩裂缝分布与破坏形态

3.2.3受剪承载力

1)方法1 根据10G409[21]对管桩受剪承载力进行计算。

2)方法2 仅考虑混凝土和预应力的贡献。JGJ/T 406—2017 《预应力混凝土管桩技术标准》[19]在此基础上考虑箍筋的作用,提出管桩受剪承载力计算方法。

3)方法3 文献[15]同样考虑了管桩箍筋对桩身受剪承载力的贡献,假设斜裂缝与圆环纵轴的夹角为45°且与斜裂缝相交的箍筋均在极限状态下屈服,推导出未考虑混凝土抗拉强度变异性的桩身斜截面受剪承载力计算方法。

4)方法4 09YG101《混合配筋预应力混凝土管桩》将管桩环形截面按第二圆形截面等效成矩形截面,按GB 50010—2010《混凝土结构设计规范》(2015年版)有关规定计算。

5)方法5 文献[11]基于方法4,考虑纵向配筋率、剪跨比和轴向压力分别对每部分的受剪承载力贡献值进行修正。

采用5种方法对2种规格复合配筋预应力混凝土管桩受剪承载力进行计算,并与试验值进行比较(见表4)。

表4 不同方法计算值与试验值

由表4可看出,方法5计算结果最接近试验值,说明非预应力筋对复合配筋预应力混凝土管桩受剪承载力有一定的贡献。文献[11]中通过试验和计算值对比,发现同等加载条件下,采用方法3计算复合配筋预应力混凝土管桩的受剪承载力计算值小于普通PHC管桩,与试验值不符,不建议设计时采用。可采用JGJ/T 406—2017中计算方法对复合配筋预应力混凝土管桩受剪承载力进行设计计算,且计算结果具有一定的安全储备。

4 结语

通过开展复合配筋预应力混凝土管桩受弯和受剪性能试验,并与规范对比,得到如下结论。

1)配置非预应力筋可改善PHC管桩的受弯和受剪性能,是提高PHC管桩结构承载性能的有效方法。

2)非预应力筋配筋率的增加可提高复合配筋预应力混凝土管桩的受弯承载性能;F1号桩的开裂弯矩和极限弯矩试验值分别是F2号桩的1.1倍和1.14倍;F1号桩和F2号桩的开裂弯矩分别是 GB 13476—2009参考值的1.2倍和1.1倍;其极限弯矩分别是GB 13476—2009参考值的1.6倍和1.4倍。

3)非预应力筋配筋率对复合配筋预应力混凝土管桩受弯时的破坏特征、裂缝数及裂缝分布跨度有一定的影响:破坏时F1号桩受压区混凝土破碎且受拉区最大裂缝宽度达1.5mm,而F2号桩仅因受拉区最大裂缝宽度达1.5mm而破坏;与F2号桩相比,F1号桩破坏时裂缝分布跨度更大,裂缝数量更多且分布更均匀。

4)受剪试验表明,非预应力筋配筋率对复合配筋预应力混凝土管桩的破坏形态影响较小;2根试验桩均从加载点与支座之间剪弯段优先出现主裂缝,与桩长方向大致呈20°夹角向跨中水平延伸,形成贯通面;主裂缝向支座外发散式萌生裂缝,向管桩上、下表面延伸扩展,呈“八”字形。

5)可采用JGJ/T 406—2017对复合配筋预应力混凝土管桩的受弯和受剪承载力进行设计,具有一定的安全储备。