基于BIM技术的建筑工程高支模监测应用与研究*

2021-04-07周冀伟罗运平张佳媛

赛 菡,周冀伟,罗运平,王 滔,刘 栋,田 芳,张佳媛

(中国建筑一局(集团)有限公司,北京 100073)

当前,建筑工程体量、设计复杂性不断提高,建筑平面布局和结构类型多样化、复杂化均对施工支撑体系提出更高要求,支撑体系的安全和稳定显得尤为重要。本文结合重庆中迪广场高支模项目,研究基于BIM技术的建筑工程高支模监测技术。

1 架体监测概述

1.1 监测基本原理

通过分析高大模板支撑体系在施工过程中的空间工作机理,施工前对高支模架体进行设计,根据方案验算结果确定支撑架体关键部位和薄弱部位,一般为跨度较大的梁板跨中、悬挑构件端部及其他承受荷载较大或稳定性较差的部位,施工中将其作为监测的重点内容。

施工前创建结构工程、设计架体、监测设备BIM模型,并将其导入BIM安全监测系统,系统中BIM模型与现场支撑体系、监测报警器保持一致。在现场关键部位和薄弱环节安装传感器,实时采集支撑架体的立杆倾角、位移、轴压力等数据,并及时将其导入BIM安全监测系统。

施工中采用高精度传感器和信息自动采集仪,实时捕捉监测点位置信息,平台实时传输现场监测数据,分析变形和受力情况,并与报警参数进行即时对比。当实测数值超过预警值时,BIM安全监测平台系统发出报警提示,现场报警器发出报警,实现实时监测、超限预警、危险报警等监测目标。专业监测人员根据实际情况对架体进行检查、分析,采取处置措施,有利于保证工程施工安全。

1.2 现场监测设备布设

支撑架体搭设完成后安装架体安全监测系统,水平位移传感器与水平位移扣件固定,保证传感器弹性杆与墙柱保持垂直,预压20mm。倾角传感器与扣件固定后布设在架体立杆顶端,保证倾角传感器处于水平状态。轴压传感器安装在立杆顶部U托与木方主楞之间,并适当预压。沉降监测采用重锤式拉线位移计,通过顶部固定在模板次楞上的细铁丝吊挂重锤,竖向位移传感器布置在重锤正下方,传感器弹性杆向上,调整重锤悬挂高度使弹性杆向下预拉 100mm 左右。在远离架体的安全地带安装数据采集基站,设置专用无线网络。安装完成后,将传感器物联网数据接入BIM监测系统,通过访问BIM监测系统网络实时查看监测数据。

2 智能监测在高支模施工中的应用

2.1 工程概况

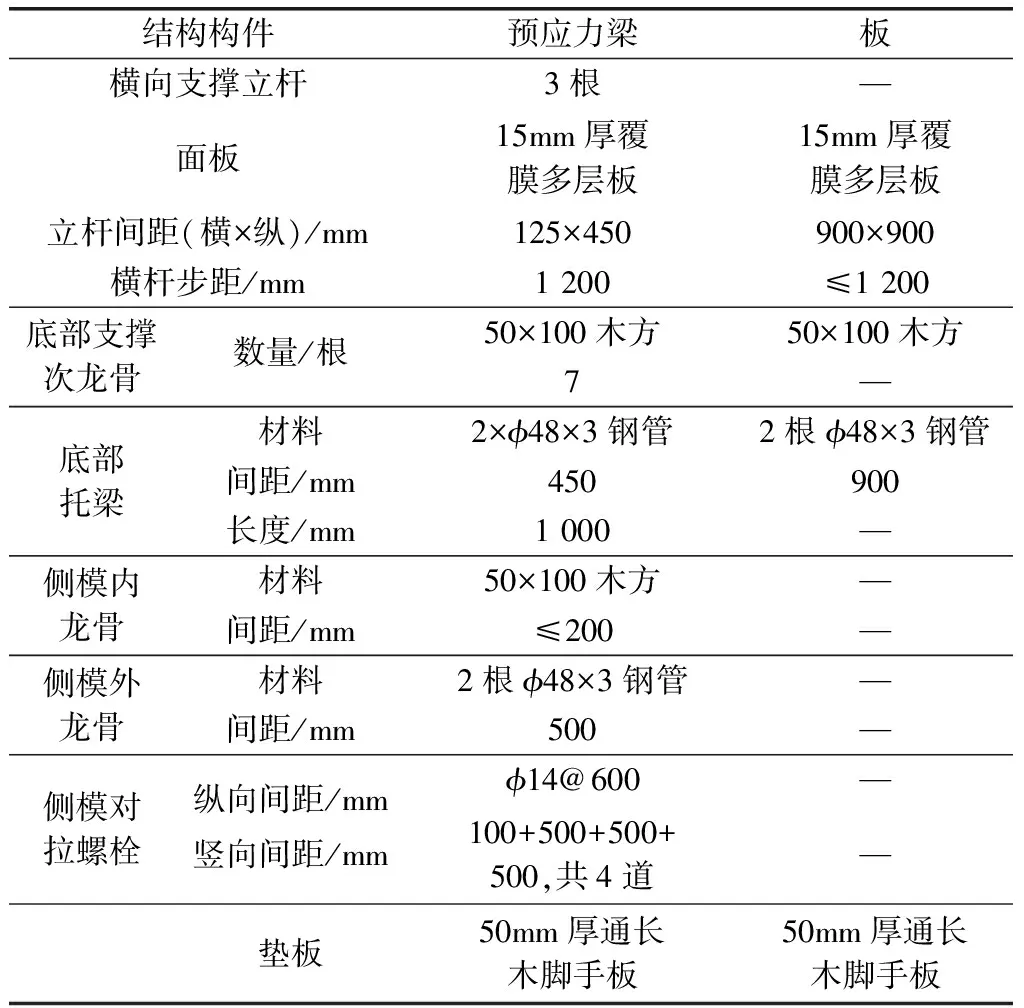

重庆中迪广场项目总占地面积4.5万m2,总建筑面积80万m2,是集大型购物中心、服务公寓、5A写字楼和酒店于一体的城市综合体,建成后将成为当地商业新地标,含5~8号楼及通道工程。本次监测区域为6号楼宴会厅,支撑面积为33m×27m,高10.5m,支撑区域梁截面500mm×1 800mm,跨度为26.1m;板厚120mm;支撑体系材料主要为φ48mm×3mm扣件式钢管架。其支撑设计参数如表1所示。

表1 支撑设计参数

2.2 监测内容

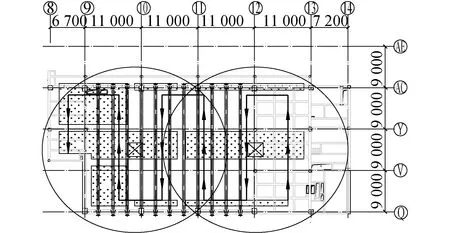

高支模楼层施工顺序为:钢筋混凝土承力柱施工完毕并达到设计强度后,再进行水平构件施工,在支撑体系施工时,采取足够的结构措施,确保架体与结构柱连接牢固。监测内容包括模板沉降、立杆压力、立杆倾角,其中竖向压力监测点(F)24个,立杆倾角监测点(A)5个,竖向位移监测点(D)7个。根据点位布置,将监测点位分为12个区域,分别覆盖主梁跨中、主梁1/4处、楼板中部等位置。监测点位如图1所示。

图1 监测点位布置示意

2.3 监测参数设置

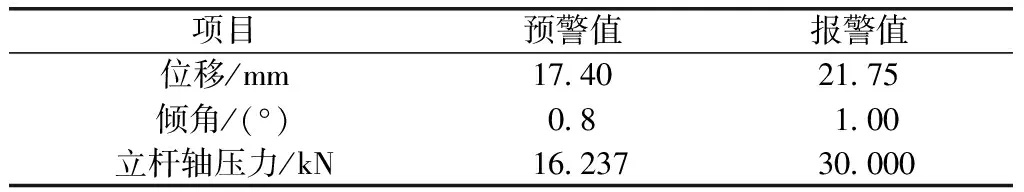

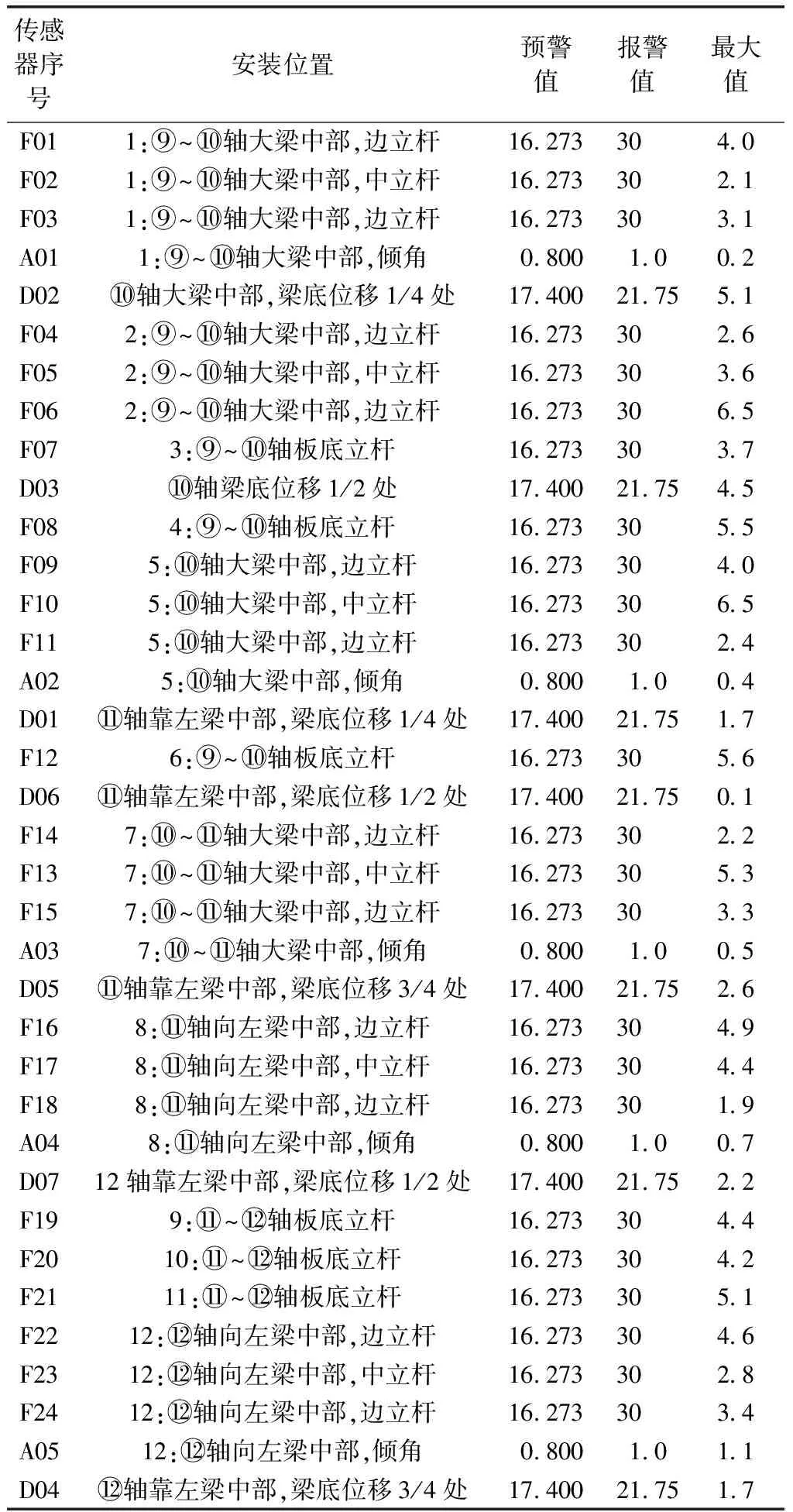

按架体承载力设计值、材料规格和GB 50204—2015《混凝土结构施工质量验收规范》要求确定监测参数,通过对累计变化量和变化速率进行控制,预警值及报警值如表2所示。

表2 监测预警值及报警值

2.4 监测系统

施工前建立结构和架体BIM模型,并导入基于BIM技术的监测系统。通过监测设备采集传输脚手架搭设、使用、维护阶段的数据,实现架体BIM施工安全动态实时更新,确保施工安全预警即时管理。

本项目分析数据来自BIM模型上挂接的物联网数据采集点,利用BIM系统对各采集点的监测数据进行汇总和分析(见图2)。

图2 数据采集示意

3 监测数据采集、分析与研究

3.1 监测数据采集

监测部位梁板结构施工采用1台18m臂长布料机进行浇筑作业,布料机在浇筑过程中移动2次覆盖全部楼面,浇筑顺序如图3所示。混凝土浇筑前启动仪器开始进入监测状态,监测部位的混凝土自2020年5月14日9:30开始正式浇筑,截至5月15日9:00浇筑施工完毕,在5月15日19:30监测结束。监测时传感器采用1次/s的频率进行数据采集。在BIM安全系统数据分析处理时,采用1次/min的数据频率对数据整合后进行分析。

图3 浇筑顺序

3.1.1梁下典型测点数据曲线(见图4)。

注:编号F为竖向压力(kN),A为倾角(°),D为沉降(mm)图4 典型测点数据曲线

3.1.2梁下各测点数据对比

梁下测点压力最大值与初始压力值对比如表3所示,测点压力最大值与稳定压力值对比如表4所示。

表3 梁下测点压力最大值与初始压力值 kN

表4 梁下测点压力最大值与稳定压力值 kN

测点最大值与稳定值(终凝时,浇筑后6~9h)之间的差值反映出模板支架在混凝土浇筑过程中受活荷载影响的大小。由表4可看出,测点变化值为0.1~0.9kN。按最大值换算出施工活荷载为:1.9/(0.5×0.45)=8.44kN/m2。

平均活荷载值:(1.3+1.4+0.6+1.9+1.8+1.2)/6/(0.5×0.45)=6kN/m2。

其中,布料机所在的5,8号测点并未明显表现出活荷载差值大于其他位置。

3.1.3板下各测点数据对比

1)板下测点压力最大值与初始压力值对比如表5所示。此项差值的大小,代表在混凝土浇筑过程中支架所受到压力大小。

表5 板下测点压力最大值与初始压力值对比 kN

2)板下测点压力稳定值与初始压力值对比如表6所示。测点稳定值取混凝土终凝时(6~9h)的传感器压力值,差值的大小代表钢筋混凝土自重、模板自重等恒荷载对支架影响大小。由表6可知,测区11(F21)的位置,杆件所承受的恒荷载竖向压力较大。测区3(F07)和测区6(F12)杆件所承受的恒荷载竖向压力较小,与杆件初始压力较大有关。

表6 板下测点压力稳定值与初始压力值对比 kN

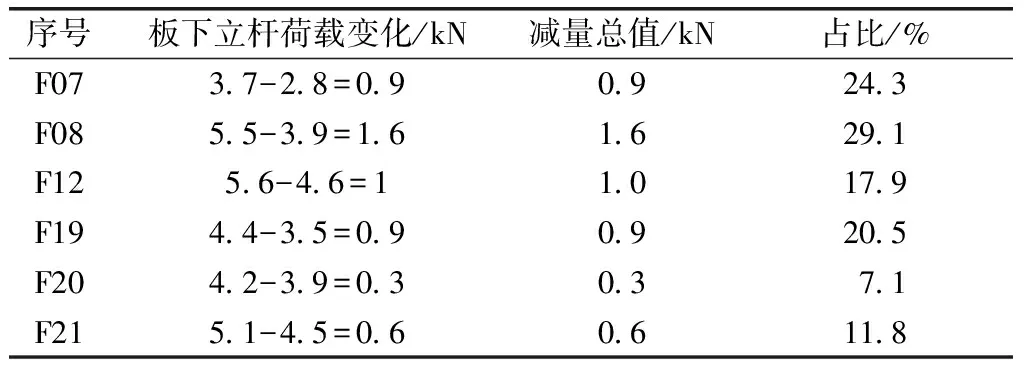

3)板下测点压力最大值与稳定值对比如表7所示。

表7 板下测点压力最大值与稳定值对比

此项差值的大小,代表活荷载影响的大小。由表7可知,测区4(F08)的位置,活荷载影响最大;测区10(F20)的位置,活荷载影响最小。

3.2 监测结果分析

1)架体安全性分析

将各测点的监测数据与材料额定承载力、允许变形值进行对比分析,实际监测数据均小于额定值,架体的整体安全性很高(见表8)。

表8 重庆中迪广场高支模监测结果

2)立杆压力数据分析

对比24个压力传感器数据,梁下立柱压力2.1~6.5kN,平均值3.76kN;板下立柱支撑压力3.7~5.6kN,平均值4.75kN。测得的板下立柱压力值相对均匀,梁下各立柱荷载相差较大。在实际施工中,因立杆间距排布直接影响梁板受力,因此梁下和板下立柱的稳定性考虑同等重要。

梁和板的压力值分布并不均匀。在实际混凝土浇筑过程中,受人员、布料机、振捣因素等影响较大,活荷载直接影响杆件的竖向受力,活荷载影响支架的受力百分比为29.1%~7.1%,普遍在20%左右,并对架体的安全性产生直接影响。因此,在施工中应适当控制活荷载。

3)预应力梁张拉完成后梁沉降变形监测

根据结构设计要求,在混凝土强度达到100%设计强度后对预应力混凝土梁进行张拉,在拆除梁底支撑体系时对梁底变形进行监测,发现梁底支撑体系拆除24h后,梁底沉降变形量<0.1mm(选用监测仪器精度未达到0.1mm,监测数据未测出)。

由此可见,预应力混凝土梁的梁底沉降变形并不会随着支撑体系的拆除而快速出现,其沉降是一个长期、缓慢的变化过程。

4 结语

基于BIM技术的智能监测系统可对高支模施工过程进行实时监测和安全预警,大大提高高支模施工的安全保障。通过分析压力、位移、倾角等监测数据,可更加清晰地了解高支模施工过程中不同支撑杆件的受力、应力分布及位移变化和稳定过程,可进一步直观地了解活荷载的分布对高支模的安全影响,可定量分析施工过程中产生的活荷载和永久荷载在高支模施工中的分布及影响,对架体搭设、构造加固、施工过程荷载控制等直接关系架体施工安全的因素有更深刻的认识,为未来高支模科学施工、安全管理提供参考。