基于数字孪生技术的船用柴油机关键件切削参数在线决策优化方法

2021-04-07方喜峰胡中泰汪通悦朱成顺程德俊张胜文

方喜峰,张 杰,胡中泰,汪通悦,李 群,朱成顺,程德俊,张胜文

(1.江苏科技大学 机械工程学院,镇江 212100) (2.江苏省先进制造技术重点实验室, 淮安 223003) (3.上海沪东重机有限公司,上海 200120)

当前,随着工业发展节奏加快、工业化水平的不断提高,环境问题和生产资源过度消耗问题也日益突出[1],世界上许多国家将绿色制造列为国家政策[2].特别是随着温室效应的加剧及碳税、碳标签政策的实行,制造业面临着环境和成本双重压力,促使着学术界和工业界对低碳制造进行研究和应用探索.而在传统的制造加工过程中,切削参数的合理选择对加工过程的碳排放量和加工成本起着至关重要的作用,有助于提高生产效率与加工质量[3-5].以碳排放量和加工成本为优化目标进行切削参数优化已经成为当前的研究热点[6-7],国内外专家学者在工艺研究及优化理论进行了广泛的研究.文献[8]通过有限元对柴油机机体的工艺参数进行了优化;文献[9]通过有限元分析系统(design enviroment for forming,DEFORM)研究了正挤结合侧挤大变形工艺;文献[10]提出基于低碳制造的多工步孔加工切削参数优化方法,将碳排放量降低了15%;文献[11-12]对切削参数的关联模型进行了分析,并以此为目标进行切削参数优化;文献[12-13]分别研究了基于粒子群算法的铣削、车削参数优化;文献[14]采用改进的多目标粒子群算法,以加工能耗和时间为目标函数,对切削参数进行了优化;文献[15]针对车削过程,分析碳排放量与切削参数之间的关系模型,并采用目标规划法对切削参数进行了优化;文献[16]在粗/精铣加工过程中,提出了基于低能耗的多目标参数优化;文献[17]研究了基于内点罚函数法与遗传算法的面齿轮磨削加工参数优化;文献[18]对多种优化参数算法进行了对比分析,表明局部搜索的粒子群混合算法比基本粒子群算法、遗传算法等具有更好的寻优性能.

数字孪生(digital twin,DT)作为一个新兴技术和理念,其概念由美国密歇根大学的Micheal[19]教授所提,最早应用于航空航天等军工领域.当前,国内外专家和学者对其应用领域进行了深入的理论研究和应用探索.文献[20]将数字孪生理念与生产制造车间进行融合,提出了一种未来车间运行的新模式——数字孪生车间(digital twin workshop,DTW);文献[21]提出了一种基于数字孪生技术的复杂产品装配过程的质量管控方法;文献[22]针对数字孪生驱动的装配工艺设计现状及关键实现技术进行了研究.然而在实际过程中如何利用数字孪生技术与传统制造模式进行融合,仍需要进一步的理论与实际应用的研究和探索.

文中将数字孪生技术融入到船用柴油机关键件切削参数的优化体系中,对切削参数的决策优化理论进行了创新研究和应用探索.在传统船用柴油机关键件加工车间基础上,通过对虚拟车间、切削参数决策优化模块及数据采集模块的构建与设计,建立了基于数字孪生技术的柴油机关键件切削参数的在线动态决策优化模型.在此基础上,以生产效率和碳排放量为目标函数,建立基于改进遗传算法(improved adaptive genetic algorithm,IAGA)与粒子群算法(particle swarm optimization,PSO)的融合算法(IAGA-PSO),并通过加权处理实现虚实数据的融合,以获得最优参数反馈给物理机床进行在线调整,最终实现基于数字孪生技术的船用柴油机切削参数在线决策优化.

1 切削参数在线决策优化流程与数字孪生模型构建

1.1 切削参数在线决策优化流程设计

文中提出一种基于数字孪生技术的船用柴油机关键件加工切削参数在线决策优化方法,其流程如图1,结合数字孪生理念,依照物理车间的主要生产单元及其布局进行虚拟车间的二维模型和三维模型构建,然后采用现有车间生产管控系统的数据采集模块或添加外置模块,实现车间物理机床加工过程的数据采集和交互,并在此基础上构建切削参数在线动态决策优化的数字孪生模型.工艺文件下达后,车间工作人员依据工艺文件进行机床加工生产,利用车间现有的生产管控系统以及现有的加工质量数据采集流程及数据采集方式进行柴油机关键件切削参数陆续实时采集与存储;在虚拟车间及车间管控系统中,对车间数控机床的生产效率及碳排放量进行在线诊断分析,若分析结果满足制定的标准值,则物理车间的加工过程继续进行,若分析结果出现异常,则会对物理机床进行预警,同时利用IAGA-PSO联合算法与虚实数据融合(virtual-physical data fusion,VPDF)方法对切削参数进行优化,然后通过虚拟机床进行优化参数可靠性验证,随后将优化结果及决策指令反馈给物理车间的数控机床,以机床停机修改数控程序等方式进行切削参数调整.在加工过程中反复执行上述在线决策优化流程,直至完成整个船用柴油机关键件的加工过程.

图1 基于数字孪生技术的切削参数在线决策优化流程Fig.1 Online decision optimization flow of cutting parameters based on digital twin technology

采用数字孪生理念构建的在线动态决策优化功能模块,可以有效地实现柴油机关键件加工过程中机床切削参数在线动态优化调整,该模块主要与车间生产管控系统相融合,安置在生产车间管控中心,是虚拟机床对物理机床进行生产效率及碳排放量分析诊断及向物理机床反馈决策优化结果重要途径.基于数字孪生技术的切削参数优化模块,一方面对机床实时采集的切削参数进行碳排放量与生产效率的诊断,另一方面能对切削参数进行决策优化与仿真分析,并将优化结果反馈给物理机床及工艺设计系统,供操作人员及工艺设计及时调整,从而提高生产效率和降低碳排放量.

1.2 切削参数在线决策优化数字孪生模型构建

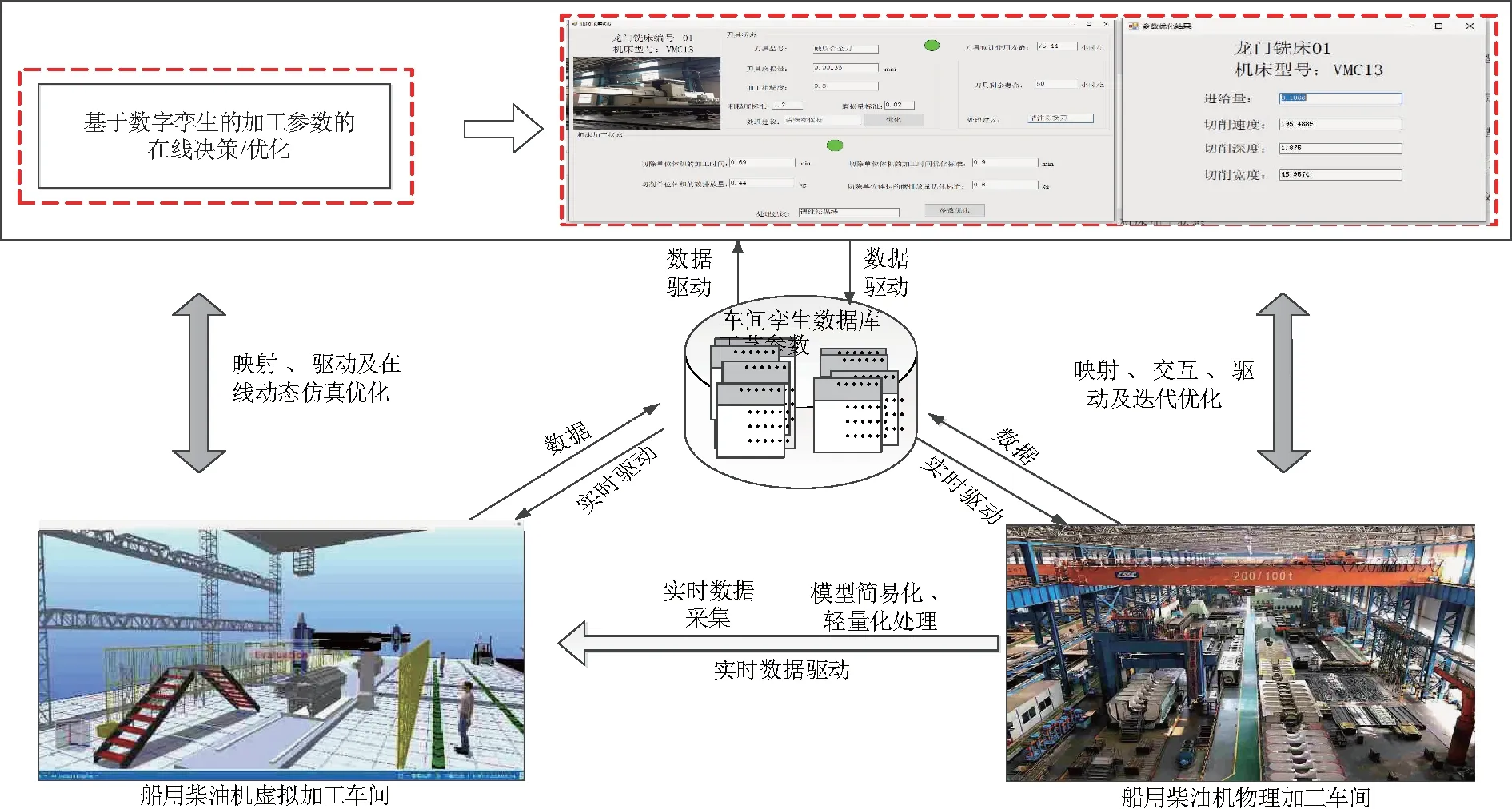

为了实现船用柴油机关键件加工过程中机床切削参数的采集、统计、分析、诊断、决策与反馈,针对数控机床加工过程建立切削参数在线决策优化数字孪生模型,如图2.

图2 船用柴油机关键件加工切削参数决策优化数字孪生模型Fig.2 Digital twin model for decision-making and optimization of cutting parameters of key parts of marine diesel engine

图2中,物理车间是柴油机关键件进行加工的实体车间;虚拟车间为针对车间主要生产单元及产线进行分析,并借助三维建模仿真软件对物理车间的主要生产单元、环境等车间资源进行简易化和轻量化处理,建立对应的简易化三维模型;车间生产管控系统是面向柴油机机加工车间操作层的.物理车间、虚拟车间、车间管控系统及车间孪生数据库通过孪生数据(twin data,TD)紧密相连.通过物理机床自身的数据采集模块或外置数据采集装置,数控机床的切削参数可以被实时采集并存储为车间孪生数据;通过虚拟机床与切削参数决策优化模块可以对采集的切削参数进行分析诊断、优化及仿真,且优化结果会反馈给物理机床供其调整,同时对机床的生产效率和碳排放量进行在线监控,从而实现数控机床的物理世界与信息世界的交融,进而构建船用柴油机关键件加工过程的切削参数决策优化数字孪生模型.

2 切削参数在线决策优化流程设计

以铣削加工为例,在基于数字孪生技术的切削参数在线决策优化方法中,采用IAGA-PSO联合算法,并结合虚实融合技术,对虚实数据进行权重分析与加权求解,实现切削参数在线决策优化,具体流程如图3.

图3 虚实数据融合的切削参数决策优化流程Fig.3 Cutting parameter decision optimization flowof virtual and real data fusion

当采集的参数通过数学模型诊断分析无法满足生产效率和碳排放量预定标准时,通过构建的基于改进遗传算法与粒子群算法的融合算法进行历史切削参数初始优化;然后将优化后的参数与实际参数进行加权处理,获得最终优化参数,反馈给物理机床进行切削参数调整.

2.1 融合算法与虚实融合优化模型

2.1.1 数学诊断模型构建

在机床切削过程中,影响连杆整体切削质量的因素有很多,针对所建数学模型分析,影响生产效率和碳排放量的主要因素有以下5大类,如图4.

图4 生产效率及碳排放量影响因素Fig.4 Influencing factors of productionefficiency and carbon emission

在目标函数的建立过程中,由原单一目标优化转变成了多目标优化,即在原有的加工工时为目标函数的基础上,加入了碳排放量目标函数.分别对目标函数模型进行了构建.在加工工时方面,引入以生产率为目标的切削参数数学模型,并在原有每道工序加工工时基础上进行改进,形成每去除单位体积材料的铣削加工工时,其数学模型为:

(1)

式中:D为加工刀具直径;L为加工件(毛坯)需要加工的切削长度;a为机床的切削速度;fz为铣刀每齿进给量;Z为铣刀的齿数;be和bp分别为加工时的铣削宽度和深度(背吃刀量);Tr为刀具磨损换刀时间;Cb、m、r、n、d、k、l为铣刀的刀具耐用度系数;Tct为换刀一次所需的时间;Tm为工序的切削时间;T为刀具的使用寿命;Tot为加工换刀之外的其他辅助时间,包括毛坯或工件的装、卸时间及机床加工准备时间及加工刀具的准备时间等;V为切除材料的体积.

在碳排放量方面,引入以低碳为目标的目标函数,在数控铣削过程中,碳排放一般有3类来源:机床加工消耗电能引起的碳排放;刀具磨损引起的碳排放;加工过程中使用的切削液所导致的碳排放.因此,碳排放量C的数学表达式如下[23]:

C=Ce+Ct+Cc

(2)

式中:Ce为机床电能消耗所导致的碳排放量;Ct为刀具磨损及切削液使用所引起的碳排放量;Cc为废弃物所导致的碳排放量.

将相关参数和公式代入式(2)中,并除以V,得到每去除单位体积材料的碳排放量目标函数fc[20]:

(3)

式中:(1+b0)αi取1.2,其中b0为电机的载荷系数,αi为机床主传动系统的载荷损耗系数;Kv为切削速度修正系数;mtool为刀具质量;vF为切削液流量;ρp为工件材料密度;ε为切削液损耗量与切削液流量之比;eE、eT、eF、eW,分别是电能、破损刀具、废弃切削液以及切屑的碳排放因子;Cf、xB、yB、dB、lB、wB、Kbc为切削力系数;Pu0、k1、k2为机床的设计参数;N为机床主轴转速.

2.1.2 基于IAGA-PSO联合算法流程构建

(1) 改进遗传算法

传统遗传算法鲁棒性差,收敛能力弱,为弥补传统遗传算法在实际应用中的不足,在传统遗传算法基础上进行改进.改进遗传算法流程如图5.

图5 改进遗传算法流程Fig.5 Flow chart of genetic algorithm

① 编码:针对生产效率和能耗在线评价优化问题,在种群编码中采用了二进制编码,其选择优化参数为切削速度、进给量、切削深度和切削宽度,其编码表达式如下:

pop={a,fz,bp,be}

(4)

式中:a采用八位二进制编码,fz采用五位二进制编码,bp采用四位二进制编码,be采用八位二进制编码.

② 种群初始化:依据潜在解集,采用随机法进行种群初始化.

③ 适应度函数:适应度函数为

ffit=w1Tw+w2f′c

(5)

④ 基于锦标赛竞争选择:为增加全局变量的搜索能力同时又不会陷入局部最优的困境,采用锦标赛选择算子进行初始种群选择.

⑤ 自适应交叉:在交叉概率设定过程中,采用了自适应交叉概率选择法,使交叉概率随着个体适应值的变化而自适应改变,其表达式为[24]:

(6)

式中:Pc为交叉概率;f′为要进行交叉的两个个体中较大的适应度值;fmax为种群个体中最大的适应度值;favg为种群个体的平均适应度值;k1,k2为相关参数,通过多次试验仿真可得,在此,k1=0.5、k2=0.85.

⑥ 自适应变异:在变异概率设定过程中,采用了自适应变异概率选择法,使交叉与变异概率随着个体适应值的变化而自适应改变,其表达式为:

(7)

式中:Pm为变异概率;f为父代中变异的个体的适应度值;k3,k4为相关参数,通过多次试验仿真可得,k3=0.02、k4=0.05.

⑦ 算法收敛终止算子:当目前迭代数达到终止迭代数的设置值时,则以当前得到的最优个体作为最优解进行输出,并终止寻优过程.

(2) 粒子群算法

PSO粒子群算法流程如图6.

③ 粒子移动速度的更新,参照鸟在觅食的过程中借助个体极值和群体极值来调整位置的过程,并将其引入到实际问题的求解过程中,在寻优过程中,粒子通过个体极值和群体极值进行自身位置的调整,从而进行最优解搜索,其粒子运动过程中,速度更新如下:

(8)

④ 更新粒子位置,根据粒子移动速度和当前粒子的位置更新下一代粒子:

(9)

通过改进遗传算法与粒子群算法相结合,实现切削参数优化.其流程如图7.

图7 基于IAGA-PSO联合算法的切削参数优化流程Fig.7 Optimization flow of cutting parameters basedon IAGA-PSO joint algorithm

2.2 基于IAGA-PSO与VPDF优化实例

在IAGA-PSO联合算法中,设置种群数目Popsize=500;最大迭代次数T=1 000;惯性权重W=0.8;学习因子C1=C2=1.5;最大飞行速度Vmax=10;最小飞行速度Vmin=-10.其算法目标曲线如图8.

图8 IAGA-PSO联合算法目标函数曲线图Fig.8 Target function curve of IAGA-PSOjoint algorithm

进行10次实验,分别对生产效率和生产过程的碳排放量进行了统计分析.为使数据便于直观展示,将原始数据进行了相应数据处理,表1为优化后的切削参数,表2为优化前后生产效率及碳排放量.

表1 优化前后的切削参数Table 1 Cutting parameters before and after optimization

表2 生产效率及碳排放量统计分析结果Table 2 Statistical analysis results of production efficiency and carbon emission

3 系统实现

利用机床自身所带的数据采集模块及外置传感器等对物理机床加工过程的切削参数进行采集,并存储于车间孪生数据库中,同时结合虚拟机床及在线决策优化模块,进行加工仿真、生产效率及碳排放量的诊断分析及切削参数的决策优化,并对物理机床进行反馈调整.在这个切削参数决策优化实现的过程中,对物理机床加工过程中切削参数的在线实时采集是实现切削参数决策优化的首要前提.根据确定的切削参数优化对象,针对不同的柴油机加工机床,结合其自身数据通信特点、加工流程对加工过程中的机床加工信息进行在线实时采集,实时数据采集方案如图9[25].

图9 加工过程实时数据采集方案Fig.9 Real-time data acquisition scheme for processing process

在柴油机加工过程中,根据所需要采集的参数安置相应的传感器或对机床的数控系统数据输出接口进行开发,通过外置的传感器或机床自带的数据采集系统进行所需切削参数的采集.通过上述的方法能实现数控机床加工状态数据的实时采集.并通过数据分类处理等技术手段,能够实现船用柴油机关键件加工过程中的切削参数采集,为后续的诊断分析和决策优化提供数据支撑.

文中利用Microsoft Visual Studio 2010、Microsoft.Net Framework 4.0等技术,开发客户机/服务器(C/S)的基于车间生产管控系统为载体的船用柴油机关键件切削参数功能模块及虚拟车间,如图10.通过虚拟车间与车间生产管控平台的相互集成,能直观地展示车间生产运行情况及车间机床的加工过程的详细状况.在虚拟车间中,一方面能看到车间“人-机-物-环境”的布局情况,可实现360°三维全景环绕,通过对物理车间运行情况进行真实的映射,便于人员全面掌控车间生产运行状况,另一方面也能实现任务下达前的预仿真.

图10 虚拟车间及虚拟机床Fig.10 Virtual workshop and virtual machine tool

通过车间管控平台中的机床加工参数决策优化模块,可以实现对机床加工过程中的切削参数进行诊断分析、决策优化和预警提示,如图11.

图11 车间生产管控系统及机床决策优化模块Fig.11 Workshop production control system and machinetool decision optimization module

机床加工过程监控模块,可以实时地分析机床生产效率、碳排放量等信息,如图11.方便车间管控人员能实时掌握车间设备的运行状况,为操作人员后期做智能化决策优化提供数据支撑.

4 结论

文中提出了一种基于数字孪生的船用柴油机关键件切削参数决策优化方法,并通过仿真实例验证得到了以下结论:

(1) 基于数字孪生的船用柴油机关键件切削参数在线决策方法为柴油机加工过程切削参数优化提供了一种理论方法,其切削参数优化数字孪生模型主要由物理车间、虚拟车间、车间管控平台及孪生数据库所组成.

(2) 采用IAGA-PSO算法对历史切削参数进行初步优化,并与实际参数进行数据虚实融合,通过加权分析与求解获得最优参数.通过多次仿真实验,对比分析可得,生产效率与碳排放量比实际都有了改善,并且该方法可靠率达到90%左右,具有较高的可靠性.

(3) 通过对基于数字孪生的船用柴油机切削参数在线决策优化的方法的验证,使物理机床、虚拟机床、生产管控系统中的切削参数决策优化模块以及孪生数据库之间的数据互联与驱动,能更好地提高生产效率和降低碳排放量,为传统柴油机关键件切削参数的优化提供了一种新的途径和理念.

船用柴油机关键件切削参数在线决策优化方法,虽然可以通过数字孪生技术实现对切削参数采集、决策优化与反馈一体化,但在优化模型方面及数学诊断模型上还存在一定的局限性,还有待深入改进.后续将针对算法模型及数学诊断模型进行改进和提升,以提高切削参数优化后的精确度,从而满足实际加工中多方面、多层级要求.

参考文献(References)

[1] KIRILOVA E G, VAKLIEVA-BANCHEVA N G. Environmentally friendly managementof dairy supply chain for designing a green products′ portfolio[J]. Journal of Cleaner Production, 2017,167, 493-504.DOI: 10.1016/j.jclepro.2017.08.188.

[2] KE L, LIN B. Impact of energy conservation policies on the green productivity in China′s manufacturing sector: evidence from a three-stage DEA model[J]. Applied Energy,2016,168, 351-363.DOI: 10.1016/j.apenergy.2016.01.104.

[3] 张英杰.面向多刀具组合方案选择的加工成本评价模型的研究[J].计算机集成制造系统,2008(8):1545-1549.DOI:10.13196/j.cims.2008.08.91.zhangyj.002.

ZHANG Yingjie. Machining cost evaluation model for multiple tool sequences scheme selection [J].Computer Integrated Manufacturing Systems,2008(8):1545-1549.DOI:10.13196/j.cims.2008.08.91.zhangyj.002.(in Chinese)

[4] ZHOU G H,LU Q, XIAO Z D, et al. Cutting parameter optimization for machining operations considering carbon emissions[J]. Journal of Cleaner Production, 2019, 208: 937-950.DOI: 10.1016/j.jclepro.2018.10.191.

[5] LIU Z J, SUN D P, LIN C X, et al. Multi-objective optimization of the operating condition in a cutting process based on low carbon emission costs[J]. Journal of Cleaner Production, 2016, 124: 266-275.DOI: 10.1016/j.jclepro.2016.02.087.

[6] 张李浩,宋相勃,张广雯,等.基于碳税的供应链碳减排技术投资协调研究[J].计算机集成制造系统,2017,23(04):883-891.DOI:10.13196/j.cims.2017.04.024.

ZHANG Lihao, SONG Xiangbo, ZHANG Guangwen,et al. Adoption and coordination of carbon reduction technology in supply chain based on carbon tax[J]. Computer Integrated Manufacturing Systems, 2017, 23(4):883-891.DOI:10.13196/j.cims.2017.04.024.(in Chinese)

[7] LIU Q, CHEKEM F O, ZHAN M, et al. A hybrid fruit fly algorithm for solving flexible job-shop scheduling to reduce manufacturing carbon footprint[J].Journal of Cleaner Production, 2017, 168:668-678.DOI: 10.1016/j.jclepro.2017.09.037.

[8] 蒋涛,景旭文,黛米格.基于有限元的柴油机机体孔系镗削工艺参数优化[J].江苏科技大学学报(自然科学版),2018,32 (4): 509-513.DOI: 10.11917/j.issn.1673-4807.2018.04.010.

JIANG Tao, JING Xuwen, DAI Mige. Parameter optimization of hole boring process of diesel engine body based on finite element analysis[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition),2018,32 (4): 509-513.DOI: 10.11917/j.issn.1673-4807.2018.04.010.(in Chinese)

[9] 石凤健,王卫玲,熊成恺,等.基于DEFORM的正挤结合侧挤大变形工艺研究[J].江苏科技大学学报(自然科学版),2013,27(6):536-539.DOI:10.3969/j.issn.1673-4807.2013.06.006.

SHI Fengjian, WANG Weiling, XIONG Chengkai, et al. Investigation of large deformationprocess of forward extrusion integrated with lateral extrusion based on DEFORM finite element code[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition),2013,27(6):536-539.DOI:10.3969/j.issn.1673-4807.2013.06.006.(in Chinese)

[10] 李爱平,古志勇,朱璟,等.基于低碳制造的多工步孔加工切削参数优化[J].计算机集成制造系统,2015,21(6):1515-1522.DOI:10.13196/j.cims.2015.06.013.

LI Aiping, GU Zhiyong, ZHU Jing, et al. Optimization of cutting parameters for multi-pass hole machining based on low carbon manufacturing[J]. Computer Integrated Manufacturing Systems, 2015, 21(6):1515-1522.DOI:10.13196/j.cims.2015.06.013.(in Chinese)

[11] ZHONG Q, TANG R, PENG T. Decision rules for energy consumption minimization during material removal process in turning[J]. Journal of Cleaner Production, 2016, 140:1819-1827.DOI: 10.1016/j.jclepro.2016.07.084.

[12] 张青,陈志同,张平,等.基于粒子群算法的切削参数优化及其约束处理[J].航空精密制造技术,2010 (1):32-36.DOI: 10.3969/j.issn.1003-5451.2010.01.009.

ZHANG Qing, CHEN Zhitong, ZHANG Ping, et al. An algorithm for cutting parameter optimization and constraint handling based on particle swarm optimization[J]. Aviation Precision Manufacturing Technology, 2010(1):32-36. DOI: 10.3969/j.issn.1003-5451.2010.01.009. (in Chinese)

[13] 刘海江,黄炜.基于粒子群算法的数控加工切削参数优化[J].同济大学学报(自然科学版),2008(6):803-806.

LIU Haijiang, HUANG Wei. Computer numerical control machining parameter optimization based on particle swarm optimization[J]. Journal of Tongji University(Natural Science), 2008(6): 803-806.(in Chinese)

[14] LI C, XIAO Q, TANG Y, et al. A method integrating Taguchi RSM and MOPSO to CNC machining parameters optimization for energy saving[J].Journal of Cleaner Production, 2016, 135:263-275.DOI: 10.1016/j.jclepro.2016.06.097.

[15] YUSUF I, EBRU S, CEREN C, et al. Optimization of cutting parameters for minimizing carbon emission and maximizing cutting quality in turning process[J]. International Journal of Production Research, 2018, 56(11):4035-4055.

[16] 李爱平,鲍进,李聪,等.基于低能耗的平面端铣削粗/精加工参数全局多目标优化[J].中国机械工程,2015,26(14):1888-1894.DOI:10.3969/j.issn.1004132X.2015.14.009.

LI Aiping, BAO Jin, LI Cong, et al. Global optimization with multi-targets for rough and finish end-milling parameters based on minimum energy performance[J]. China Mechanical Engineering, 2015,26(14):1888-1894. DOI:10.3969/j.issn.1004132X.2015.14.009.(in Chinese)

[17] 明兴祖,罗旦,刘金华,等.面齿轮磨削加工工艺参数的优化[J].中国机械工程,2016,27(19):2569-2574.DOI:10.3969/j.issn.1004-132X.2016.19.003.

MING Xingzu, LUO Dan, LIU Jinhua, et al. Grinding parameter optimization of face gears[J]. China Mechanical Engineering,2016,27(19):2569-2574.DOI:10.3969/j.issn.1004-132X.2016.19.003.(in Chinese)

[18] GAO Liang, GAO Haibing, ZHOU Chi. Particle swarm optimization based algorithm for machining parameter optimization[C]//Proceedings of the 5thWorld Congress on Intelligent Control and Automation. Hangzhou, P.R.China: IEEE, 2004: 2867-2871.

[19] APRISO. Digital twin: manufacturing excellence through virtual factory replication [EB/OL]. (2014-05-06). http://www.apriso.com.

[20] 陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1-18.DOI:10.13196/j.cims.2018.01.001.

TAO Fei, LIU Weiran, LIU Jianhua, et al. Digital twin and its potential exploration[J]. Computer Integrated Manufacturing Systems, 2018, 24(1):1-18.DOI:10.13196/j.cims.2018.01.001.(in Chinese)

[21] 武颖,姚丽亚,熊辉,等.基于数字孪生技术的复杂产品装配过程质量管控方法[J].计算机集成制造系统, 2019, 25(6):1568-1575.DOI:10.13196/j.cims.2019.06.024.

WU Ying, YAO Liya, XIONG Hui, et al. Quality control method of complex product assembly process based on digital twin technology[J]. Computer Integrated Manufacturing Systems, 2019, 25(6):1568-1575.DOI:10.13196/j.cims.2019.06.024.(in Chinese)

[22] 郭飞燕,刘检华,邹方,等.数字孪生驱动的装配工艺设计现状及关键实现技术研究[J]. 机械工程学报,2019,55(17):110-132.DOI:10.3901/JME.2019.17.110.

GUO Feiyan, LIU Jianhua, ZOU Fang, et al. Research on the state-of-art, connotation and key implementation technology of assembly process planning with digital twin[J]. Journal of Mechanical Engineering,2019,55(17):110-132.DOI:10.3901/JME.2019.17.110.(in Chinese)

[23] 张惠萍.数控铣削加工过程碳排放量预测技术的研究[D].哈尔滨:哈尔滨工业大学,2012.DOI: 10.7666/d.D240395.

[24] 李浩平,欧阳俊,谢雪媛.基于AGA-GRNN神经网络的刀具寿命预测研究[J].三峡大学学报(自然科学版),2018,40(6):84-87.DOI:10.13393/j.cnki.issn.1672-948x.2018.06.019.

LI Haoping, QUYANG Jun, XIE Xueyuan. Study of tool life prediction based on AGA-GRNN[J]. Journal of China Three Gorges University(Natural Sciences),2018,40(6):84-87.DOI:10.13393/j.cnki.issn.1672-948x.2018.06.019.(in Chinese)

[25] 刘金锋,赵鹏,周宏根,等.数字孪生驱动的机械加工工艺评价方法[J].计算机集成制造系统,2019,25(6):1600-1610.DOI:10.13196/j.cims.2019.06.027.

LIU Jinfeng, ZHAO Peng, ZHOU Honggen, et al. Digital twin-driven machining process evaluation method[J]. Computer Integrated Manufacturing Systems, 2019,25(6):1600-1610.DOI:10.13196/j.cims.2019.06.027.(in Chinese)