基于AnyCasting的轴承座铸造工艺优化

2021-04-07杨维姝沈天一

姚 柳,杜 航,杨维姝,孟 雪,张 椿,沈天一

(1.江苏科技大学 苏州理工学院, 张家港215600) (2.张家港江苏科技大学产业技术研究院精细冶金研究所,张家港 215600) (3.济南圣泉集团股份有限公司, 济南 250000) (4.济南艾尼凯斯特软件有限公司, 济南 250000) (5.江苏科技大学 冶金与材料工程学院, 张家港215600)

轴承座主要是为了更好地促使轴承得到使用[1],轴承座与轴承相配合,不允许铸件中存在大面积的缩孔、缩松等缺陷.轴承座经热处理和精加工后,对轴承起冷却作用的水道的进水孔、出水孔处有可能因铸件缺陷(如砂眼、气孔)等问题,造成漏水或渗水,轴承座一旦漏水,会造成轴承和齿轮的损坏,导致停产,带来很大的经济损失[2].在船舶推进系统中,提高轴承座刚度对船舶推进系统很有必要[3],而含有缺陷会严重影响轴承座的刚度.机械轴承座的冲击性能和耐磨损性能等会受到浇注温度和浇注时间等因素的影响[4-5].为控制产品质量,降低生产成本,缩短产品试制周期,选用仿真模拟软件进行模拟[6].在试模之前,国内外很多学者利用AnyCasting软件模拟铸造中的充型和凝固两个关键性环节,通过模拟可以比较精确地预测浇不足、冷隔、砂眼、气孔、缩松缩孔等缺陷[7-10].

1 初始工艺方案

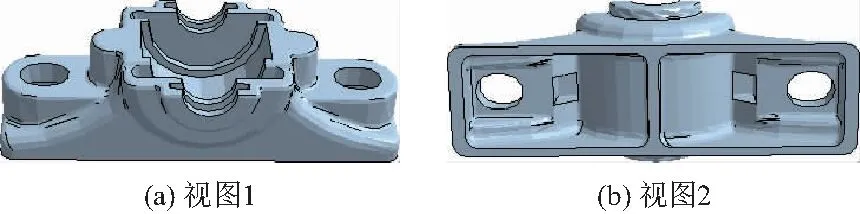

文中的研究对象为剖分立式轴承座SN 505,材料为HT 200.图1为响水晨旭轴承座制造厂提供的资料绘制而成的铸件图.单个铸件的尺寸为165 mm×44 mm×67 mm.

图1 铸件三维实体图Fig.1 3D solid diagram of casting

铸件化学成分如表1[11].轴承座的顶面、底面及支承孔的前后两个端面为主要加工面,主要加工面和重要工作表面均放置在侧面[12].

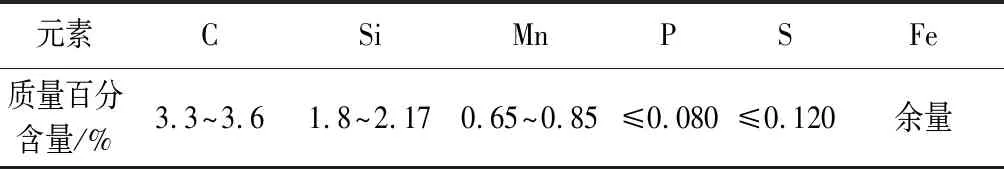

表1 HT 200灰铸铁的化学成分Table 1 Chemical composition of HT 200 gray cast iron

初始工艺方案采用一箱两件,砂型铸造,砂芯采用石英砂,湿砂型,成批生产.本方案采用了1个内浇道,1个横浇道,1个直浇道及用于缓冲直浇道与横浇道液流的浇口窝[13].轴承座的阻流截面积为0.4 cm2,横浇道的截面积为1.0 cm2,直浇道的截面积为1.43 cm2,浇口杯采用普通的漏斗形浇口杯[14],熔体容量占浇口杯体积的90%.灰铸铁因凝固时有石墨化自膨胀而使其收缩减小[15-16],补缩时需要的铁水量少,而该轴承座壁厚均匀且无厚大壁,所以可利用浇注系统进行补缩不再设置冒口[17].

2 模拟结果与分析

对拟定的工艺方案用AnyCasting模拟预测方案的合理性,分析充型及凝固过程的特点并依据残余熔体模数判断缺陷的分布及概率.

2.1 实体造型和网格剖分

利用Pro-E软件对铸件、浇注系统及砂芯分别造型并装配好.将包含相对位置关系信息的多个实体导入anypre,对各实体进行类型和材料设置,设置砂型尺寸及材料,设置求解域并利用软件划分网格.图2为原始方案的实体造型和网格剖分,直浇道轴线所在的方向为重力方向,剖分后的网格信息包括单元尺寸和单元材质标识.

图2 原始方案的实体造型和网格部分Fig.2 Solid modeling and mesh section of the original scheme

2.2 模拟条件设定

浇注温度为1 380 ℃,浇注时间约为2.597 s.砂型及砂芯初始温度为600 ℃[18],四周吃砂量为30 mm,底部吃砂量为40 mm.对于铸铁,当碳当量为3.9%~4.1%,Si/C=0.4~0.5时缩孔缺陷较少[19],因软件中元素含量需给定具体的值,文中设置C含量3.3%,Si含量为1.85%,碳当量4.036 7.灰铸铁HT 200的液相线温度为1 156 ℃,固相线温度1 149 ℃.铸件与铸型间的换热系数为变温,具体数值是AnyCast公司提供的,见表2,空气与铸件、铸型及型芯间的换热系数为41.87 W/m2·K.

表2 铸件与铸型间的换热系数Table 2 Heat transfer coefficient between casting and mold

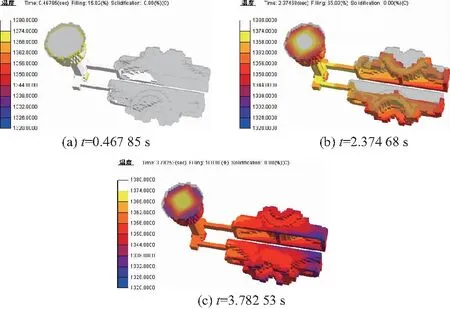

2.3 充型及凝固过程分析

图3为原始方案充型过程中的温度场,从图3(a,b)中可见充型过程欠平稳,在图3(a)中明显看到了金属液的飞溅.在图3(c)出现了局部过热的现象.充型结束时整个铸件温度高于液相线温度,没有出现冷隔和浇不足现象.

图3 原始方案充型过程中的温度场Fig.3 Temperature field during fillingin the original scheme

图4为原始方案凝固过程中的温度场,可见凝固过程中出现了孤立的热节,成为最后凝固区域,显然该区域得不到液体补缩,易产生缺陷.

图4 原始方案凝固过程中的温度场Fig.4 Temperature field during solidificationin the original scheme

2.4 缺陷预测

如图5,通过残余熔体模数(考虑石墨化膨胀、温度及冷却因素)判断轴承座圆弧底部中心附近出现缩松缺陷,有的缺陷概率高达0.7以上,而轴承座最大等效应力位于轴承座圆弧底部中心处,轴承座底部台阶处也存在应力集中现象[20],显然本方案的铸件因铸造缺陷在使用过程中极易导致轴承座损坏失效,说明该浇注方案不合理.

图5 原始方案缺陷概率分布图Fig.5 Defect probability distributionof the original scheme

3 工艺优化及讨论

经过对原始方案不足的分析,文中采用缓流式浇注系统,增大了内浇道的凝固模数,降低浇注速度,浇注时间由原来的2.597 s变成2.791 4 s到3.422 s.

3.1 优化后的工艺方案模拟及分析

采用一箱四件,1个内浇道,1个横浇道,1个直浇道及浇口窝.该轴承座阻流截面积为0.68 cm2,横浇道靠近内浇道处的截面积为3.74 cm2,拐弯段的截面积为3.3 cm2,直浇道的截面积为3.46 cm2,浇口杯为普通的漏斗形浇口杯,熔体容量占浇口杯体积的90%.浇注时间为2.791 4 s.图6为优化方案的实体造型和网格剖分图,直浇道轴线所在的方向为重力方向.

图6 优化后方案的实体造型和网格剖分图Fig.6 Solid modeling and mesh sectionof the optimized scheme

对优化的方案进行模拟,观察充型和凝固过程的温度场如图7,发现充型过程中液流更平稳,充型完毕后整个铸件部分的温度差大大缩小,铸件温度分布较均匀,充型完毕时凝固率为0%,整个型腔液体温度高于液相线温度,充型过程中没有冷隔和浇不足现象.

图7 优化后方案的充型过程中的温度场Fig.7 Temperature field of the optimizedscheme during mold filling

图8为优化后工艺方案凝固过程中温度场,原来出现孤立热节的地方几乎消失,凝固过程中有良好的温度梯度,利于实现顺序凝固.

图8 优化后方案凝固过程中的温度场Fig.8 Temperature field of the optimized schemeduring mold solidification

如图9,通过残余熔体模数判据,发现出现缩松的部位主要在横浇道以及内浇道相连的铸件轴承座底座的侧面部位,重要工作表面及于主要加工平面内出现缺陷的概率均在6%以下,优化后的方案铸件的缺陷减少了,符合生产要求.

图9 优化方案的缺陷概率分布图Fig.9 Defect probability distribution of theoptimization scheme

3.2 优化过程讨论

从原始方案到最终的优化方案进行了多次模拟,下面就模拟过程中参数的调整过程做一下讨论.

3.2.1 改善金属飞溅的讨论

对于小于450 kg的形状复杂的薄壁铸铁件,其浇铸时间按以下公式计算:

(1)

式中:Gt是型内金属液总重量,包括浇冒口系统重量;S是系数,取决于铸件壁厚,由表3给出.

表3 浇铸时间系数表Table 3 Casting time coefficient table

表中壁厚指铸件主要壁厚,对实心体铸件取壁厚δ=2δE,为铸件的当量厚度,δE=铸件的体积/铸件的面积.在“一型多件”的浇注系统设计中,应该以每一个别的铸件重量和尺寸为根据,至于一型中有多少这样的铸件可以不予考虑[21].对原始方案采用该公式估算浇注时间.原始工艺方案工艺出品率74.61%,文中取等效的Gl=单个铸件重量/工艺出品率=1.18(kg),S=2.2,所以时间t=2.597 s.经过模拟发现浇注引起飞溅,说明浇注过快.改用统计平均值法计算浇注时间:

(2)

式中Gl是浇注重量.

取等效的Gl=单个铸件重量/工艺出品率=1.18 kg,t=3.20 s经过模拟后发现浇注的飞溅有所改善但仍不理想,说明浇注时间公式的调整方向是对的.为了进一步改善飞溅现象,文中给出了调整浇注系统为缓流式浇注系统的方案,缓流式浇注系统利用在横浇道中设置拐弯来改变液流的方向,增大局部阻力,降低流速,可用于较复杂的小型铸件[22].通过式(2)以及新的浇注系统的工艺出品率求出浇注时间t=3.422 s,浇注时间为2.791 4 s模拟结果也比较理想.但采用缓流式浇注系统后工艺出品率略有下降,为72.48%.

3.2.2 增加浇注系统对铸件的补缩量的讨论

图10为原始方案基于Niyama判据的缺陷概率分布图.Niyama判据是只考虑了温度梯度和冷却率,而没有考虑石墨化膨胀的缺陷判据.

图10 原始方案基于Niyama判据的缺陷概率分布图Fig.10 Defect probability distribution diagram of theoriginal scheme based on the Niyama criterion

从图中可知不考虑石墨化膨胀时,铸件部分缺陷位置与图5中基于残余熔体模数(考虑石墨化膨胀、温度及冷却因素)的判据的缺陷分布图相比,缺陷分布的位置不完全相同.这是因为铸铁件的液态收缩和凝固收缩在前,石墨化膨胀在后,不同时间的收缩和膨胀是不能相抵而自补的,石墨化膨胀不能百分之百被利用,铸件收缩时得不到有效的补缩就会产生缩松和缩孔缺陷[22].

图11为原始方案内浇道刚好被堵塞时铸件的凝固情况,图11(a)中左侧内浇道距离铸件较近的部分的横截面刚好凝固,阻断了内浇道与左侧铸件之间的通道.图11(b)中,此时右侧内浇道距离铸件较近的部分的横截面也刚好凝固了,也阻断了内浇道与右侧铸件之间的通道.当内浇道刚刚被堵塞时,铸件仅有极少一部分凝固,也就是铸件主体大部分处于液态收缩时期,仅有内浇道内少量金属液用于补缩左右两边的铸件.在这种情况下,浇注系统提供的液体补缩量严重不足,铸件收缩时没有得到及时补缩,而后期的石墨化膨胀也无法相抵从而产生缺陷.

图11 原始方案内浇道刚好被堵塞时铸件的凝固情况Fig.11 Solidification of castings in the originalscheme when the ingate was just blocked

文中考虑适当增大内浇道的凝固模数,以增加浇注系统所能提供的液体补缩量.但仍需保证内浇道的凝固模数小于与之相邻部位铸件的模数.因为薄小件冷速快,铁液进入型腔后很快就完成部分收缩,但由于过冷度大,碳当量也往往偏高,二者均使石墨形核速度加快,引起较多的先共晶石墨析出,产生较大的早期膨胀使液补受阻甚至将部分铁液挤出型腔[23],内浇道较早的封闭能有效改善因早期膨胀使部分铁液挤出型腔的情况.每一次模拟结果结合基于残余熔体模数判据的缺陷概率分布图以及基于Niyama判据的缺陷概率分布图来判断产生缺陷的主要原因.因基于Niyama判据的缺陷概率分布图仅考虑了温度梯度和冷却率的影响并没有考虑灰铁自身的膨胀,若基于Niyama判据的缺陷概率分布图优于基于残余熔体模数判据的缺陷概率分布图,说明灰铁的自膨胀产生了缺陷,此时即使内浇道封闭的相对时间较晚也没有意义,应适当减小内浇道的凝固模数.若基于Niyama判据的缺陷概率分布图不如基于残余熔体模数判据的缺陷概率分布图,此时需结合温度场来判断铸件是补缩不足还是产生热节,若是补缩不足,可适当增加内浇道的凝固模数.

经过多次模拟最后确定了优化后的工艺方案,如图9所示优化方案的缺陷概率分布图是符合生产要求的.图12为优化方案基于Niyama判据的缺陷概率分布图,发现铸件在不考虑石墨化膨胀时出现的缺陷明显减少,说明浇注系统提供的液体补缩量增加了.结合图9发现轴承座圆弧底部中心附近的铸件收缩正好被石墨化膨胀所抵消.

图12 优化方案基于Niyama判据的缺陷概率分布图Fig.12 Defect probability distribution diagram ofoptimization scheme based on Niyama criterion

图13为优化方案的内浇道刚好被堵塞时铸件的凝固情况,图13(a)为靠近直浇道侧的两个内浇道刚好被封堵,阻断了内浇道与铸件之间的通道,图13(b)为远离直浇道侧的两个内浇道刚好被封堵.观察发现当内浇道刚刚被堵塞时,优化后的方案较原始方案中铸件已凝固部分要多,即内浇道的封闭相对延迟,但内浇道凝固相对于整个铸件的凝固而言仍然较早.而且优化后的方案内浇道的截面积更大,内浇道封闭后留在内浇道中可提供的液体补缩量也相对较多.显然,优化后的浇注系统能为铸件提供更多的液体补缩量.

图13 优化方案的内浇道刚好被堵塞时铸件的凝固情况Fig.13 Solidification of casting when internal sprueof the optimization scheme is blocked

3.3.3 浇注时间范围的讨论

实际生产中很难将浇注时间精确到千分之一秒,故文中尝试对优化后的工艺方案采用不同的浇注时间,其概率缺陷如图14,图14(b)中发现浇注时间为3.422 s与2.791 4 s时的缺陷分布情况基本一致,重要工作表面及于主要加工平面内出现缺陷的概率均在6%以下,符合生产要求.当浇注时间变成2.597s和3.84 s时,概率缺陷图如图14(a)和(c),轴承座圆弧底部中心附近出现少量缩松缺陷,这将影响轴承座的使用寿命.故认为合理的浇注时间范围为2.7914~3.422 s.

图14 优化方案的不同浇注时间对应的缺陷分布图Fig.14 Distribution diagram of defects corresponding todifferent pouring times of the optimized scheme

4 结论

(1) 通过模拟发现适当的提高内浇道的凝固模数,有利于延迟内浇道封闭的相对时间,增加浇注系统对铸件的补缩量.

(2) 缓流式浇注系统以及降低浇注速度有利于铸件的平稳充型以及改善充型过程温度场.

(3) 通过模拟可以辅助铸造工艺设计,利于浇注时间范围的快速确定.

(4) 优化后的工艺方案减少了铸件的缺陷,降低了废品率,符合生产要求.

参考文献(References)

[1] 唐杭斌, 毛鹏飞. 轴承座工艺及模具设计要点分析[J].装备制造术, 2014(3):196-197. DOI:10.3969/j.issn.1672-545X.2014.03.071.

TANG Hangbin,MAO Pengfei.Bearing analysis process and die design points[J].Equipment Manufacturing Technology, 2014(3):196-197. DOI:10.3969/j.issn.1672-545X.2014.03.071.(in Chinese)

[2] 安学玲.轴承座加工工艺改进[J].煤矿机械,2018,39(2):89-90.DOI:10.13436/j.mkjx.201802035.

An Xueling.Improving processing technology of bearing block[J].Coal Mine Machinery, 2018,39(2):89-90.DOI:10.13436/j.mkjx.201802035.(in Chinese)

[3] 陆金铭,周海港,丁立斌.基于三维有限元模型的轴系校中[J].江苏科技大学学报(自然科学版),2010,24(5):461-465.DOI:10.3969/j.issn.1673-4807.2010.05.010.

LU Jinming,ZHOU Haigang,DING Libing.Shaft line alignment based on three-dimensional FE model[J].Journal of Jiangsu University of Science and Technology(Natural Science Edition),2010,24(5):461-465.DOI:10.3969/j.issn.1673-4807.2010.05.010.(in Chinese)

[4] 汪方文.铸造工艺对机械轴承座性能的影响[J].内燃机与配件,2018(19):132-133.DOI:10.3969/j.issn.1674-957X.2018.19.063.

[5] 刘国安.铸造工艺对机械轴承座性能的影响[J].建筑工程技术与设计,2019(5):680.DOI:10.12159/j.issn.2095-6630.2019.05.0657.

[6] 赵占西.球墨铸铁轴承座铸造工艺设计及模拟[J].现代铸铁,2017,37(6):75-79.DOI:10.3969/j.issn.1003-8345.2017.06.014.

[7] SUN Dong, QI Wanjun, YANG Xudong,et al. Simulation and optimization for casting of boom stand based on AnyCasting[J]. IOP Conference Series: Materials Science and Engineering,2019,493(1):12-16.DOI:10.1088/1757-899X/493/1/012116.

[8] 孙帆,刘晓斌,李孝艳,等.利用Anycasting软件辅助优化气缸体浇注系统[J].现代铸铁,2019,39(4):49-55.

SUN Fan,LIU Xiaobin,LI Xiaoyan,et al.Optimized cylinder block casting system with anycasting software[J].Modern Cast Iron, 2019,39(4):49-55.(in Chinese)

[9] 徐双龙,曹献群,管文浩,等.基于Anycasting的灰铁转子座缺陷预测及优化[J].特种铸造及有色合金,2013,33(7):629-632.DOI:10.15980/j.tzzz.2013.07.024.

XU Shuanglong, CAO Xianqun, GUAN Wenhao,et al.Castingdefects prediction on gray iron rotor brachet and processing optimization based on the anycasting software[J]. Special Casting & Nonferrous Alloys,2013,33(7):629-632.DOI:10.15980/j.tzzz.2013.07.024.(in Chinese)

[10] PEI Hsing Huang,WEI Jen Wu,CHUNG Han Shieh. Numerical simulations of low pressure die-casting for A356 aluminum rims[J]. Materials Science Forum,2017, 893:276-280.DOI:10.4028/www.scientific.net/MSF.893.276.

[11] 赵竞翔,李桐,王拓,等.HT200灰铁叶轮的精密铸造[J].特种铸造及有色合金,2015,35(2):174-175.DOI:10.15980/j.tzzz.2015.02.020.

ZHAO Jingxiang, LI Tong, WANG Tuo,et al.Investment casting HT200 impeller[J].Special Casting & Nonferrous Alloys,2015,35(2):174-175.DOI:10.15980/j.tzzz.2015.02.020.(in Chinese)

[12] 南红艳,胡玉昆,米国发.灰铸铁轴承座的两种铸造工艺方案数值模拟对比与选定[J].热加工工艺,2012,41(21):86-88.

NAN Hongyan,HU Yukun,MI Guofa.Numerical simulations contrast and selection of two casting processes for gray cast iron bearing housing[J].Hot Working Technology, 2012,41(21):86-88.(in Chinese)

[13] 王再友.铸造工艺设计及应用[M].北京:机械工业出版社,2016:207.

[14] 李弘英,赵志成.铸造工艺设计[M].北京:机械工业出版社,2005:7.

[15] 王文胜,曹宇亭,贺关水.利用模拟软件解决刹车盘缩松缺陷[J].现代铸铁,2017,37(3):62-65.DOI:10.3969/j.issn.1003-8345.2017.03.010.

WANG Wensheng, CAO Yuting ,HE Guanshui.Use simulation software solve brakes shrinkage defects[J].Modern Cast Iron, 2017,37(3):62-65.DOI:10.3969/j.issn.1003-8345.2017.03.010.(in Chinese)

[16] RIVERA G L, BOERI R E,SIKORA J A.Solidification of gray cast iron[J].Scripta Materialia,2004,50(3):331-335.DOI:10.1016/j.scriptamat.2003.10.019.

[17] 朱华演.铸铁浇冒口系统的设计与应用[M].北京:机械工业出版社,1991.

[18] 中国机械工程学会铸造分会.铸造手册第1卷[M].北京:机械工业出版社,2010:2[2019.12.29].

[19] 丛家瑞,于秀嫒,高允峰,等.硅碳比对灰铸铁收缩倾向的影响[J].铸造,1992(4):7-11.

[20] 李晓磊,郭学锋,陈平,等.铸铁轴承座载荷计算及结构分析[J].铸造技术,2011,32(4):538-542.

LI Xiaolei,GUO Xuefeng,CHEN Ping.Structure analysis and load distribution calculation of cast iron bearing base[J].Foundry Technology, 2011,32(4):538-542.(in Chinese)

[21] 魏兵.铸件浇注时间的确定[J].西安铸造,1980(1):7-16.

[22] 中国机械工程学会铸造分会.铸造手册第5卷[M].北京:机械工业出版社.2010:279-281[2019.12.29].

[23] 周亘.对“均衡凝固技术”几个基本问题的讨论——球墨铸铁缩松、缩孔问题探讨(三)[J].现代铸铁,2004,24(5):4-12.

ZHOU Gen.A discussion on several basic problems of “Proportional Solidification Technology”—an approach to shrinkage problems of nodular iron (Ⅲ) [J].Modern Cast Iron, 2004,24(5):4-12.(in Chinese)