L245 管线钢及焊缝在硫酸盐还原菌环境下的腐蚀行为研究

2021-04-07李鑫李子墨尚东芝于浩波陈长风

李鑫,李子墨,尚东芝,于浩波,陈长风

(1.中国石油大学(北京),北京 102249;2.中国石油管道局国际事业部,河北 廊坊 065000)

微生物腐蚀(Microbiologically Influenced Corrosion,MIC)是威胁油气管道集输系统安全运行的重要因素,与 MIC 相关的管线损失占比可达15%~30%[1]。硫酸盐还原菌(SRB)被认为是油田系统中最主要的腐蚀性厌氧微生物[2-3]。油气田集输管道20%的失效和40%的内腐蚀是由SRB 引起的[4-5]。1931 年,首个由微生物腐蚀导致的地下管道失效事故发生,排除其他的腐蚀机理,SRB 引发的腐蚀已成为管道失效的主要问题[6-9]。随着油田进入枯竭期,试压用水和油田提高采收率使原油管道的微生物腐蚀问题更加突出[10-13]。据报道,管道内壁在SRB 环境中比在无SRB 环境中的腐蚀速度增加约15 倍,点蚀速率可达0.7~7.4 mm/a[14]。在国内一些站场实地调研结果显示,原油集输管道表现为内壁局部腐蚀,并形成腐蚀穿孔,说明SRB 引起的腐蚀穿孔已成为油气田行业管材应用的一大“痛点”。

国内外对SRB 作用下单一管线钢的腐蚀做了大量研究,但是对焊接接头处等敏感区域的MIC 研究并不多。有学者对不同强度级别和不同组织形态低碳钢的细菌初始附着数量进行过原位统计,发现晶粒尺寸越小,其附着的细菌数量越多,微生物腐蚀速率随晶粒尺寸减小而增大[15-16]。K. Nandakumar 等[17]研究发现,焊接区晶界比例的增加,也会促进微生物在该区域的吸附和繁殖。

随着国内油气田逐渐进入中后期开发阶段,伴水作业不断增加,各类管材因微生物腐蚀引起的穿孔问题频频出现,管道焊接处发生快速穿孔尤为严重(图1)。

图1 微生物引起的酸性气体管道的腐蚀穿孔[18]Fig.1 Microbiologically induced corrosion in a sour gas pipeline

本研究针对SRB 环境下L245 管线钢带焊缝试样在不同时段的MIC 过程,采用SEM&EDS、FIB、CLSM等微观表面分析技术,研究了焊接区与母材区微生物膜的生长特征和差异,进而分析了膜下不同区域的点蚀特征及差异,探寻膜生长过程、点蚀发展与材料表面差异、细菌生长趋势之间的对应关系。

1 实验

1.1 材料的制备

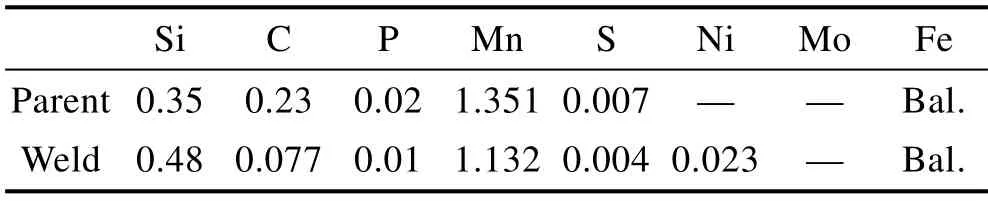

本文选取埋弧焊工艺预制的L245 带焊缝管材作为研究对象,焊缝区与母材区成分存在差异,如表1所示。

表1 L245 母材区及焊缝区元素成分Tab.1 Composition of L245 carbon steel and weld zone wt%

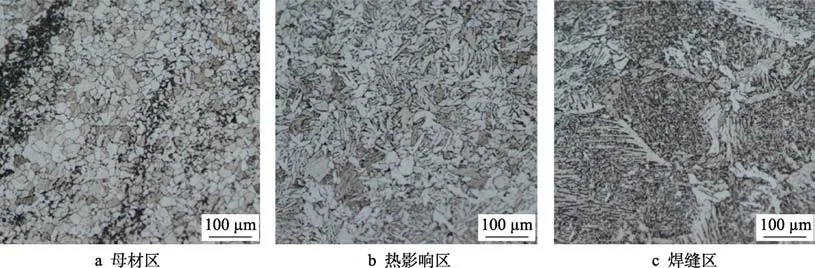

沿管道轴向跨焊缝纵向取样,制作挂片,尺寸为50 mm×10 mm×3 mm,分别以200~1000#砂纸逐级打磨。以试样焊缝窄面(根焊区)为研究对象。试样侵蚀后,利用OLYMPUS DSX510 金相显微镜观察组织,在熔合线处作刻痕标记,见图2。试片浸没在丙酮中,取出后超声清洗并吹干,紫外线杀菌处理。

图2 L245 带焊缝试样Fig.2 L245 coupons with weld

1.2 实验方法

SRB 菌种来自于我国西南某油气田,属于脱硫弧菌科,采用Postgare’s C 培养基进行富集培养。培养基均使用NaOH 溶液调节pH 值为7.2±0.2。实验介质的化学组成如下:每1 L 去离子水中含有6.0 g 乳酸钠、4.5 g Na2SO4、1.0 g NH4Cl、1.0 g 酵母、0.5 g KH2PO4、0.3 g 柠檬酸钠、0.06 g CaCl2·6H2O、0.06 g MgSO4·7H2O 以及适量铁粉。

实验前,培养基用氮气除氧1 h,置于高温高压灭菌锅中(121 ℃/1.03×105Pa)灭菌20 min。按照每1000 mL 实验介质注入10 mL 种菌液进行培养24 h,作为实验介质。

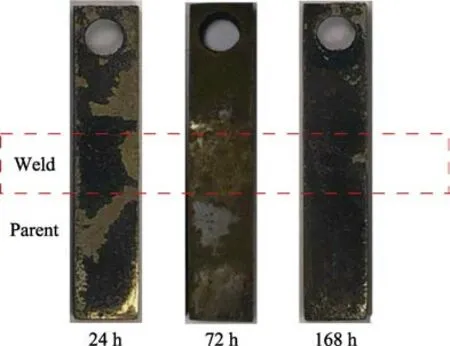

本研究采用静态腐蚀实验方法,对9 个试样分三组进行周期为24、72、168 h 的接菌浸泡腐蚀实验,实验过程中,定时抽取溶液约1 mL,采用最大可能计数法(MPN)进行细菌计数。实验在38 ℃恒温水浴锅中进行,避光。同时在非SRB 环境下(通入N2),将试样浸泡168 h 作为对比实验,如图3c 所示。

图3 浸泡腐蚀前后对照图Fig.3 Comparison of before and after incubation corrosion test: a) coupons before immersion; b) SRB environment; c) non-SRB environment

浸泡实验结束后,将试样在戊二醛(2.5%戊二醛+97.5%磷酸盐缓冲液)中浸泡约30 min,之后在磷酸盐缓冲液中洗涤三次,每次约10 min,再在25%、50%、75%和 100%乙醇(每个梯度约浸泡15 min)中固定,最后将样品放置在氮气环境中自然风干,对观测面进行喷金处理。利用FEI Quanta 200 F 扫描电镜(SEM)观察试样表面形貌,用自带能谱仪(EDS)对腐蚀产物进行元素表征。上述测试结束后,利用除锈剂(10%盐酸+5%乌洛托品)超声清洗试样,去除腐蚀产物膜。利用CLSM 和SEM 观测母材区与焊缝区的点蚀程度,随机抽取母材区和焊缝区各20 个点蚀坑进行抽样统计分析,算出平均点蚀坑深度和最大点蚀坑深度。

2 结果与讨论

2.1 金相分析

从金相组织分析,母材区以多边形铁素体为主,平均晶粒大小为20~30 µm。热影响区晶粒相对较细小,平均尺寸处于20 µm 以下。所取焊缝位置为根焊处,含有柱状晶,主要是铁素体与珠光体(部分铁素体以晶界自由铁素体存在),且晶粒大小不均匀,差异较大,如图4 所示。

2.2 细菌数量分析

计数结果表明,SRB 接菌溶液中的悬浮细菌数量随时间的延长,呈先升后降的趋势。前期阶段(0~24 h),游离态的SRB 起始含量约为1×102cfu/mL,至24 h 末,约为2×104cfu/mL。前期增殖速度快是由于溶液中碳源充足,SRB 具有很高的繁殖活性。一般来讲,0~72 h 期间属于SRB 的对数生长期。中期阶段(72~96 h),溶液中游离态SRB 含量最高,测得最大值约5×108cfu/mL,达到相对稳定的状态,属于稳定期。后期阶段(96~168 h),由于体系中营养物质受限,且SRB 自身代谢产生的H2S 的毒性逐渐积累,溶液中游离的SRB 开始进入衰亡期,其数量逐渐减少,在168 h 时,细菌含量降至1.5×103cfu/mL。

图4 L245 焊缝试样的金相图Fig.4 Microstructure of the sample: a) parent metal zone; b) heat affected zone; c) weld zone

2.3 腐蚀产物的宏观形貌

在0~168 h 全腐蚀过程中,随着浸泡腐蚀时间的延长,瓶子里的溶液逐渐变黑,打开均有臭鸡蛋气味。从宏观上看,浸泡24 h 的试样表面光泽消退,肉眼可看到细微的腐蚀产物附着,并未发现有明显的腐蚀变化。浸泡72 h 后,试样表面产生较薄的黑色腐蚀产物膜,局部地方呈现疏松不均匀性。浸泡168 h 后,试样表面腐蚀产物膜呈黑色和棕黄色,表面形成连续分布的大面积腐蚀区域,有部分区域的腐蚀产物膜发生开裂或脱落,如图5 所示。

2.4 不同时段的SRB 生物膜及腐蚀产物分析

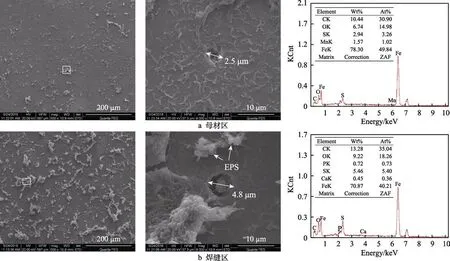

前期阶段(0~24 h)是一个初级吸附膜初步形成的阶段,SRB 个体以菌落形式局部富集,在试样表面出现不连续的絮状产物,表现为异相不均匀性。通过比较,附着在试样焊缝区(图6b)的絮状产物附着密度明显高于母材区(图6a)。生物膜的不均匀性增加了材料局部腐蚀的活性位点。无论是母材,还是焊缝区,均出现了很少量微小点蚀,焊缝区的点蚀坑相对较大。成分分析显示,表面絮状产物为Fe、Mn 与S、C、P、O 的化合物,细小的黑色腐蚀产物推断为Fe-S 化合物,因为HS–是SRB 代谢过程的主要产物。通过对比不同区域腐蚀产物膜的成分差异,焊缝处产物膜S 元素含量为5.46%,相比母材区2.94%高出将近一倍,说明SRB 在焊缝区代谢活动相对旺盛,造成含S 代谢产物偏多。

图5 L245 试样在SRB 环境下腐蚀后的宏观形貌Fig.5 Coupons macro morphology after corrosion by SRB

图6 浸泡24 h 后试样SEM 形貌图及EDS 元素分析Fig.6 SEM&EDS results of after 24 hours incubation in the medium: a) parent metal zone; b) weld zone

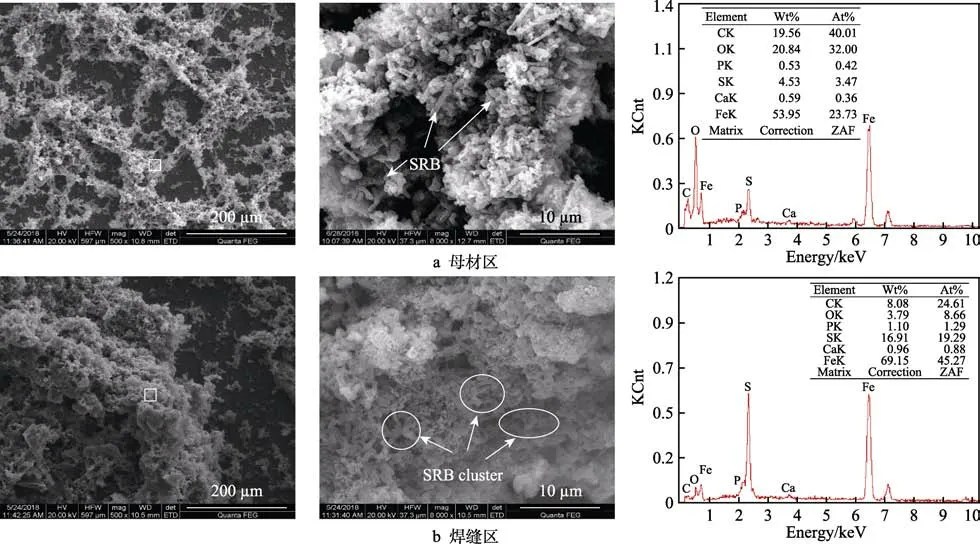

随着浸泡时间延长,在中期阶段(24~72 h),试样腐蚀产物继续增多,表面已基本被覆盖,形成相对完整的膜层,但是仍呈现为不均匀性。焊缝区和母材区的生物膜覆盖物已看不出明显差异(图7),生物膜外表面密集沉积大量杆状SRB 个体,单个个体长度大约在1~5 μm,宽度大约为0.5 μm。

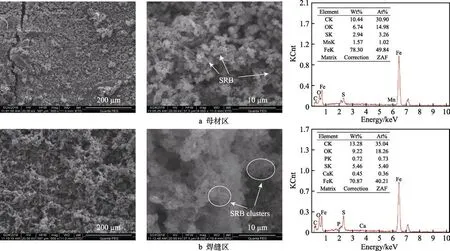

后期阶段(72~168 h),腐蚀产物膜持续变厚且致密,已全部覆盖试样表面,有皲裂发生(图8)。腐蚀产物表面仍有一定量SRB 的聚集,但对比中期阶段,细菌个体沉积密度明显降低。

图7 浸泡72 h 后试样SEM 形貌图及EDS 元素分析Fig.7 SEM&EDS results of after 72 hours incubation in the medium: a) parent metal zone; b) weld zone

图8 浸泡168 h 后试样SEM 形貌图及EDS 元素分析Fig.8 SEM&EDS results after 168 hours incubation in the SRB medium: a) parent metal zone; b) weld zone

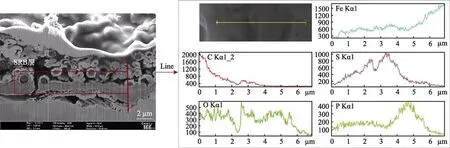

微生物膜表现为层级结构,膜中SRB 个体、腐蚀产物与EPS 等交织在一起。SRB 选择性地分布在沉淀的内层和中间层,被包裹在微生物膜内,最底层主要为S-Fe 化合物。较疏松的白色微生物膜由表面向膜下延伸,沉淀物中主要包含的元素有Fe、C、O、Ca、S、P 等,其中Fe 含量较高,说明生物膜对产物Fe2+有吸附作用,如图9 所示。在内层沉淀中S 的质量分数高达17.6%,而在外层沉淀中几乎不含S,从侧面反映出内层SRB 的活性仍然很高。

图9 浸泡168 h 微生物膜截面FIB-SEM 图和元素分析Fig.9 Cross section of the biofilm SEM micrograph of L245 by FIB and element analysis after 168h incubation

2.5 微生物膜下点蚀坑分析

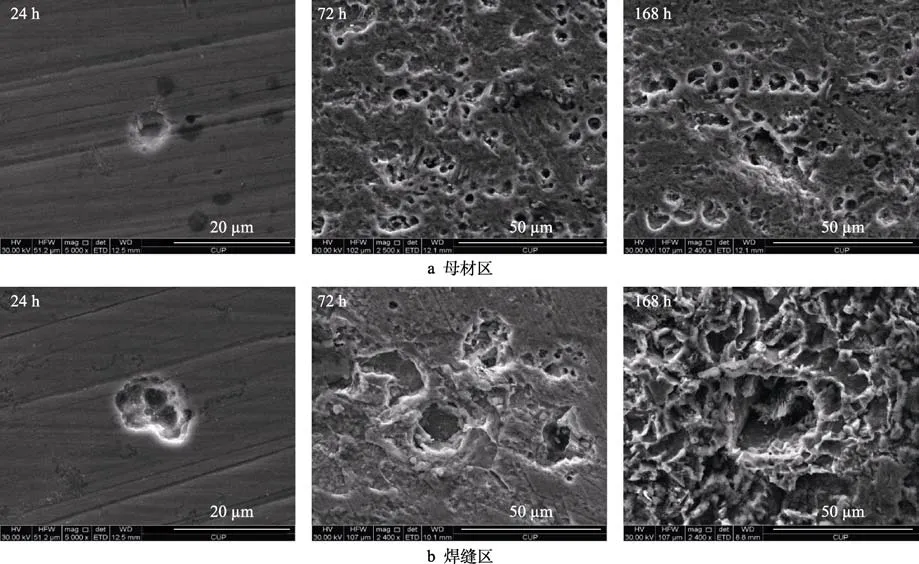

试样去除腐蚀产物膜后,利用扫描电镜SEM 和激光共聚焦显微镜(CLSM)观测表面。试样表面存在明显点蚀现象,且腐蚀坑周围抛光线清晰可见,表明局部腐蚀发生在SRB 生物膜下,如图10 所示。从腐蚀程度上看,三个不同浸泡时段的试样焊缝区的点蚀程度均比母材区剧烈。从点蚀坑分布上看,焊缝区点蚀比母材区要密集,且点蚀坑在焊缝一侧融合线附近分布较为集中。

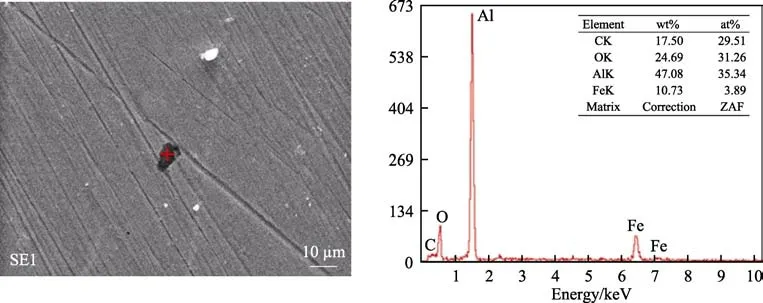

而在非SRB 环境下的对照试验中,如图11 所示,试样去除腐蚀产物后,表面无明显点蚀坑。

图10 去除腐蚀产物后腐蚀形貌SEM 图Fig.10 SEM image of pit morphology after eliminating the biofilm: a) parent metal zone; b) weld zone

图11 非SRB 环境下腐蚀168 h 去除腐蚀产物后SEM&EDS 结果Fig.11 SEM&EDS results after 168 hours incubation in the Non-SRB medium

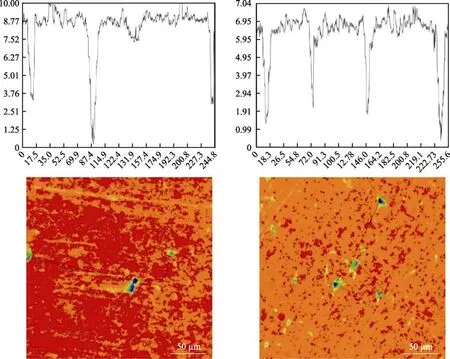

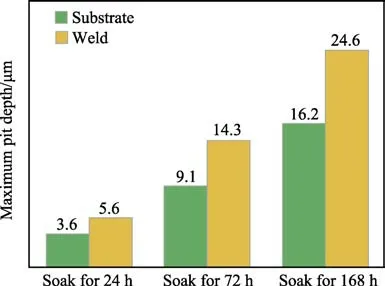

为进一步研究不同浸泡时段和不同区域的点蚀特征差异,在24、72、168 h 的各组挂片的母材区和焊缝区各随机选取20 个点蚀坑进行深度测量记录,如图12 所示,并计算平均点蚀深度,分析不同浸泡腐蚀时段与区域的腐蚀差异。

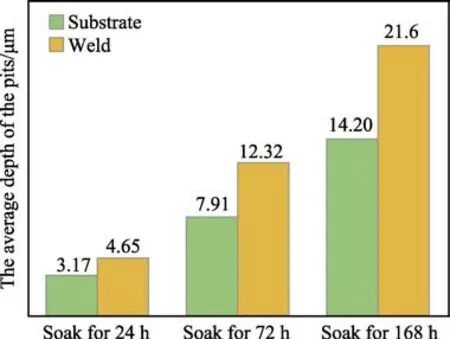

不同浸泡腐蚀时段、不同区域的点蚀坑平均深度测量结果如图13 所示。经计算,0~72 h 阶段(细菌对数生长期),试样母材区平均点蚀速率为0.962 mm/a,焊缝区为1.49 mm/a,而在72~168 h 阶段(细菌生长衰退期),试样母材区平均点蚀速率降至0.573 mm/a,焊缝区降至0.85 mm/a。

图14 为不同浸泡腐蚀时段的试样在不同区域挑选出的最大点蚀坑示意图,统计计算结果见图15。在0~72 h 阶段(细菌对数生长期),试样母材区最大点蚀速率为1.11 mm/a;焊缝区为1.74 mm/a;而在72~168 h 阶段(细菌生长衰退期),试样母材区最大点蚀速率降至0.68 mm/a,焊缝区降至0.94 mm/a。由此可见,焊缝区在同一时段的点蚀深度均比母材区大,且无论是焊缝区,还是母材区,试样在SRB 繁殖最为旺盛的阶段(对数生长期),点蚀速率最大,而在衰退期,腐蚀速率明显降低。

图12 利用激光共聚焦显微镜分析点蚀坑平均深度Fig.12 Corrosion pitting average depth analysis by CLSM

图13 点蚀坑平均深度统计图Fig.13 The result of average pitting depth analysis

图14 利用激光共聚焦显微镜分析最大点蚀坑深度Fig.14 Corrosion pitting maximum depth analysis by CLSM

图15 点蚀坑最大深度统计图Fig.15 The result of maximum pitting depth analysis

2.6 讨论

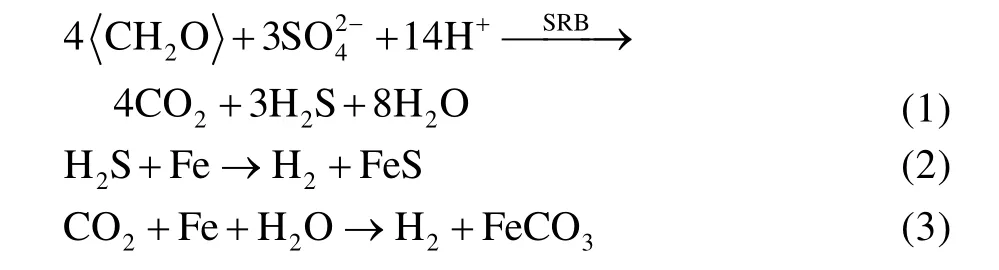

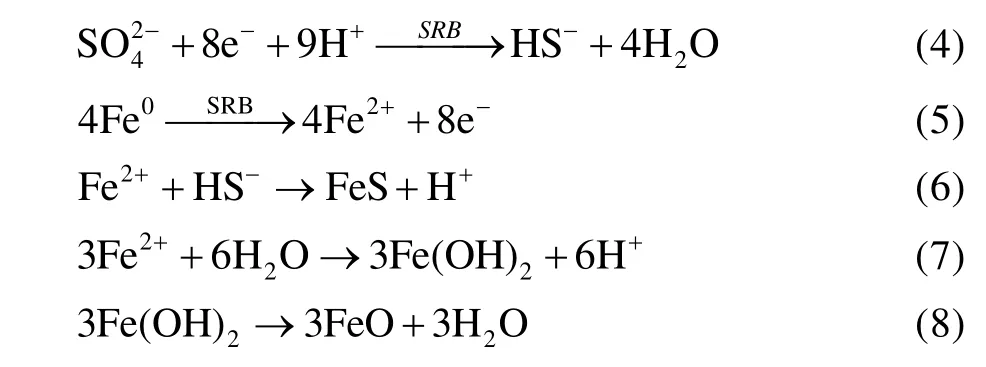

2.6.1 膜下腐蚀过程

结合微生物膜的生长过程与点蚀坑的发展特点,初期腐蚀推断为微生物化学腐蚀过程(CMIC),可由化学反应式(1)—(3)解释。实验初期(0~24 h),SRB细菌主要以浮游态存在于溶液中,初始数量相对较少,随即大量繁殖,伴有代谢有机物和SO42-的过程,同时选择性地附着在材料的特定部位,如焊缝区域熔合线附近,这就使该区域SRB 活性强,原始吸附密度较高,形成更多的微生物菌落及EPS,从而在吸附位点优先造成点蚀萌生与发展[19-21]。

中期阶段(24~72 h),细菌快速增殖,同时在表面继续产生大量的FeS 和胞外聚合物(EPS),生物菌落相互连接成完整生物膜,仍呈现不均匀性。此阶段,生物膜经历了从疏松到连续的过程,相邻SRB个体间的相互协同作用促进了横向吸附[22-23]。多种胶体颗粒(氨基酸、DNA、脂质和多糖)可利用范德华力、离子键、氢键吸附到EPS 中,利用“架桥”作用快速拓展膜生长,细菌个体聚集可引起细胞界面更大的吸附,形成高密度的生物膜。同时高浓度的EPS 可吸附Fe2+形成金属络合物,可促进金属的阳极溶解[24]。试样表面生物膜的生长和结构变化会导致表面电化学性质的不均匀性,为点蚀的进一步发展创造条件。

浸泡后期(72~168 h),SRB 代谢产物与腐蚀产物交织,形成完整连续的膜,这可能对均匀腐蚀能产生一定的减缓作用。但FIB-SEM 结果发现,腐蚀产物膜中包裹着大量的SRB 细菌及FeS 产物,且分布不均匀。有研究表明,膜内细菌密度较溶液中悬浮状态的细菌密度高出105~106倍。镶嵌膜内的SRB 细菌处于严格缺氧环境下,SO42-和H+可到达膜内供SRB代谢,根据微生物电化学腐蚀理论(EMIC)(化学反应式(4)—(8)),SRB 自身具备直接从Fe 中获得电子或者间接利用FeS、生物膜、核酸等传导电子来满足自身代谢所需能量,加之膜对铁离子的络合作用,这就进一步促进了膜下的局部腐蚀[25-32]。

2.6.2 不同区域腐蚀差异

按照腐蚀电化学原理,焊缝区在溶液环境中属于加强相,应为阴极区。然而在SRB 环境下,焊缝区转为阳极区,形成小阳极-大阴极的腐蚀模型。L245钢焊接头看作是多电极的腐蚀电池,不同区域(焊缝、母材)的表面电位并不相同,在溶液中表现为表面电位差异,焊缝区腐蚀电位更负。腐蚀初期,SRB个体具有电活性,这就影响了SRB 细菌在不同区域的吸附。微生物腐蚀与细菌在钢表面的附着量有直接关系。

3 结论

通过对L245 碳钢材料和焊缝的SRB 腐蚀行为的研究,得出以下结论:

1)腐蚀早期(24 h)阶段,SRB 细菌选择合适的位置在试样表面团簇,焊缝区微生物膜生长比母材区生长快。推断是由于SRB 电活性和不同区域的表面电化学性质差异,导致SRB 早期吸附不同。SRB微生物膜生长对碳钢局部腐蚀起到明显的促进作用。

2)大量SRB 个体存在于微生物膜中,膜下腐蚀以点蚀为主。点蚀坑的深度随浸泡腐蚀时间延长而增加,表面生物膜的生长也随之增加。从腐蚀速率上看,SRB 对数生长期(0~72 h)的点蚀速度较快,待衰退期(96~168 h)膜完全覆盖表面时,膜下点蚀速率降低,但点蚀深度继续增加。

3)焊缝区对SRB 引发的点蚀敏感性更高,在熔合线附近区域尤为严重。在SRB 环境下形成小阳极(焊缝区)-大阴极(母材区)的腐蚀模式,焊缝区域为点蚀阳极区。焊缝区微观结构为铁素体+珠光体,耐蚀性差。