面向再制造的油漆清洗技术综述

2021-04-07武爽爽贾秀杰熊胜王兴马明亮任远

武爽爽,贾秀杰,熊胜,王兴,马明亮,任远

(山东大学 a.机械工程学院 b.机械工程国家级实验教学示范中心,济南 250061)

再制造工程作为新世纪发展的新方向,得到了广泛关注。再制造秉持优质、环保、节能、节材的原则[1],对产品全生命周期的各个阶段进行全面考虑。以报废的产品和零部件为初始研究对象,运用先进的修复手段和再制造技术对废旧产品进行一系列地修复和改造,提升了废旧产品的性能和质量,并可作为新品重新投入使用[2-5]。再制造过程的实施不仅能够降低能源、材料及其他资源的消耗,而且可以减小对环境的不利影响,有利于实现资源节约型和环境友好型社会[6-7]。

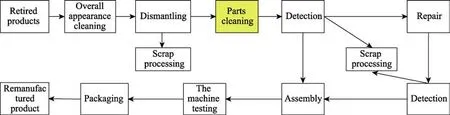

再制造过程包括对退役产品回收、拆解前产品整体外观清洗、拆解、零部件清洗、清洗后零部件的检测、再制造修复、再制造产品的装配以及包装等过程[8-13],如图1 所示。

图1 再制造工艺流程图Fig.1 Flow chart of remanufacturing process

再制造清洗是指借助清洗设备,利用机械、物理、化学、电化学等方式,去除工件表面污垢,使工件达到清洁度要求的过程[14-17]。根据图1 可知,再制造清洗包括整体外观清洗和产品零部件清洗两部分。整体外观清洗主要是清除产品表面的灰尘等污物[18-19],一般利用水射流冲洗就可以去除;零部件清洗主要是针对零件表面的油污、水垢、锈蚀、积炭及油漆等污垢进行清洗[19],需要使用高效的清洗方法。再制造清洗是再制造的基础环节,清洗后的质量会影响最终再制造产品的质量[14,16-17],所以必须保证高质高效地清洗。

油漆作为工业中常用的一种防锈剂,广泛应用于机械零部件中。相比于其他污垢类型,在产品使用到报废阶段,油漆与基体结合时间最长,两者因长期接触会产生分子渗透现象,使结合情况变得更复杂,清洗难度更大[20]。因此,为满足零件清洗后的表面质量要求,需对清洗技术进一步改良优化。传统的油漆清洗技术有很大的局限性,如酸碱清洗技术利用其强酸和强碱性质,使溶液中的离子与油漆发生强烈的化学反应,达到去除油漆的目的。其清洗效率高,无噪声粉尘污染,但强酸碱性溶液对人体危害大,并且废液会对环境、水、土壤造成二次污染。高温热分解清洗利用高温加热使油漆的表层或内部结构发生改变,最终以气化分解的形式脱离基体表面[21]。其操作简单,但能量消耗大,清洗效率低,对环境有污染,不能清洗熔点低的材料。干喷丸以压缩空气为动力源[22-25],利用高速运动磨料的磨削、摩擦、剪切等作用[24,26-29],达到清洗目的。其清洗效率高[22],能够提高材料的疲劳强度[30-33],但不适用内腔污染物的清洗,且清洗后表面粗糙度较大,清洗过程中易造成粉尘和噪音污染[34],对人体有损害。

针对传统清洗技术的局限性,大量学者研究了油漆绿色清洗技术,并取得了一定成果。刘金聪[35]对激光脱漆技术进行了研究分析,表明激光除漆的主要作用机理为振动作用和烧蚀作用,并通过正交试验确定了最佳清洗参数。张瑄珺[36]对金属材料激光清洗技术进行研究,表明激光清洗具有对基体损伤小、清洗精度高、对环境污染小等优点。孙一航[37]对熔盐清洗油漆机理进行了分析,得出其主要清洗机理为气化作用和氧化作用,并通过实验分析出合适的油漆清洗温度。辛本礼[38]通过对5 种不同材料的油漆进行熔盐清洗对比实验发现,熔盐清洗技术对基体材料表面性能几乎无影响。刘立秋[39]对污垢清洗机理进行研究,发现高压水射流具有的冲击动能和磨削作用对工件表面的污垢形成冲蚀、剪切、剥离,其清洗效果好,节能节水,且对环境基本无污染。郭琦[40]通过试验分析了移动速度、压力及靶距等不同参数下,高压水射流对油漆清洗率的影响,并确定了最优清洗参数。但目前对于油漆绿色清洗技术的应用相对较少,并且没有一个系统且全面的总结来指导实际应用,使清洗技术的应用和发展遭遇瓶颈。

本文基于各位学者的研究成果,对机械领域常用的油漆绿色清洗技术进行分析总结,进一步丰富油漆清洗技术类型,并对这些技术的油漆清洗机理以及各自的优缺点进行重点研究,在全面概括油漆清洗技术的同时,用于指导后续再制造流程。

1 油漆的性质分析

在再制造零部件的清洗阶段,拆解后的零部件上的原保护漆层需全部去除,清洗干净后的零部件用于后续的检测、修复等再制造加工过程,最后对最终的产品进行再次喷漆,作为再制造产品重新投入使用[41]。笔者以机械零部件常用油漆类型聚氨酯面漆和环氧树脂底漆为例,整理了国内外学者对油漆与基体的结合情况、表面微观形貌以及主要成分等性质的分析,进一步理解清洗技术的油漆清洗机理,从而对清洗技术做出更合理的选择。

1.1 油漆与基体的结合情况

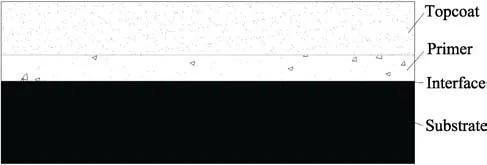

使用油漆作为防锈剂时,需要三层油漆,按照不同喷涂层的功能,可将其分为底漆、中间漆和面漆,面漆和中间漆使用同一类油漆基本就可以满足防护要求[42],因此也可将油漆分为底漆和面漆两大类。吴贤官等人[43]通过对化学键键能的研究分析发现,聚氨酯树脂类油漆涂料含有的氨酯键、酯键和油脂的不饱和双键等化学键,使油漆与基体之间有较强的结合力,并且在这些化学键作用下,油漆的弹性较好,能够减小温度对基体的影响。环氧树脂类油漆的结构中具有极性较强的烃基、醚基,使环氧树脂对基体的附着力更强,并且具有韧性好、稳定性高、耐腐蚀性好、常温状态下为固态等优点[42],因此也更适合作为底漆来使用。使用底漆加面漆的形式,不仅给基体材料添加两层防护漆的保护,而且能够在一定程度上降低基体因腐蚀、磨损等因素而造成的疲劳损伤,提高材料的使用寿命。图2 为油漆与基体结合的界面示意图。

图2 油漆结构界面示意图Fig.2 Schematic diagram of paint structure interface

1.2 油漆的表面微观形貌

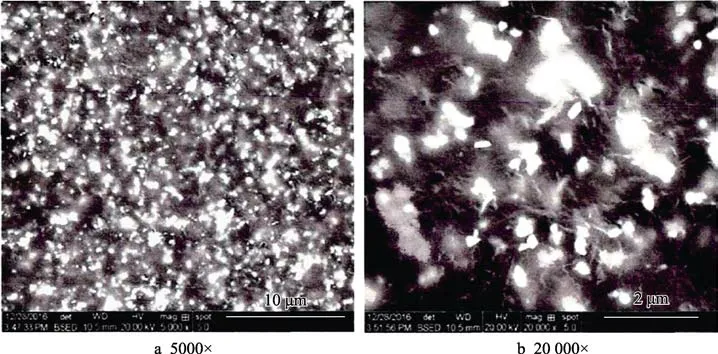

图3 不同倍数下的油漆形貌[44]Fig.3 Paint morphologies under different magnification[44]

张健[44]通过扫描电子显微镜(SEM)对油漆在不同倍数下的微观形貌进行了观察分析,如图3 所示。从图中可以看出,油漆表面相对比较光滑,没有明显的裂纹痕迹,白点呈现随机分布的状态且密度较大,形状大小各异。在20 000 倍下进一步观察,白点的尺寸在200~600 nm 之间。根据SEM 的成像原理推测,白点是油漆中掺杂的金属颗粒。

1.3 油漆的组成成分

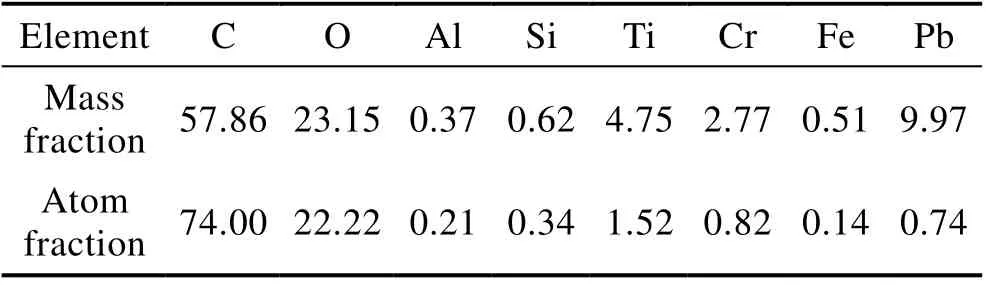

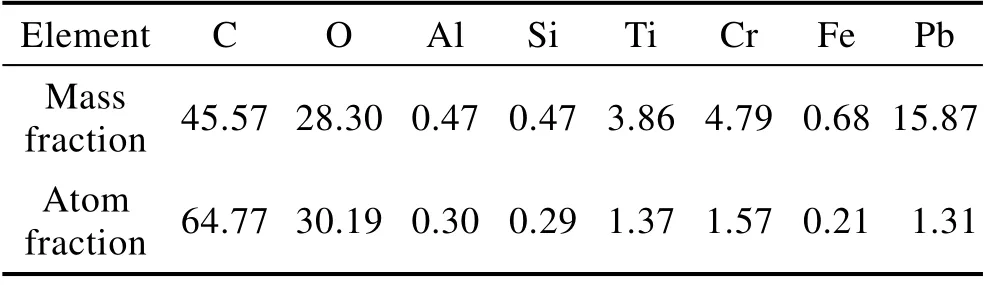

张健[44]和孙一航[37]等人利用能谱仪(EDS)分别对环氧树脂底漆和聚氨酯面漆进行扫描分析,获得面漆与底漆的元素分布,如表1 及表2 所示。根据两种油漆的元素分布情况可以发现,两种油漆的主要元素及占比相差不大。以质量分数为依据,在各元素中,C、O 元素的总质量分数占70%以上。除此之外,油漆中防腐蚀性的添加剂产生的Al、Ti、Cr、Fe 等金属元素所占比例在10%左右。Pb 元素由油漆中的着色剂产生,而存在的少量Si 元素则是由油漆中掺杂的少量灰尘颗粒产生。

表1 聚氨酯面漆中的元素含量[37,44]Tab.1 Content of elements in polyurethane topcoat[37,44]%

表2 环氧树脂底漆中的元素含量[37,44]Tab.2 Content of elements in epoxy primer[37,44]%

2 再制造清洗技术的清洗机理及优缺点

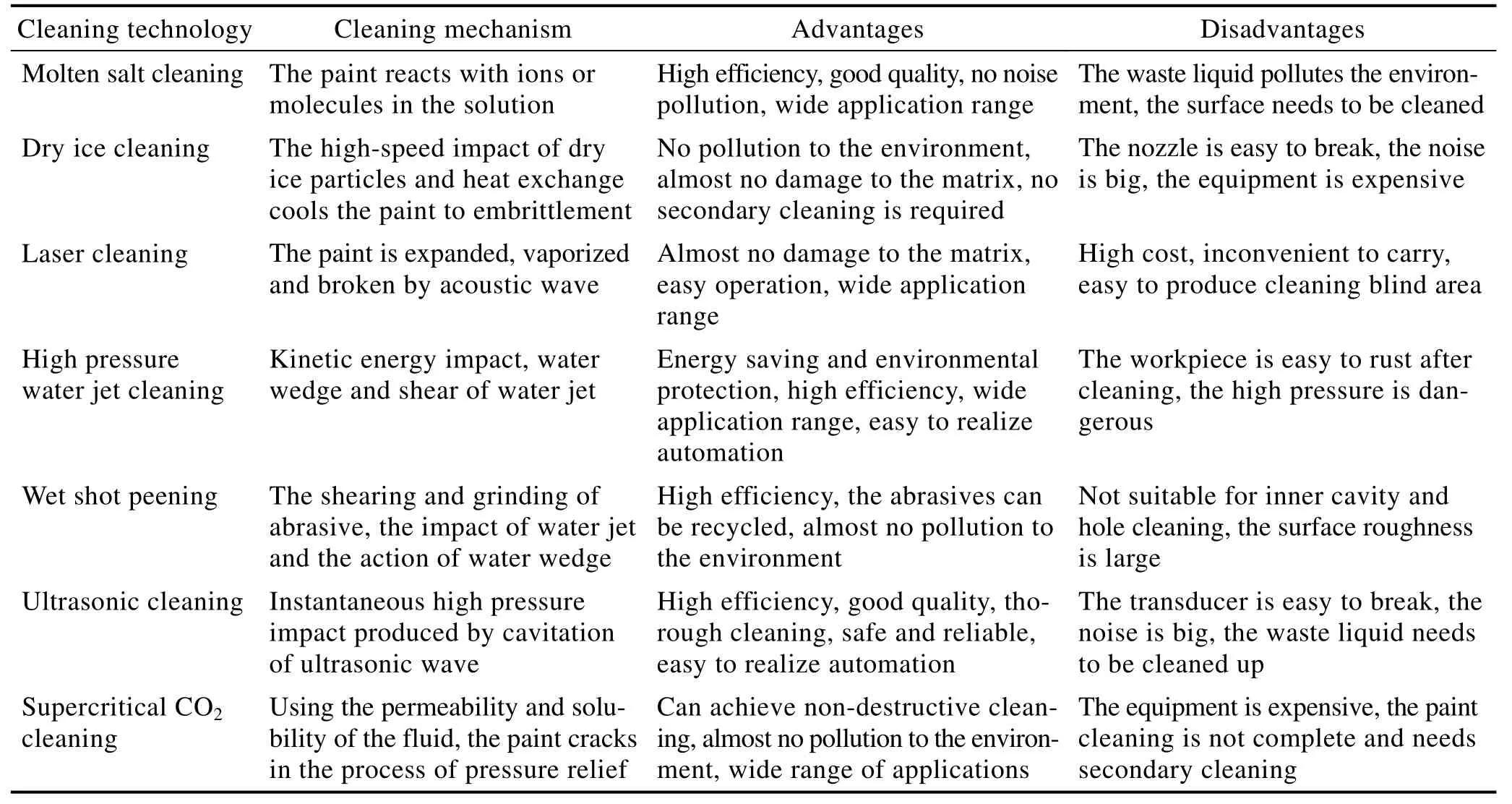

目前,关于油漆的绿色清洗技术有很多,表3 为机械领域常用的几种绿色油漆清洗技术,并主要对这些清洗技术的油漆清洗机理及各自的优缺点进行论述。

表3 各种清洗技术的清洗机理及优缺点Tab.3 Cleaning mechanism and advantages and disadvantages of various cleaning technologies

2.1 熔盐清洗技术

熔盐清洗技术是以熔融态的无机盐作为清洗介质,使溶液中的离子或分子与工件表面污垢充分接触并发生一系列化学反应,从而实现污垢去除的一种清洗方式[45]。

2.1.1 熔盐清洗机理

经过大量研究,对熔盐溶液无机盐配方进行不断调整优化,确定了熔盐溶液为KNO3、NaNO2、NaNO3、NaOH 等物质的混合溶液时[46],清洗效果较好。其中,NaNO3作为缓蚀剂使用[47]。在熔盐清洗过程中,高温使液体获得更小的表面张力,使溶液中离子与油漆的结合更紧密、分子交换速率更快,促进溶液中的离子与油漆中的有机物化学反应的进行[48]。

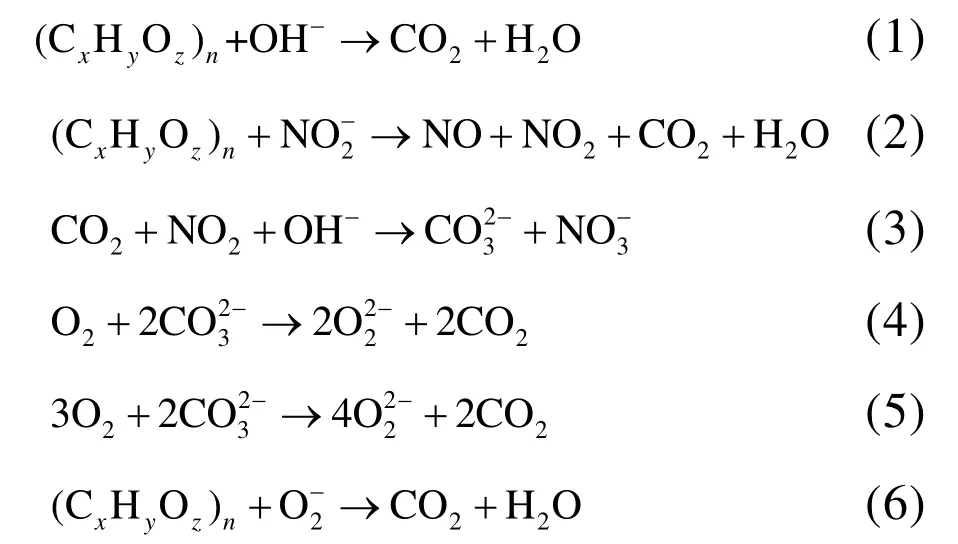

具体化学反应如下:由于NaOH 的存在使溶液中有大量的OH-,在高温环境下,OH-容易和油漆中的有机物成分发生化学反应[49],并产生CO2气体。熔盐溶液中的NO2-与油漆中的有机物成分在高温下能够发生氧化还原反应[20,50],产生NO、NO2和CO2等气体。产生的NO2和CO2气体一部分继续与OH-发生反应,并生成CO32-、NO3-,其余气体释放到大气中。在高温环境下,CO32-具有强催化作用,可将空气中的O2转变为超氧根离子O2-,具有强氧化性的O2-可进一步与有机物发生剧烈的氧化反应,改变油漆内部结构,使其与基体的附着力降低,表层疏松,脱离基体更容易。由于反应过程中有大量的气体产生,在高温下,气体体积会迅速膨胀,对周围油漆造成一定冲击[50],此过程反应剧烈,因此常能看到有明显的火花产生[48],整个化学作用的反应方程式如式(1)—(6)所示[20,44,48]。

使用熔盐清洗油漆时,关键在于清洗时的温度、熔融熔盐中的有机物成分及其各成分的含量,这些参数在不断的研究中,也在持续优化,使熔盐清洗能够广泛地应用于清洗的各个领域。

2.1.2 优缺点

熔盐清洗的优点在于,清洗介质为熔融状态,流动性好,适用范围广,可清洗一些形状复杂的零部件,尤其适用于清洗具有多孔道、多沟槽的零部件。在清洗完成后,废弃的熔盐溶液在常温下呈现固态,容易进行处理[50]。在高温环境下,熔盐溶液与工件表面的油漆全面接触,清洗效率高,整个清洗过程基本上没有噪声产生。

熔盐清洗的缺点在于,清洗过程中产生的NO 和NO2等气体为有毒气体,对环境有污染。熔盐清洗主要清洗机理为化学作用,对基体有一定的腐蚀伤害[51],清洗后工件表面会残留熔盐的结晶物,需进一步清理[52]。

2.2 干冰清洗技术

CO2在常温常压条件下以气体的形式存在,干冰则是CO2在–78 ℃左右的低温固态形式[53,54]。

2.2.1 干冰清洗机理

干冰清洗是以压缩空气为动力源和载体,干冰颗粒为清洗介质,利用空气压缩机产生的高压气体将干冰制备机产生的干冰颗粒高速喷射到工件表面,从而去除油漆[21,54,55]。

在油漆表面发生的主要反应如下:被加速的干冰颗粒自身具有动能,在冲击表面油漆时,对油漆有剪切、磨削等作用[56-58]。由于干冰颗粒独特的低温产生方式,使其与油漆表面存在较大温差,两者在接触瞬间发生强烈的热交换,油漆受冷收缩、脆化并破碎[59],因热膨胀系数的差别,在受冷吸热过程中,油漆与基体之间的结合力降低,使油漆更易剥离基体表面[56,59]。干冰在常温条件下会迅速升华变成气体,其体积在极短时间内(微秒内)膨胀近千倍,在油漆表面形成“微区爆炸”,冲击表面油漆[60,61],达到清洗的目的。

2.2.2 优缺点

干冰清洗的优点在于,清洗过程中,只有挥发的CO2气体,没有新的有害物质产生[62],只需清理被清洗的油漆废弃物,对人和环境无不利影响[21],是一种环保的清洗方式。由于干冰颗粒自身的硬度适中和干冰升华作用,在清洗时,对基体基本无损伤,适合于精密仪器零部件的清洗[61],基体表面无残留,不需二次处理[20]。

干冰清洗的缺点在于,喷嘴在干冰磨粒的不断冲击下易破损,需定期更换。干冰制备机和空气压缩机在工作时产生噪声。干冰磨料在清洗时以气体形式挥发,不可回收。此外,干冰生产和清洗设备成本高,干冰消耗大,经济性差[21,63]。

2.3 激光清洗技术

激光清洗是通过特定光学元器件将连续或脉冲激光聚焦,产生高能量激光束,照射到工件表面污垢,使污垢因高温而瞬间分解气化或因冲击振动而破碎,最终从零件表面剥离[63-64]。

2.3.1 激光清洗机理

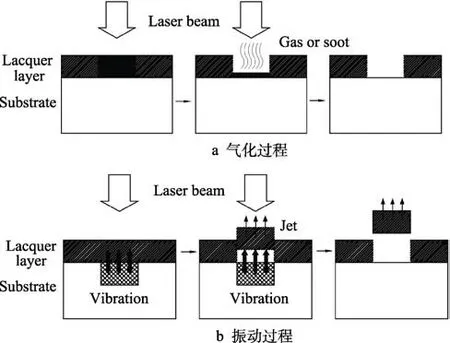

激光清洗一般有气化和振动两个过程。图4a 为气化过程[65],在高能激光束照射到工件表面的油漆时,由于基体和油漆的激光吸收率不同,激光产生的绝大多数能量被表面油漆吸收[66],使油漆表面能量聚集,温度迅速升高,油漆表面受热膨胀[67-69],当温度达到甚至超过油漆的熔点或气化点时[70],油漆会瞬间蒸发、气化挥发,从而脱离工件表面,达到去除油漆的目的[71-72]。此过程中,在油漆的表面能够看到明显的烟雾以及火花产生[71]。蒸发过程多发生在基体和油漆对一定波长激光能量的吸收系数有较大差别的情况下[73],控制好激光波长和能量,能够实现高效除漆。图4b 为振动过程[65],高功率和重复频率高的脉冲激光照射工件表面油漆时,激光的大部分能量被油漆吸收,以蒸发气化的形式使油漆剥离工件表面。另外一部分能量的激光束会以声波的形式进行传播,当声波传播到基体与油漆结合处时,声波接触到硬度相对比较高的基体材料,会发生反射,入射与反射的声波发生碰撞,撞击的瞬间产生高能波,形成微区爆炸,其能量冲击油漆表面,油漆在强大的冲击力下被炸碎,形成细小的粉末,脱离基体表面[65,73],此时基体几乎不会受到损伤。同时激光束内包含的大量光子会不断轰击油漆内部,冲击力使其附着力降低,协同气化作用使污垢剥离[74]。根据振动过程原理,发现该过程多伴随着连续不断的轻微爆炸声。

图4 激光清洗机理示意图[65]Fig.4 Schematic diagram of laser cleaning mechanism[65]: a)gasification process; b) vibration process

2.3.2 优缺点

激光清洗的优点在于,由于油漆和基体之间存在不同的能量吸收度,激光清洗时选择合适的波长和激光能量,就能在基本不损害零件及材料内部组织和结构的前提下,实现去除表面油漆的目的[75]。该方法适用于各种材质的物体,操作简单方便,灵活性高,便于实现自动化操作[76]。此外,激光清洗为非接触式清洗,不会对人造成伤害。

激光清洗的缺点在于,激光器成本较高,大型激光清洗机设备庞大,不便携带,在某些复杂的清洗环境下,易产生清洗盲区。

2.4 高压水射流清洗技术

高压水射流清洗技术是将高能量的水射流以高速的形式冲击工件表面的污垢,利用射流的冲击、水楔等作用,使污垢脱离基体表面[77-79]。

2.4.1 高压水射流清洗机理

高压水射流以水为清洗介质,通过高压泵对水进行加压,产生的水压可以达到100 MPa 以上[73,80]。通过具有细小孔径的喷射装置(如喷嘴)将高压水转换为能量集中、高速运动的细小“水射流”[81-84],这种“水射流”的速度可达300~400 m/s 以上,具有强大的冲击动能[85-86]。高能量、高速度的水射流冲击表面油漆时,动能转化,在油漆表面发生冲击、磨削和剪切等复合作用[87],使油漆内部结构遭到破坏,表面产生细小裂纹[32],经过后续水射流在裂纹内部产生的水楔作用,降低裂纹尖端与基体的粘着力[74,88],使裂纹不断扩张,油漆最终破碎脱离基体表面[89-91]。由于高压水射流的压力没有达到基体材料(如金属)的抗压强度,因此基本不会对基体造成损伤。在实际使用过程中,确定合适的喷嘴孔径与靶距等参数,能够使高压水射流达到最佳的清洗效果[92]。

2.4.2 优缺点

高压水射流清洗的优点在于,水作为高压水射流的清洗介质,在自然界普遍存在,高压水射流使用的喷嘴直径通常只有几毫米,耗水量较少[77],并且清洗时无需向水中加入任何填充物和洗涤剂就有较好的清洗效果,清洗的水经过过滤等过程,可以回收利用,属节能环保型清洗技术[79,93]。调节好射流压力和射流量等参数,可以对工件表面的油漆进行高效清洗,清洗时间短,清洗效果好,对基体几乎无损伤[83,94-96]。高压水射流清洗技术的使用范围广泛,能够清洗形状复杂的工件[97],只要是水能够接触到的地方均可进行清洗,易于实现清洗工作的自动化[98]。

高压水射流清洗的缺点在于,工件经高压水射流清洗后,其表面会留下残余水溶液,不及时清理会造成工件返锈。此外,由于水射流的压力较高,对设备要求较高[87],在操作过程中存在一定的危险。

2.5 湿喷丸清洗技术

湿喷丸清洗是将磨料和水一起喷射到工件表面去除污垢的一种清洗方法。根据喷丸磨料和水混合的先后顺序,可以将其分为前混合模式和后混合模式,前后混合模式是一个相对的概念[99]。前混合模式是指,在磨液箱内,将磨粒和水进行充分均匀地混合,通过喷嘴将混合后的磨液高速喷射到工件表面的污垢上[87,91]。后混合模式有两种混合方法:一种是在磨粒以气动的形式喷射出来的过程中,向喷射的磨粒中添加水,达到混合的目的;另一种是以水为动力源,磨料以自重和负压吸附的作用进入水射流,混合后一起喷射到工件表面[85,91,100]。两类混合模式均有弊端。前混合模式易造成磨粒和水混合不均匀、磨粒粒子沉降和喷嘴损伤严重的问题;而后混合模式会造成磨料和水的混合效果差,影响冲蚀效果[101-102],或者磨料颗粒碰撞变细,以及增加水可能会影响喷射原始轨迹。比较两种混合模式,后混合模式是以水为动力源的清洗,清洗后基体表面质量和清洗率相对较好,因此在实际中较为常用。

2.5.1 湿喷丸清洗机理

以水动后混合模式清洗为例,通过高压泵赋予水射流一定的初始动能,经过特制形状的喷嘴进行高速喷射,而磨料以负压吸附的方式与水射流混合,水射流的一部分动能传递给磨料,使其获得一定速度[103-105],两者一起喷射到工件表面的油漆处[106-107],磨粒的切削、冲击作用是实现油漆去除的主要形式。当高速运动的磨料冲击到工件表面的油漆时,磨粒在其表面产生剪切力、冲击力、摩擦力和成穴力[108-110],其作用力大于漆层与基体之间的结合力,使油漆产生破碎断裂,从而脱离基体表面[111]。

在清洗过程中,水射流主要起到以下作用:为磨料提供加速动力,使磨料高速冲击到污垢表面;在裂纹内部产生水楔作用以及持续的冲击,可对破碎油漆进行剥离,从而加速油漆去除。基于水射流的流动特性,水离开工件表面时,会携带已去除的油漆微粒,防止微粒对基体材料的二次污染。由于水的参与,工件表面会产生水膜,缓解磨粒对基体的冲击,降低其对基体表面质量的影响。

2.5.2 优缺点

湿喷丸清洗的优点在于,湿喷丸的清洗压力只有几兆帕,对基体损伤小,一定程度上提高了材料的疲劳强度[112]。湿喷丸中,水的参与能够有效避免干喷丸清洗时产生粉尘的情况,对环境几乎无影响。此外,其清洗效率高,所用磨料属于固体颗粒,使用后可通过过滤和干燥等工艺,对磨料进行回收利用[113]。

湿喷丸清洗的缺点在于,由于射流的线性特点,湿喷丸能够有效清洗工件外部的油漆污垢,但不适用内腔油漆的清理[114]。清洗后,工件表面粗糙度会有所增加,不适合清洗对表面质量要求高的零部件。在清洗过程中有水的参与,清洗后的工件易产生返锈现象,需在溶液中加入防锈液或安装吹干装置,增加成本。

2.6 几种清洗技术的异同

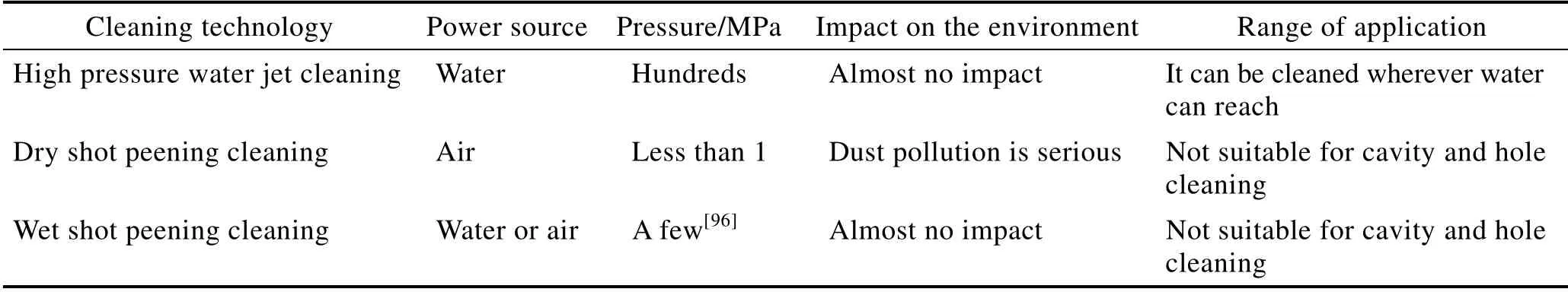

高压水射流清洗、干喷丸清洗与湿喷丸清洗技术在动力源、清洗压力和对环境污染等方面的异同如表4 所示。

表4 高压水射流、干喷丸和湿喷丸清洗技术的异同Tab.4 Similarities and differences of cleaning technologies of high pressure water jet, dry shot peening and wet shot peening

2.7 超声波清洗技术

超声波清洗技术指利用超声波在液体中产生的作用力以及清洗介质的渗透溶解作用,促使表面污垢发生物理与化学作用相结合的一种清洗方式[115-116]。

2.7.1 超声波清洗机理

换能器将电磁振荡器产出的超高频声波转换成同频率的机械振动,由于液体和固体之间存在的表面张力作用,高频机械振动在清洗液中运动时[117-118],清洗液会受拉压作用力形成负压区和正压区,液体受拉破碎,在负压区产生无数个压力超过1000 MPa 的微小气泡[41,119],即真空腔。由于真空腔内外的压力相差巨大,当声压或声强达到一定值时,这些气泡会在正压区破裂而释放出瞬时高压[120],破坏油漆与基体之间的结合强度。工件表面油漆受到连续不断的气泡破裂所产生的瞬时高压的持续冲击[121-123],结合清洗剂的溶解和分离结构疏松的作用,使附着在工件表面的油漆破碎[124-125],并迅速剥落,从而达到清洗油漆的目的。

2.7.2 优缺点

超声波清洗的优点在于,由于液体的流动性,可清洗表面形状复杂、精密而又难以清洗的零件,清洗不受清洗件表面形状的限制[124],在空化作用处均可清洗,对带有孔、细缝等形状和结构复杂的工件尤为适用。此外,其清洗效率高,对工件表面几乎无损伤,工艺参数易控,易于实现遥控和自动化清洗,清洗效果彻底,清洁度高[126]。

超声波清洗的缺点在于,换能器易坏[15],工作噪声大,设备造价昂贵,对清洗剂的要求较高。清洗后会产生废旧清洗液,易造成环境污染,增加后续废液处理成本。对质地较软、声吸收强的材料,清洗效果比较差。

2.8 超临界CO2清洗技术

超临界CO2(SCCO2)是指压力和温度均大于临界值的CO2流体,其同时具有液体较大溶解度和气体扩散的性质[127-131],利用其特有的物化性质可清洗污垢。其中CO2转换的临界值为:临界压力PC=7.38 MPa,临界温度tC=31.1 ℃[114,127]。

2.8.1 超临界CO2清洗机理

利用高压泵和加热器等设备将CO2变成流体状态[132],由于超临界CO2具有强扩散性和较小表面张力的特点,使其能够渗透到油漆内部[34,133-134],与油漆实现全面接触[132]。在快速泄压的过程中,超临界CO2流体处于过饱和状态,其内部会因压力变化而产生微小气泡,经过不断地加压和泄压过程,气泡会逐渐增大,最终破裂并与相邻气泡合并[131]。不断增大的气泡在油漆和基体界面、油漆内部及表面形成,产生界面裂纹、油漆内部裂纹和表面隆起等现象,造成油漆内部疏松以及油漆与基体之间附着力降低的情况,最终使油漆破碎或剥离基体,以达到清洗的目的。并且在加压和泄压的过程中,会存在较大温差,由于热膨胀系数的差别,油漆与基体两者会产生不同的内部拉应力,当拉应力大于油漆的抗拉强度时,油漆内部以及油漆和基体界面处会产生不同形式的裂纹[9,114],加速油漆去除。

2.8.2 优缺点

超临界CO2清洗的优点在于,它主要是利用强渗透和溶解特性达到去除油漆的目的[34,135],对基体几乎无影响。选择合适的清洗参数,甚至可以实现无损伤清洗,适合于精密仪器的清洗。同时适用范围广,可清洗具有多孔洞、沟槽、细缝等形状复杂的零部件[127]。此外,CO2无毒,对环境无污染,方便易得[136],并可进行回收,实现循环利用。

超临界CO2清洗的缺点在于,由于需要高压系统,故其设备投资费用较高[132],且清洗不彻底,有少量油漆污垢残留,需二次清洗。

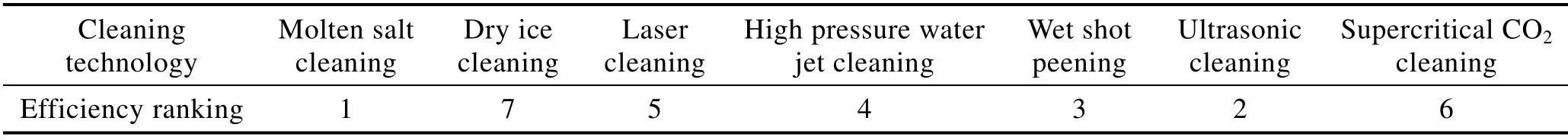

2.9 各技术清洗效率的对比

以发动机缸体、缸盖、变速箱箱体等再制造零部件为清洗对象,以清洗效率为衡量标准,结合上述对清洗技术油漆去除机理的分析整理,对各种清洗技术在清洗效率方面进行了简单的对比分析,旨在为使用者选择合适的清洗技术时提供参考,其效率排序如表5。

表5 各种清洗技术的清洗效率排序Tab.5 Cleaning efficiency ranking of various cleaning technologies

发动机缸体、缸盖、变速箱箱体等零部件的尺寸一般较大,根据这一情况,优先选择浸泡式的清洗技术,如熔盐清洗技术和超声波清洗技术。基于液体的流动特性,清洗液能够对污垢实现全覆盖,即清洗反应可以在零部件表面油漆污垢部位同时进行,使单位时间的清洗效率大大提升。熔盐清洗利用高温环境和化学反应去除油漆,超声波清洗则利用超声波的空化作用,属物理清洗,其清洗效率低于高温环境下的化学清洗。其次应选择移动式的清洗技术,如湿喷丸清洗、高压水射流清洗和激光清洗技术,该类技术需要实现喷射装置和待清洗件之间的相对移动,以对零部件进行全面清洗,单位时间的清洗效率会低于浸泡式的清洗技术。在相同的清洗压力下,湿喷丸相比于高压水射流清洗来说,由于磨料的参与,磨料对油漆的冲击、切削等能力远高于水射流的水楔作用,清洗效率远高于高压水射流。高压水射流由于喷嘴尺寸的不同而有不同的清洗宽度,常用直径为6 mm 的喷嘴,其清洗宽度能够保持在30~40 mm 左右,而激光清洗时的扫描宽度有一定的限制,其宽度一般在20 mm以内,两者以相同的移动速度进行清洗作业时,清洗宽度的差别使高压水射流的效率明显高于激光清洗。最后是以CO2为清洗介质的超临界CO2清洗和干冰清洗技术,两者均适用于精密仪器表面污垢的清洗,其清洗强度远小于其他几种清洗技术,在清洗大型零部件方面的应用较少,两者相比,浸泡式的超临界CO2清洗技术在单位时间内的清洗效率略高于移动式的干冰清洗技术。

3 总结与展望

油漆是进行再制造清洗时必需清洗的污垢类型,本文基于油漆的物化性质,对现有油漆清洗技术的清洗机理及优缺点进行分析、总结,并从效率方面对各种清洗技术进行了简单的对比分析,旨在为使用者在进行清洗技术的选择时提供便利,并为新型清洗技术的开发和创造提供思路和参考,进一步发展油漆清洗技术。

目前,再制造清洗领域的主要清洗对象可大致分为以下三类:结构复杂的零部件、中大型零部件以及精密仪器零部件。对于结构复杂的零部件,常用的清洗技术主要有熔盐清洗、高压水射流清洗和超声波清洗,其主要特点是利用液体的流动性,能够实现沟槽、孔洞等的清洗。对于中大型零部件,常用的清洗技术主要有熔盐清洗、激光清洗、高压水射流清洗、湿喷丸清洗以及超声波清洗,其特点主要是清洗时不受空间限制,熔盐和超声波具有足够容纳中大型零部件的清洗仪器,而其他三种技术能够在清洗过程中实现空间的移动,对零部件进行全方位的清洗。对于精密仪器零部件(如硅片),常用的清洗技术主要有干冰清洗和超临界CO2清洗,其特点是对基体损伤小,甚至可实现无损伤。干冰颗粒硬度低,主要是利用其极大温差的特点使污垢脆化破碎,而超临界CO2则是利用流体独特的渗透和溶解性去除污垢,且两者的清洗设备昂贵,耗能高,用于其他场合会增加再制造成本。各种清洗技术在进行清洗作业时有各自的局限性,需进一步改进。

针对现有油漆清洗技术存在的问题,对于清洗技术的未来发展和技术改进可以从绿色化、复合化和智能化方面来考虑:

1)绿色化。对各种清洗技术的参数进行优化改进,在保证清洗质量和效率的前提下,使各清洗技术在高效清洗污垢过程中,能源消耗最小,对环境污染最小,甚至不污染环境。例如在熔盐清洗时,通过对熔盐配方中成分的改进优化,使用绿色无污染的熔盐成分,减小污染性物质的产生,甚至不产生污染物。对清洗过程中不可避免产生的废气、废渣等物质,按照国家相关规定对其进行无害化处理,降低对环境的污染。在清洗完成后,可对部分可回收物质进行回收处理,达到节约资源的目的,如湿喷丸清洗后的磨料颗粒,经过过滤、筛选、干燥等工序,实现磨料的循环利用,降低经济成本。

2)复合化。分析各清洗技术的优缺点,考虑两种及以上清洗技术复合的可能性,使复合后的清洗技术能够最大程度地发挥各种清洗技术的优势,或者能够规避某一清洗技术的劣势,从不同的角度达到优化清洗环境、提高清洗效果的目的。如将熔盐清洗和超声清洗技术进行复合,利用超声振子产生的高频震荡波,使熔盐在清洗场内流动,提高反应离子的交换速率,从而提高清洗速率。超临界CO2与湿喷丸清洗技术进行复合[9],通过超临界CO2的预处理,使污垢表面疏松而更容易去除,从而较小的湿喷丸清洗压力就可实现对污垢的清洗,提高效率的同时,避免了高压对基体的损伤。分析清洗介质的成分,基于该技术清洗时的优缺点,开发新型清洗技术,如超临界CO2的清洗强度偏低,在保证相似清洗机理的条件下,向超临界CO2中增加某些成分,起到类似于活化剂、催化剂的作用,提高超临界CO2反应速率,从而提高清洗效率。

3)智能化。搭建多自由度、高自动化的智能清洗平台,实现自动化清洗过程,减少人为因素对清洗效果的影响,同时也能降低有害物质对人的健康和安全造成的威胁,并可对整个清洗过程实时监控,获得全面的清洗数据。通过大数据和人工智能系统,实现清洗参数的自动调整,达到最优清洗效果。