水力压裂技术在二次动压巷道卸压中的应用

2021-04-06翁海龙

翁海龙

(神东煤炭集团保德煤矿,山西 忻州 036600)

0 引言

神东煤炭集团保德煤矿位处东关、桥头镇,国家能源投资集团有限责任公司独资经营,属中央企业,井田面积为 55.9 km2,保有储量9.4亿t,属气煤、弱粘煤,高瓦斯矿井,地质为单斜构造,水文地质中等,易自燃煤层。建有配套选煤厂、神朔铁路运煤专线,韩府公路穿境而过,被评为现代化矿井、安全生产一级标准化矿井。煤矿二次动压影响巷道,与回采工作面相邻布置。为最大限度回采煤炭资源,煤柱经验实现较小化留设,伴随巷道围岩的强度也较小,稳定性较差。受相邻工作面侧向支承压力,二次动压影响巷道的变形具有变形速度快、变形量大、变形形式复杂、变形无法稳定等特点[1-3],特别是在81307工作面二次动压超前支护段,巷道断面往往无法满足行人、通车及通风等要求,大部分煤矿的二次动压巷道均存在不同程度的动压现象。

1 回采工作面基本情况

1.1 顶板岩性

81307综放工作面位于三(上)盘区,北临盘区主辅运大巷,南临井田边界,东临81306综放面采空区,西临接续81308综放面。煤层及顶板裂隙较发育,在煤层起伏变化处发育强烈,造成顶板破碎冒落,且部分段发育有古河流冲刷带,老顶为粗粒砂岩、钙质胶结,胶结程度差,抗压强度低,具体见表1。

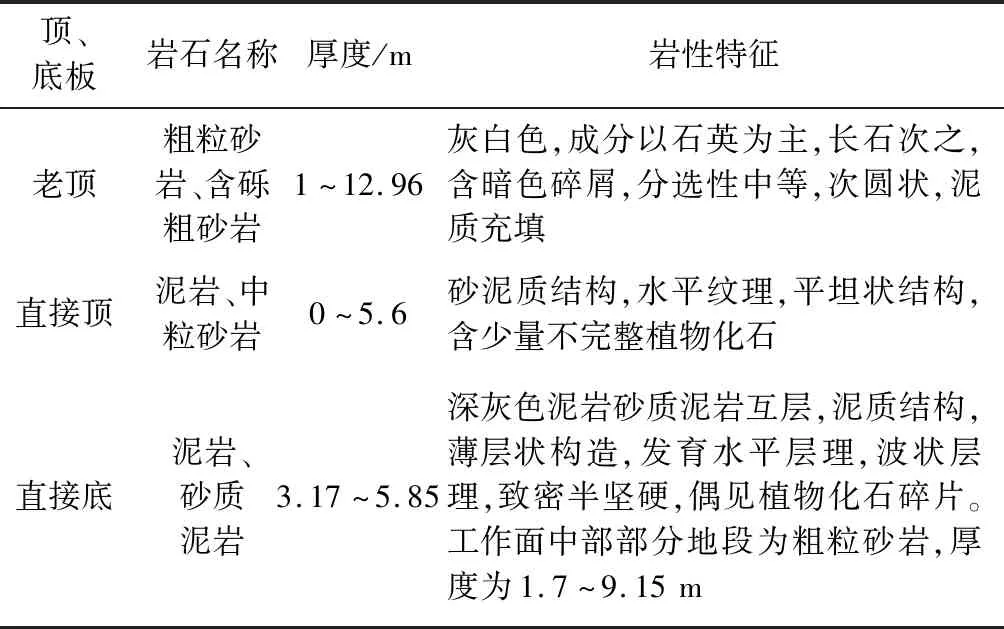

表1 顶板岩性特征Table 1 Lithologic characteristics of roof

1.2 支护情况

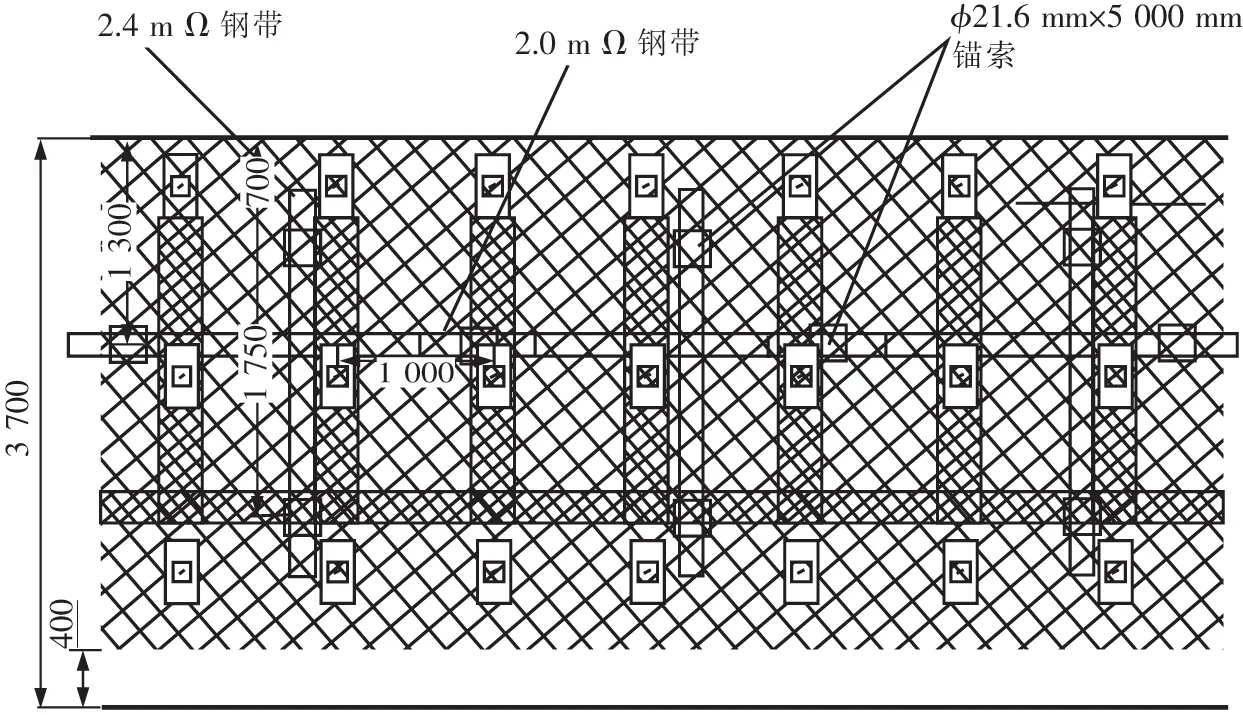

81308一号回风顺槽断面净宽5 000 mm,净高3 650 mm。顶板支护采用“左旋无纵筋螺纹钢锚杆+钢筋骨架网+锚索”联合支护,顶锚杆间排距为1 250 mm×1 000 mm,每米4套,锚索间排距为2 400 mm×2 000 mm,2 m一排,每排2套。正帮支护采用“玻璃钢锚杆+木托板+高强度塑料网”,每米支护3套φ20 mm×2 100 mm玻璃钢锚杆,后沿顺槽方向补强2排圆钢帮锚杆,规格为φ18 mm×2 100 mm,锚索间排距为2 000 mm×1 000 mm。副帮支护采用“钢筋锚杆+木托板+铅丝网”对有采空区侧的副帮,进行二次补强支护,采用沿顺槽方向补强3排帮锚索,“十字搭接”并压Ω型钢带,锚索规格为φ21.6 mm×5 000 mm,如图1所示。

图1 81308一号回风顺槽副帮补强支护示意Fig.1 Schematic diagram of 81308 roadway reinforcement support

2 水力压裂技术在动压巷道卸压的应用

2.1 动压巷道存在的安全隐患

随着第2个工作面的开采,巷道受第1个工作面和第2个工作面(本巷道所圈回采面)支承压力叠加影响,巷道变形剧烈,仅依靠支护难以维护和确保安全使用。81307综放面回采过程中,导致81308一号回风顺槽在水平应力与垂直应力相差较大的构造应力区,高支承压力集中区等附近,巷道围岩双向应力的比值随着采动影响而发生改变,导致本面服务巷道以及相邻备用工作面巷道易产生巷道严重变形甚至大冒顶,修复难度大、成本高,对巷道安全使用极为不利[4-6]。

2.2 动压巷道变形分析

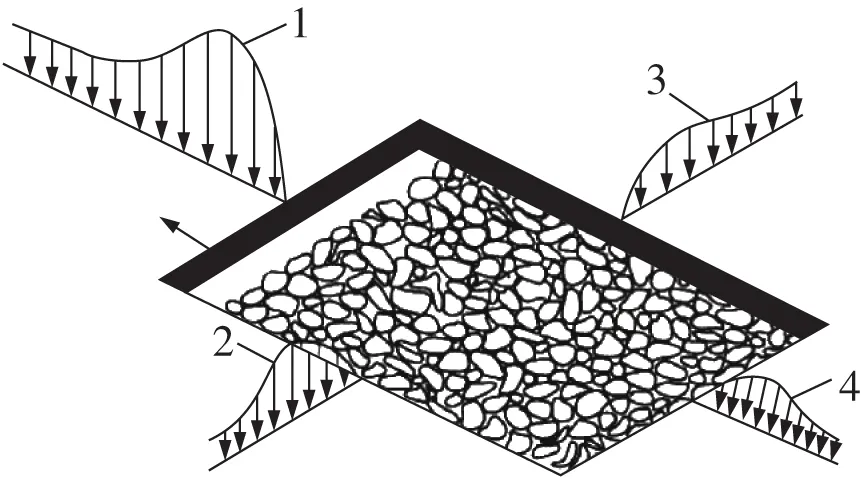

二次动压巷道81308一号回风顺槽25~32联巷,在受相邻81307综放面回采过程中变形严重,巷道动压显现剧烈。主要表现为动压显现明显,顶板掉渣;巷道底鼓严重,底鼓量约为0.5~1.0 m,造成人员通行困难,严重影响正常使用;副帮帮鼓约为0.6 m,多根帮锚索崩落,正帮帮鼓约为1.3 m,玻璃钢锚杆崩落严重。两帮局部段片帮严重、网片破损。动压巷道81308一号回风顺槽矿压显现强烈的根本原因是巷道围岩赋存较高的应力,主要是因为相邻81307工作面回采后,采空区上方岩层重量向周围支承区转移,在该工作面采空区四周形成支承压力带。受支承压力影响,二次采动81308一二号回风顺槽围岩应力随工作面推进位置超前段巷道压力也逐渐增高,如图2所示。

1-超前支承压力;2、3-侧向支承压力;4-工作面后方残余支承压力图2 采空区周围应力重分布Fig.2 Stress distribution around goaf

2.3 动压巷道卸压实施方案

2.3.1 动压巷道卸压钻孔布置

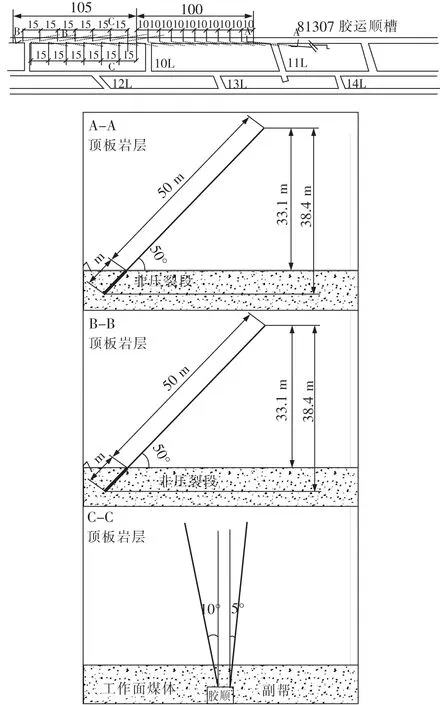

钻孔布置:81307工作面胶运顺槽(对应81308一号回风顺槽13~14联巷段)水力压裂卸压钻孔布置及参数如图3所示。压裂过程中,根据钻孔压裂情况调整压裂参数(钻孔间距、压裂次数、压裂时间、钻孔角度等)要求,采用后退式方向实施。

图3 水力压裂钻孔布置示意Fig.3 Layout of hydraulic fracturing boreholes

钻孔数量(进尺、参数)及施工顺序:①钻孔进尺总计1 200 m。一种为A孔,孔与孔间隔10 m,巷道单侧施工,另一种为A+B孔,孔与孔间隔15 m,巷道两侧布置;②先压裂钻孔正帮A钻孔,钻孔长度50 m,倾角50°;后压裂钻孔副帮B钻孔,钻孔长度50 m,倾角50°。钻孔施工采用ZDY1200S钻机及配套钻机平台,钻头直径56 mm,钻杆直径42 mm。

2.3.2 压裂施工

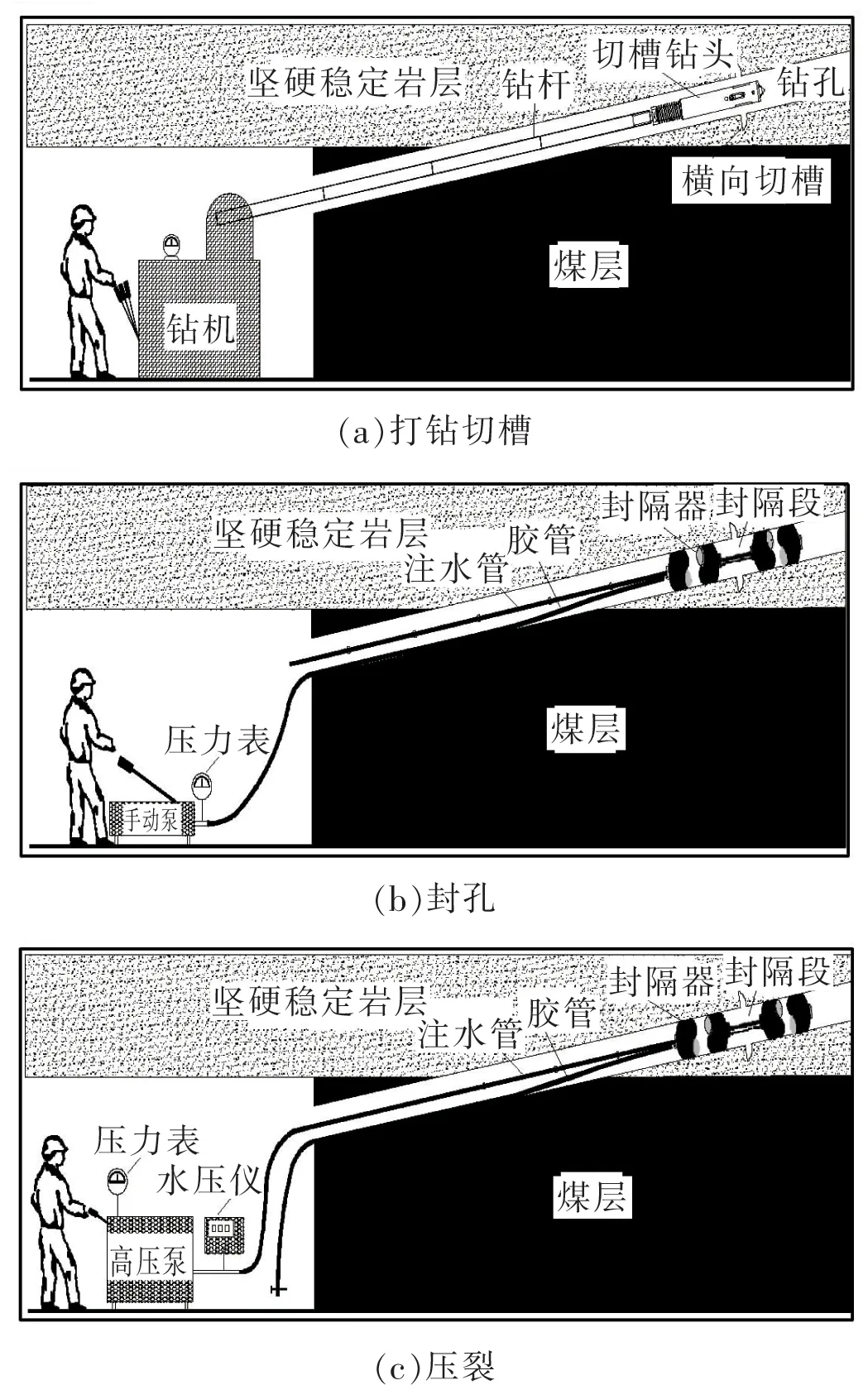

81307胶运顺槽(对应81308一号回风顺槽13~14联巷段)水力压裂顺槽卸压如图4(a)、(b)、(c)所示。采用横向切槽的特殊钻头,预制横向切槽,如图4(a)所示,保德煤矿顶板岩层不属于坚硬岩石,无需实施开槽作业。利用手动泵为封隔器加压使胶筒膨胀,达到封孔目的,封孔压力12~16 MPa。试压时加压到2~5 MPa检查密封情况,如图4(b)所示。连接高压泵实施压裂,如图4(c)所示。

图4 水力压裂施工示意Fig.4 Hydraulic fracturing construction technology

3 施工效果分析

3.1 卸压原理

通过在相邻工作面的81307胶运顺槽(对应81308一号回风顺槽13~14联巷段)实施煤岩体水力压裂弱化技术,减小回采81307综放面侧向(81308工作面方向侧)悬臂梁的长度、厚度。削弱、转移81307胶运顺槽与81308一号回风顺槽之间煤柱上覆的高应力,使81308一号回风顺槽一次采动影响降低,处于低应力区域,从根本上改变巷道围岩的应力状态,降低维护难度[7-9]。

3.2 监测方法

可采用物探的监测方法,比如瞬变电磁、地质雷达等方法,但是相对成本较高。采用简单观测方法,比如在压裂孔周围布置观测孔,压裂过程中如果观测孔有水冒出,可大致确定压裂影响的范围[10-12]。或者通过窥视仪观测压裂后裂纹产生情况。可进行全面、系统的矿压监测,包括顶板位移与离层、巷道围岩位移、支护体受力,通过处理与分析矿压监测数据,评价水力压裂控制顶板的效果。

3.3 压裂现场观察

3.3.1 压裂初期

钻孔开始压裂期间,高压水压力急剧增高到一定值后,随着孔壁岩石的开裂或原生裂隙的进一步张开,压力在某一范围内小幅波动或突然有不同程度的下降,继而进入保压阶段,裂缝随着时间不断的扩展。有些压裂在裂缝扩展过程中,压力存在小幅度的波动,裂缝基本以恒定压力向前扩展,说明顶板岩层原生裂隙不发育,岩层较为稳定,裂缝可以实现大范围扩展;有些压裂在裂缝扩展过程中,压力稳定上升或下降,可能是由于岩层的不均匀性或岩层的渗透率不同导致的;还有一些压裂在裂缝扩展过程中,压力波动较为剧烈,可能是由于裂缝扩展过程中遇到了原声裂隙或结构面导致的。

3.3.2 压裂过程

水压分布区间为10~22 MPa,当现场顶板钻孔在压裂过程中,当水压升至10 MPa左右时,钻孔附近锚索开始淋水,扩散半径约为15~20 m,从孔底到孔口压裂过程中。压裂在30 min左右时,均有淋水,说明顶板岩体强度不大,且存在大量的原生裂隙或采动裂隙,当在水的压力下,大量裂隙扩展、贯通,形成弱化带。水压的大小取决于原岩应力的大小和方向、岩体的渗透性、压裂位置、原生裂隙的发育情况等。钻孔深部受采动影响较小,围岩应力(地应力)未释放,围岩整体性较好,导致出现较高的水压。反之,在距离钻孔孔口位置,水压较小。

3.3.3 压裂效果

从81308一号回风顺槽13~15联巷处布置固定的围岩变形测试点对比,测点间距为20 m,1#~11#共11个测点,测点为巷道宽度和巷道高度。当工作面推采过该施工压裂位置末端13联巷300 m后,从记录观测数据分析来看,压裂后巷道底鼓及变形量得到了有效控制,且现场巷道变形较小,基本不需要进行巷道修复,简单维护即可确保行车畅通、正常使用。

4 结语

通过对81307工作面胶运顺槽(对应81308一号回风顺槽13~14联巷段)周围岩体实施单孔多次压裂技术工艺,可在顶板中产生多条裂缝并使大量裂隙贯通。随着水力裂缝的大范围扩展,通过裂缝扩展吸能,可大幅减小顶板岩层赋存的高应力,从而释放岩层中储存的弹性能,可以削弱顶板岩层的强度,破坏顶板岩层的整体性,使采空区顶板能够分层分次及时垮落,消除了隅角悬顶,达到弱化顶板岩层、减小基本顶悬顶长度。避免能量突然释放引起围岩剧烈变形,压裂范围内顶板的岩爆声大幅降低,有效缓解81308一号回风顺槽剧烈变形,降低巷道修复工程量,确保二次动压巷道安全使用。实践证明,81307胶带顺槽(对应81308一号回风顺槽13~14联巷段)水力压裂预卸压技术有效解决了81308一号回风顺槽二次动压巷道在相邻81307工作面采动后的留巷难题,同时节约了巷道维护工程量,确保二次动压巷道81308一号回风顺槽回采安全,取得了较好的经济效益和安全成果,为安全回采提供了新技术,具有借鉴、推广的价值。