下保护层开采上覆煤岩体卸压效果及保护范围研究

2021-04-06张佳佳

张佳佳

(晋煤集团晋圣亿欣煤业有限公司,山西 晋城 048200)

0 引言

瓦斯动力灾害威胁矿井安全,突出危险区域瓦斯治理工作严重制约采掘生产。实践证明:开采保护层是一种经济、有效的区域瓦斯治理方式[1-2]。在我国淮南、阳泉、平顶山等矿区,保护层开采得到了成功应用[3-5]。晋城矿区属于高瓦斯矿区,瓦斯灾害严重。随着近年来高强度开采,3号煤层低瓦斯区域资源逐渐枯竭,开采向高瓦斯甚至突出区域转移,瓦斯治理工作十分严峻。目前常见治理方法为在地面钻井抽采配合井下预抽煤层瓦斯技术。然而,采区准备时间较长,采掘接替紧张。由于历史原因,晋城地区鲜有采用保护层开采技术治理煤层瓦斯。开展下保护层开采试验,提出采用9号煤层作为保护层治理3号煤层瓦斯。开采下保护层工作面后,瓦斯运动转移规律等其他内部和外部也发生变化。所以,综合晋城矿区开采条件,进行该情况岩体卸压力学效应及保护范围研究,为此项技术应用于晋城矿区作参考。

1 工程背景

晋城矿区3号煤层平均厚度为6 m,开采强度大,煤层瓦斯含量为10~38 m3/t,属于高瓦斯煤层。矿区内含煤地层共有2组,分别为二叠系山西组以及石炭系太原组,共含煤7~11层,煤层总厚13.5 m,其中主采煤层为二叠系下统山西组的3号煤层和石炭系上统太原组的9号煤层和15号煤层。在3号煤层下方约50 m的9号煤层,是低瓦斯煤层,有下保护层开采的自然条件。选择晋城矿区某矿9号煤层94302工作面为保护层工作面,进行下保护层试验。94302工作面是低瓦斯工作面,其工作面走向长度490 m,倾向长度150 m,平均采厚1.5 m,倾角约3°。9号煤层直接顶是粉砂岩,平均厚度为3.9 m。基本顶是细砂岩,平均厚度5.3 m。

2 保护层开采消突效果考察

2.1 诱发煤与瓦斯突出因素分析

煤与瓦斯突出产生于地应力和瓦斯压力的共同作用。其具体表现为一种异常动力现象,即破坏的煤岩体和瓦斯突然向采掘空间异常抛出[6]。煤与瓦斯突出发生的条件,可由下式表述

W+λ=A

(1)

式中,W为煤体弹性应变能;λ为瓦斯膨胀能;A为煤破碎到粉煤时的能量。

(2)

式中,σ1,σ2,σ3为主应力,MPa;μ为泊松比;E为煤体弹性模量,MPa。

(3)

式中,V为气体瓦斯量,m3/t;R为气体常数,R=8.29 J/mol·K;T为煤-瓦斯体系的绝对温度;θ为绝热系数,对于瓦斯θ=1.3;P1,P2为初始和最终的瓦斯压力,MPa。

由式(3)可以得出地应力、瓦斯压力以及煤岩体力学性质是诱发煤与瓦斯突出的重要因素。要想消除或降低煤体突出危险性,应从这三个方面的因素入手。

2.2 保护层开采消突效果评价指标

裂隙导通和煤层渗透性的改变、对被保护层煤体卸压作用,最能体现保护层的消突效果。保护层开采消突效果评价指标[7]:①煤体力学性质及瓦斯参数;②应力水平;③煤层开采过程中动力显现特性。

2.3 保护层保护范围确定

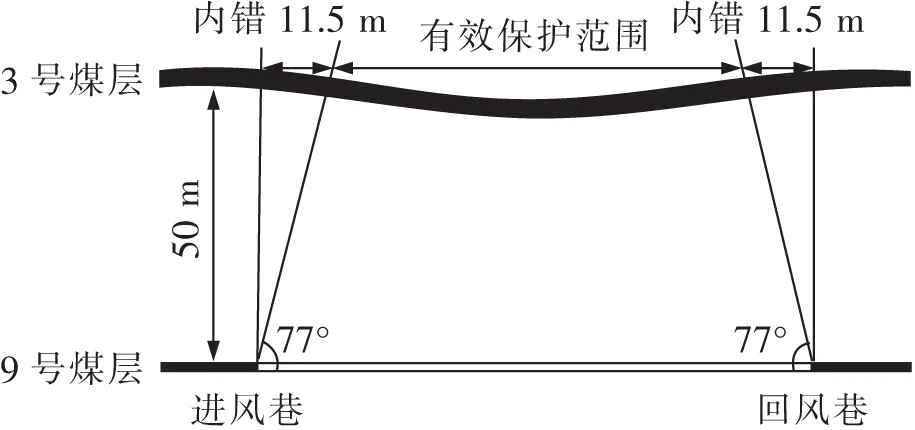

依据规定[10-11],可知保护层消突保护有效范围。根据现场情况,得到9号煤层倾角为3°,回风巷、进风巷侧防突卸压角为77°,据此,在保护工作面两巷道内错11.5 m作为防突有效区域,如图1所示。该有效保护范围根据经验推断,不能普遍适用于煤矿开采,需采取更先进的手段进一步判断。

图1 9号煤层开采后3号煤层保护范围Fig.1 Protection scope of 3# coal seam after mining of 9# coal seam

3 保护层开采卸压效果数值模拟

3.1 数值模型的建立

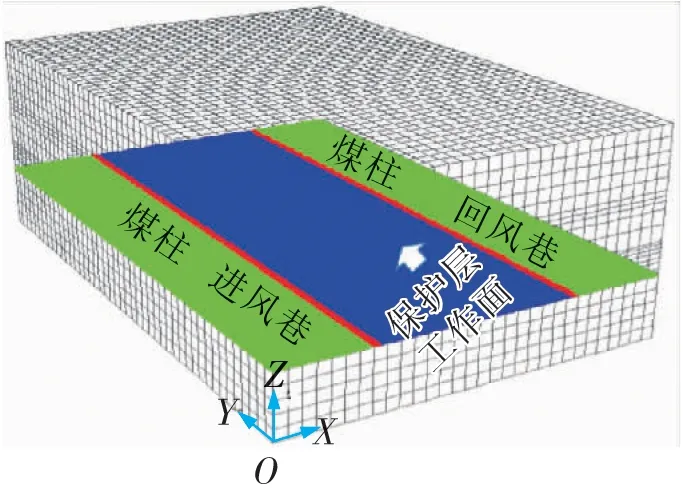

根据现场实际情况,采用FLAC3D进行仿真模拟,模型尺寸为450 m×300 m×166.7 m。模型单元数为35 100,节点数为42 474。数值模型网格划分情况,如图2所示。

图2 三维数值模型Fig.2 Three dimensional numerical model

模型边界条件:模型上部边界为自由边界,底部和左右边界均固定,施加上覆岩层重力。考虑到边界效应,在采场四周各留煤柱75 m用来消除边界效应。采用M-C强度准则作为煤岩体屈服破坏判据,对煤岩物理力学参数进行测定,得到数值计算中煤岩力学参数,见表1。

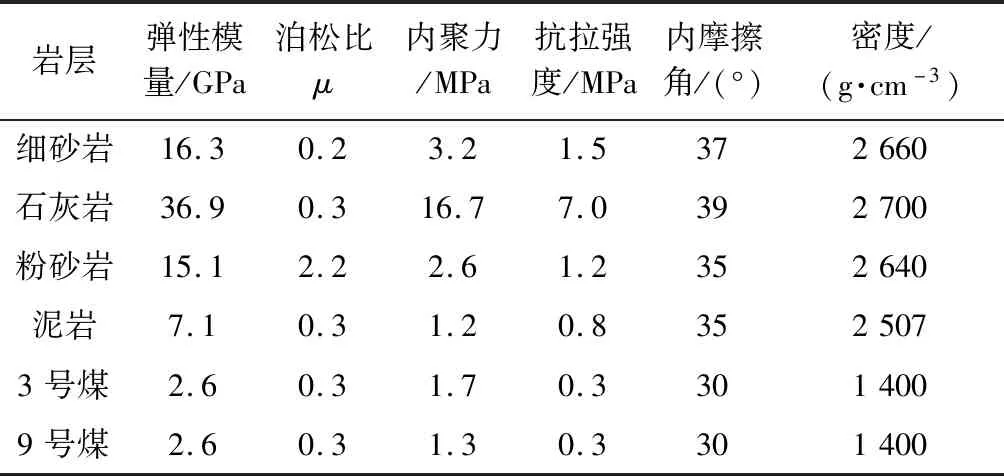

表1 煤岩的物理力学参数Table 1 Physical and mechanical parameters of coal and rock

数值模拟监测方案:每开挖10 m,对岩体进行一次平衡计算,共30次计300 m,开挖要满足充分采动条件。保护层工作面开挖过程中,充分布置监测线,实时监测上覆岩层及被保护层应力和应变等各项指标。

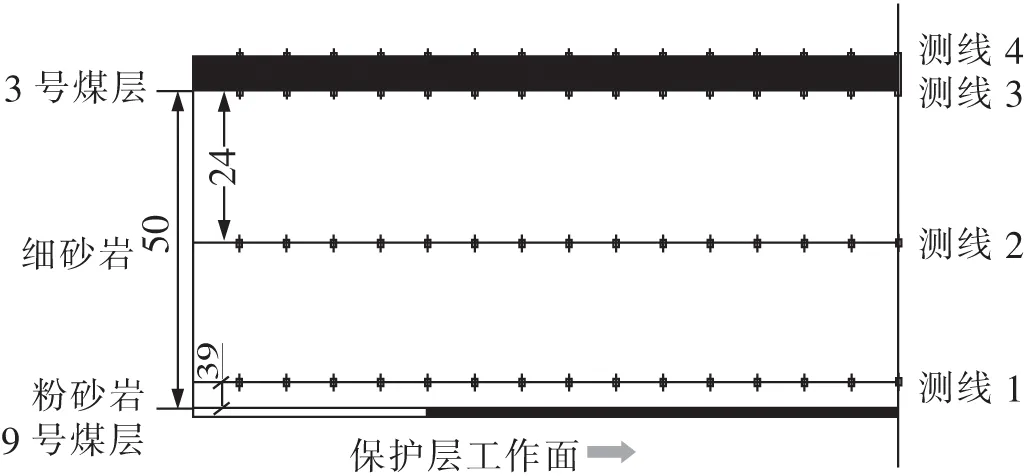

具体监测位置:煤层上方粉砂岩(直接顶),细砂岩(层间关键层)和3号煤层顶板、底板。共4条测线,监测方案如图3所示。

图3 数值模拟监测方案Fig.3 Numerical simulation monitoring scheme

3.2 模拟结果分析

3.2.1 上覆煤岩体卸压效应

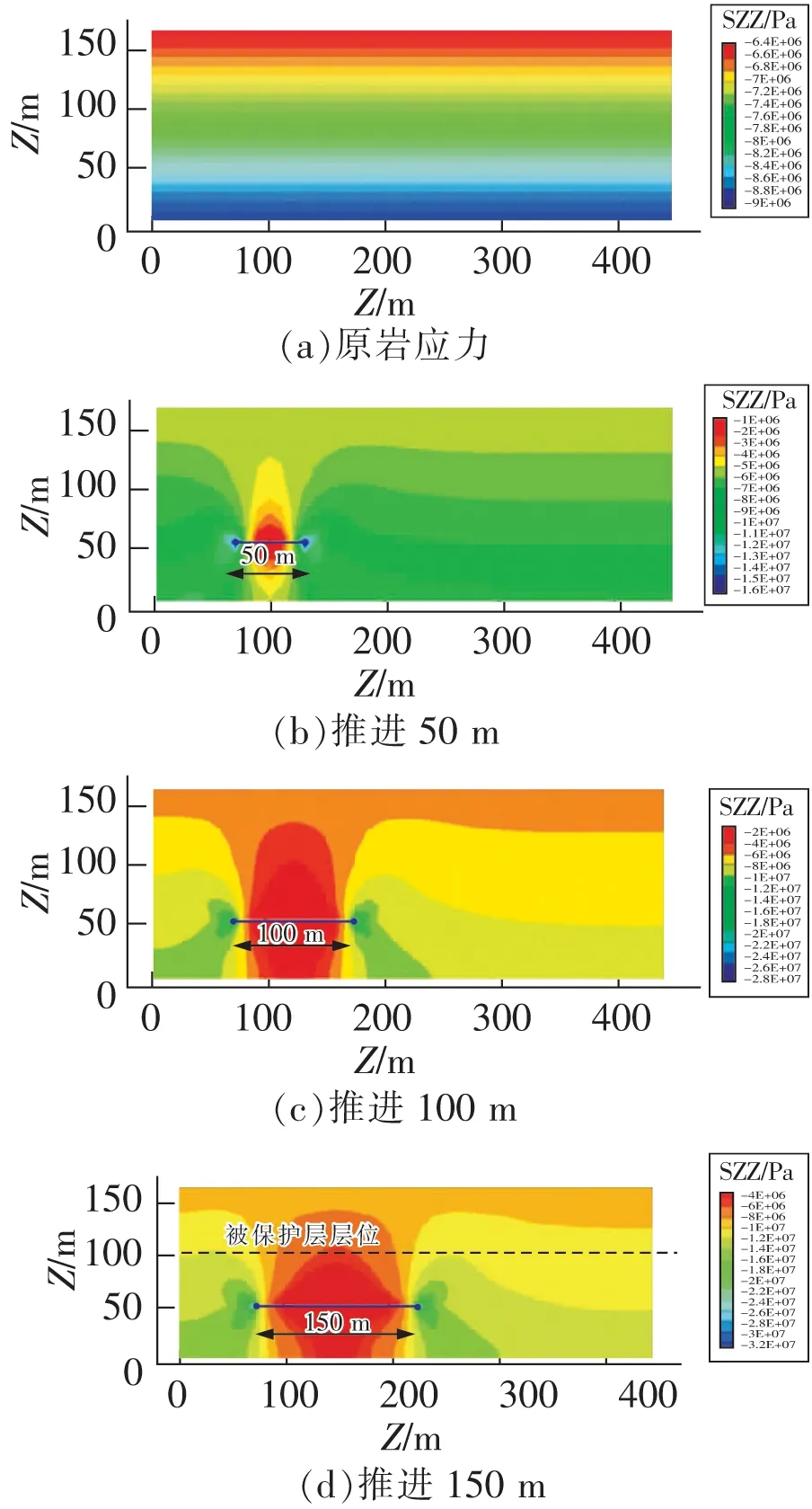

下保护层工作面开采后,原岩应力重新分布,且不断发生动态调整。推进过程中,上覆岩层应力云图如图4所示。

由图4(a)知:垂直应力和埋深正相关,埋深增加正应力也增加,应力范围为6.4~9.0 MPa。从图4(b)~图4(d)看出,随着推进距离增加,上覆岩层卸压区范围逐渐扩大。开挖到100 m时会对被保护层造成影响,上覆煤岩体卸压效应明显。为进一步分析上覆煤岩体受保护层采动影响,沿工作面推进方向监测不同层位岩层应力变化。监测岩层应力曲线,如图5所示。

图4 工作面开采过程中覆岩应力云图Fig.4 Cloud diagram of overburden stress in mining face

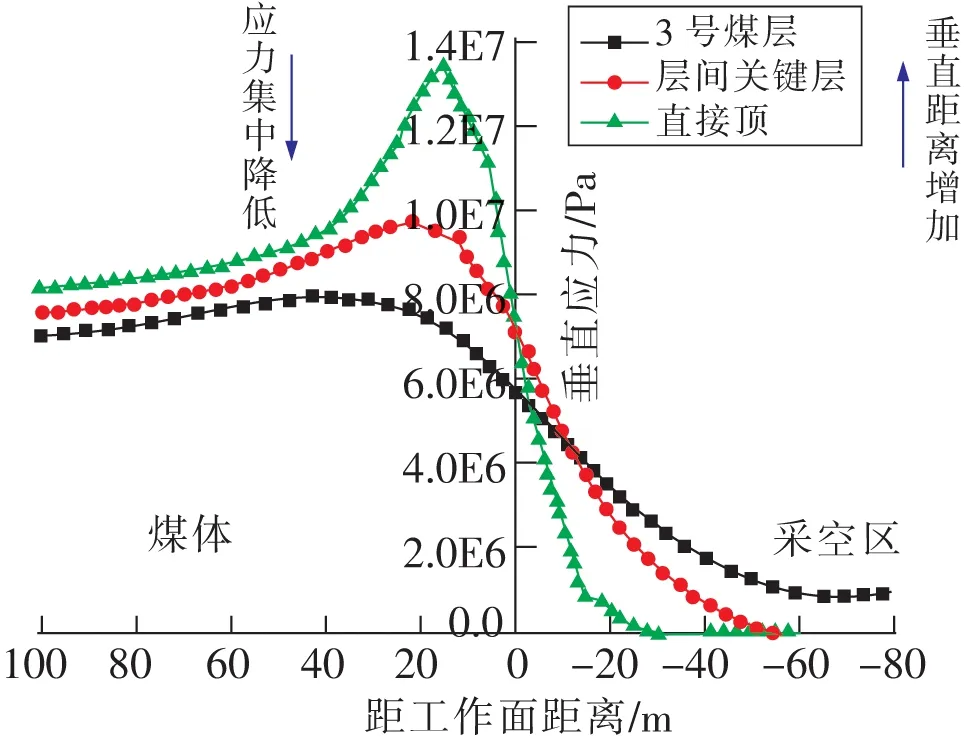

由图5可以看出:煤层直接顶(煤层上方粉砂岩)原岩应力为8.5 MPa,在工作面前方12 m处达到峰值,峰值应力为14 MPa,应力集中系数为1.6,作为工作面开挖推进后,应力剧烈下降至0。此层为冒落带,已发生拉应力破坏,不能起到支承作用。煤层上方细砂岩原岩应力为7.1 MPa,工作面前方22 m处应力升高为9.6 MPa,应力集中系数约为1.35,工作面推过后降低为1.2 MPa。3号煤层原岩应力为6.5 MPa,靠近工作面开始增大,从工作面网球35 m处,应力升高到7.9 MPa,应力集中系数为1.1左右,工作面开挖推进过后应力降低为1 MPa左右。得出结论是受采动影响随着上覆岩层距煤层垂直距离增加而减小,但超前影响范围变大。

图5 上覆不同层位岩层应力分布Fig.5 Stress distribution of overlying strata in different layers

3.2.2 被保护层应力演化及膨胀变形规律

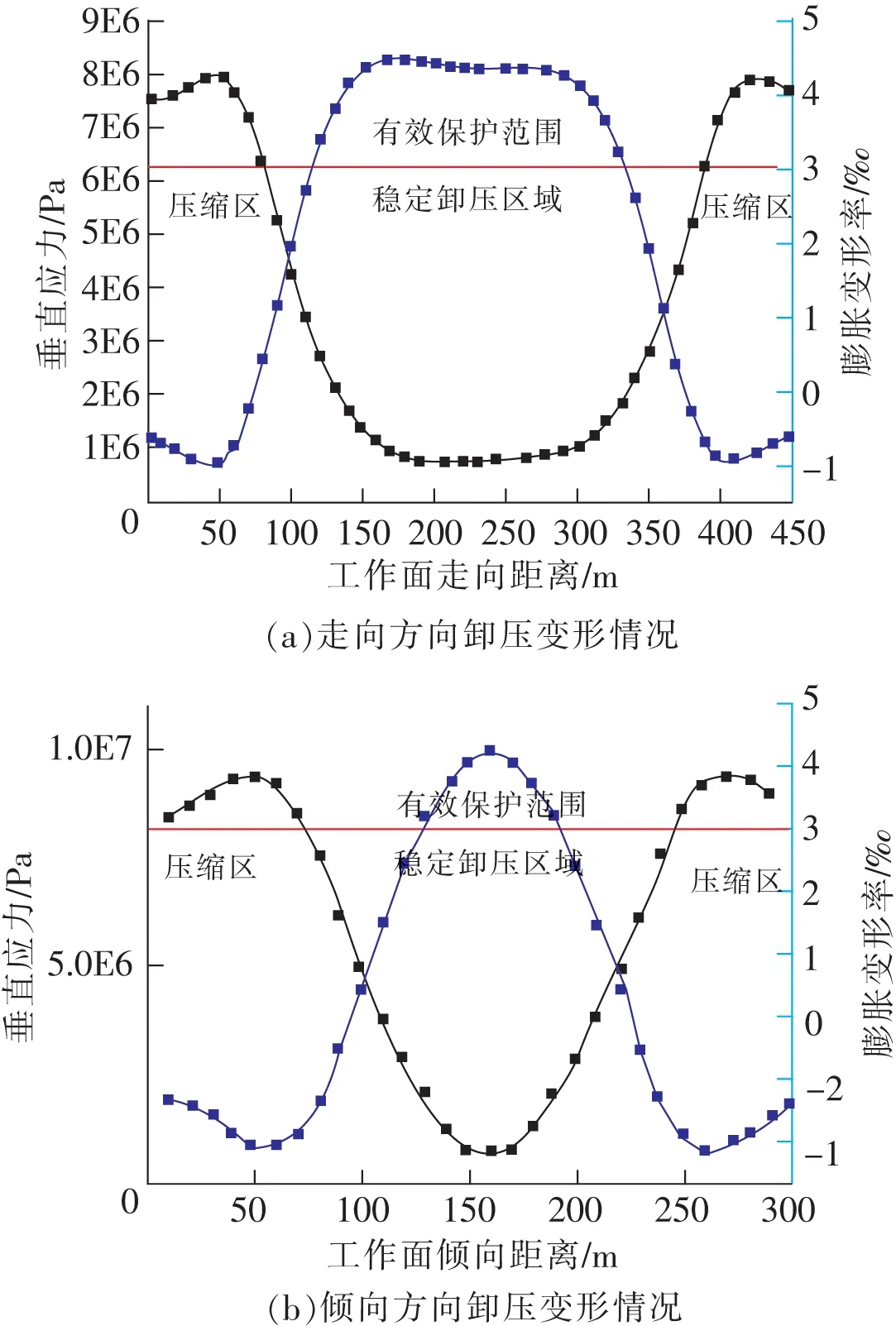

工作面走向距离对被保护层应力演化及膨胀变形的影响,如图6、7所示。

由图6看出:工作面开挖推进50 m时,几乎没有被保护层膨胀变形,所以开采对被保护层没有影响。开挖推进至100 m时,膨胀变形开始显著呈“V”字型分布,最大值为15 mm。再进一步开挖推进,膨胀变形开始呈“U”型分布。在工作面开挖推进至300 m时,膨胀变形转为呈“W”型分布,膨胀变形在采空区中部趋于稳定,在开切眼和停采线区域最大。离层裂隙在区域内发育。

图6 被保护层膨胀变形量Fig.6 Expansion deformation of protected layer

由图7看出:被保护层煤体膨胀变形量在应力降低区相对较大。被保护层煤体在应力集中区出现压缩变形。被保护层膨胀变形率在采空区中部为4‰左右,采空区中部为稳定卸压区域。临界指标反映了保护层开采后的有效范围,当膨胀变形率达到3‰视为达到临界指标。得出被保护层倾向卸压角为63°,走向卸压角为60°。

图7 被保护层煤体卸压变形规律Fig.7 Pressure relief deformation law of protected coal seam

4 被保护层卸压效果现场考察

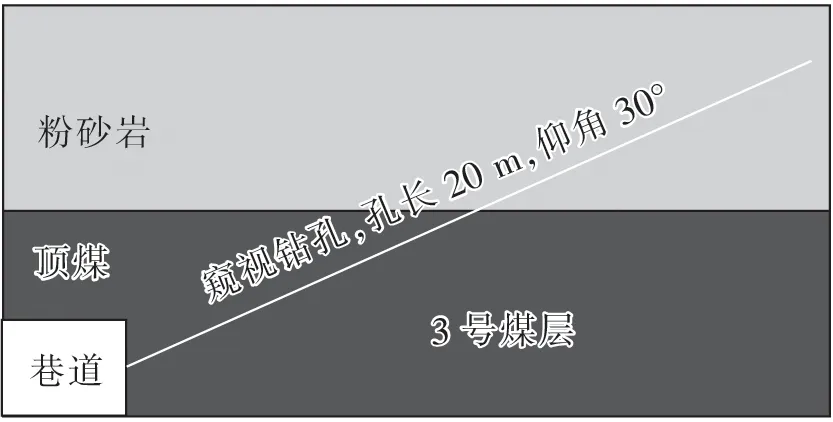

在被保护层巷道巷帮向顶板施工钻孔,通过采动前后钻孔电视图像对比观测9号煤层回采对3号煤层顶板结构的影响。钻孔示意图如图8所示。

图8 钻孔示意Fig.8 Drilling diagram

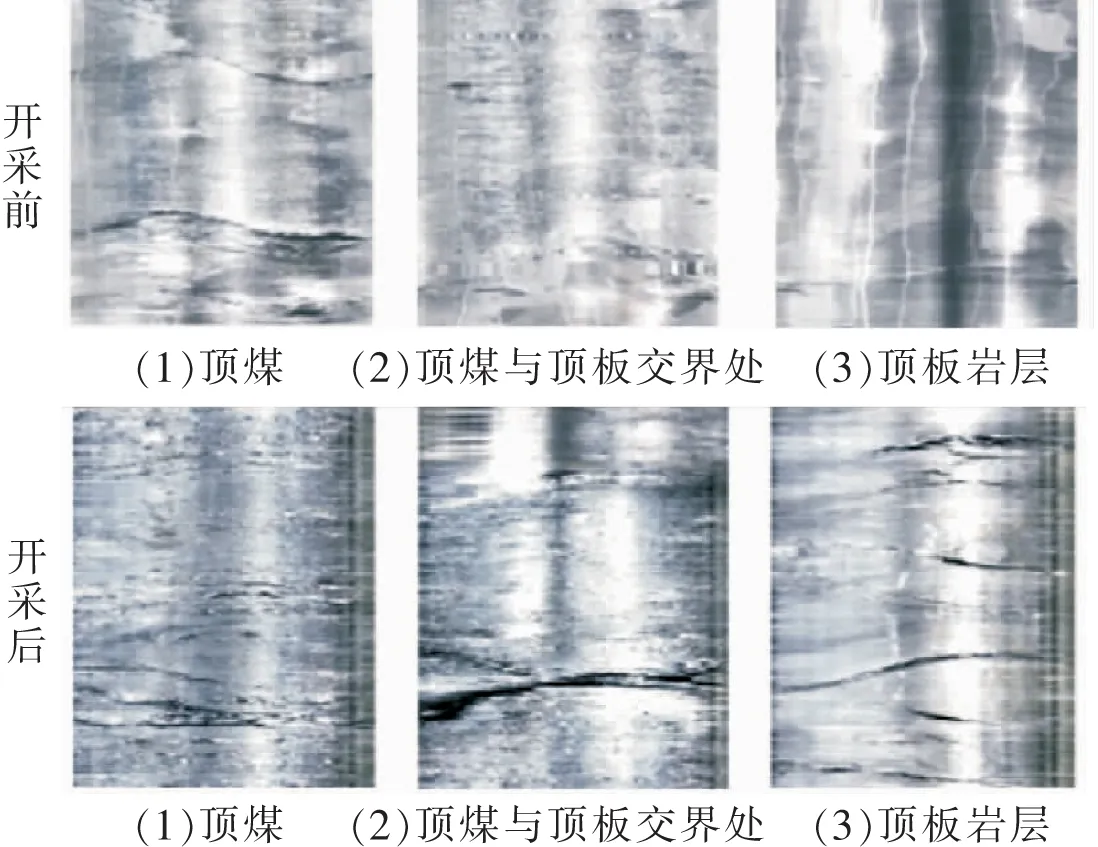

钻孔施工完毕后用清水对钻孔进行冲洗,然后用钻孔电视对钻孔进行窥视。保护层采前与采后3号煤体图像,如图9所示。由开采前图像可看出:保护层开采前,3号煤层顶煤存在宽度较小的裂隙,可能是受观测巷道影响形成的。顶煤与顶板岩层之间没有明显裂隙,顶板岩层相对完整,裂隙不发育。从开采后图像可以看出,顶煤与顶板岩层中的裂隙数量明显增多。在顶煤与顶板岩层交接处有明显的裂缝出现,其原因为工作面开采后,上覆岩层的移动变形和下部煤层的沉降不一致,所以煤岩层之间出现离层。因为下部煤层较软,沉降速度比上部岩层大。因此9号煤层开采后会对被保护层煤体造成损伤,而出现的裂缝对瓦斯的吸收有积极作用。

图9 保护层开采前后钻孔图像Fig.9 Borehole image before and after mining of protective layer

5 结论

(1)根据数值模拟结果得出,工作面开采后,上覆煤岩体采动应力在不同区域表现不同,卸压程度随着岩层距煤层距离的增加而逐渐减小,超前影响范围随着岩层距煤层距离的增加而变大。

(2)保护层开采后,被保护层膨胀变形率在采空区中部为4‰左右,被保护层倾向卸压角为63°,走向卸压角为60°。

(3)保护层开采前后,被保护层煤体出现了离层裂隙。而这种裂隙对降低瓦斯含量、瓦斯压力均有积极作用。