重庆高硫铝土矿反浮选脱硫试验研究

2021-04-06张建强张站云刘中原

姚 杰,张建强,张站云,刘中原

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.国家铝冶炼工程技术研究中心 河南 郑州 450041)

根据中华人民共和国自然资源部发布的矿产资源报告统计数据,2019年底我国查明铝土矿资源储量有54.5亿t[1-2]。在查明的储量中,有部分硫含量超过0.7%的高硫铝土矿,该部分铝土矿不能直接被用于氧化铝生产,需进行脱硫处理。因为在氧化铝生产过程中,硫元素不仅会腐蚀设备,而且还会影响氧化铝的产品质量,所以,研究经济合理的脱硫方法对铝工业的发展进步具有很重要的现实意义[3]。

1 含硫矿物在拜耳法生产中的危害

铝土矿中的硫主要以黄铁矿的形式存在,主要有三种,二价硫、硫酸盐和单质硫,不同地区硫的赋存形态不同。铝土矿中的硫元素不仅会造成氧化钠的损失,而且会对设备造成腐蚀,使溶液中的铁含量增加[4],影响氧化铝产品质量。同时,硫酸盐在母液中的浓度达到饱和后会结晶析出,导致设备表面结垢,传热系数降低[5],溶出效率降低。硫酸盐含量的增加会增加系统的排盐量,进而增加能耗,增加生产成本。

2 原矿性质研究

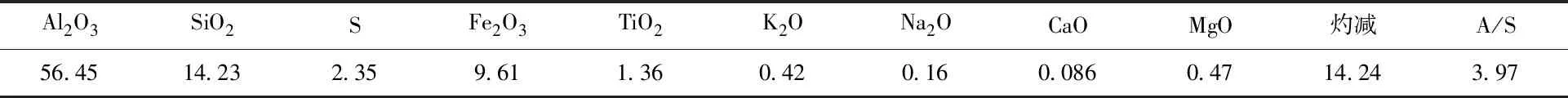

本次试验矿样取自重庆某地高硫铝土矿,矿物的主要化学成分分析和物相分析分别如表1、表2所示。由表1、表2可知,矿石中Al2O3含量56.45%,SiO2含量14.23%,S含量2.35%,铝硅比3.97。因此,该矿石是典型的高硫铝土矿。矿石中主要铝矿物为一水硬铝石和一水软铝石;铝硅酸盐矿物类型复杂,主要有:绿泥石、高岭石、伊利石,铁矿物主要为黄铁矿和菱铁矿;钛矿物主要为锐钛矿和金红石。硫矿物主要以黄铁矿的形式存在。

表1 矿石主要化学成分 %

表2 矿石物相 %

3 试验研究

根据矿石分析结果,该矿石属于一水硬铝石型高硫铝土矿,通过磨矿细度、抑制剂用量、活化剂用量、捕收剂用量等条件试验,采用反浮选脱硫工艺方法,研究矿石中铝矿物与含硫矿物的分离效果。

3.1 试验方法

本试验采用“一次粗选一次精选一次扫选”的反浮选脱硫法进行试验,试验流程如图1所示。试验选用XFD-1.5型浮选机,浮选槽容积为1.5 L,矿浆浓度为27%,矿浆pH=9。矿浆预搅拌时间4 min,各药剂加入后搅拌2 min,经充分搅拌和充气,含硫矿物通过泡沫浮出。本文采用碳酸钠作为调整剂,调整矿浆pH值=9,SNS作为抑制剂,硫酸铜作为活化剂,ZBD作为捕收剂,ZYQ作为起泡剂。

图1 高硫铝土矿浮选脱硫试验工艺流程

3.2 磨矿细度试验

矿物中的铝矿物和脉石矿物是紧密连生在一起的,通过磨矿将铝矿物和脉石实现分离,磨矿细度较粗,不利于矿物的解离;磨矿细度较细,容易造成过磨现象,微细粒增多,也不利于浮选进行。磨矿细度的最佳值主要取决于矿石性质,目的矿物嵌布粒度较粗时,低磨矿细度就能实现矿物的单体解离,目的矿物嵌布粒度较细时,需要高磨矿细度才能实现矿物的单体解离[6]。

磨矿细度试验条件中,磨矿细度分别为55%、65%、75%、80%。在矿浆pH值为9、抑制剂用量1000 g/t、活化剂用量50 g/t、捕收剂用量400 g/t、起泡剂用量130 g/t条件下进行试验,试验结果如图2。

图2 磨矿细度(-0.074 mm)对浮选指标的影响

从图2看出,铝精矿中硫含量随着磨矿细度的增加而降低,说明矿石在细磨的情况下黄铁矿与铝矿物解离更充分,有利于黄铁矿的分选。当磨矿细度为75%~80%时,铝精矿中硫含量为0.22%,曲线趋于水平,说明在该磨矿细度范围内,黄铁矿与铝矿物解离度较高,且磨矿细度增加会消耗更多能耗,增加生产成本。综合铝精矿硫含量及产率情况,磨矿细度确定为75%。

3.3 抑制剂用量试验

为了减少铝矿物跟随浮选泡沫上浮,在试验过程中加入抑制剂,抑制铝矿物上浮。抑制剂吸附于铝矿物表面,增强铝矿物的亲水性,不仅可以提高脱硫率,而且可以保证铝精矿的产率,减少铝矿物的浪费。

抑制剂用量对浮选指标影响试验中,抑制剂用量分别为0 g/t、500 g/t、1000 g/t、1500 g/t、2000 g/t。在磨矿细度为75%,矿浆pH值为9、活化剂用量50 g/t、捕收剂用量400 g/t、起泡剂用量130 g/t条件下进行试验,试验结果如图3。

图3 抑制剂用量对浮选指标的影响

从图3看出,抑制剂有利于降低铝精矿中的硫含量,对浮选脱硫具有一定的促进作用,当抑制剂用量超过1000 g/t时,铝精矿中硫含量的变化很小。铝精矿产率随着抑制剂用量的增加,产率不断增加,当抑制剂用量超过1000 g/t时,铝精矿产率波动很小。抑制剂在浮选过程中,对铝矿物具有一定的抑制作用,可以提高含硫矿物与捕收剂的作用效果,增加含硫矿物的上浮率,当用量超过一定范围后,浮选效果变化不大。综合铝精矿硫含量及产率情况,抑制剂用量确定为1000 g/t。

3.4 活化剂用量试验

活化剂可以促进目的矿物和捕收剂作用,在浮选过程中提高目的矿物的上浮率,提高浮选效率。活化剂分子吸附在目的矿物表面,可以增加目的矿物表面的疏水性,易于目的矿物与泡沫接触并上浮。

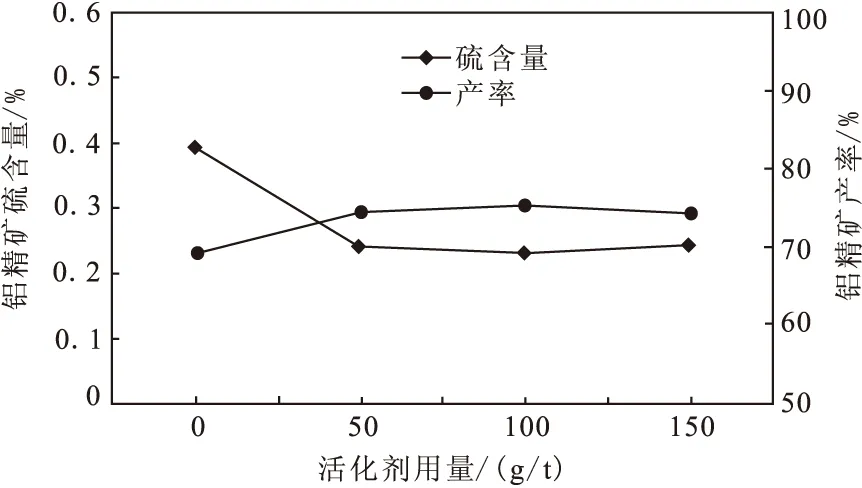

活化剂用量对浮选指标影响试验中,活化剂用量分别为0 g/t、50 g/t、100 g/t、150 g/t。在磨矿细度为75%、矿浆pH值为9、抑制剂用量1000 g/t、捕收剂400 g/t、起泡剂用量130 g/t条件下试验,试验结果如图4。

图4 活化剂用量对浮选指标的影响

从图4看出,活化剂有利于降低铝精矿中的硫含量控制,对浮选脱硫具有一定的促进作用,当加入活化剂用量50g/t时,铝精矿中硫含量明显降低。活化剂用量继续增加时,铝精矿中硫含量变化较小,铝精矿产率波动也较小。活化剂在浮选脱硫过程中可以增加含硫矿物表面与捕收剂结合的电性,提高含硫矿物与捕收剂的结合率。综合铝精矿硫含量及产率情况,活化剂用量确定为50 g/t。

3.5 捕收剂用量试验

捕收剂在浮选过程中,作用于目的矿物表面,增强目的矿物表面的疏水性,使目的矿物与泡沫结合上浮,达到分选的目的。

本次捕收剂用量试验过程中,起泡剂按照捕收剂用量的1/3加入。在磨矿细度为75%、矿浆pH值为9、抑制剂用量1000 g/t、活化剂用量50 g/t条件下试验,试验结果如图5。从图5看出,随着捕收剂用量的增加,铝精矿中硫含量不断降低,产率也随之降低;当捕收剂用量超过400 g/t后,继续增加药剂用量,铝精矿中硫含量降低不大,产率降低明显,此时,起泡剂用量为130 g/t。综合铝精矿硫含量及产率情况,捕收剂用量为400 g/t,起泡剂用量为130 g/t。

图5 捕收剂用量对浮选指标的影响

本文不对调整剂进行筛选和用量进行条件试验,主要因为: ① 在酸性条件下,对设备的腐蚀性较严重,增加检修成本和缩短设备使用年限;② 在强碱性条件下,矿浆粘度增加,降低药物对目的矿物的分选性;③ 在强碱性条件下,泡沫粘度增加,泡沫上夹杂的铝矿物较多,降低铝精矿的产率;④ 前期经过大量的试验对比,浮选矿浆pH值在9左右的时候,调浆药剂用量少,且浮选指标较好;⑤ 前期经过NaOH、NaOH∶NaCO3(1∶1)、NaCO3对比试验,试验结果基本相同,而且使用NaOH调节矿浆pH值时,NaOH在称量过程中,容易吸收空气中的水份而受潮、相对成本较高且腐蚀性强。因此,本文使用NaCO3调整矿浆pH值,调浆pH值为9。

3.6 闭路试验

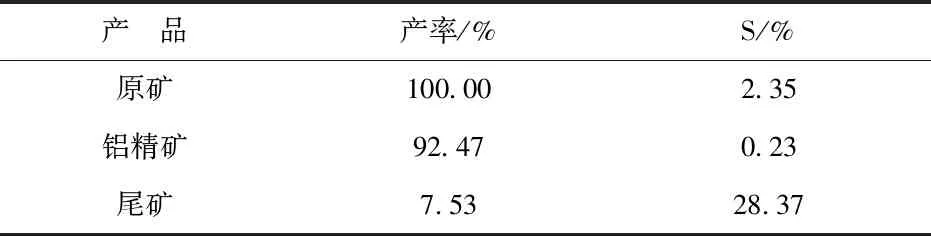

在条件试验基础上进行闭路试验,闭路试验流程及参数如图6,试验结果如表3。由表3结果可知,闭路试验得到硫含量0.23%,产率92.47%的铝精矿,试验结果较好。

图6 闭路试验流程

表3 闭路试验结果

4 结 论

(1)该高硫铝土矿通过反浮选脱硫能够有效的降低铝精矿中硫含量,使铝精矿中硫含量符合氧化铝生产要求。

(2)磨矿细度(-0.074 mm)在75%时,可以将该矿石中的铝矿物和含硫矿物比较好的解离。细度较粗,解离不充分;细度较细,会出现细粒级团聚现象,造成矿粒与药剂接触不充分,影响浮选结果。

(3)本试验高硫铝土矿在pH为9的弱碱性条件下,抑制剂用量1000 g/t,活化剂用量50 g/t,捕收剂用量400 g/t,起泡剂用量130 g/t,通过“一次粗选一次精选一次扫选”反浮选工艺,可以得到硫含量0.23%,产率92.47%的铝精矿。通过该工艺流程选别后,能够有效脱除矿样中硫含量,为氧化铝生产提供原料。