鞍钢大孤山球团厂内配碳的试验研究

2021-04-06于洪军王赢博高源马文

于洪军,王赢博,高源,马文

鞍钢大孤山球团厂内配碳的试验研究

于洪军1,王赢博2,高源3,马文4

(1. 鞍钢集团矿业大孤山有限公司, 辽宁 鞍山 114000; 2.鞍钢集团矿业弓长岭有限公司, 辽宁 鞍山 114000; 3. 鞍钢集团北京研究院有限公司,北京 100000;4. 鞍钢集团矿业设计研究院有限公司, 辽宁 鞍山 114000)

以铁精矿球团为研究对象,在实验室进行了内配碳的试验研究。结果表明:添加适量固体燃料可以提高球团矿强度,降低焙烧燃耗,同时能改善球团矿的冶金性能;在备选燃料中优选出0.2%的煤粉进行内配,生球的落下强度有所提高,但是抗压强度随着配煤量的增加略有降低,而爆裂温度则变化不明显。当配煤量为0.2%时,焙烧球的强度最高。配煤量对焙烧球强度的影响比较显著,过少或过多都对强度有不利影响。在预热温度为950 ℃,焙烧温度为1 250 ℃的条件下,随着焙烧温度和预热温度的逐渐提高,抗压强度也逐渐增强。

内配碳; 球团矿; 球团性能

磁铁精矿是我国生产氧化球团的主要原料,但随着钢铁工业的迅速发展,我国磁铁矿资源正面临日益短缺的局面,无法满足球团生产的需求,因此,采用赤铁精矿生产球团矿必将成为一种趋势[1-3]。然而,赤铁矿球团固结温度较高(1 300~1 350 ℃左右),而且焙烧温度区间范围窄,能量消耗高,因此对球团生产配加固体燃料的方式的研究正逐渐展开。国内外对球团混合料中添加固体燃料的实践结果表明,添加适量固体燃料可以提高球团矿强度,大幅度降低焙烧燃耗,同时可改善球团矿的冶金性能[4-6]。当前,鞍钢集团大孤山球团厂生产所使用的原料配比为磁铁精矿∶赤铁精矿 = 75∶25,此时的条件非常适合进行球团内配固体燃料的研究。因此,本文在该厂的条件下对球团内配碳试验研究,主要探究了内配碳的燃料种类、燃料配入量对生球指标和焙烧球强度影响的变化规律,便于后期指导工业试验。

1 原料的理化指标

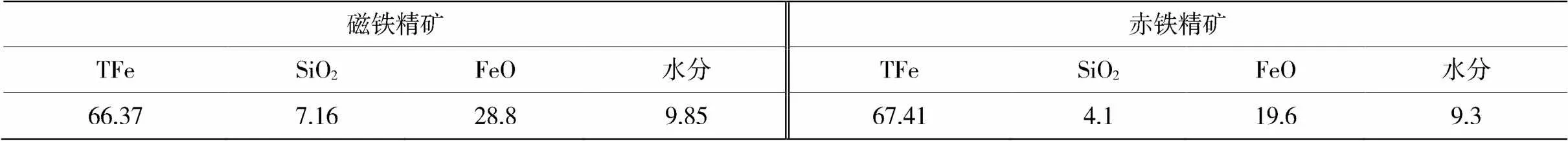

试验所用铁精矿为来自鞍钢大孤山球团厂,对其理化性能进行了检测。

1.1 铁精矿指标

铁精矿指标见表1。

表1 铁精矿指标 %

从原料条件可以看出,赤铁精矿FeO含量较高,全铁等指标符合技术标准。

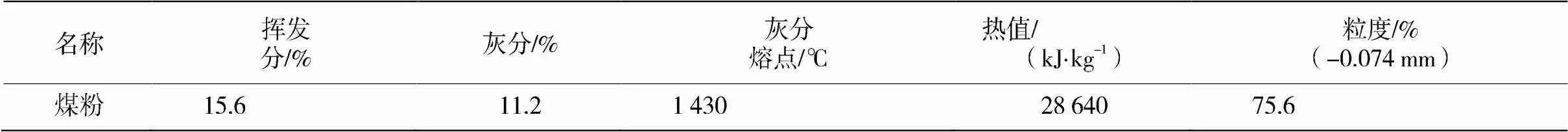

1.2 煤粉的工业分析

煤粉的工业分析见表2。

表2 煤粉的质量指标

2 内配碳球团试验研究

2.1 含碳燃料的优选

为了优选出合适的含碳燃料,本实验以焦粉、木屑和煤粉(挥发分5%、10%、15%)作备选燃料进行比较,初步筛选时按燃料总消耗量按20%配入,即燃料配入比例约为0.3%,燃料粒度按膨润土标准-200目95%为准,膨润土配比按现生产1.2%为基准。

2.1.1 配加燃料种类对生球指标影响

为了研究配加燃料种类对生球指标的影响,试验测出了添加不同燃料后的生球落下强度、抗压强度以及爆裂温度,结果如表3所示。

表3 含碳燃料种类对生球指标的影响

结果表明,随着含碳燃料的添加,并不会对生球的抗压强度和落下强度产生影响。四种备选燃料的抗压强度区间范围在12.89~13.28 N,落下强度区间范围在4.0~5.6 次/0.5 m,同时,含碳燃料的添加也不会产生爆裂,450 ℃下的生球爆裂个数都为0。

2.1.2 配加燃料种类对焙烧球强度影响

为了研究配加燃料种类对焙烧球强度的影响,在预热温度950 ℃、焙烧温度1 250 ℃条件下,试验研究了不同燃料的焙烧球强度,结果如表4所示。

表4 含碳燃料种类对焙烧球质量的影响

结果发现,煤粉和焦粉的添加可以大幅提高焙烧球的强度,分别为3 044 N和2 816 N,而木屑(1 926 N)和活性炭(1 819 N)则会对焙烧强度造成影响。最终考虑经济成本,综合煤粉和焦粉的价格以及现场的实际情况,确定选用煤粉作为内配碳物质。

2.2 燃料配入量的确定

2.2.1 燃料配入量对生球指标的影响

为了找到最佳配煤比, 在膨润土配比为1.2%的条件下,从0.05%~0.40%范围内, 总共进行了7个配煤比试验。配煤比变化期间, 对生球指标进行跟踪调查, 发现在不同配煤比例下, 球团生产的生球落下强度、抗压强度、爆裂温度都受到一定的影响,见表5。当配煤量从0.1%提高到0.25%时,生球的落下强度从4.0次/(0.5 m)升高到 4.4次/(0.5 m),但是抗压强度随着配煤量的増加略有降低,而爆裂温度则变化不明显。

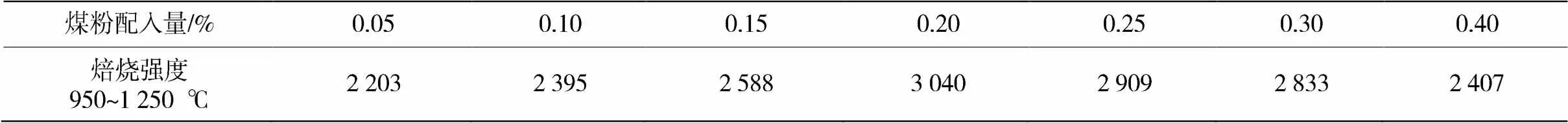

2.2.2 煤粉配入量对焙烧球质量的影响

在预热温度为950 ℃、焙烧温度为1 250 ℃的条件下,试验还研究了燃料配入量为0~0.4%时,焙烧球抗压强度的变化规律,如表6所示。

表5 煤粉配入量对生球指标的影响

表6 煤粉配入量对焙烧球质量的影响

在上述焙烧条件下,配煤量对焙烧球强度的影响比较显著,过少或过多都对强度有不利影响。当配煤量从0.05%提高到0.2%时,焙烧球强度有所上升,此时焙烧球强度最髙,达到了3 040 N/个。但是,当配煤量继续增加,焙烧球强度逐渐降低,此时焙烧球内部出现了分层的现象,对强度影响较大。因此,配煤量有一个适宜的范围,并非配煤越多越好。上述焙烧试验说明,当配煤量为0.2%时,焙烧球的强度最高。

2.3 预热和焙烧温度对焙烧球强度影响

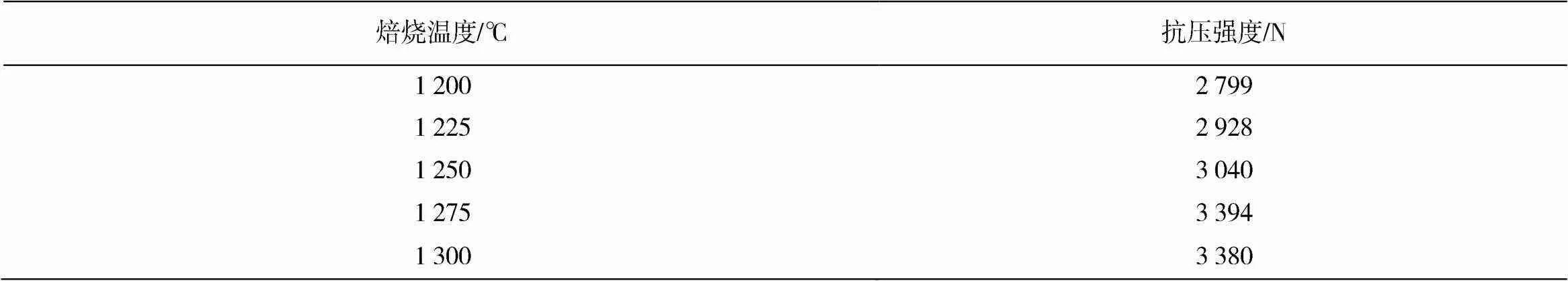

在预热温度为950 ℃的前提下,研究焙烧温度在1 200~1 300 ℃的范围内的焙烧球抗压强度的变化规律,如表7所示。

表7 预热温度的确定

结果显示,在预热温度为950 ℃条件下,焙烧温度为1 200 ℃时成品球抗压强度即可达到2 799 N;随着焙烧温度的逐渐提高,抗压强度逐渐增强,当焙烧温度达到1 300 ℃时,成品球抗压强度可达到3 380 N。

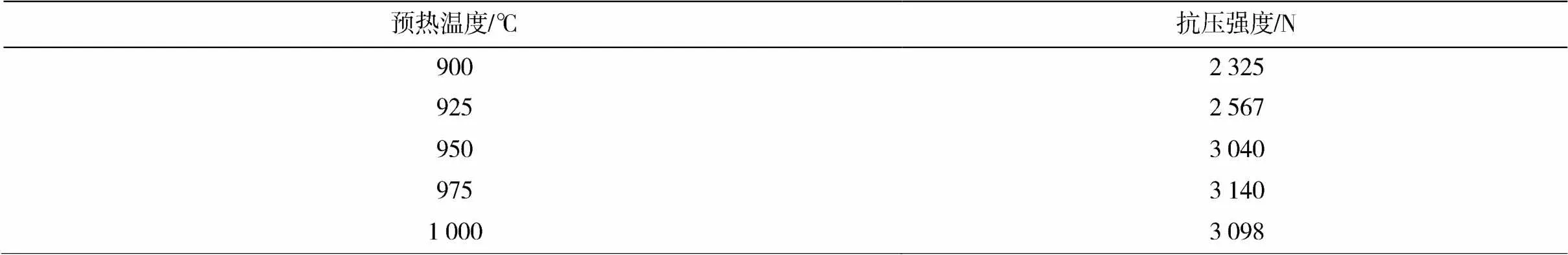

此外,本实验还在焙烧温度1 250 ℃的条件下,研究了预热温度900~1 000 ℃范围内的焙烧球强度的变化规律,如表8所示。

表8 焙烧温度的确定

在焙烧温度为1 250 ℃条件下,预热温度为900 ℃时成品球抗压强度即可达到2 325 N;随着预热温度的逐渐提高,抗压强度逐渐增强,当预热温度达到1 000 ℃时,成品球抗压强度可达到3 098 N。

3 结 论

添加适量固体燃料可以提高球团矿强度,大幅度降低焙烧燃耗,同时改善球团矿的冶金性能。在几种备选的固体燃料中优选出0.2%的煤粉进行内配,生球的落下强度有所提高,但是抗压强度随着配煤量的增加略有降低,而爆裂温度则变化不明显。当配煤量为0.2%时,焙烧球的强度最高。配煤量对焙烧球强度的影响比较显著,过少或过多都对强度有不利影响。在预热温度为950 ℃,焙烧温度为1 250 ℃的条件下,随着焙烧温度和预热温度的逐渐提高,抗压强度也逐渐增强。

[1]许满兴, 张玉兰. 新世纪我国球团矿生产技术现状及发展趋势[J]. 烧结球团, 2017, 42(2): 25-37.

[2]刘晓红, 李雪, 李晓琴. 内配碳赤铁矿球团固结机理研究[J]. 工业炉, 2011, 33(5): 10-13.

[3]黄典冰, 孔令坛. 内燃球团矿生球性质的研究[J]. 烧结球团, 1990(4): 5-10.

[4]黄柱成, 张元波, 朱尚朴, 等. 以赤铁矿为主配加磁铁矿制备氧化球团的研究[J]. 钢铁, 2004, 39(4): 9-59.

[5]范晓慧, 刘昌, 陈许玲, 等. 提高赤铁精矿配比对制备铁矿氧化球团的影响[J]. 矿冶工程, 2012, 32(5): 94-97.

[6]李晓芹. 内配碳在赤铁矿氧化球团制备中的行为研究[D]. 长沙: 中南大学, 2009.

Experimental Study on Carbon Allocation in Dagushan Pelletizing Plant of Ansteel Group

1,2,3,4

(1. Ansteel Group Mining Dagushan Co., Ltd., Anshan Liaoning 114000, China;2. Ansteel Group Mining Gongchangling Co., Ltd., Anshan Liaoning 114000, China;3. Ansteel Group Beijing Research Institute Co., Ltd., Beijing 100000, China;4. Ansteel Group Mining Design and Research Institute, Anshan Liaoning 114000, China)

Taking iron concentrate pellets as the research object, the experimental study on internal carbon allocation was carried out in laboratory. The results showed that adding proper amount of solid fuel improved the strength of pellets, reduced the burning consumption of roasting and improved the metallurgical properties of pellets. 0.2% Pulverized coal was preferred for internal blending among alternative fuels, and the falling strength of green pellets was improved, but the compressive strength decreased slightly with the increase of coal blending amount, while the bursting temperature did not change obviously. When the coal blending amount was 0.2%, the strength of roasted balls was the highest. The amount of coal blending had significant effect on the strength of roasted balls, and too little or too much had adverse effect on the strength. Under the conditions of preheating temperature of 950 ℃ and roasting temperature of 1 250 ℃, with the gradual increase of roasting temperature and preheating temperature, the compressive strength also gradually increased.

Internal carbon; Pellets; Pellets performance

2020-11-11

于洪军(1966-),男,高级工程师,硕士研究生,辽宁省辽阳市人,2013年毕业于辽宁科技大学控制理论与控制工程专业。

马文(1966-),男,高级工程师,研究方向:球团生产工艺。

TF046.6

A

1004-0935(2021)03-0320-03