燃气轮机天然气热值测量值滞后时间的分析与改进

2021-04-06吴志方

吴志方

(东方电气自动控制工程有限公司,四川 德阳 618000)

1 概述

天然气作为燃气轮机的燃烧原料,热值的高低直接影响燃气轮机的运行。燃气热值是燃气轮机控制系统中重要的测量参数,控制系统通过天然气的热值来优化燃烧效率,进而提高燃气轮机的性能。当天然气供气管道内的天然气成分发生变化时,如果热值分析系统测量热值的时间滞后于天然气进入燃气轮机的时间,不能及时将热值信号送入控制系统,将导致燃气轮机燃烧调整滞后,造成燃气轮机熄火或火焰脉动燃烧不稳定现象[1]。热值分析系统热值信号能否实现前馈控制,对燃气轮机的运行十分重要。

2 燃气轮机热值分析系统设计

2.1 热值分析系统配置

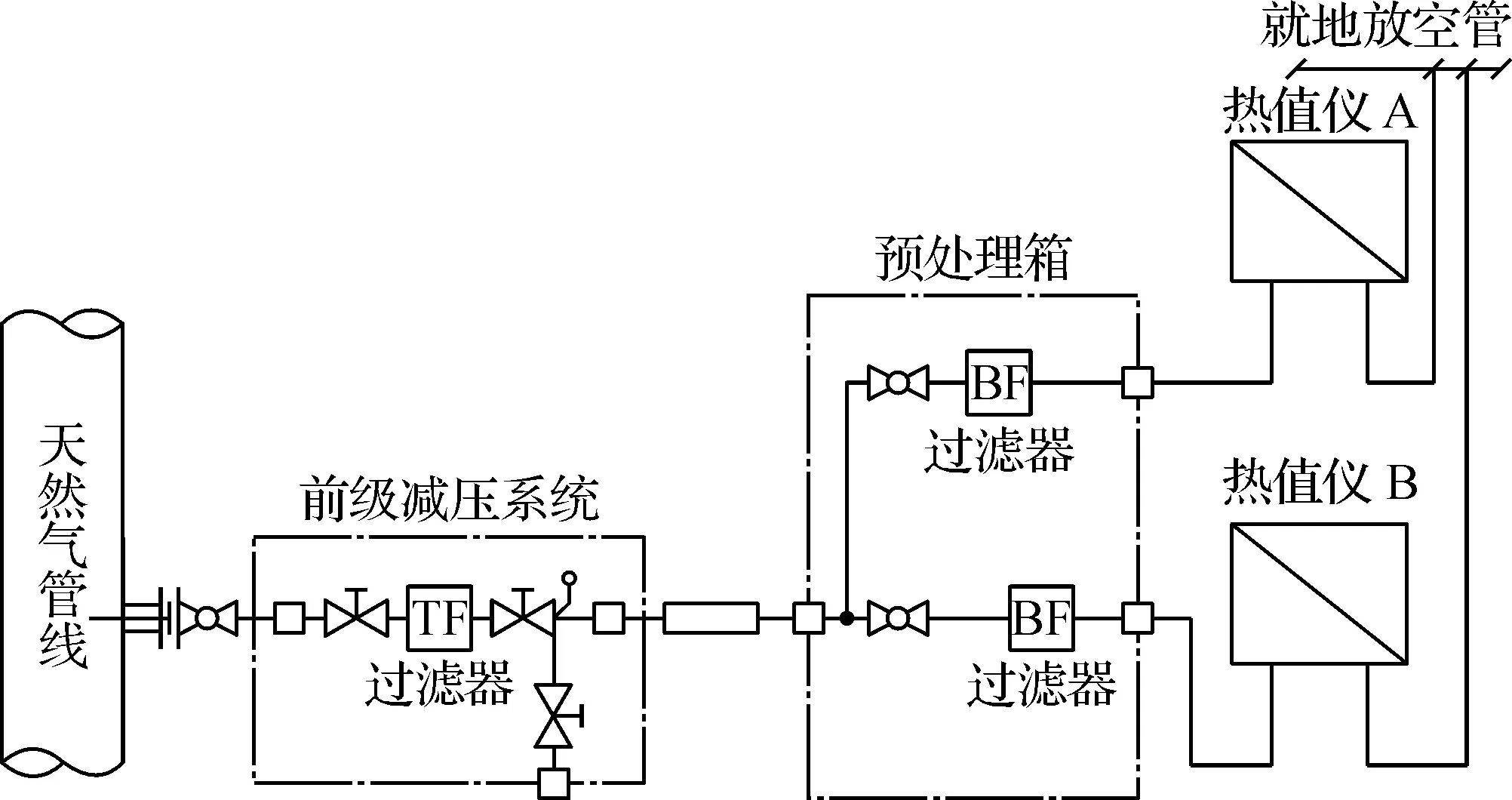

热值分析系统由一个分析机柜、两台冗余配置的热值分析仪、一套预处理、一套前级减压系统组成,配备有供电、接线、通风、照明电路等基本设施,用于对燃气轮机天然气热值进行连续自动的现场测量、分析。系统设备布置于可燃性气体的危险厂所。样气从工艺管道出来后即进入前级减压系统,先经过针阀、过滤器,然后经过减压阀减压后就完成了前级减压。其中前级减压系统还包括了泄压阀,样气经过前级减压后通过一体化采样伴热管路进入热值分析系统的预处理系统,经过球阀、过滤器后进入热值分析仪分析[2]。热值分析系统图如图1所示。

图1 热值分析系统图

2.2 热值分析系统布置与时间关系

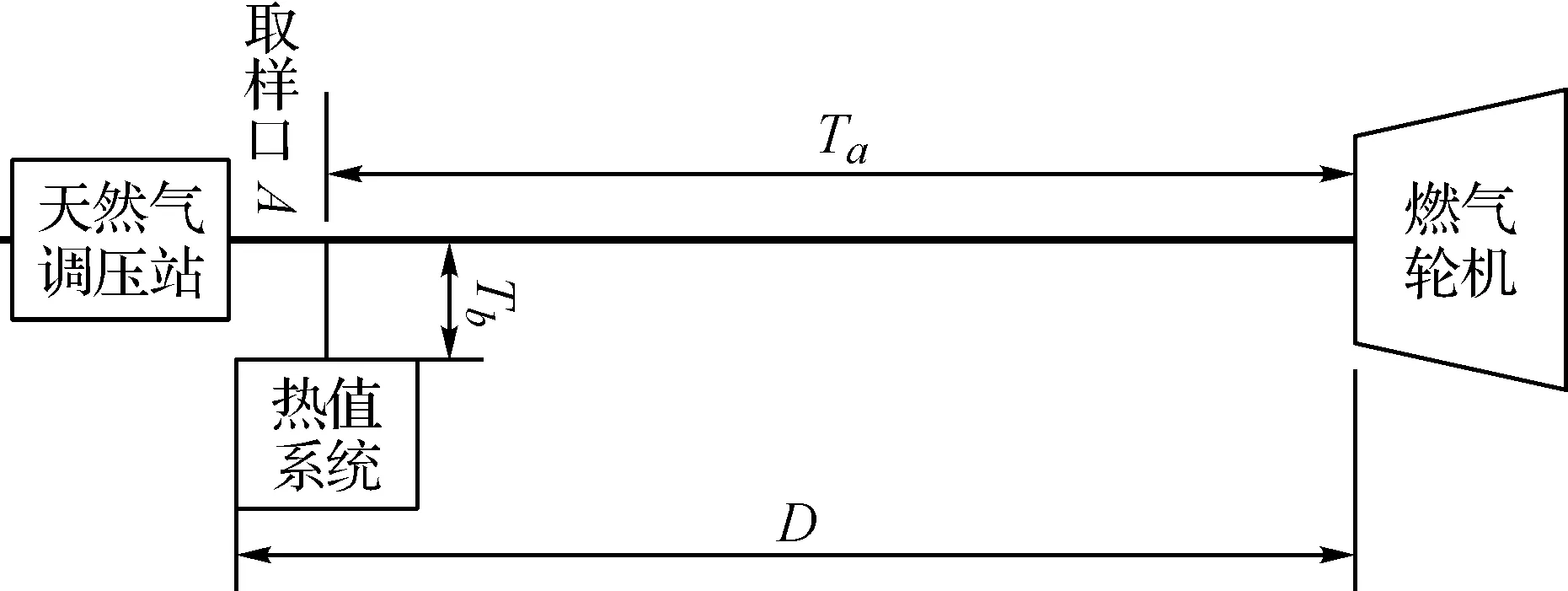

热值分析系统对取样口的压力有一定的要求,一般要求压力稳定。热值分析系统布置在天然气调压站出口。天然气经过调压站后,压力比较稳定。设定Ta表示燃气从取样口A到燃气轮机燃烧室入口所需时间,Tb表示燃气从取样口A到热值分析系统热值分析模块入口所需时间,T90表示热值分析模块自身响应时间[3]。热值分析系统布置与时间示意如图2所示。

图2 热值分析系统布置与时间示意图

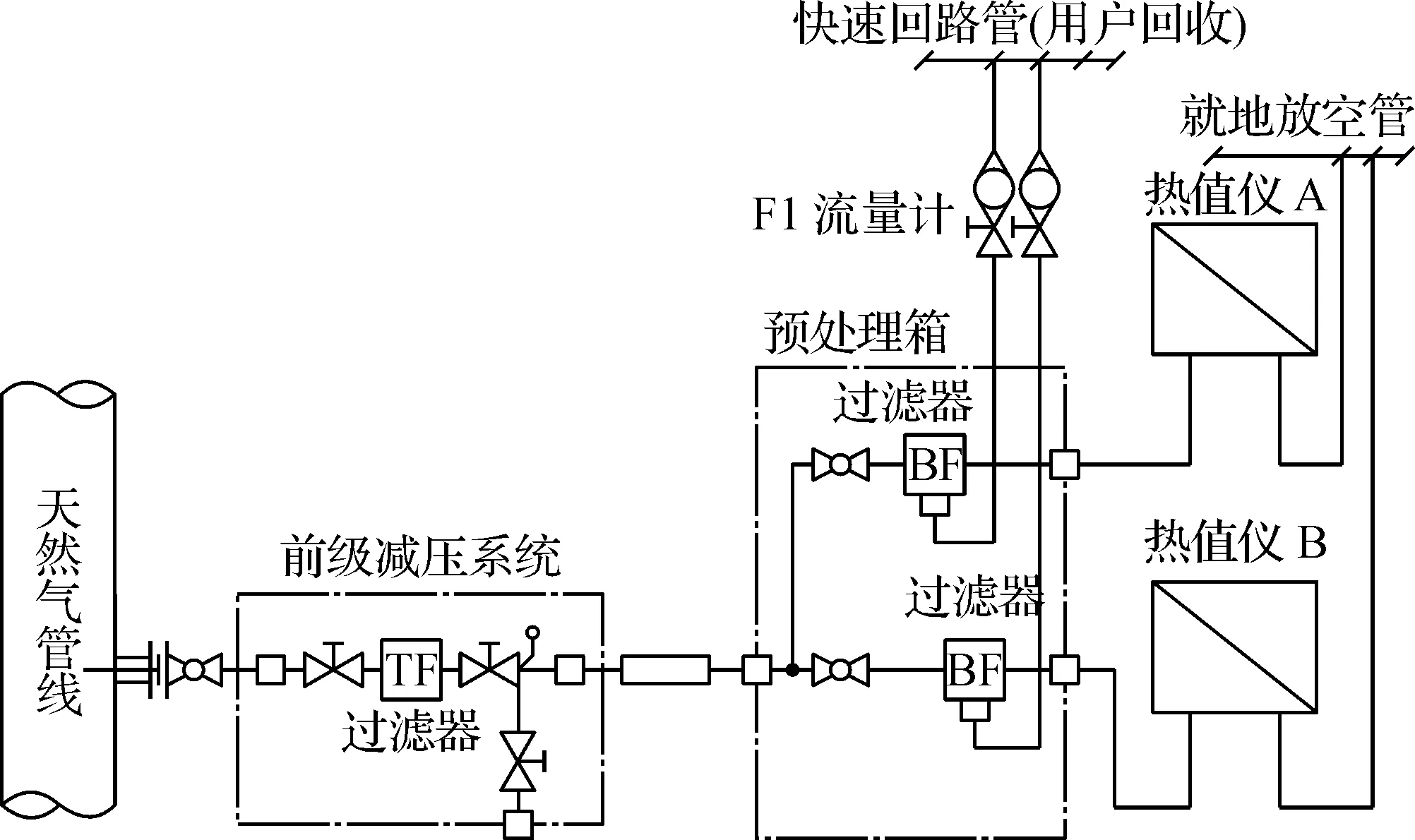

从图2我们得知,要热值信号实现前馈控制,必须满足Tb+T90 在不同的天然气发电厂,因厂房建筑布置设计不同导致热值分析系统的布置位置、燃气轮机的布置位置各不相同。在设计之初,需要通过计算确认时间关系是否满足Tb+T90 图3 Tb的计算分L1和L2两段示意 3.1.1 计算L1段的时间t1 取样口A到前级减压箱距离L1为20 dm,其中管道内天然气压力P为4 MPa,管道气体热力学温度T1为288 K,管道尺寸为Φ 6×1 mm,热值分析仪样气流速F=15 L/min。 L1采样管道横截面积S1为: =0.001 256 (dm2) (1) 式中:d为取样管道直径,dm。 L1采样管道体积V1为: V1=S1×L1=0.001 256×20=0.025 12 (L) (2) 式中:S1为取样管道横截面积,dm2;L1为管道长度,dm。 这段采样管道的天然气体积经减压后的体积V2为: =0.617 952 (L) (3) 式中:T1为减压前取样天然气热力学温度,K;P1为减压前取样天然气绝对压力, MPa;T2为减压后取样天然气热力学温度,K;P2为减压后取样天然气绝对压力,MPa;1.2为气体经验系数。减压前后T1=T2,大气压力取0.1 MPa,减压前P1=4+0.1=4.1 MPa,减压后P2=0.1+0.1=0.2 MPa。 样气经过L1段管道所需时间t1为: (4) 式中:V2为减压后样气天然气体积,L;F为分析仪样气流速, L/min。 3.1.2 计算L2段的时间t2 前级减压箱到预处理距离L2为70 dm,其中管道内天然气压力P2为0.2 MPa(绝压),管道气体热力学温度T2为288 K,管道尺寸Φ 6×1 mm,流速F=15 L/min。 L2采样管道横截面积S2: =0.001 256 (dm2) (5) 式中:d为取样管道直径,dm。 L2采样管道体积V3为: V3=1.2×S2×L2 =1.2×0.001 256×70 =0.105 504 (L) (6) 式中:S2为取样管道截面积,dm2;L2为管道长度,dm;1.2为经验系数。 L2段管道所需时间t2为: (7) 式中:V3为减压后样气天然气体积,L;F为分析仪样气流速,L/min。 Tb=t1+t2=2.471 808+0.422 016≈2.893 8(s) (8) 计算Ta的时间,取样口A到燃气轮机的管道长度D(图2所示)为110 m,其中管道内天然气压力P为4 MPa,管道气体热力学温度T3为288 K,管道尺寸Φ 273×16 mm,燃气轮机在额定工况运行时消耗天然气质量流量Mf为64 730 kg/h(压力为大气压,温度为20 ℃)。 计算管道横截面积S3: =0.045 616 71 (m2) (9) 式中:d1为取样管道直径,m。 管道体积V4为: V4=D×S3=110×0.045 616 71=5.018 (m3) (10) 式中:D为管道长度,m;S3为管道截面积,m2; 取天然气质量流量Mf为64 730 kg/h,天然气密度ρ=0.6 kg/m3(压力为大气压,温度为20 ℃),可得天然气体积流量Vf为: (11) 根据理想气体状态方程得出在工况条件下(天然气压力为4 MPa,管道天然气温度为15 ℃)的体积流量VF为: =2 586.398 1 (m3/h) (12) 式中:T3为燃气轮机天然气供气热力学温度,K;P3为燃气轮机天然气供气压力(绝压),MPa;T4为燃气轮机额定工况天然气参考热力学温度,K;P4为燃气轮机额定工况天然气参考大气压力(绝压),MPa。 天然气在管道中的时间Ta: (13) 综上:Tb+T90=2.893 8+5=7.893 8(s),Ta=6.984 5(s),7.893 8>6.984 5,不满足Tb+T90 为了保证Tb+T90 延长Ta的三个措施:减小天然气质量流量,延长管道传输距离,增大传输管径。燃气轮机额定工况运行时所消耗的天然气质量流量为定值,减小天然气质量流量无法实现;燃气轮机布置位置离取样口A的管道长度D(图2所示)受电厂布置位置制约,延长管道传输距离难以实现;采用加大天然气供气管径是一种比较容易实现的方法,但天然气输送管道造价昂贵,不利于成本控制。缩短Tb的三个措施:增大取样天然气流量,缩短管道传输距离,减小传输管径。其中缩短管道传输距离,减小管径的措施在实际执行过程中已经实施,在实施这两种措施的情况下,仍然不能满足Tb+T90 图4 增加快速旁路的热值分析系统图 通过图4快速旁路的设置,可以使样气流量由F=15 L/min提升至30 L/min。通过3.1中Tb的计算: (14) (15) Tb+T90=t1+t2+5=1.235 9+0.211+5 =6.446 9(s) (16) Ta=6.984 5(s),满足Tb+T90 对于燃气轮机燃烧控制,输入的热值测量信号的时间关系必须满足Tb+T903 热值测量值滞后时间分析

3.1 Tb时间计算

3.2 Ta时间计算

3.3 计算结果

4 热值测量值滞后时间改进

4.1 改进方案

4.2 改进后Tb计算

5 结语