燃料分配对同轴分级燃烧室燃烧特性的影响

2021-04-06蔡文波唐自佳杨家龙郑洪涛

蔡文波,安 辞,唐自佳,刘 潇,杨家龙,郑洪涛

(1. 海军装备部,西安 710054;2. 上海飞机设计研究院有限公司,上海 201206;3. 哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001)

同轴分级燃烧技术是一种气动分级的燃烧组织模式,同轴分级燃烧室火焰筒头部由中心级和主燃级组成,两级以同轴共心的形式嵌套在一起。中心为中心级,采用扩散燃烧方式,用于发动机启动状态,为发动机提供达到慢车工况时所需的温度[1];外围为主燃级,采用贫燃预混燃烧方式,大工况时利用位于上游位置的中心级将其引燃,既迅速又可靠,同时由于主燃烧区维持在较低当量比的状态,故可有效控制氮氧化物的排放量。

由此可见,中心级结构对同轴分级燃烧室能否成功点火、联焰以及在较低污染物排放基础上充分发挥高燃烧效率起着至关重要的作用。因此,本文将以天然气为燃料,基于某同轴分级燃烧室,分析低工况情况下不同燃料分配方法对流场的影响规律,研究结果为低排放燃烧室头部结构设计提供数据支撑。

分级燃烧室中各级燃料量分配规律对燃料分布、流场特性以及污染物排放量均存在一定影响。Muruganandam[2]在研究中发现当燃烧室出现熄火先兆现象时,可调整中心级火焰的燃料量,增大燃烧区内的当量比,进而使火焰进入稳定燃烧区,以此来扩宽贫油熄火极限范围,该方法的本质是通过调节主燃区当量比的方法,来提供一个局部更加稳定的燃烧方案。李芳怡[3]基于某环形燃气轮机燃烧室,改变不同燃油分配比例,研究了不同比例下燃烧性能的变化规律。研究结果表明:增大主燃级供油比例,燃烧场高温区面积减小,出口最大不均匀度降低,燃烧效率升高,NOx排放量大幅度降低;此外通过一系列对比分析,作者得出在设计工况时,主燃级供油比例占90%、中心级供油比例占10%时,燃烧效率最高,且此时燃烧污染物排放量最少。曹天泽[4]基于某周期性环管燃烧室,采用数值模拟方法探究了不同燃料供给量对燃烧场的影响规律。研究结果表明:在空气供给量不变的前提下,增大燃料量,燃烧区域变大,燃烧室出口截面最高温度升高,但出口温度不均匀度减小。程明[5]基于TAPS燃烧室分析了不同燃油分级比例对燃烧室性能的影响。研究结果表明:中心级燃油量过多或过少均不利于控制燃烧污染物的排放量;减少分配至中心级燃料量,在燃烧场中高温区面积显著减小,温度分布更均匀;随中心级燃料量逐渐减少,出口温度分布系数降低,且降低速率逐渐增大,同时当中心级燃料占比降至40%时,出口温度分布系数降低速率逐渐减小。

综合以上国内外研究现状发现,各国学者针对同轴分级燃烧室技术进行了大量的试验与数值模拟研究,其中许多研究成果已应用于具体型号的设计研发中,其中燃料的分配规律对同轴分级燃烧室的设计与优化提供了强有力的技术与数据支撑。故本文以某一同轴分级燃烧室为研究对象,分析其低工况下燃料分配对燃烧特性的影响。

1 数学模型

1.1 FGM燃烧模型

本文使用的燃烧模型选用部分预混燃烧下的FGM(flamelet generated manifold)燃烧模型。FGM模型参考层流火焰面的方法,认为三维火焰在本质上具有一维结构,湍流火焰面是层流火焰面的统计平均。FGM模型首先采用化学反应机理建立层流FGM表,然后采用假定PDF对层流FGM表进行积分得到湍流FGM表,同时引入混合分数f和进程变量作为层流FGM表单的变量。混合分数可按照如下的方法定义[6]:

(1)

式中:Y为质量分数,M为相对原子质量,下标H、C分别代表氢和碳,1和2分别代表燃料进口和氧化剂进口。混合分数是一个守恒标量,只受扩散和对流的影响,其输运方程为:

(2)

式中:D为层流扩散系数。

反应进度变量C选择基于温度进行定义:

(3)

其控制方程为:

(4)

在计算中,通过求解进程变量的输运方程,就可以求得进程变量的分布,然后根据各点上的值查FGM表单,进而得到流场中温度、各组分质量分数的分布规律。

1.2 燃烧性能指标

1.2.1 燃烧效率

燃烧效率是燃烧室最重要的性能评价指标,根据燃烧过程中的能量守恒原理,燃烧室的燃烧效率定义为[7]:

(5)

1.2.2 燃烧室出口温度场均匀性

由于燃烧室出口的高温流体直接流经涡轮的第一级叶片,若燃烧室出口温度场不均匀会使叶片所受的热应力不均而导致叶片损坏,进而缩短涡轮叶片的寿命,因此燃烧室出口温度场的均匀程度直接影响了涡轮叶片的安全性。此外,出口温度分布还会影响燃烧污染物的排放量。评判出口温度场均匀性的指标有:总温分布系数(OTDF)、径向分布系数(RTDF)以及周向分布系数(CTDF)等,本文中主要对总温分布系数进行考察,其表达式为:

(6)

式中:T表示温度,下角标o和i分别表示燃烧室出口与进口,下角标m和a分别表示最大值与平均值。

2 计算模型与边界条件

2.1 计算模型

某改型后的同轴分级燃烧室结构示意图如图1所示,进入模型燃烧室中的空气共分为两股,30%的空气用于壁面冷却,70%的空气通过燃烧室头部的三级塔式旋流器进入火焰筒参与燃烧。由于该模型燃烧室在周向具有周期性,本研究选取该模型燃烧室扇形区域的1/20及所在位置的1个头部作为研究对象,探究燃料分配对燃烧室流场特性的影响。

图1 某同轴分级燃烧室

燃烧室结构复杂且尺寸较大,利用结构网格对燃烧室进行划分会非常困难,故本文采用四面体非结构网格对燃烧室结构进行划分,并对流场分布具有重要影响的小部件进行网格加密处理。图2为燃烧室网格划分示意图。

图2 燃烧室网格划分示意图

2.2 网格无关性验证

在数值模拟计算过程中,计算域网格数量会对计算结果产生十分重要的影响。因此验证网格数量对计算结果的无关性影响是十分有必要的,从而可确定适用于本文研究对象的最佳网格数。

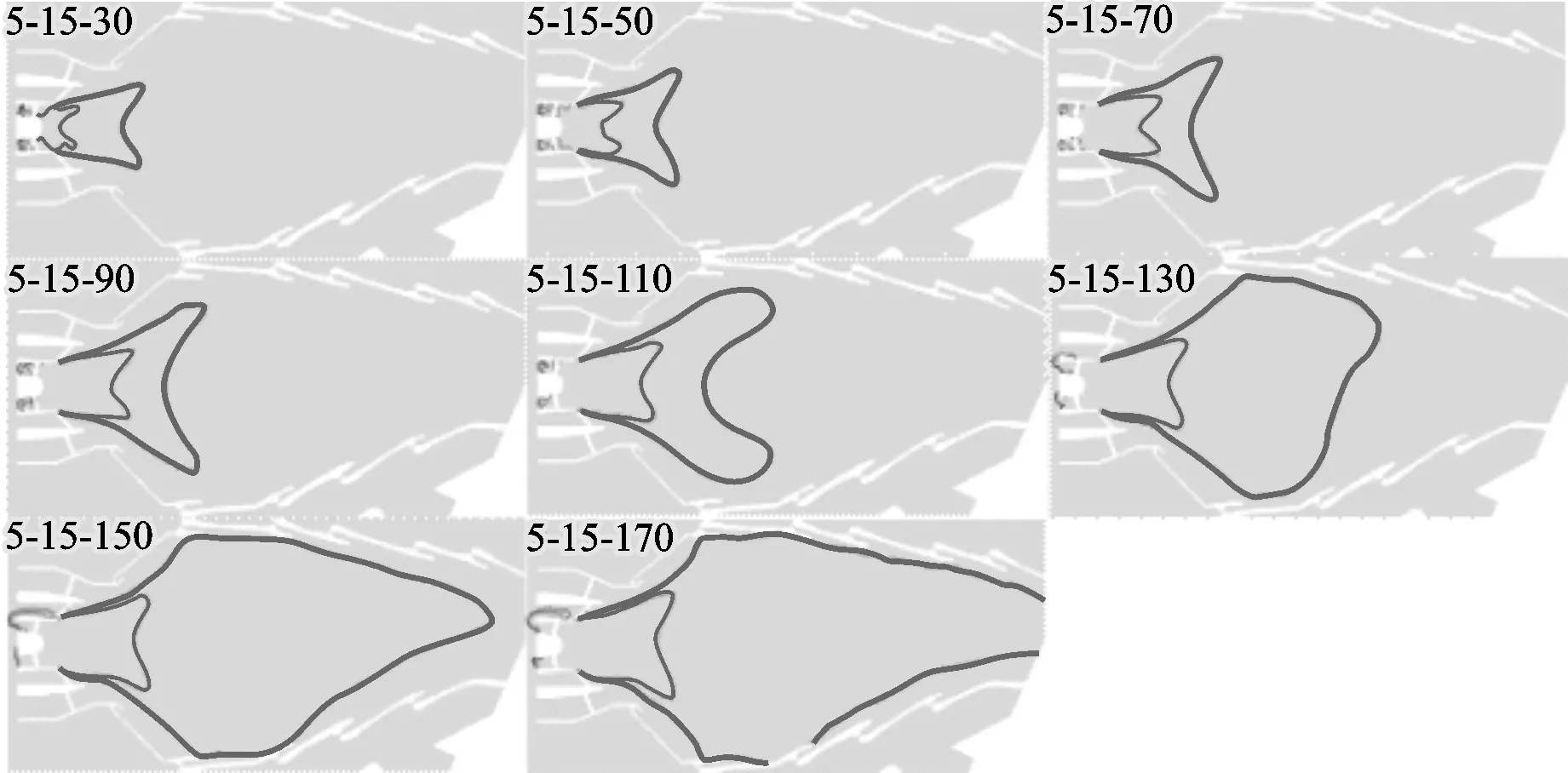

燃烧室中心回流区与5%质量分数甲烷的贯穿深度都是描述流场特性的重要指标,基于某一工况,计算模拟8种不同网格数情况下回流区的位置(即速度等于零围成的区域,用X与Y轴坐标表示)与5%质量分数甲烷的贯穿深度,如图3和图4。观察发现,从574万网格开始,即使再增加网格数,回流区位置与5%质量分数甲烷的贯穿深度变化不大,则说明此时网格已呈无关性变化。因此,为了节省计算时间,本文模拟计算采用的网格数为574万。

图3 不同网格数时回流区大小示意图

图4 贯穿深度随网格数变化情况

2.3 湍流模型及燃烧模型验证

在进行模拟计算之前,需要对采用的湍流模型与燃烧模型进行模型验证,保证模拟计算的结果接近实际情况。

德国斯图加特大学的A.Widenhorn团队试验研究了甲烷双级旋流燃烧室的燃烧特性,测量得到距旋流器出口所在平面10 mm处的径向速度分布与燃烧室温度分布。图5为文献[8]中使用的双级燃烧室结构示意图。

图5 双级燃烧室

湍流模型选用Realizable模型,燃烧模型选用FGM模型,甲烷化学反应机理选用GRI3.0机理,压力速度耦合采用SIMPLE算法,离散格式采用二阶迎风插值格式。

图6给出了利用数值模拟得到了距旋流器出口所在平面10 mm处的径向速度分布与燃烧室温度分布曲线,与试验数据对比,可以看出数值模拟的结果与文献给出的结果拟合效果良好,证实了数值模拟方法可以有效地反应流场速度变化与温度变化。此外,郑洪涛、张智博、姜雪等人[9-11]在研究中亦得出相同的结论,因此认为该数值模型具有良好的准确性,可以较好通过数值模拟方法来反应燃烧室的燃烧特性。

(a) 径向速度分布图

3 计算结果与分析

在燃烧室点火成功后,随燃气轮机工况逐渐升高,空气流量与燃料供给量均增加,此时燃烧室须实现稳定联焰且不出现熄火现象;同时为了充分发挥第一级预混的优势,还需考虑在点燃第一级预混燃料后,中心级燃料退出对燃烧场产生的影响。针对这一问题,在低工况下保持中心级燃料量不变,分析第一级预混燃料量对冷、热态流场的影响规律,同时在点火成功且总燃料量不变的基础上,将中心级燃料退出,对比分析退出中心级燃料前后火焰形态及温度分布的差异。

3.1 冷态场分析

应先对该燃烧室中冷态流场进行仿真计算,以便在后续研究及分析中,可更好地对流场某些特征进行对比分析。图7为该工况下中截面流场的速度分布云图,图8为燃烧室流线图。

图7 中截面速度分布云图

图8 流线分布图

从图7中可知,主流速度为正向,速度为负的区域为回流区,回流区与主流区发生强烈的剪切作用,形成剪切层,剪切层附近气体流速为55 m/s左右。结合图7与图8可知,主流空气进入燃烧室后由于旋流器壁面的作用,将主流气体分隔成多股气流进入旋流器,随旋流器叶片的导流,各级空气均产生折转,故在旋流器出口处形成旋转扩张的气流,从而影响轴向逆压力梯度变化,形成回流区,中心回流区呈“水滴”状。从图8可以看到,在火焰筒的前半部,形成了两个近乎对称的大涡,构成主回流区,在一级旋流器出口位置存在两个对称的小涡,称为唇口回流区。此外,在三级旋流器出口位置同样形成了两个对称的涡,称为角落回流区。

3.2 第一级预混燃料量对流场的影响

本节基于表1中低工况进气参数,在保证中心级轴、斜径向质量流量不变的基础上,改变第一级预混燃料量,分析第一级预混燃料量不同对冷态流场及燃烧特性的影响,选用中心级轴向燃料质量流量为0.5 g/s、斜径向燃料质量流量为1.5 g/s,同时加入第一级预混燃料量(3~17 g/s),进行模拟计算。

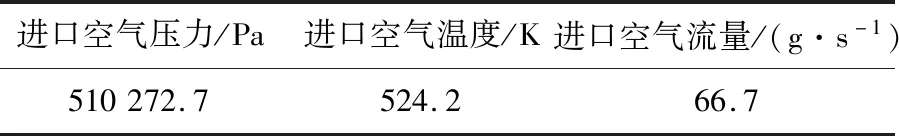

表1 低工况下进气参数

3.2.1 燃料空气掺混分布情况

图9为改变第一级预混燃料量时中截面甲烷质量分数分布图,图中虚线表示甲烷质量分数为5%的等值线。从图中可知,保持中心级轴向孔及斜径向孔燃料质量流量不变,仅增大第一级燃料量,甲烷分布范围逐渐变大。当第一级质量流量为3 g/s时,甲烷主要集中分布在三级旋流器内部;当第一级质量流量为7 g/s时,甲烷分布最远处位于旋流器出口位置;当第一级质量流量为17 g/s时,甲烷分布最远处则位于火焰筒中前部。

图9 中截面甲烷质量分数分布图

图10为中截面甲烷当量比分布图,图中细线表示甲烷当量比为1.325的等值线,粗线表示甲烷当量比为0.501 8的等值线。从图中可知,当第一级预混燃料质量流量为3 g/s时,细线区域面积较小,随第一级质量流量的增大,细线区域逐渐增大,但当第一级质量流量增大至9 g/s时,该细线区域面积变化逐渐减小,可见当第一级质量流量高于9 g/s后,再继续增大第一级质量流量对甲烷当量比为1.325所在区域范围影响不大。增大第一级预混燃料质量流量,图中粗线区域逐渐增大。当第一级质量流量为3 g/s时,粗线区域主要集中在旋流器内部;当第一级质量流量增大至9 g/s时,粗线区域最远处位于火焰筒中前部;当第一级质量流量增大至13 g/s时,粗线区域最远处延伸至火焰筒中部;继续增大第一级质量流量至17 g/s时,粗线区域几乎完全覆盖整个火焰筒。可见,增大第一级预混燃料质量流量对甲烷当量比为0.501 8所在区域范围影响较大。因此增大第一级质量流量可有效增大甲烷可燃极限范围在火焰筒中所覆盖的面积。

图10 中截面甲烷当量比分布图

3.2.2 温度场分布及燃烧特性变化情况

图11为中截面温度分布图。从图中可知,随第一级预混燃料量的增大,火焰面积逐渐增大且火焰面前端逐渐后移。当第一级质量流量为3 g/s时,火焰主要集中在旋流器出口左右,且面积较小,呈三角形;当第一级质量流量为5 g/s时,火焰高温区位于火焰筒中前部;继续增大第一级质量流量至9 g/s时,火焰高温区主要集中在火焰筒中部,且高温区面积较大,火焰面前端后移至旋流器出口位置;当第一级质量流量为13 g/s时,火焰延伸至火焰筒出口处,且高温区逐渐向火焰筒出口方向移动,此时火焰面前端出现“M”型分布趋势;当第一级质量流量增大至17 g/s时,此时火焰高温区主要位于火焰筒后部,且火焰面前端“M”型明显。

图11 中截面温度分布图

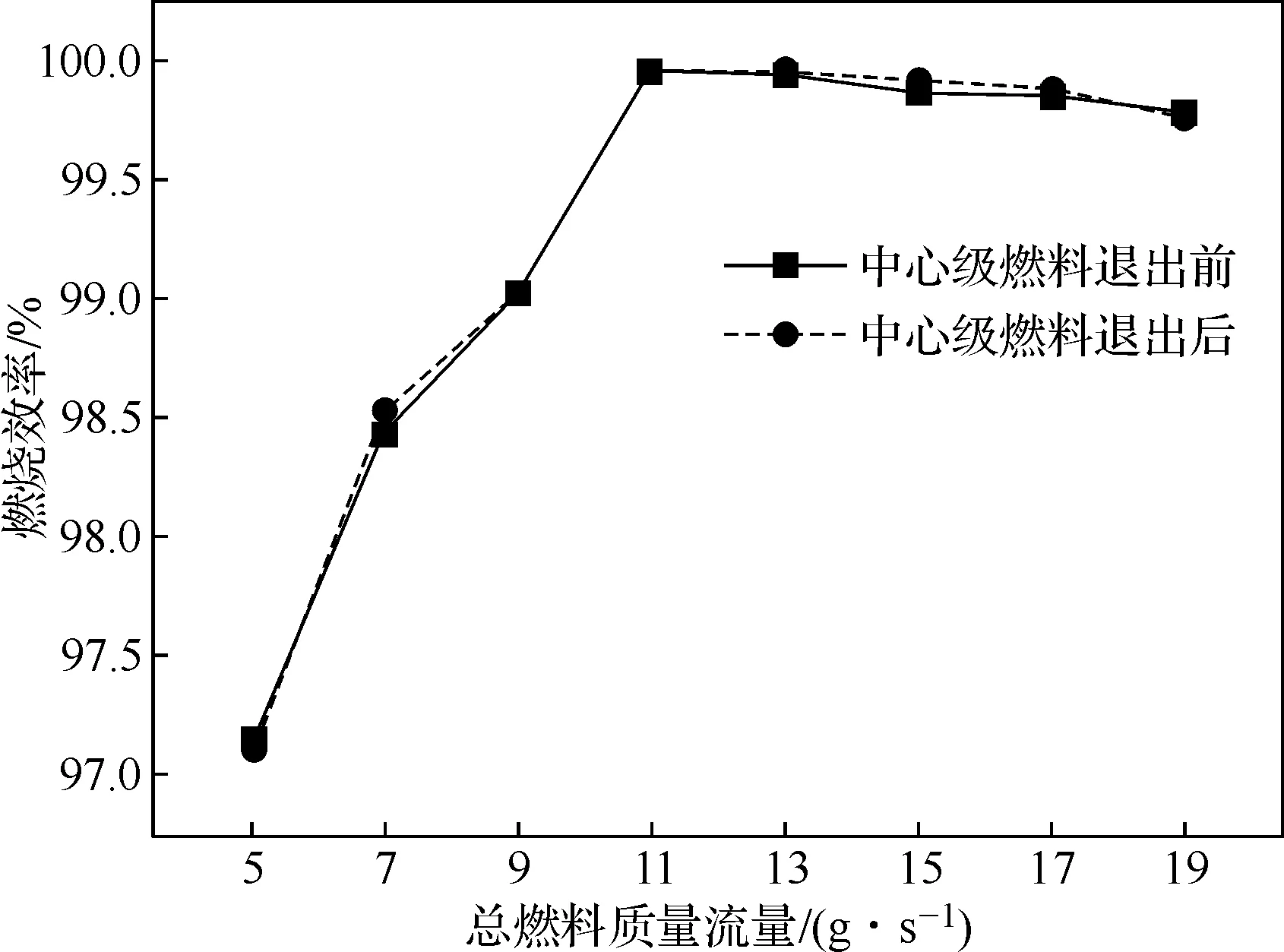

图12为改变第一级预混燃料质量流量时燃烧效率的变化曲线。从曲线图中可知:当总燃料质量流量为5 g/s,即第一级质量流量为3 g/s时,燃烧效率最低,为97.16%;当总燃料质量流量从5 g/s变化至11 g/s,即第一级质量流量从3 g/s变化至9 g/s时,燃烧效率增长速度较快;当总燃料质量流量为11 g/s时,燃烧效率最大,达到99.96%;再继续增大总燃料质量流量,燃烧效率略有降低,但均维持在99.88%左右。

图12 不同燃料量时燃烧效率变化曲线

图13为改变第一级预混燃料质量流量时OTDF变化曲线。从图中曲线可知,随总燃料质量流量增大,OTDF先增大再减小。当总燃料质量流量为5 g/s,即第一级预混燃料质量流量为3 g/s时,OTDF最低为25.13%;当总燃料质量流量在7 g/s至15 g/s之间变化时,OTDF的增长速率逐渐增大;当总质量流量从15 g/s增大至17 g/s时,OTDF的增长速率略有降低;当总质量流量为17 g/s时,OTDF最大,说明此时出口温度不均匀度较大,局部高温易对涡轮叶片造成影响。

图13 不同燃料量时OTDF变化曲线

3.3 中心级燃料退出对燃烧场的影响

本节基于上节计算结果,将中心级、斜径向燃料退出,对比分析中心级燃料退出前后燃烧场的变化情况。为了保证中心级燃料退出前后燃烧室总当量比不变,故将原中心级燃料加入至第一级燃料孔中喷射。

图14为中心级燃料退出后中截面温度分布图。与图11对比可知,两图中对应工况的温度分布形状及位置均相近,但中心级燃料退出后,火焰前端距中心级端面更近,是由于在中心级燃料退出后,气流对火焰吹扫作用减小,故火焰端面向前移动。在总燃料质量流量为5 g/s与7 g/s时,高温区接触到中心级结构,易对中心级结构造成烧蚀。

图14 中心级燃料退出后中截面温度分布图

图15为中心级燃料退出前后燃烧场内温度为1 300 K等值线对比图。从图中可以看到,当燃料总质量流量为5 g/s和7 g/s时,温度为1 300 K等值线位置差别较大。在中心级燃料退出后,即图中红色虚线距中心级出口端面更近,此时燃烧产生的高温易将中心级结构烧蚀;当燃料总质量流量继续增加,中心级燃料退出前后1 300 K等值线区域分布位置及形状均无明显差别。可见,当燃料总质量流量为5 g/s与7 g/s时,中心级燃料退出前后对燃烧室内温度分布影响较大,而当燃料继续增加至19 g/s时,中心级燃料退出前后对燃烧室内温度分布几乎无明显影响。

图15 中心级燃料退出前后1 300 K等值线

图16为中心级燃料退出前后改变总燃料质量流量燃烧效率变化对比曲线图。从图中燃烧效率的变化趋势可看出,中心级燃料退出后燃烧效率的变化规律与中心级燃料退出前相同;除当总燃料质量流量为7 g/s时,中心级燃料退出前后燃烧效率存在一定偏差外,其余情况时中心级燃料退出前后燃烧效率几乎相同。可见,在保证燃料量不变的情况下,中心级燃料退出与否对燃烧效率影响很小。

图16 中心级燃料退出前后燃烧效率变化对比曲线

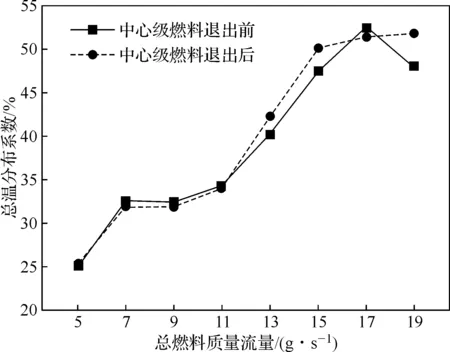

图17为中心级燃料退出前后OTDF变化曲线对比图。从图中两曲线对比可知,中心级燃料退出与否对OTDF存在一定影响:当总燃料质量流量在5 g/s至11 g/s之间变化时,中心级燃料退出前后OTDF变化较小;当总燃料质量流量高于11 g/s时,中心级燃料退出前后OTDF变化量变大。

图17 中心级燃料退出前后OTDF变化曲线

4 结论

本章基于FLUENT软件,利用FGM燃烧模型对天然气同轴分级燃烧室低工况进行了数值模拟,通过对燃烧室流场分布、温度分布、燃烧效率以及OTDF的分析,研究了第一级燃料量对燃烧室燃烧特性的影响规律。通过对比分析可以得到如下结论:

(1) 保持中心级燃料量不变,增大第一级燃料量可有效增大甲烷可燃极限范围在火焰筒中所覆盖的面积;同时随第一级预混燃料量的增大,火焰面积逐渐增大且火焰面前端逐渐后移,燃料量增大到一定值时火焰面前端出现“M”型分布趋势,当总质量流量为17 g/s时,OTDF最大,说明此时出口温度不均匀度较大,局部高温易对涡轮叶片造成影响。

(2) 在中心级燃料退出后,燃烧产生的高温易将中心级结构烧蚀,当燃料量继续增加,中心级燃料退出前后1 300 K等值线区域分布位置及形状均无明显差别;在保证燃料量不变的情况下,中心级燃料退出与否对燃烧效率影响很小。当总燃料质量流量在5 g/s至11 g/s之间变化时,中心级燃料退出前后OTDF变化较小;当总燃料质量流量高于11 g/s时,中心级燃料退出前后OTDF变化量变大。