某工业型燃气轮机模拟量信号测量故障分析

2021-04-06魏昌淼戴日辉胡旭伟

魏昌淼,戴日辉,胡旭伟

(1. 中国船舶集团公司第七〇三研究所无锡分部,江苏 无锡 214151;2. 海装驻哈尔滨地区第三军事代表室,哈尔滨 150078)

燃气轮机具有良好的经济指标、较高的热效率、紧凑的结构布局、良好的可靠度与长久的使用寿命等优势,目前广泛应用于联合循环发电、机车动力、冶金等领域[1-3]。随着燃气轮机的广泛应用,控制方式也经历了长足的发展,其中模拟量逻辑控制广泛应用于燃气轮机控制领域[4]。本文针对的某工业型燃气轮机采用模拟量及开关量两方面的控制。其中模拟量控制主要涉及燃气轮机转速、燃气轮机各压力信号、电流及液位信号、燃气轮机排气温度信号、燃气轮机燃油滑油及空气温度,各测量的模拟量直接参与燃气轮机控制逻辑,模拟量测量的异常会直接导致控制系统对燃气轮机状态判断出现误差,从而造成燃气轮机降工况甚至停机。如滑油进口温度高触发燃气轮机降工况,严重影响燃气轮机的安全运行。本文从某工业型燃气轮机各模拟量信号测量原理出发,结合燃气轮机运行发生的典型故障,总结出模拟量信号故障的排查措施。

1 某工业型燃气轮机模拟量信号测量组成及工作原理

燃气轮机作为一种高速旋转机械,工作时需要大量滑油润滑,在运行过程中,需要密切关注进口滑油温度及各轴承点滑油回油温度。当滑油温度反馈超限时,会触发燃气轮机控制系统降空载工况保护逻辑;当滑油压力较低时,将会触发燃气轮机降空载保护及停机控制逻辑。涡轮后燃气轮机排气温度作为判断燃烧温度场状况的主要指标,当燃气轮机排气温度偏差较大时,会触发燃气轮机降空载工况保护逻辑。转速是燃气轮机运行过程中需密切关注的核心参数之一,参与燃气轮机多个降工况保护及故障停机保护控制逻辑。

燃气轮机各温度、压力、转速测量故障都可能引起测量反馈信号的不准确,进而导致控制系统对燃气轮机状态判断出现偏差,进而严重影响燃气轮机的安全稳定运行。

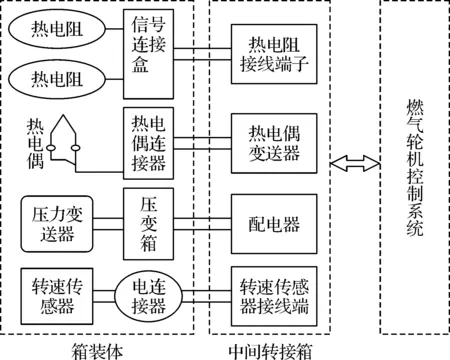

某工业型燃气轮机的主要模拟量信号测量组成如表1所示。燃气轮机控制信号较多,如果将这些大量、分散、排列杂乱的信号和电源直接接入空间狭小的控制柜中,难以安装、接线、检查和维修,并且容易发生故障。在控制系统中设置中间转接箱,可以把所有接线统一进行合理的组织、排序和分配,然后分别接至控制系统、监控系统及各个控制设备中。中间转接箱将分散的信号电缆集中后分类整理、统一排序、统一转接,为信号器集中供电,为线路调试和信号校验提供便利条件。燃气轮机模拟量测量原理如图1所示。

表1 模拟量信号测量

图1 燃气轮机模拟量测量原理

2 某工业型燃气轮机模拟量信号测量故障案例

本文针对的某工业型燃气轮机,在实际运行过程中,模拟量信号测量出现多次故障,例如燃气轮机排气温度测量异常故障、转速测量波动故障、压力测量异常故障、滑油进出口温度测量故障。本文总结典型的模拟量信号测量故障案例如下文所述。

2.1 热电偶信号测量故障案例

某台该型燃气轮机连续运行一个月左右,在满工况时,燃气轮机控制系统监测面板突发“燃气轮机排气温度偏差故障”报警,当某一支燃气轮机排气温度热电偶与所有热电偶平均燃气轮机排气温度测量偏差大于150 ℃时,控制系统会发出排气温度偏差故障报警。

根据运行规范,燃气轮机排气温度出现测量故障时,应排除故障后再继续运行,运行人员按下燃气轮机降空载按钮,随后正常停机,调取历史运行数据,燃气轮机排气温度热电偶5测量温度出现波动如图2所示,这是一起燃气轮机排气温度测量故障直接迫使该型燃气轮机停机的故障。

图2 燃气轮机排气温度热电偶5测量故障

2.1.1 热电偶信号测量故障处置

根据热电偶工作原理及燃气轮机模拟量测量原理(见图1),上述燃气轮机降工况停机后,进行以下检查及分析:

(1) 在中间转接箱热电偶变送器处,断开热电偶连接器与热电偶变送器的接线,利用热电偶标准信号发生器向热电偶变送器输入电势信号,通过热电偶模拟电势信号的输入,燃气轮机控制系统热电偶5温度显示值与标准信号是对应的,且在整个温度测量范围均无波动,此时排除中间转接箱到燃气轮机控制系统发生故障。

(2) 通过对热电偶电连接器与热电偶变送器接线通断检查,检查未见异常。

(3) 通过以上排查,运行人员判断该温度测量故障可能为热电偶自身故障引起。拆检热电偶5,检查发现热电偶一端的的感应输出线路接线端子断裂,更换该热电偶,后续运行燃气轮机,排气温度测量正常,至此故障排除。

由此可归纳为这是一起热电偶自身线路故障致使燃气轮机排气温度测量异常,迫使燃气轮机停机的故障。

2.2 转速信号测量故障案例

该型某台燃气轮机按计划起动,燃气轮机起动后顺利进入空载工况,燃气轮机控制系统监测面板显示动力涡轮转速Ⅰ正常,动力涡轮转速Ⅱ出现异常,如图3所示,随后运行人员停止燃气轮机的运行。

图3 动力涡轮转速测量故障

燃气轮机转速传感器采用磁电式转速传感器,通过感应产生的交流电压,转速传感器输出信号为正弦波信号。根据转速传感器工作原理及燃气轮机转速测量原理(见图1),上述燃气轮机转速出现故障后,进行以下检查及分析:

(1) 在中间转接箱转速传感器接线端子处,断开转速传感器电连接器与转速传感器接线端子的连线,利用发生器向转速传感器输入频率标准信号,通过频率标准信号输入,燃气轮机控制系统动力涡轮转速Ⅱ显示值与标准信号是对应的,且在整个转速测量范围均无波动,此时排除中间转接箱到燃气轮机控制系统发生故障。

(2) 通过对转速传感器电连接器与转速传感器接线端子接线通断检查,检查未见异常。

(3) 通过以上排查,运行人员判断该转速测量故障可能为转速传感器自身故障引起。打开转速传感器顶部保护盖,检查传感器内部接线,通过万用表测量动力涡轮转速Ⅱ内部接线电阻,显示电阻无穷大,判断动力涡轮转速传感器Ⅱ内部接线断路。更换动力涡轮转速传感器Ⅱ,后续动力涡轮转速测量正常,至此故障排除。

由此可归纳为这是一起动力涡轮转速传感器自身线路断路致使动力涡轮转速测量异常,迫使燃气轮机停机的故障。

3 模拟量信号测量故障排查及分析方法

模拟量信号测量故障往往迫使燃气轮机降工况甚至停机,如何快速排除定位故障成为关键,结合各模拟量信号测量原理及对某工业型燃气轮机出现的模拟量信号测量典型故障进行分析,总结出如下的模拟量故障排查及分析方法。

(1) 在中间转接箱处,断开箱装体燃气轮机本体端模拟量测量元器件与中间转接箱的信号线路,在中间转接箱处利用标准信号发生器向燃气轮机控制系统输入对应的模拟量标准信号,如:①热电偶温度测量,通过标准mv电压信号按照K型热电偶分度值输入至热电偶变送器,随后热电偶变送器将输入电势信号以4~20 mA电流形式,送给燃气轮机控制柜模拟量采集板进行测量;②各压力、液位等测量,将压力变送器对应的电阻信号输入至压力测量配电器,配电器将测得的4~20 mA电流信号经隔离转换后送给燃气轮机控制系统模拟量采集板进行测量;③燃、滑油及空气温度等测量,将过程校准器或电阻箱对应的PT1000热电阻温度分度表对应电阻值输入至中间转接箱的热电阻接线端子,燃气轮机控制系统温度采集板进行信号采集;④转速的测量,将频率信号发生器输入至中间转接箱的转速传感器接线端子,燃气轮机控制系统转速采集板进行测量。通过以上标准模拟信号的输入,观察燃气轮机控制系统模拟量显示值与标准信号是否对应且稳定。

(2) 如果控制系统识别中间转接箱输入的标准信号不准确,则排查中间转接箱到燃气轮机控制系统线路、模拟量采集板是否发生故障,可通过更换模拟量采集板进行验证排故。

(3) 如果控制系统识别标准信号准确,则排除中间转接箱到燃气轮机控制系统发生故障,应对燃气轮机本体端模拟量测量元器件及元器件到中间转接箱的信号线路进行排查。常见的燃气轮机本体模拟量测量元器件故障有:①热电偶电极接线接触不良、热电偶电极绝缘破损引起的断续短路或搭壳接地;②压力变送器量程不对应、内部结构损坏;③PT1000热电阻内部线路断路、线路接头松动、绝缘值阻值低;④转速传感器安装间隙不符合规范、转速传感器感应线圈的电阻值大线路断路、转速传感器磁感应头失磁、转速传感器感应线圈输出接线端子松动等。

4 总结

某工业型燃气轮模拟量信号测量故障包括热电阻温度测量故障、热电偶温度测量故障、压力测量故障、转速测量故障等,基于该型燃气轮机模拟量测量原理,结合燃气轮机实际运行模拟量测量故障的处置案例,总结出各模拟量信号测量故障排查及分析方法。总结的模拟量故障及排查方法通过分段排查,具有操作性强、简单、逻辑清晰、工程实用价值等特点,已帮助燃气轮机运行人员快速有效处置了多起该型燃气轮机模拟量信号测量故障,具有工程实践适用价值,对维护燃气轮机的安全稳定运行具有重要意义。