锦纶/棉混纺织物的耐久无氟拒水整理

2021-04-06刘秀明房宽峻李瀚宇

卢 雪, 刘秀明, 房宽峻,2, 李瀚宇, 李 翔, 高 闯

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 青岛大学 纺织服装学院, 山东 青岛 266071; 3. 中国纺织科学研究院有限公司, 北京 100025; 4. 北京中纺化工股份有限公司, 北京 100176)

锦纶强度高,质量轻,耐磨性好,密度低,染色性能好,耐低温[1-2],但是其透气性较差。棉纤维具有良好的吸湿透气性、保暖性以及服用性能[3-4],但是棉纤维容易变形缩水。锦纶/棉混纺织物弥补了锦纶和棉纤维的缺点,不仅具有棉织物的舒适柔软吸湿性,又有锦纶织物的抗皱耐磨性,质量轻且富有弹性[5-6],因此,锦纶/棉混纺织物广泛应用于各个领域。但有特殊要求的高附加值面料(如登山服、滑雪服等)均需要对其进行特殊处理(如耐磨、拒水等)[7-8]。此外,户外环境复杂,对衣物的耐洗涤性能有更高的要求,因此越来越多的研究人员致力于锦纶/棉混纺织物的拒水整理研究[9-10]。

目前,含氟的有机聚合物是织物拒水整理中最常见的拒水剂;但是对人类身体健康有一定的危害[11-12],并且欧盟已经全面禁止全氟辛烷磺酰基化合物(PFOS)的使用[13],因此,无氟拒水剂的开发应用成为研究的热点。宋泽华等[14]选用CWR-8X、R3、ECO PLUS 3种不同无氟拒水剂对涤纶织物进行拒水整理,研究发现,CWR-8X对整理后涤纶织物的拒水效果最佳。王宝敬等[15]采用无氟拒水剂HIT-FM WFF对棉织物进行整理,通过在织物表面连接形成立体星联结构的阻隔层,阻挡水分子与织物接触,从而达到拒水的目的。张建国等[11]则采用无氟拒水剂DM-3696对化纤织物进行拒水处理,并通过改变反应条件优化整理工艺,达到了最好的拒水效果。然而,上述方法仍然存在因拒水剂与织物的粘接牢度差使得整理后织物的耐洗涤性能下降的问题[16-17]。

为此,本文采用无氟拒水剂CWR-9A对锦纶/棉混纺织物进行拒水整理,并探究了黏合剂种类及黏合剂与拒水剂体积比等对锦纶/棉混纺织物的影响,提高了拒水剂与织物间的粘接牢度以及织物的耐洗涤性,获得了更好的拒水效果。

1 实验部分

1.1 材料与仪器

织物:锦纶/棉混纺机织物,面密度为97 g/m2,含69.5%棉、26.5%锦纶和4%氨纶。

试剂:拒水剂CWR-9A(主要成分为长链烷基丙烯酸酯类聚合物,固含量为(25±2)%,北京中纺化工股份有限公司),黏合剂468、黏合剂468B(恒星化工股份有限公司),黏合剂1901R、黏合剂3602、黏合剂FK-C、黏合剂DF-891B、黏合剂BD-01、黏合剂TF-313E(山东黄河三角洲纺织科技研究院有限公司)。以上试剂均为工业级。

仪器:TLE204E/02型分析天平(梅特勒-托利多仪器上海有限公司),JEA2002型电子天平(上海浦春计量仪器有限公司),DGG-101-2BS型电热鼓风干燥箱(天津市天宇实验仪器有限公司),SW-10型耐洗色牢度试验机(莱州市电子仪器有限公司),MINI TENTER型连续式定型焙烘机(厦门瑞比精密机械有限公司),S-4800型冷场发射扫描电子显微镜(日本 Hitachi 公司),Y813型织物沾水度测定仪(温州百恩仪器有限公司),KQ-100DE型数控超声器(昆山市超声仪器有限公司),Nano-ZS90型纳米粒度电位分析仪(英国Malvern 公司),SDC-10CS型光学接触角测量仪(东莞市晟鼎精密仪器有限公司)。

1.2 拒水整理工艺

二浸二轧(轧余率80%~85%,轧车压力0.1 MPa)→预烘(110 ℃,60 s)→焙烘(170 ℃,60 s)→织物回潮率测试(条件:温度20 ℃,相对湿度65%,24 h)。

1.3 测试方法

1.3.1 织物拒水性能测试

根据AATCC 22—2017《拒水性能:喷淋法》,测试织物的拒水性能。

1.3.2 织物表面接触角测试

剪取整理后织物布样3 cm×5 cm大小,在光学接触角测量仪上测量织物表面的接触角。

1.3.3 织物表面形貌观察

取整理前后的织物,贴于载台,喷金后采用冷场发射扫描电子显微镜观察织物的表面形貌。

1.3.4 拒水剂粒径及电位分析

取无氟拒水剂分别稀释到50、1 000和5 000倍,并在数控超声器中超声1.5 h,采用纳米粒度电位分析仪测试其粒径分布及Zeta电位。

1.3.5 织物耐洗涤性能测试

根据AATCC 61—2010《耐洗涤色牢度 快速法》中的洗涤方法对织物进行洗涤,然后测试织物的拒水性能,用以表征拒水整理织物的耐洗涤性能。

2 结果与讨论

2.1 无氟拒水剂的粒径

拒水剂粒子的尺寸大小及分布对其溶液性能影响较大。图1为无氟拒水剂CWR-9A的粒径分布图。可以看出,CWR-9A的平均粒径为119.3 nm,粒径分布较宽。一般来说,粒子之间的静电斥力随着Zeta电位绝对值的升高而变大,其物理稳定性也逐渐提高。经测试,CWR-9A的多分散性指数为0.105,Zeta电位为40.6 mV。其Zeta电位绝对值大于30 mV,说明粒子的分散性较好,粒子间静电斥力大,不容易发生聚结,由此说明CWR-9A粒子可在分散液中稳定存在。这也为粒子在锦纶/棉混纺织物的拒水整理过程中能够均匀分布提供了重要条件。

图1 无氟拒水剂CWR-9A的粒径分布Fig.1 Particle size distribution of fluorine-free water-repellent CWR-9A

2.2 整理工艺对织物拒水性能的影响

2.2.1 拒水剂质量浓度

在室温条件下,探究了无氟拒水剂CWR-9A质量浓度对锦纶/棉混纺织物拒水效果的影响,结果如图2所示。锦纶/棉混纺织物经过拒水整理后,其接触角随拒水剂CWR-9A质量浓度的增大呈现先增大后减小的趋势。当拒水剂质量浓度为120 g/L时,整理后锦纶/棉混纺织物的接触角达134°,拒水等级达4级,拒水效果较好。继续增加CWR-9A的质量浓度至160 g/L,整理后锦纶/棉混纺织物的接触角略有降低。说明拒水剂CWR-9A质量浓度较低时,织物表面排列的疏水性基团长链烷基较少,纤维间一些空隙未被拒水剂薄膜覆盖,因此无法形成较为连续的疏水性薄膜。随着拒水剂质量浓度的增大,纤维表面薄膜均匀地包覆单根纤维,减少了相邻纤维间的空隙,薄膜厚度增加,并且织物表面长链烷基的含量增多,降低了织物的表面自由能,接触角增大[19]。但拒水剂质量浓度过高,织物表面会形成多余的薄膜,一些亲水性的乳化剂会富集于织物表面,从而使得织物的拒水效果略有下降[14]。综上所述,在后续的织物拒水整理实验中选择CWR-9A质量浓度为120 g/L。

图2 无氟拒水剂CWR-9A质量浓度对锦纶/ 棉混纺织物接触角的影响Fig.2 Effect of fluorine-free water-repellent CWR-9A mass concentration on contact angle of polyamide/cotton blended fabric

2.2.2 焙烘温度

焙烘的目的是在高温环境下使CWR-9A中的丙烯酸酯聚合物大分子链在纤维表面成膜、包覆纤维,从而降低纤维的表面自由能,达到拒水的效果。在拒水剂质量浓度为120 g/L,110 ℃预烘60 s,焙烘60 s的条件下,焙烘温度对锦纶/棉混纺织物拒水效果的影响如图3所示。可以看出,当焙烘温度由150 ℃增加至170 ℃时,整理后织物的接触角逐渐升高。说明高温环境下,随着焙烘温度的升高,聚合物大分子链的长链烷基作为疏水端在纤维表面取向朝外进行了有序地排列,降低了织物的表面张力,提高了整理后织物的拒水效果[18]。当温度继续增加至190 ℃时,织物表面的接触角略有下降。这是由于过高的焙烘温度使聚合物在织物表面的成膜速度加快,整理剂中渗透至纤维空隙及内部的挥发性组分在挥发过程中可能会冲破织物表面形成的薄膜,从而影响聚合物对纤维覆盖的完整度[19]。综上所述,选取锦纶/棉混纺织物的最佳焙烘温度为170 ℃。

图3 焙烘温度对CWR-9A整理锦纶/棉混 纺织物接触角的影响Fig.3 Effect of baking temperature on contact angle of polyamide/cotton blended fabric finished by CWR-9A

2.2.3 焙烘时间

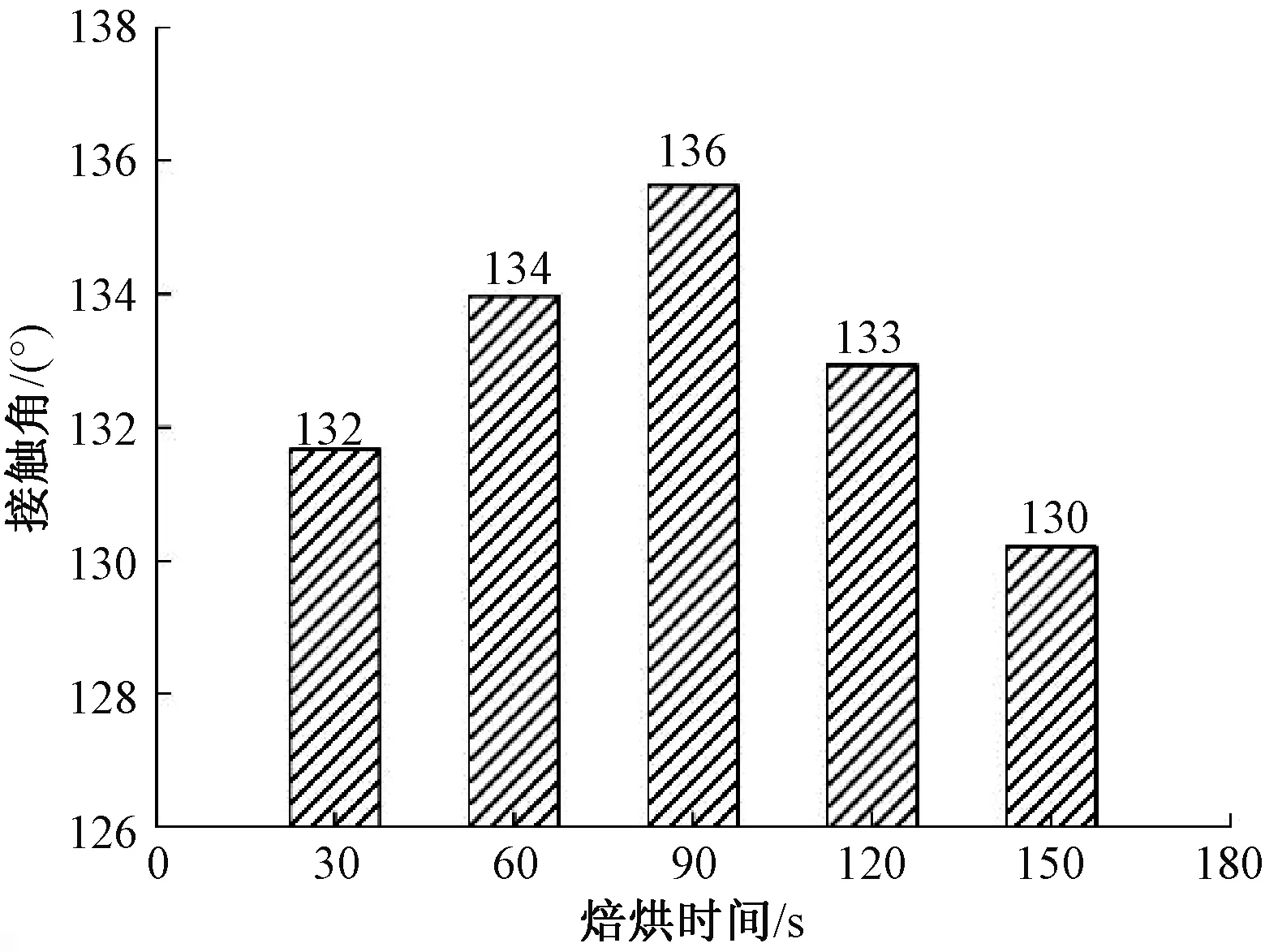

将锦纶/棉混纺织物经质量浓度为120 g/L的拒水剂整理,在110 ℃预烘60 s,在170 ℃进行焙烘,探究焙烘时间对织物拒水效果的影响,结果如图4所示。随着焙烘时间的延长,拒水整理后锦纶/棉混纺织物的接触角呈现先增大后减小的趋势。当焙烘时间由30 s延长至90 s时,织物的接触角逐渐增大,并在90 s达到最大值136°。这可能是由于焙烘时间的延长会造成表面膜结构发生轻微的皱缩,从而对其拒水效果产生一定的影响[18]。综上所述,选择最佳焙烘时间为90 s。

图4 焙烘时间对CWR-9A整理锦纶/ 棉混纺织物接触角的影响Fig.4 Effect of baking time on contact angle of polyamide/ cotton blended fabric finished by CWR-9A

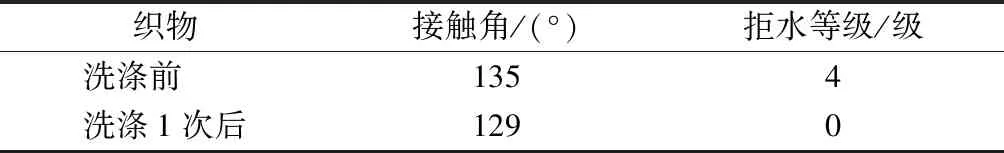

2.2.4 耐洗涤性能

在拒水剂质量浓度为120 g/L,焙烘温度为170 ℃,焙烘时间为90 s,黏合剂与拒水剂的体积比为1∶20的条件下对织物进行整理,然后测试其耐洗涤性能,结果如表1所示。可以看出,经无氟拒水剂CWR-9A整理后的锦纶/棉混纺织物洗涤1次后拒水等级便降为0级,表明无氟拒水剂与织物表面粘接牢度较差。

表1 洗涤前后锦纶/棉混纺拒水整理织物的拒水性能Tab.1 Water-repellency of polyamide/cotton blended fabric finished by CWR-9A before and after washing

2.3 黏合剂对织物拒水性能的影响

为提高拒水整理后锦纶/棉混纺织物表面拒水能力的耐久性,尝试在整理工作液中引入黏合剂以提高无氟拒水剂CWR-9A与织物表面的粘接牢度。

2.3.1 黏合剂种类

选取8种商用黏合剂(468、468B、1901R、3602、FK-C、DF-891B、BD-01和TF-313E)与拒水剂以1∶20的体积比配制成工作液,整理至锦纶/棉混纺织物上,探究不同种类黏合剂对织物拒水效果的影响,结果如表2所示。可以看出,经黏合剂BD-01与CWR-9A工作液整理后,锦纶/棉混纺织物的平均接触角最大值可达138°,表现出良好的拒水效果。

表2 黏合剂种类对CWR-9A整理 锦纶/棉混纺织物接触角的影响Tab.2 Effect of adhesive type on contact angle of polyamide/cotton blended fabric finished by CWR-9A

2.3.2 黏合剂与拒水剂的体积比

工作液中黏合剂与拒水剂的体积比可影响乳液粒子在纤维表面的交联固化,因此,本文研究了黏合剂BD-01与拒水剂CWR-9A体积比对锦纶/棉混纺织物拒水性能的影响,结果如图5所示。当黏合剂BD-01与拒水剂CWR-9A的体积比由1∶5逐渐增加至1∶30时,接触角呈现先增大后减小的趋势。当体积比达到1∶20时,接触角达到最大值138°,表明此时锦纶/棉混纺织物的拒水效果最优。这是由于黏合剂BD-01中含有聚丙烯酸类聚合物,它的引入可使得整理工作液中乳液粒子渗透到纤维内部,黏合剂与纤维内外部形成交联固化,从而将拒水膜与纤维束紧紧地结合在一起,形成更紧密的疏水性表面结构,提高织物的拒水性能[19-20]。此外,BD-01还可使聚合物溶液在成膜时,分子直接融合而相互缠结[21-22],从而得到致密坚韧的膜,因此耐水洗能力也有所提升。

图5 黏合剂BD-01与拒水剂CWR-9A体积比对 锦纶/棉混纺织物接触角的影响Fig.5 Effect of volume ratio of BD-01 and CWR-9A on contact angle of polyamide/cotton blended fabric

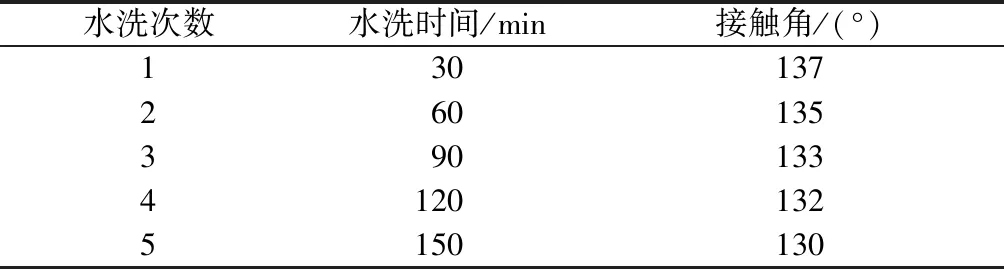

2.3.3 黏合剂处理后织物的耐洗涤性能

为进一步探究拒水剂在织物表面的粘接牢度,将BD-01加CWR-9A工作液整理的混纺织物进行耐洗涤性能测试,结果如表3所示。可以看出,洗涤5次后BD-01与CWR-9A整理锦纶/棉混纺织物的接触角仍可达到130°,表明适量的黏合剂可显著提高拒水剂在织物表面的粘接牢度,从而提高织物的耐洗涤性能及耐久性。

表3 水洗次数对BD-01与CWR-9A整理 锦纶/棉混纺织物接触角的影响Tab.3 Effect of washing times on contact angle of polyamide/cotton blended fabric finished by BD-01 and CWR-9A

对实验过程中的织物进行拒水等级评定,结果如表4所示。锦纶/棉混纺织物的原布拒水等级为0级。经CWR-9A整理后,织物的拒水等级提升至4级,大幅度提高了锦纶/棉混纺织物的拒水性能。但水洗后织物拒水等级再次降为0级,这表明拒水剂CWR-9A与织物的粘接牢度极差。在拒水整理工作液中加入适量的黏合剂BD-01,对整理后及水洗后织物进行拒水等级评测后发现:经BD-01与CWR-9A整理后织物的拒水等级可达5级,说明黏合剂可有效提高拒水剂的拒水性能;且经过5次水洗后,整理后织物的拒水等级仍然可达到4~5级。

表4 不同整理条件下锦纶/棉混纺织物的拒水等级Tab.4 Water repellency level of polyamide/cotton blended fabric under different finishing conditions

因此,黏合剂的引入,可使其与纤维发生交联反应,从而增强共聚物薄膜与织物间的牢度,极大地提高了拒水剂在织物上的牢固度。

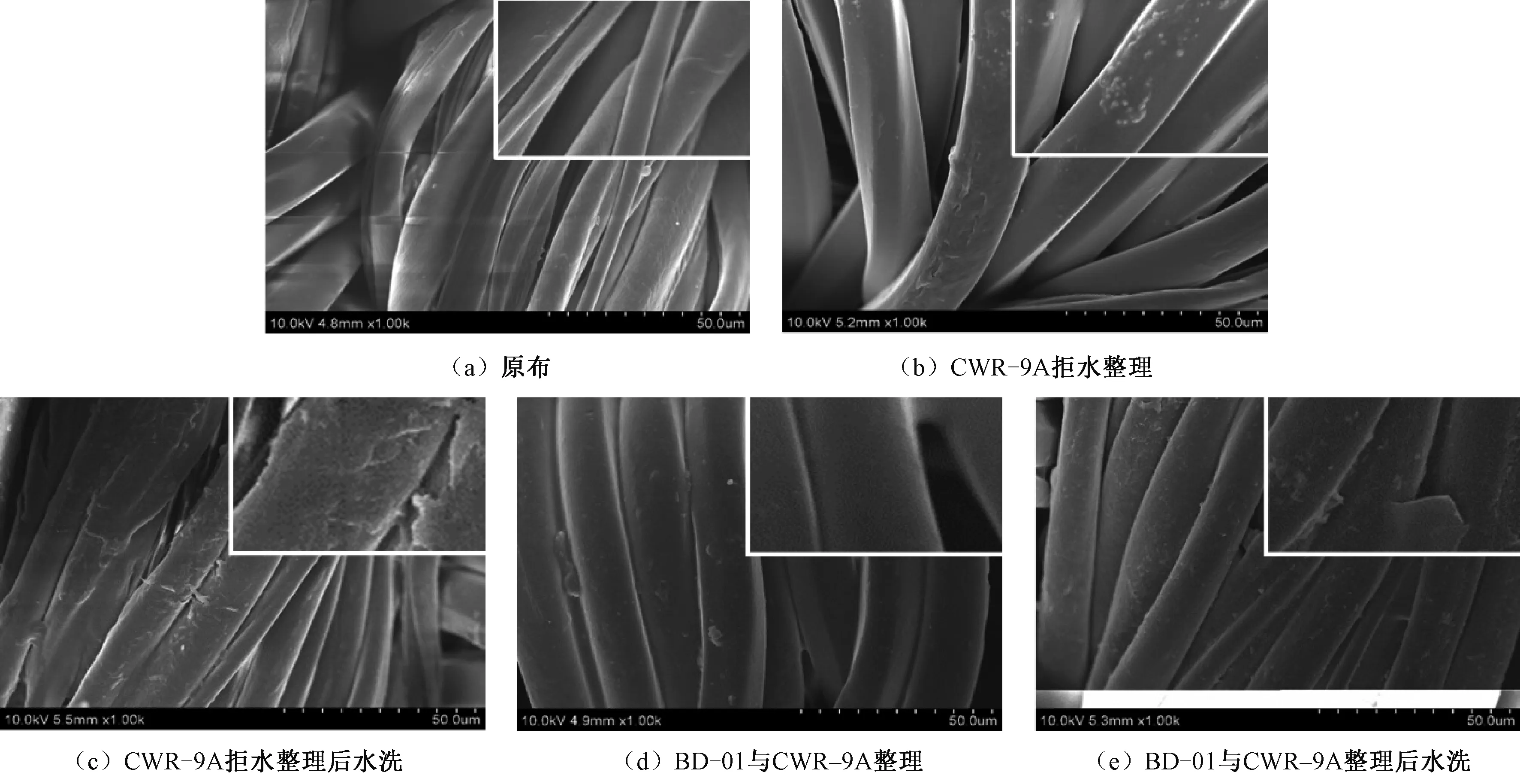

2.4 整理工艺对织物表面形貌的影响

不同整理条件下锦纶/棉混纺织物的表面形貌如图6所示。可以看出:未处理锦纶/棉混纺织物表面光滑,无任何物质覆盖;丙烯酸酯类聚合物具有优异的成膜性,因此经过拒水整理后,无氟拒水剂CWR-9A在纤维表面形成了一层均匀的膜,并将纤维包裹在膜内,纤维表面张力降低,拒水效果良好。然而,耐洗涤性能测试过程中,因外力的影响和拒水剂与纤维间较弱的粘接牢度,使得聚合物薄膜因碰撞而从织物表面脱落[23],从图6(c)可明显观察到部分纤维表面的膜结构破裂,纤维与纤维间缝隙变大,最终影响了拒水效果,进一步验证了2.2.4节中的结果。图6(d)显示整理液中BD-01的引入使纤维表面形成的膜更加细腻和紧实,显著提高了拒水剂与织物表面的粘接牢度;且经过多次洗涤后,仍可观察到纤维致密的膜结构(见图6(e)),因而有效提高了拒水剂与洗涤后锦纶/棉混纺织物的粘接牢度[24]。

图6 锦纶/棉混纺织物的SEM照片(×1 000)Fig.6 SEM images of polyamide/cotton blended fabrics(×1 000).(a)Untreated fabric; (b)Treated fabric with CWR-9A; (c)Treated fabric with CWR-9A after washing; (d)Treated fabric with BD-01 and CWR-9A; (e)Treated fabric with BD-01 and CWR-9A after washing

3 结 论

本文采用无氟拒水剂CWR-9A通过二浸二轧的整理工艺对锦纶/棉混纺织物进行拒水整理,并通过在整理液中引入黏合剂来提高无氟拒水剂CWR-9A与锦纶/棉混纺织物的粘接牢度,得到如下结论。

1)无氟拒水剂CWR-9A的质量浓度、焙烘温度及时间均会影响混纺织物表面膜结构的形成,从而影响织物的拒水整理效果。CWR-9A对锦纶/棉混纺织物拒水整理的最佳工艺为:拒水剂质量浓度120 g/L,焙烘温度170 ℃,焙烘时间90 s,黏合剂BD-01与拒水剂CWR-9A的体积比1∶20,

2)用黏合剂BD-01与无氟拒水剂CWR-9A对混纺织物整理后,织物的接触角最高可达138°,拒水等级达5级。且织物经过5次水洗后,接触角仍可达到130°,拒水等级为4~5级。说明黏合剂BD-01能够有效提高织物与拒水剂的粘接牢度。

3)整理液中黏合剂BD-01的引入可使纤维表面形成更紧密的疏水性表面结构及致密坚韧的膜,从而提高拒水整理后织物的耐洗涤性能及耐久性。