Fe掺杂Ag/SnO2电接触材料的耐电弧烧蚀性能

2021-04-06师浩军侯海云周辛梓刘松涛

师浩军,侯海云,周辛梓,郭 敏,刘松涛

(1.西安工程大学 环境与化学工程学院,陕西 西安 710048;2.西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

Ag/SnO2电接触材料作为一种绿色环保的电接触材料,具备良好的耐电弧烧蚀性能,成功替代了Ag/CdO电接触材料[1-3],在低压电器领域应用广泛。但由于SnO2与Ag基体间的润湿性差,在电弧的作用下SnO2颗粒极易与Ag基体分离,并在电接触材料表面形成SnO2聚集,导致接触电阻增加,温度升高[4-6],材料损失严重,严重损害了Ag/SnO2电接触材料的使用性能和寿命。因此,改善Ag与SnO2间的界面润湿性成为提高Ag/SnO2电接触材料耐电弧烧蚀性的关键因素。

为了改善Ag与SnO2间的界面润湿性,添加Cu[7-8]、La[9-10]、Ti[11]、Fe[12-14]、Zr[11]及Ni[15]等不同金属元素成为常用的改性手段,这些添加元素改善了Ag与SnO2间的界面润湿性,缓解了SnO2颗粒与Ag基体的分离倾向,提高了Ag/SnO2电接触材料的耐电弧烧蚀性。其中,Fe元素作为一种常见的添加元素受到人们的关注。研究发现,Fe掺杂使Ag与纳米SnO2间润湿性得到改善[12-14]。添加Fe后,电接触材料燃弧阴极斑点分散,烧蚀轻微,具有较好的耐电弧侵蚀性能[13]。但到目前为止,关于掺杂Fe改善Ag与SnO2润湿性的机理仍不清楚,因此,研究掺杂Fe改善Ag与SnO2润湿性的机理对进一步提高Ag/SnO2电接触材料的耐电弧烧蚀性十分重要。

本文利用溶胶-凝胶法制备不同Fe掺杂量SnO2粉体,测试并分析制得的不同Fe掺杂量SnO2粉体的微观结构和吸附性能,并采用高能球磨工艺制备不同Fe掺杂量Ag/SnO2电接触材料。测试Fe掺杂Ag/SnO2电接触材料的电弧烧蚀性,提出Fe掺杂改善Ag/SnO2耐电弧烧蚀性的影响机理。

1 实 验

1.1 化学试剂与仪器

1.1.1 化学试剂 五水四氯化锡(SnCl4·5H2O,天津市科密欧化学试剂有限公司,分析纯);乙醇(C2H5OH,天津市富宇精细化工有限公司,分析纯);三氯化铁(FeCl3,天津科密欧化学试剂有限公司,分析纯);氨水(NH3,四川西陇化工有限公司,分析纯);银粉(Ag,温州宏丰电工合金股份有限公司,分析纯)。

1.1.2 仪器 X-射线衍射仪(XRD-7000型,日本岛津);紫外分光光度计(Lambda 950型,PerkinElmer);全自动比表面及孔径分析仪(3H-2000PS2型,贝士德仪器科技(北京)有限公司);利用维氏显微硬度计(MH-3型,上海恒一精密仪器公司);涡流电导率仪(D60K-E2型,厦门鑫博特科技有限公司);场发射扫描电子显微镜(Quanta-450-FEG型,美国FEI公司);能谱仪(X-MAX50型,英国牛津)。

1.2 Fe掺杂SnO2粉体制备

按Fe/Sn摩尔比为0%、6%、12%和14%分别称取SnCl4.5H2O 和FeCl3,注入1 000 mL的去离子水中, 在连续搅拌下,缓慢加入氨水调节溶液pH值至2左右,产生大量白色沉淀,抽滤、水洗、干燥、研磨并在马弗炉里400 ℃烧结1.5 h后取出冷却,最后在玛瑙研磨体中研磨,得到不同Fe掺杂量SnO2粉体,分别标记为0%Fe-SnO2、6%Fe-SnO2、12%Fe-SnO2、14%Fe-SnO2。

1.3 Fe掺杂Ag/SnO2电接触材料制备

将Ag粉(不同Fe掺杂量SnO2粉体)分别加入高能球磨机,质量比Ag∶SnO2=88∶12,球料比为10∶1,研磨2 h后取出,将得到的不同Fe掺杂量Ag/SnO2复合粉体在300 ℃退火2 h,然后在200 MPa的压力下将不同Fe掺杂量Ag/SnO2复合粉体成型成块体,并在850 ℃下烧结5 h,最后在800 MPa下复压,即得到不同Fe掺杂量Ag/SnO2电接触材料。

1.4 性能测试

1.4.1 不同Fe掺杂量SnO2粉体 利用X-射线衍射仪测试制得粉体的物相结构,紫外分光光度计测试制得粉体的光学性质,全自动比表面及孔径分析仪测试制得粉体的吸附能力。

1.4.2 不同Fe掺杂量Ag/SnO2电接触材料 利用维氏显微硬度计、涡流电导率仪、阿基米德排水法测量电接触材料的硬度、电导率及密度,并利用场发射扫描电子显微测试制得电接触材料电弧烧蚀前后材料表面的微观结构,利用能谱分析制得电接触材料电弧烧蚀后材料表面的元素分布。

1.4.3 材料的耐电弧烧蚀 将制得的不同Fe掺杂量Ag/SnO2电接触材料分别安装在铜基座上,在10 A直流电条件下开闭1 000次进行耐电弧烧蚀性能测试。

2 结果与讨论

2.1 不同Fe掺杂SnO2粉体

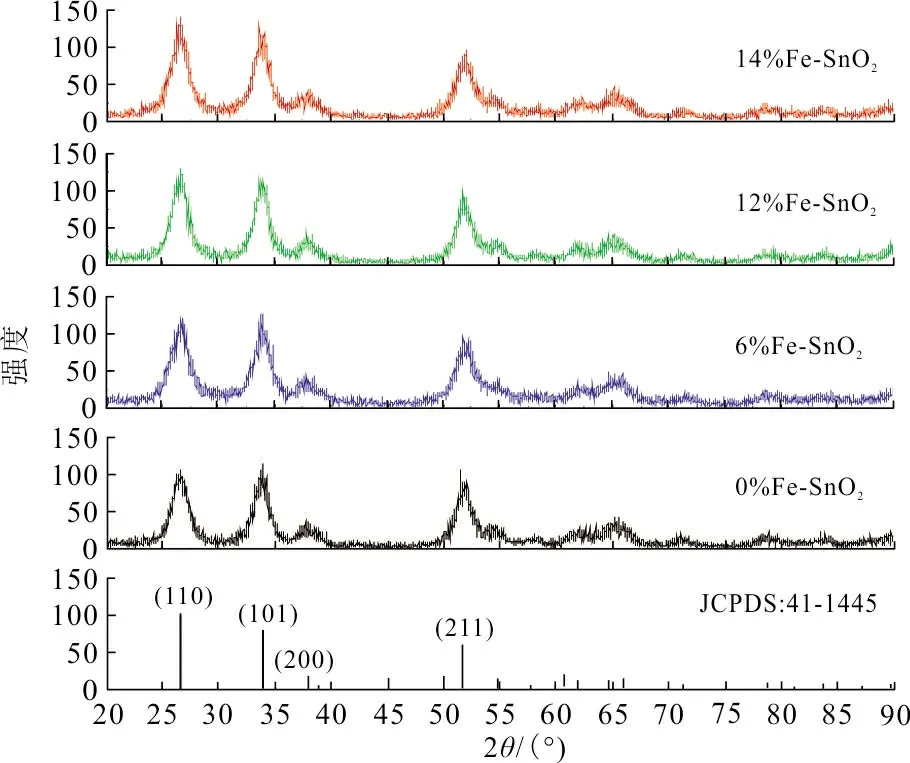

2.1.1 物相结构 不同Fe掺杂量SnO2粉体的X射线衍射谱图如图1所示。从图1可以看出,当2θ为26.6°、33.9°和51.8°时分别对应于(110)、(101)和(211)晶面衍射峰,与SnO2标准图谱JCPDS(41-1445)完全吻合,没有发现与掺杂元素Fe有关的其他衍射峰,说明在SnO2中掺杂Fe后没有产生新的物质,掺杂前后的SnO2粉体晶型均为四方金红石结构。由于Fe3+半径(0.64 Å)小于Sn离子半径(0.71 Å),因此,Fe3+可能进入了SnO2晶格中,形成Sn(Fe) O2固溶体[16]。

图 1 不同Fe掺杂量的SnO2粉体X射线衍射谱图Fig.1 XRD of Fe-doped SnO2 powders with different content

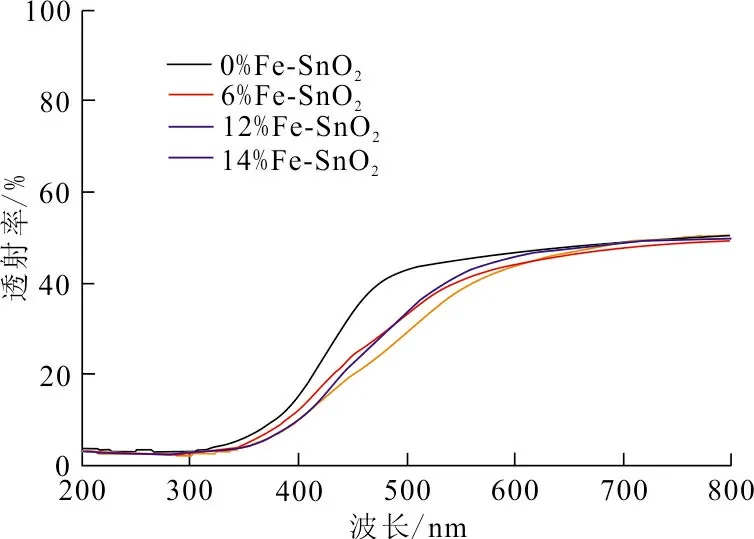

2.1.2 紫外透射 不同Fe掺杂量SnO2粉体的紫外透射光谱如图2所示。从图2可以看出,Fe掺杂使掺杂SnO2粉体的紫外透射率向长波方向移动。这是因为Fe3+进入SnO2晶体结构中[16],形成了固溶体导致SnO2晶格畸变引起,与XRD分析的结果一致。

图 2 不同Fe掺杂量的SnO2粉体的紫外透射光谱Fig.2 UV-VIS of Fe-doped SnO2 powder with different content

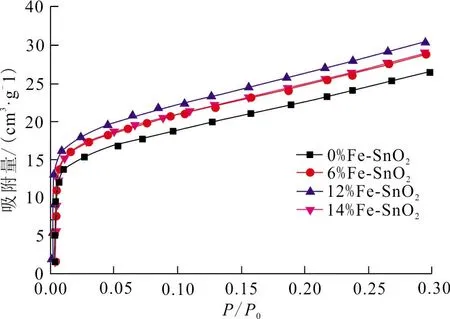

2.1.3 吸附性能 利用比表面及孔径分析仪测试制得不同Fe掺杂量SnO2粉体对N2的等温吸附的曲线如图3所示。

图 3 不同Fe掺杂量的SnO2粉体的N2等温吸附曲线Fig.3 N2 isothermal adsorption curves of Fe-doped SnO2 powder with different content

从图3可以看出,随着Fe掺杂量的增加,制得Fe掺杂SnO2粉体对N2的吸附能力先增大后减小,当Fe/Sn摩尔比为12%时,Fe掺杂SnO2粉体对N2的吸附能力最大,说明Fe掺杂可以提高SnO2对异类分子的吸附能力。因为在溶胶凝胶法制备的Fe掺杂SnO2粉体中,Fe3+进入SnO2晶格内形成了固溶体,并且促进了SnO2(110)晶面的择优生长,而SnO2(110)晶面是Sn原子密度相对较高的晶面,易于产生大量的氧空位[17-18],具备较好的吸附特性,从而较大提高了SnO2颗粒对异类分子的吸附能力。当Fe/Sn摩尔比为12%时,Fe元素在SnO2晶格内的固溶度达到最大,极大地提高了SnO2颗粒对异类分子的吸附能力。

2.2 物理性能

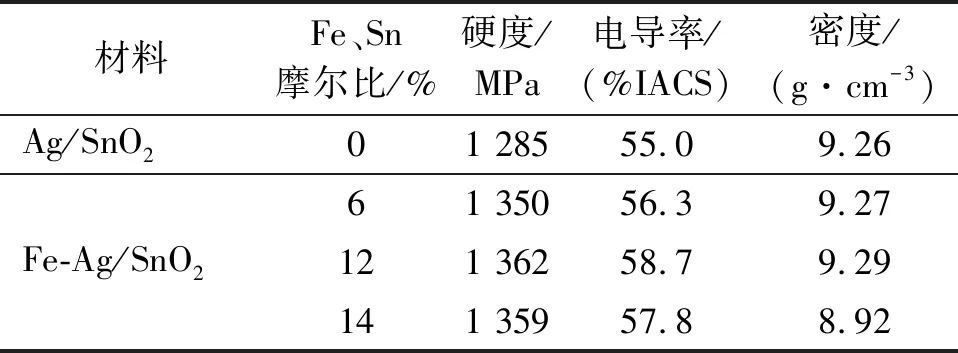

测试不同Fe掺杂量Ag/SnO2电接触材料的硬度、密度、电导率等物理性能(表1)。

表 1 不同Fe掺杂量Ag/SnO2电接触材料的 物理性能Tab.1 Physical properties of Fe-doped Ag/SnO2contact materials with different content

从表1可以看出,随着Fe添加量的增加,制得Ag/SnO2电接触材料的硬度、电导率和密度先增大后减小,当Fe/Sn摩尔比为12%时,Fe掺杂Ag/SnO2电接触材料的硬度、电导率和密度最大。相对于Ag/SnO2电接触材料,Fe/Sn摩尔比为12%时,Fe掺杂Ag/SnO2电接触材料的硬度、电导率和密度分别提高了5.99%、6.73%和0.32%。因此,选择Fe/Sn摩尔比为12%时制得的Fe掺杂Ag/SnO2电接触材料进行耐电弧烧蚀性能测试。

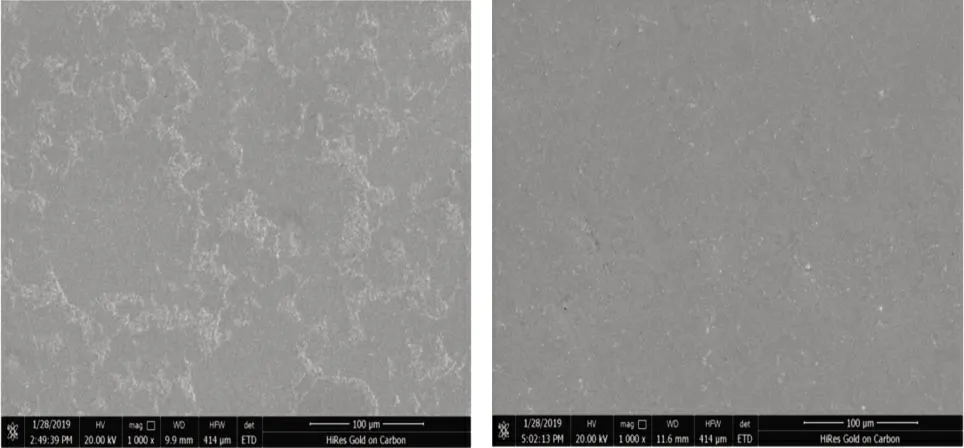

2.3 电弧烧蚀前材料表面微观形貌

利用扫描电镜分析Ag/SnO2和12%Fe掺杂Ag/SnO2电接触材料表面的微观形貌,如图4所示。

(a) Ag/SnO2 (b) 12%Fe掺杂Ag/SnO2图 4 Ag/SnO2 和12%Fe掺杂Ag/SnO2电接触材料表面的SEM图Fig.4 SEM images of Ag/SnO2 and 12% Fe-doped Ag/SnO2 electrical contact materials

从图4可以看出,Ag/SnO2电接触材料表面中存在明显的富Ag区和富SnO2区,12%Fe掺杂Ag/SnO2电接触材料表面中组织分布均匀,没有明显的富Ag区和富SnO2区,说明12%Fe掺杂明显改善了SnO2在Ag基体中分布,使制得的12%Fe掺杂Ag/SnO2电接触材料组织分布更为均匀。

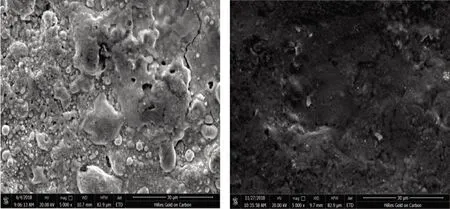

2.4电弧烧蚀后材料表面微观形貌

分别将制得的Ag/SnO2和12%Fe掺杂Ag/SnO2电接触材料在10 A直流电条件下开闭1 000 次进行耐电弧烧蚀性能测试,通过扫描电镜测试电弧烧蚀后Ag/SnO2和12%Fe掺杂Ag/SnO2电接触材料表面的微观形貌,结果见图5。从图5可以看出,电弧烧蚀后,Ag/SnO2接触材料(图5(a))表面较为粗糙,有大量液滴状的凸起和凹陷区域,并且有明显的裂纹和孔洞;而12%Fe掺杂Ag/SnO2电接触材料(图5(b))电弧烧蚀后表面比较平坦,凸起、凹陷区域,没有明显的凸起、凹陷区域、孔洞和裂纹出现。

(a) Ag/SnO2 (b) 12%Fe掺杂Ag/SnO2 图 5 Ag/SnO2和12%Fe掺杂Ag/SnO2 电接触材料表面电弧烧蚀后的SEM图Fig.5 SEM images of Ag/SnO2 and 12% Fe-doped Ag/SnO2 electrical contact materials after arc erosion

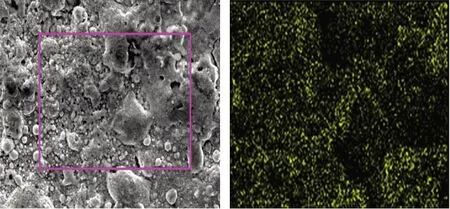

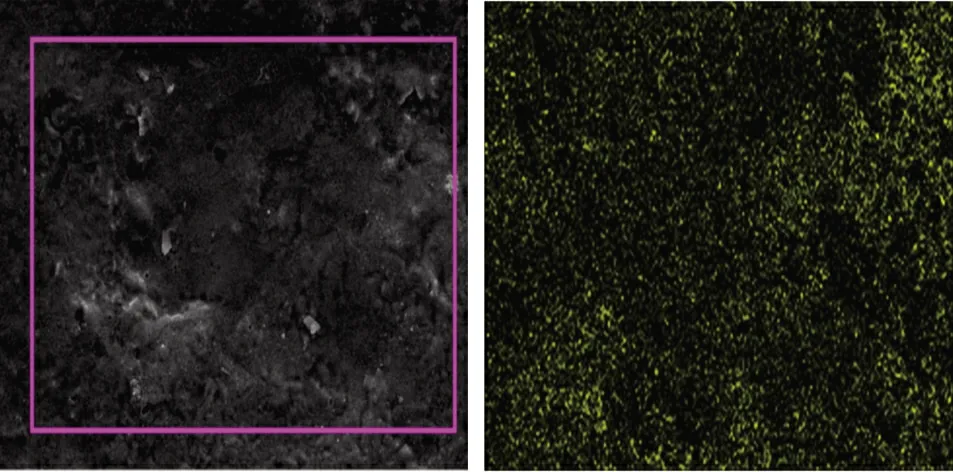

2.5 电弧烧蚀后材料表面元素分布

为了研究电弧烧蚀后Ag/SnO2和12%Fe掺杂Ag/SnO2电接触材料表面的元素分布,分别选取Ag/SnO2和12%Fe掺杂Ag/SnO2电接触材料电弧烧蚀后表面的部分区域进行成分测试,结果如图6~7所示。

(a) SEM (b) Sn

(c) O (d) Ag图 6 Fe掺杂Ag/SnO2电接触材料电弧烧蚀后表面SEM和元素分布图Fig.6 SEM images and elemental images of Fe-doped Ag/SnO2 electrical contact material after arc erosion

(a) SEM (b) Sn

(c) O (d) Ag

(e) Fe图 7 Ag/SnO2电接触材料电弧烧蚀后表面SEM和元素分布图Fig.7 SEM images and elemental images of Ag/SnO2 electrical contact material after arc erosion

从图6~7可以看出,Ag/SnO2电接触材料电弧烧蚀后表面的凸起区域主要是熔化的Ag凝固后形成的,而凹陷区域主要是SnO2的聚集区。而(图7)的12%Fe掺杂Ag/SnO2电接触材料电弧烧蚀后表面元素分布均匀,没有出现明显的单一元素聚集,说明12%Fe掺杂明显改善了SnO2在电接触材料表面的聚集,从而提高了Ag/SnO2电接触材料的耐电弧烧蚀性能。

Ag/SnO2电接触材料组织分布不均匀,SnO2颗粒和Ag基体间的界面润湿性较差,在电弧作用下,Ag基体熔化为液体,并在电接触材料表面形成银熔池,密度较小的SnO2颗粒从Ag熔池中逸出并在表面富集,分别形成SnO2富集区和Ag富集区。而12%Fe掺杂一方面明显改善了SnO2在Ag基体中分布,使制得的12%Fe掺杂Ag/SnO2电接触材料组织分布更为均匀;同时12%Fe掺杂使SnO2颗粒具有更高的表面能,在电弧作用下,Fe掺杂SnO2颗粒对异类原子具有更强的吸附能力,从而提高了Ag与SnO2的界面结合力,改善了Ag与SnO2的界面润湿性,使Ag熔池黏度大大提高,减少液态Ag的流动和喷溅,同时减缓了SnO2从Ag熔池中向电接触材料表面移动,抑制SnO2在电接触材料表面的富集,提高了Ag/SnO2电接触材料的耐电弧烧蚀性。

3 结 论

1) 随着Fe添加量的增加,制得的Fe掺杂SnO2粉体对N2的吸附能力先增大后减小,在Fe/Sn摩尔比为12%时,Fe掺杂SnO2粉体对N2的吸附能力最大。

2) 随着Fe添加量的增加,制得Ag/SnO2电接触材料的硬度、电导率和密度先增大后减小。在Fe/Sn摩尔比为12%时,Fe掺杂Ag/SnO2电接触材料的硬度、电导率和密度最大,硬度、电导率和密度分别提高了5.99%、6.73%、0.32%。

3) 12%Fe掺杂极大地提高了SnO2对异类分子的吸附能力,提高了Ag与SnO2的界面结合力,改善了Ag与SnO2的界面润湿性,使Ag熔池黏度提高,抑制SnO2在电接触材料表面的富集,提高了Ag/SnO2电接触材料的耐电弧烧蚀性。