浅析重整装置进料带水的影响及对策

2021-04-02张世强杨丝木张博宇赵春晓米哲夫

张世强,冷 冰,杨丝木,张博宇,赵春晓,米哲夫

(1 辽阳石化分公司油化厂,辽宁 辽阳 111000;2 中国石油辽宁销售公司仓储分公司辽阳东油库,辽宁辽阳 111000;3 辽阳石化研究院,辽宁 辽阳 111000;4 辽阳石化分公司芳烃厂, 辽宁 辽阳 111000)

辽阳石化油化厂140万吨/年连续重整装置,反应部分采用UOP 超低压连续重整工艺技术及R-334 催化剂,催化剂再生部分采用美国UOP公司最新的CycleMaxⅢ工艺技术,并采用Chlorsorb工艺技术回收再生放空气体中的氯,但由于目前的环保要求更加严格,本项目在Chlorsorb氯吸附后又增加了气相脱氯设施。2018年6月30日,重整装置项目中交,2018年9月7日,重整装置一次开车成功。今年正赶上全公司三年一次的大检修任务,运行至2019年6月4日,重整装置进入首次停车检修状态。2019年7月9日,重整装置检修后开车成功。

1 重整进料带水事件

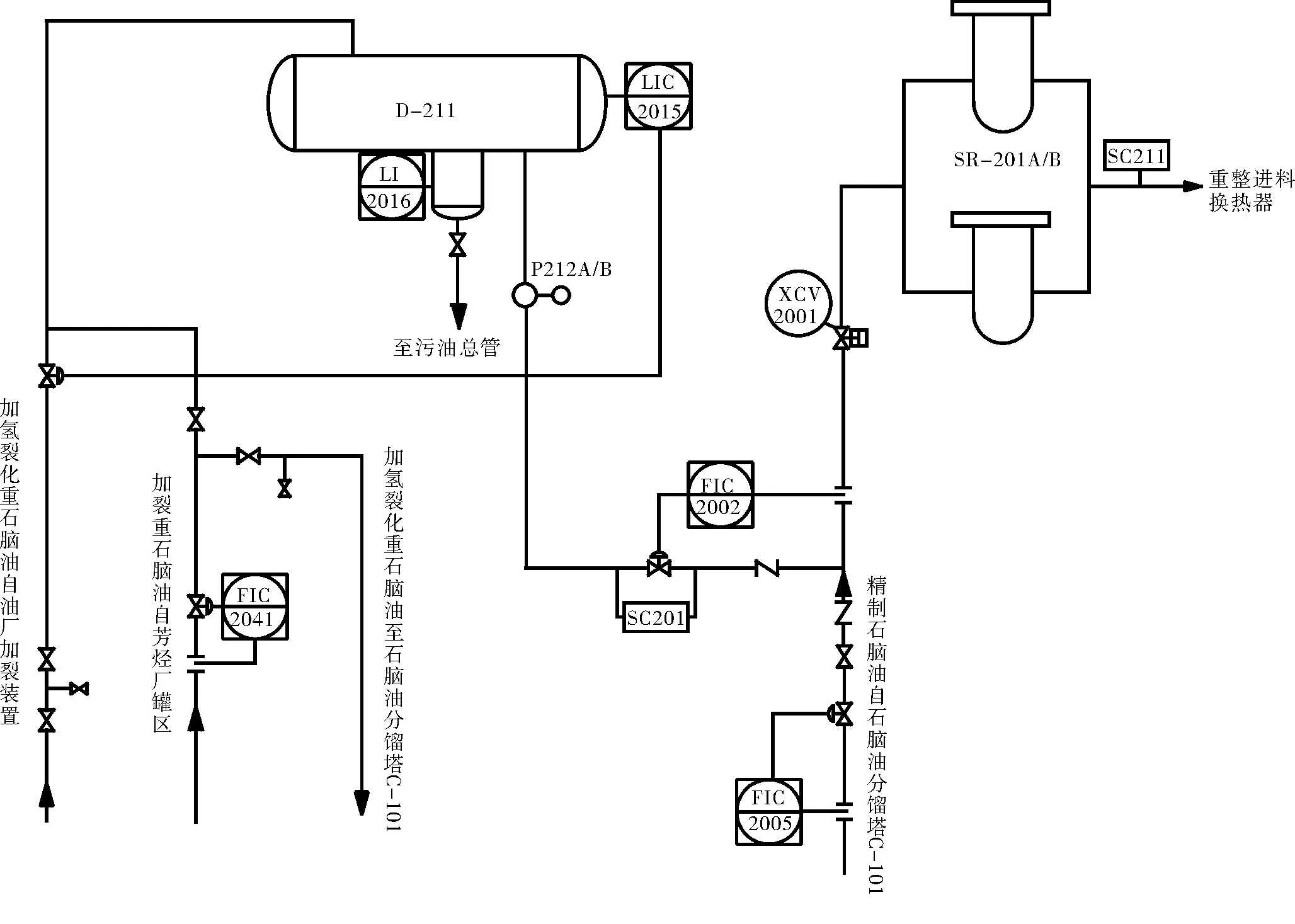

本装置重整进料分为三部分(见图1):一路是来自芳烃厂罐区的加氢裂化石脑油(俗称冷重石),一路是来自油厂的直供加氢裂化石脑油(俗称热重石),一路是来自本装置预加氢部分的精制石脑油。2019年检修后开工到目前为止,重整进料只有冷重石和预加氢部分的精制石脑油,热重石线一直在扫线脱水。

图1 重整进料流程图Fig.1 Reforming feed flow chart

2019年7月15日19时45分,操作人员发现重整进料缓冲罐D-211水包界位上涨很快,班组人员到现场确认,发现加氢裂化石脑油供料中带水,现场低点用采样瓶收集的样品中能看到明水。当班对加氢裂化石脑油采样分析水含量在200 mg/kg左右,对重整进料处采样分析水含量在100 mg/kg左右(UOP给定指标是不大于2 mg/kg,辽化自己的指标是不大于20 mg/kg),持续了1周左右。自此开始,重整反应系统出现了一系列的波动。

1.1 重整氢低温脱氯剂的影响

本装置使用的脱氯剂型号:YHC-231A 低温脱氯剂,厂家:重庆地之净科技有限公司。该脱氯剂主要成分是CaO,脱氯剂吸附氯的过程是缓慢向后迁移的一个过程,先到的先吸附,运行一段时间后,入口处的脱氯剂基本上与氢气中的HCl全部反应生成CaCl2,此时如果物料中带水,特别是明水进入,就会导致脱氯剂强度逐渐下降,先粉化,粉化后的细粉板结,封住了原料气通道,使得脱氯罐床层压降升高。

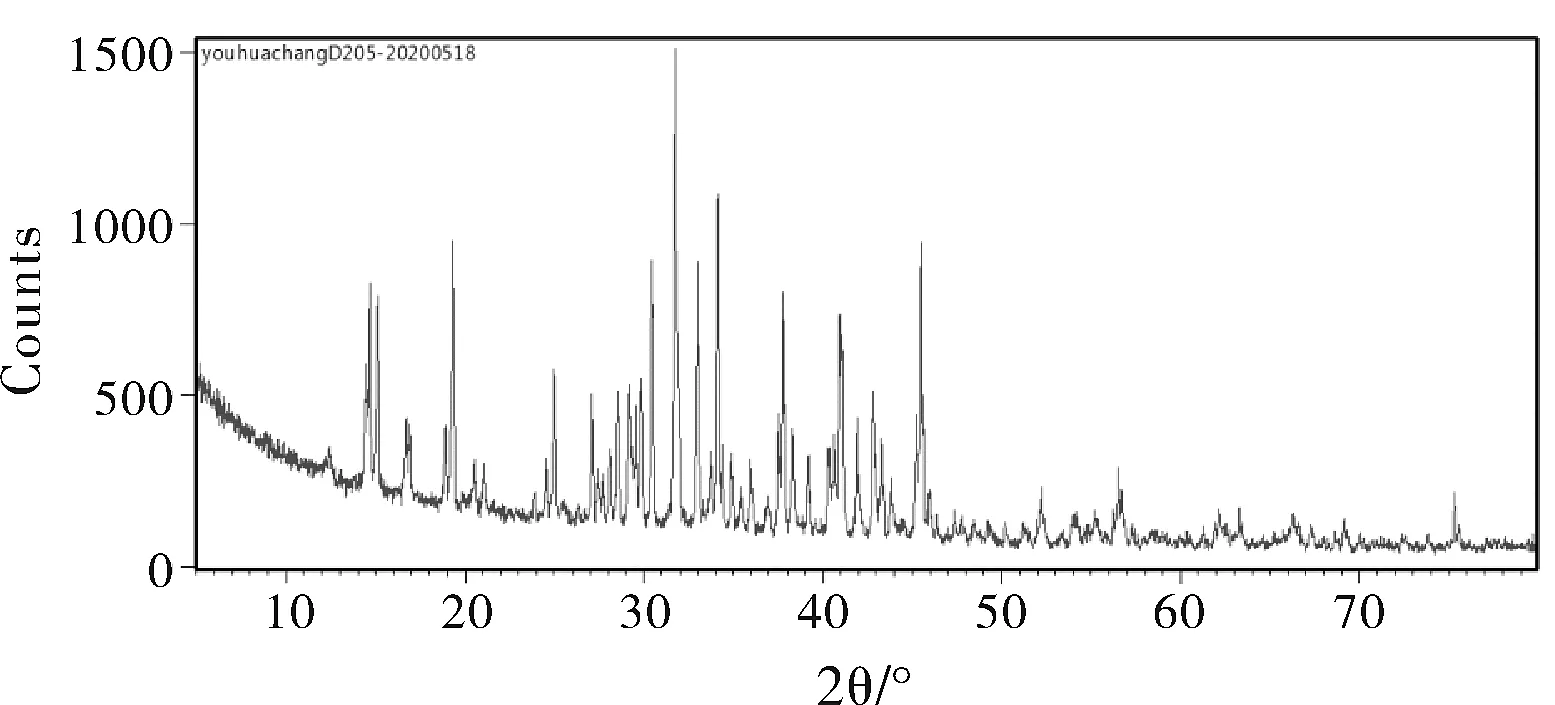

重整进料水冲击引发反应系统水含量增高,水随着重整氢气被带到再接触系统,经过再接触后温度降至4~10 ℃,甚至会产生凝结水带入氢气脱氯罐中,造成脱氯罐顶部吸附氯后的脱氯剂发生板结现象,缩短了重整氢脱氯剂的使用寿命。本装置此次水冲击导致氢气脱氯罐压降由-0.05 kPa升至55 kPa,水冲击过后,压降稳定55 kPa左右。 水冲击后,脱氯剂提前失效,更换脱氯剂时发现脱氯剂板结严重。板结物检测数结果见图2

图2 板结物的XRD谱图Fig.2 XRD spectrum of hardened material

XRD检测结垢物中主要结晶物质为 CaCl2,因为CaCl2是强干燥剂,遇水后会发生板结的现象,进一步验证了水会对本脱氯剂造成板结。

1.2 反应产物和操作系统的影响

通过进料带水后观察到的现像和查阅岗位记录上的关键数据列表及相关资料,发现重整进料带水对操作的影响主要有以下几个方面:

一到四反温降全部明显降低,本装置总温降比正常值下降了40 ℃左右;循环氢纯度降低,LPG产量增加;重整催化剂粉尘量增多,再生系统出现提升困难的现象,导致多次热停车;重整生成油NA含量小幅度增多。

水含量高导致循环氢中氯化氢的含量维持在10~30 mg/kg之间 (正常为1~2 mg/kg),为了维持催化剂的持氯量,再生系统适当提高注氯量。进料带水后,重整循环氢中的水含量长时间保持在50 mg/kg左右,有时甚至更高。

1.3 重整催化剂的影响

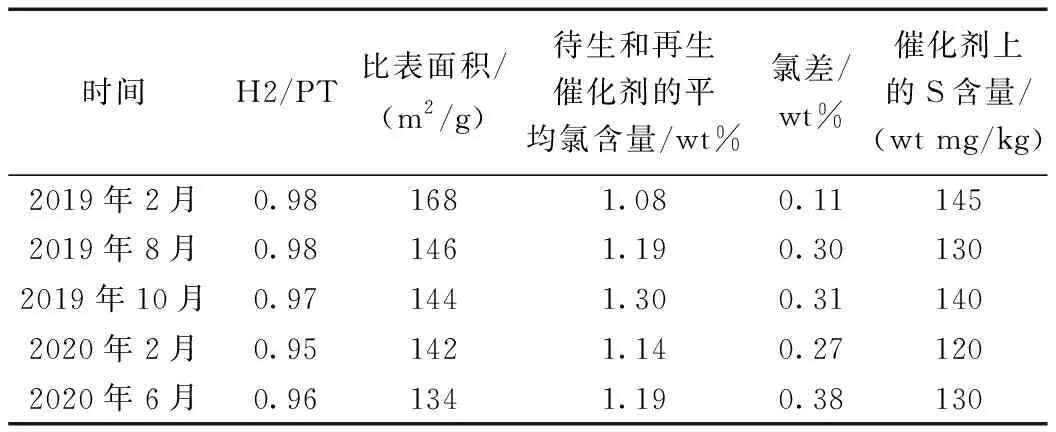

酸性功能是重整催化剂的一个非常重要的功能,而水氯平衡直接影响酸性功能的好坏。本重整装置为了充分发挥催化剂的性能,要求在运转过程中保持催化剂上氯含量在0.95~1.0wt%之间。但正常生产中由于循环氢中含有一定量的水,会使催化剂上的氯不断流失,但是为了维持催化剂载体中氯的保持能力,需要使载体有合适的羟基数,所以反应气氛中必须有一定的水分压(湿度),为此双功能重整催化剂必须注水 、注氯实现水氯平衡控制[1]。循环氢中的HCl保持1~2 mg/kg,H2O保持15~25 mg/kg,催化剂上的氯含量保持0.95wt%~1.0wt%,这种状态水氯平衡最佳。系统中的水过量时,会洗掉催化剂上的氯,将导致催化剂酸性功能失衡,使催化剂的选择性和活性变坏[2]。高温下水分过高,会使催化剂载体结构发生变化[3],加速催化剂上铂晶粒的聚集[4],导致催化剂的比表面积下降,影响催化剂的使用寿命。UOP对重整催化剂性能检测情况如表1所示。

表1 重整催化剂UOP分析数据Table 1 UOP analysis data of reforming catalyst

2 重整进料带水后采取的措施

2.1 调整重整反应和再接触系统操作

发现进料水含量高时,可以将重整负荷降低至60%或更低,以低空速和充分的停留时间来取得重整催化剂所需的性能。另一方面降低反应苛刻度,根据循环氢中的水含量把反应温度降到493 ℃或482 ℃,操作原则是循环氢中的水含量大于50 mg/kg,可以考虑将反应温度降到493 ℃,循环氢中的水含量大于200 mg/kg,可以考虑将反应温度降到482 ℃,同时重整进料可以根据情况注氯。本装置根据当时整个公司的生产状况,进料由120 t/h降到100 t/h(60%负荷),为了保氢气产量温度只降到505 ℃,根据循环氢中的水、HCl含量和催化剂上的氯含量来调整重整进料和再生两处的注氯量。如果情况严重,可以按照紧急停工处理。

当进料水冲击时,如果系统反应压力变化过大,重整增压机缓冲罐液位可能因为H2纯度下降迅速上涨,应该及时作出调整,一方面防止压缩机机体带液,另一方面确保反应压力处于可控范围内。本装置的此次水冲击,反应和再接触系统的压力及缓冲罐液位波动不是很明显,故没有作出太多的调整,但是这也是一个需要重点关注的点。

2.2 严制重整进料中的水含量

由于重整原料部分没有布置在重整装置内,生产操作也不是由重整装置的操作人员完成,很难保证重整进料加氢裂化重石脑油的杂质含量合格。根据目前的进料方式,生产部门根据进料水含量超标的情况积极联系上游油品罐区加强脱水,装置内在重整进料缓冲罐D-211水包处加强脱水,优化石脑油分馏塔C-101的操作,降低重整进料的水含量,经过处理之后重整进料水含量基本稳定在20~30 mg/kg左右,但仍高于设计要求(UOP要求不大于2 mg/kg,目前国内装置达不到这个指标,本装置要求不大于20 mg/kg)。如果装置负荷可以维持在60%,也可以把冷重石全部引到石脑油分馏塔C-101塔进行脱水后再进入重整反应系统,但是这个流程在没有热重石进料的情况下,受C-101塔能力的限制,重整负荷很难在提高了。

2.3 调整重整分馏和催化剂再生系统操作

合理范围内适当提高重整脱戊烷塔塔底温度,加强监测回流罐水包界位,水包界位上涨及时脱水,避免塔底和回流泵汽蚀导致系统波动。

对重整催化剂进行连续加样分析,根据分析结果适当调整注氯量,维持系统水氯平衡,保证催化剂的酸性功能。适当的增大还原气量,带走还原气中的水。加强再生系统烧焦操作,烧焦时控制好氧含量烧焦温度,烧焦温度控制在565 ℃以下,防止烧坏催化剂和设备。严格控制干燥区干燥气入口温度,确保再生烧焦空气干燥器运行正常,保证催化剂的干燥效果。

2.4 氢气脱氯剂的处理

如果氢气脱氯剂受水影响较大,板结严重,导致压降增大,可以进行撇头处理。将脱氯罐顶部板结的废剂取出,回装新的脱氯剂。本装置的脱氯剂受水影响后压降增至55 kPa,目前压差比较稳定,没有影响产品质量,备台新更换的脱氯剂,本台脱氯剂也快运行到中末期了,提前进行了更换。

3 结 语

罐区来的加氢裂化石脑油直接作为重整进料时,发生了严重的带水现象,经过调整反应和再接触系统、重整分馏和催化剂再生系统,历时一周的调整,重整反应恢复平稳。通过与上游装置的的沟通协调,7月末至今,罐区来的加氢裂化石脑油水含量维持在30~40 mg/kg左右,重整进料水含量在20~30 mg/kg左右,循环氢中水含量在30 mg/kg左右。进料127 t/h,反应总温降245 ℃,基本接近正常数据值。

经历此次原料突然水含量升高事件我们可以总结出以下几点经验:

(1)原料产品质量的监控对装置十分重要,上游装置发生调整要及时通知下游装置。

(2)原料带水对重整装置有一定的影响,如果及时调整,催化剂可以基本恢复到原来的状态,可以保证产品质量合格。本装置为了保证产氢量,反应温度只降到505 ℃,没有严格遵循循环氢中水含量高于50 mg/kg时,反应温度降到493 ℃,导致催化剂比表面积由168 m2/g降到146 m2/g。

(3)原料带水之后会造成催化剂比表面积下降,催化剂的持氯能力下降,大量的氯和水流失到下游,应该加强监控,避免因为设备腐蚀造成生产波动[5]。

(4)操作人员应该加强监盘和巡检,管理人员应该加强指标监控,及时发现及时处理,把问题最小化,损失最小化。