分布式能源用新型Senegal 式垂直轴风力机尾流分析

2021-04-02齐伟强韩瑞华

李 争,齐伟强,韩瑞华

(河北科技大学电气工程学院,河北 石家庄 050018)

1 引言

随着煤、石油等不可再生能源的日益枯竭和环境污染问题的日益严重,风能、太阳能等可再生能源不断被重视。为了更好地利用风能,风力机的结构不断被改进,从而提高风电开发效率。此外,我国风能资源丰富风电发展前景良好,正在紧锣密鼓地制订可再生能源振兴策略。预计到2020 年,新能源总投资将达到3 万多亿元,其中用于风电的投资约为9 千多亿元,占总投资的三分之一。按照当前的发展速度,不迟于2020 年,我国风电装机容量将达到1 亿千瓦。我国的风电将成为除火力发电、水力发电外的第三大电力来源,我国因此成为世界风电大国。目前,最常见的风力机为水平轴风力机(HAWTs),其理论发展相对成熟。而国内对垂直轴风力机(VAWTs)的研究较浅,相对研究空间还很大,但在国外已成为研究首选。风力机按照风轮轴与风向的位置关系,分为水平轴和垂直轴风力机;按照流场驱动力的不同可分为升力型和阻力型风力机。在此,首先说明小型垂直轴风力机的分类,按照叶片的几何形状的不同,垂直轴风力机可分为萨渥纽斯式(Savonius)、塞内加尔式(Senegal)和达里厄式(Darrieus)三种。其中萨渥纽斯式(Savonius)风力机风轮由两个半柱面构成“S”型,故也可称为“S”式风力机;塞内加尔式(Senegal)风力机叶片为一个半柱面加直板面组合而成,呈“伞”型,每层风轮一般有三叶片组成;而达里厄式(Darrieus)风力机的叶片为具有一定流线弧度的直翼型结构,主要靠流场经过叶片时所产生的升力工作的。

现有的风力机尾流研究主要是针对水平轴风力机,而垂直轴风力机的尾流影响研究还甚少,因此针对某种垂直轴风力机的尾流分析展开,详细介绍风流经过垂直轴风力机之后的流场变化情况。文献[1]提出一种Jensen 尾流模型,基于该模型分析了尾流对风场布局的影响,得出了风电场的最大功率输出;在文献[2]中提出了一种改进的Jensen 尾流模型,通过对比基于该模型多尾流组合模型与大涡模拟数据和现场试验数据具有良好的一致性,证实了改进方法的可行性;文献[3]为基于Jensen 和改进Jensen 两种半经验尾流模型编程模拟并与风洞试验数据值进行比较,结果验证了该两种模型的可行性,而文献[4]在这两种半经验模型上进行修正得到两种全场尾流模型,通过与实测数据相比较,两种全场尾流模型不仅结构简单,与实测值相一致,而且优于Jensen 和改进Jensen 模型。文献[5]对水平轴风力机的尾流特性进行现场试验研究,结果表明低风剪切指数时的湍流强度大和尾流最大速度亏损随风速的变化而上下移动。以上文献共同点是将提出模型应用于水平轴风力机的尾流研究。文献[6]针对一种三叶片直翼型达里厄(Darrieus)垂直轴风力机的尾流进行大涡模拟(LES)与基于粒子图像测速(PIV)的风洞试验对比,得到了相当一致的结论;文献[7]研究了一种六叶片直翼型达里厄(Darrieus)垂直轴风力机尾流和微观选址问题,基于分析尾流模型得出该机型周围尾流区域形状为两半椭圆组成的不规则区域,并且风洞试验与模型预测具有良好的一致性。另一方面,从文献[7]中通过三种不同风况下对规则风场布局进行优化,得出了最佳布局方式,最后推广到了不规则风场的最佳排布。文献[8]基于Gauss 函数模型研究了一种四叶片直翼型达里厄(Darrieus)垂直轴风力机的尾流分布,并对该风力机不同尾迹位置处分别进行风洞试验和现场试验对比分析;而文献[9]基于Jensen 和Gauss 两种模型,提出了一种Park-Gauss 组合模型,通过与风场实测和风洞试验的比较,验证了所提模型的可行性。文献[10]针对一种萨渥纽斯式(Savonius)垂直轴风力机的聚群尾流研究,通过将风力机按照一定尺寸的三角形聚群排布方式,大大提高了整体功率输出,节省土地面积,进而推广到九风力机聚群和二十七风力机聚群(鱼群),基于这种鱼群排布方式很大程度的减少了尾流影响,提高了整个风电场的功率输出和土地利用率[1-10]。

基于改进的Jensen 模型在垂直轴风力机的尾流研究中的应用为重点,通过流场仿真模拟分析风流经风力机后的尾流特性。

2 新型Senegal 式垂直轴风力机

2.1 模型提出

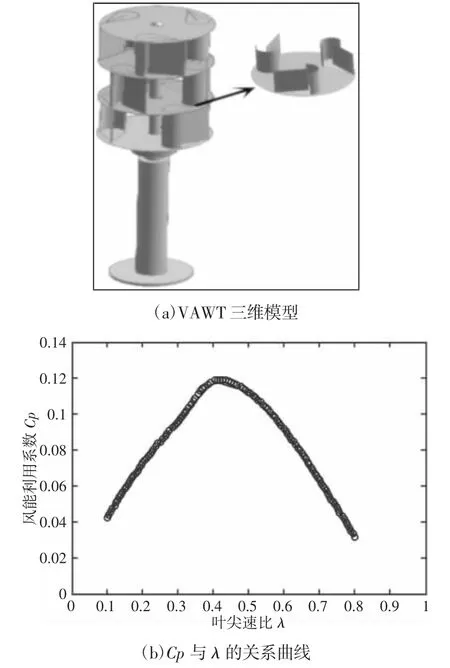

模型基于ANSYS Workbench 的DesignModeler 建模环境中建立,所建的风力机模型,如图1(a)所示。该垂直轴风力机(VAWT)为典型的Senegal 式,主要由风轮、发电机、塔架和底座几部分组成。其风轮分三层,每层由三个叶片组成,且每层错开40°结构。叶片是由半圆柱面和平板面两部分组成,呈“伞”状。风轮高4.5m,直径2m;塔架高5m,直径0.5m。

通过ANSYS 中CFX 模块对该风力机在一定工况条件下进行流场仿真模拟,得出该风力机的风能利用系数曲线,如图1(b)所示。由图可知该风力机的最佳叶尖速比为0.5,对应的最大风能利用系数为0.122。在此计算过程中,为保证仿真模拟的规范性、严谨性和准确性,对风力机模型的参数、网格划分的方法和计算域的确定等进行了大量的分析验证,如:网格无关性验证和域无关性验证等。

图1 模型与参数Fig.1 Model and Parameter

2.2 基本参数

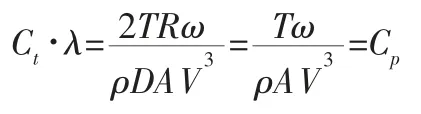

叶尖速比λ、转矩系数Ct、风能利用系数Cp等均为垂直轴风力机的基本参数,从不同的角度反映了风力机的基本特性[11-13]。叶尖速比为风力机的叶尖角速度相对于风速的比值,一般取值在(0~15)范围。尖速比在(0~2.5)范围时称为慢速比,一般阻力型风力机的尖速比都小于1,属于慢速比,而尖速比在(2.5~15)之间时通常称为快速比,一般靠升力原理工作的水平轴风力机属于快速比。转矩系数用于衡量风流过风轮时对风轮主轴产生的扭矩影响,一般用转矩计测得[14]。风能利用系数为风力机的风电转换效率,又称为功率系数,用于衡量风轮捕获风能本领的大小,因此其大小直接由风轮的结构决定,风力机模型的风能利用系数随叶尖速比的变化规律,如图1(b)所示。类似“钟”形,其表达式分别为:

式中:R—风轮半径,m;ω—风轮角速度,rad/s;V—来流速度,m/s;D—风轮直径,m;T—风力机转矩,N·m;ρ—空气密度,取1.185kg/m3;A—风力机的扫掠面积,m2。

将式(2)两边同乘 λ 得:

将D=2R代入(4)得:

于是得到:

2.3 求解条件和边界设置

根据风力机的实际运行环境,引入三维非定常k-ε 湍流模型,流场域充入25℃空气气体且设置流动速度为9m/s 的速度入口边界和零压力出口边界,其他域边界均设置为壁面边界。由于风轮转子旋转需设置风轮旋转域,此外为保证风力机风能利用率,风力机需运行于最佳叶尖速比点,因此设置旋转域转速为4.5rad/s,此时保证了最佳叶尖速比为0.5,旋转域内的叶片边界同样设置为壁面边界。为保证计算的准确性和快速性,流场仿真计算前需全部抑制风力机模型实体,只需留下上面设置的流场边界即可。

3 改进型的Jensen 尾流模型

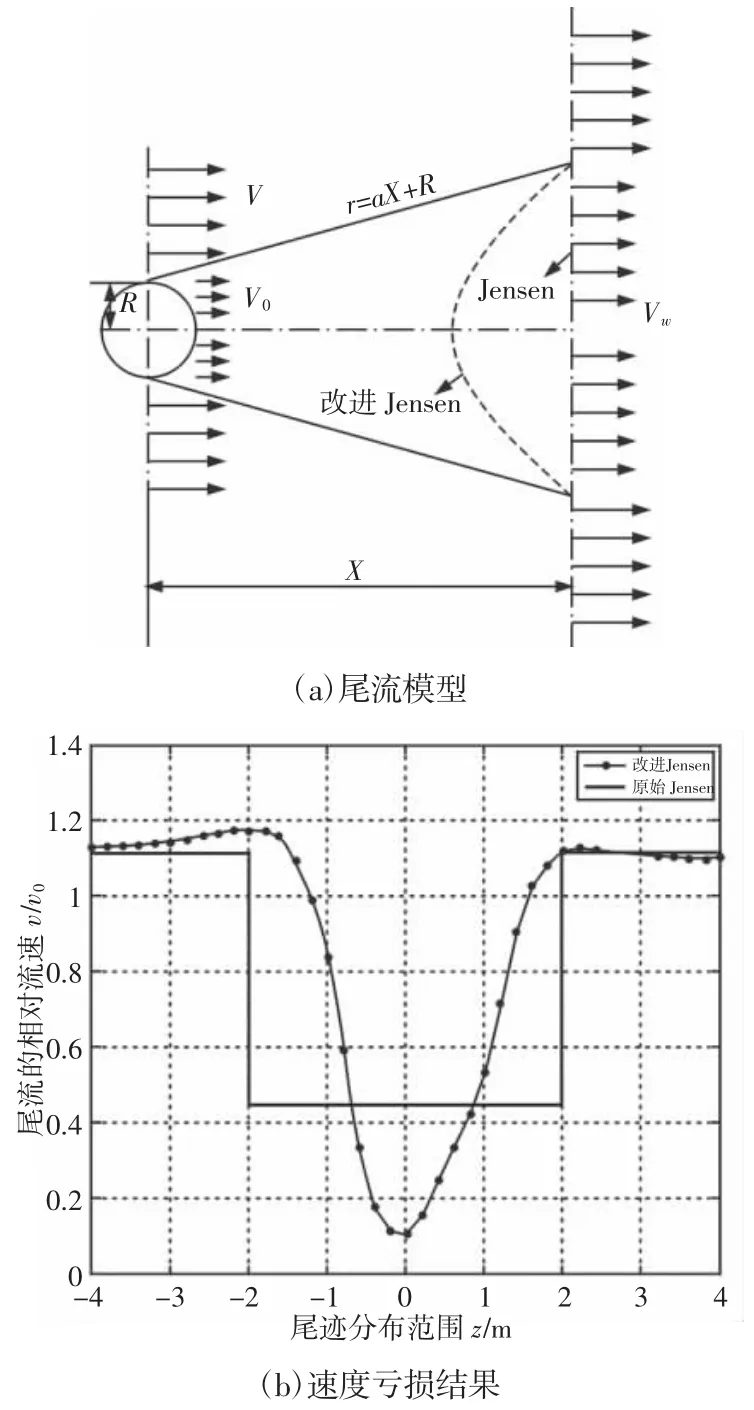

图2 Jensen 与改进Jensen 模型Fig.2 Classical and Improved Jensen Wake Model

经典Jensen 尾流模型是由丹麦科学家N.O.Jensen 20 世纪八十年代提出的,它对规则风场的尾流分析很适用[15-16]。该模型是在横向尾流速度均匀、初始尾流直径为风轮直径D且随尾流距离的增加尾流直径线性增加等假设条件下提出的,如图2(a)所示。由图看出,经典的Jensen 尾流模型在风力机下游x处的尾流速度和尾流衰减系数均为恒值,尾流速度半经验公式,如式(6)所示。为此从这两方面着手,对尾流模型进行改进。从实际考虑,风流经风力机下游后,风轮中心处的尾流速度亏损最严重的,当沿横风向逐渐远离中心时的尾流亏损减小,为非线性变化,如图2(a)虚线给出。为此引入余弦函数替代恒值,这样便使得尾流衰减系数也不再是恒值,改进后模型尾流速度和尾流衰减系数,如式(7)、式(8)所示。Jensen 尾流模型改进前后尾流速度亏损对比,如图2(b)所示。由图可见经典Jensen 尾流模型高估了风轮中心速度亏损,而低估了非中心处速度亏损。

式中:V—来流风速;Vw、Vw1—Jensen 模型中改进前后风力机下游x处风速;R—初始尾流半径也是风轮半径;r—下游x处尾流半径;Ct—转矩系数;Iw、I0—有、无尾流影响的湍流强度;k0、k—改进前后Jensen 模型的尾流衰减系数;

4 计算结果分析

所谓尾流是指风流经风力机之后能量便发生转移,由风的动能转化为风轮转动机械能,并且风力机下游流动情况发生很大的变化,如风速下降、湍流强度提高和风剪切层变得明显等。这样不仅大大影响风场下游风力机的输出功率,而且由于风剪切和强湍流导致下游风力机的疲劳载荷增加,使用寿命减小,结构性能变差。但在周围流场的作用下经一定距离后,这些影响减小风速逐渐得到恢复的过程。

4.1 下游侧不同位置的尾流速度分布

在实际风场中由于土地面积有限,而在有限的面积中如何安装尽可能多的风力机,使得整个风电场的功率输出达到最大成为急需解决的问题。经不断探索影响风电场功率输出的最大障碍是尾流问题,因此全面研究风力机的尾流分布显得极为重要。这里对单台Senegal 式垂直轴风力机进行尾流研究,设定来流风速为9m/s,尖速比为0.5,风力机在流场中的速度云图结果,如图3(a)所示。图中:D—风轮直径。从图中得知尾流主要影响风力机的下游侧,随下游距离的增加云图颜色有深蓝变浅,表明尾流速度逐渐恢复,到达下游4D处基本恢复为来流速度。另一方面,随下游距离的增加尾流影响面积即尾流半径不断增大。从尾流速度和尾流半径看都与改进的Jensen 尾流模型相吻合,这些表明出所提模型的合理性。

风力机下游不同区域的相对风速分布对比图,如图3(b)所示。从图中可以看出,距离风力机中心2D时的尾流速度亏损严重,下降到来流风速的20%。而随距离的增加亏损逐渐减小,当到达风力机下游5D处,最大尾流亏损上升到来流的70%。这与云图结果基本一致。在图中尾流相对风速超过1 是由于风流经风力机时的风剪切和强湍流引起的。

风从上游到下游流动过程中,尾流速度分布发生了极大的变动。在上下游分别距离风轮D时的风速分布对比图,如图3(c)所示。由图可知上游风速变化趋势与下游相同,但是变化数值比下游小的多,亏损很小可以忽略不计。因此在风场中风力机主要是对下游的影响,而对上游影响甚微,因此对上游的尾流分析无意义。在风力机下游2D处分别经风轮和塔架影响后的风速对比,由图可知风轮的影响作用比塔架大的多,如图3(d)所示。当风流过风力机后由于风力机的阻挡使得风速降至很小数值,随着下游距离的增大尾流速度也不断增长逐渐恢复,随下游距离增大尾流风速的增长率图,如图3(e)所示。

图3 下游不同位置的尾流速度分布图Fig.3 Wake Velocity Distribution at Different Region

从图中可以看出,风轮下游的风速随距离增长缓慢,在风轮下游5D处仅仅增加到风速给定值的80%左右;而塔架下游的风速随距离急剧增长,仅仅在风轮下游2D处便达到风速给定值。在设计风电场布局时,应主要考虑风轮的尾流影响,而塔架的尾流作用可以不考虑,如图 3(d)、图 3(e)所示。

4.2 不同位置的尾流参数分布

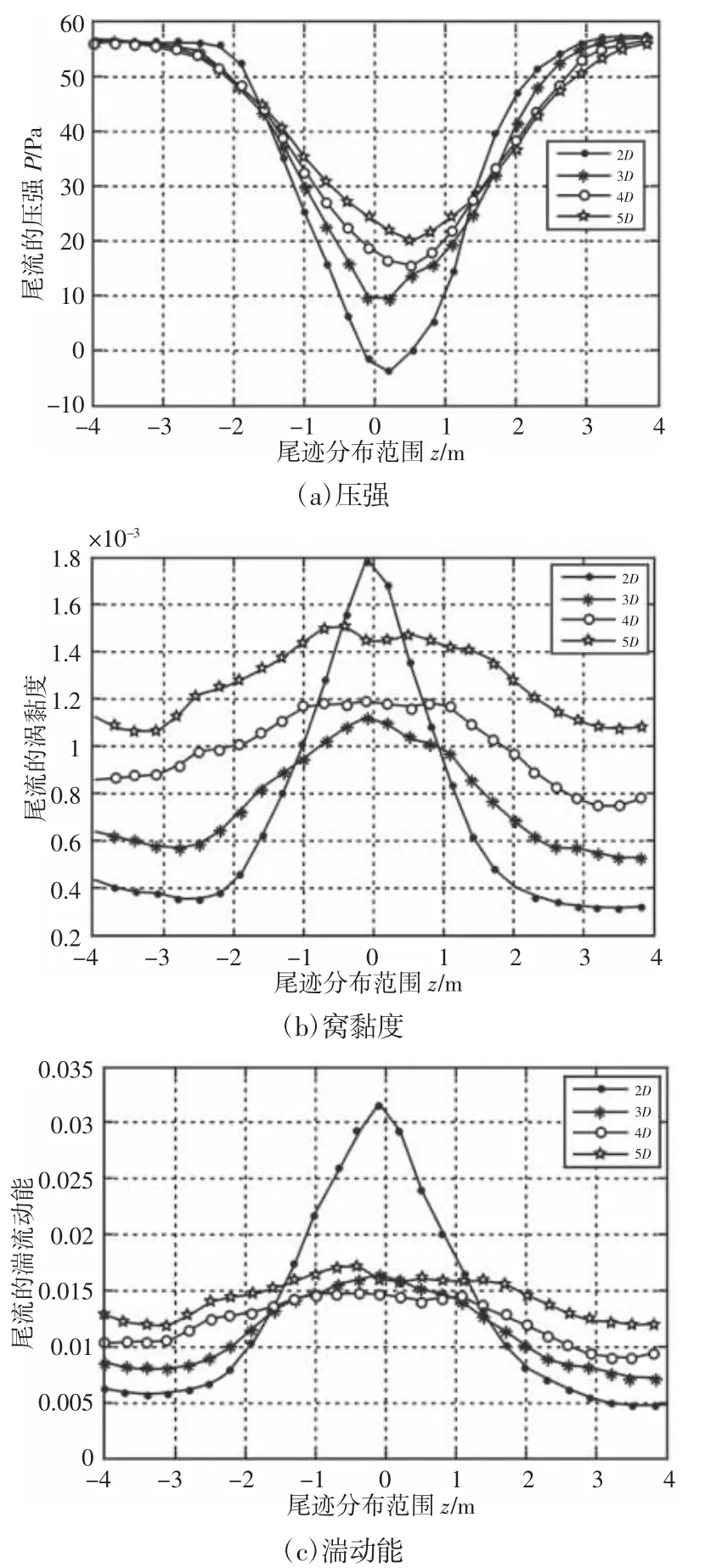

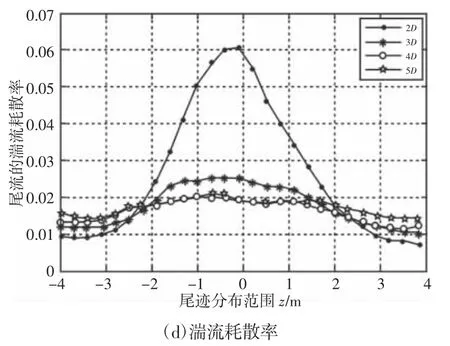

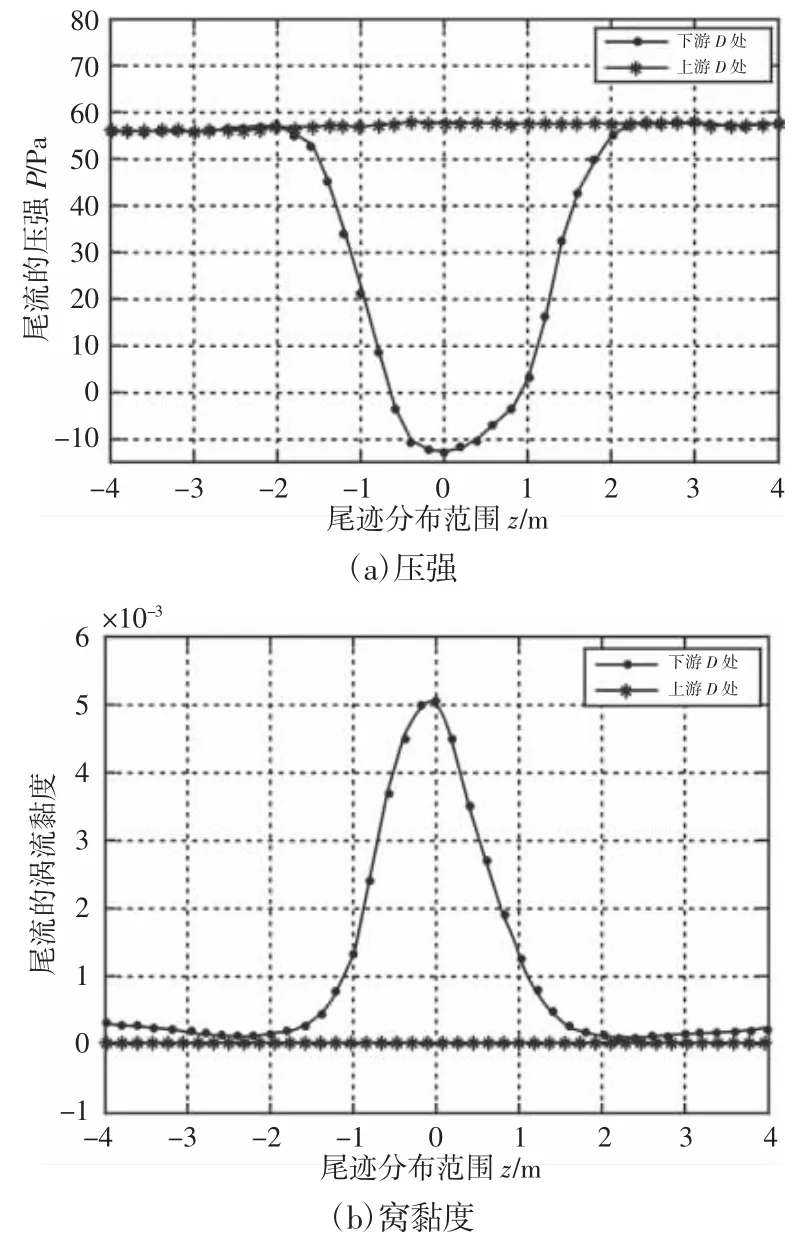

图4 不同下游位置尾流参数分布Fig.4 Wake Parameters Distribution in Downstream Region

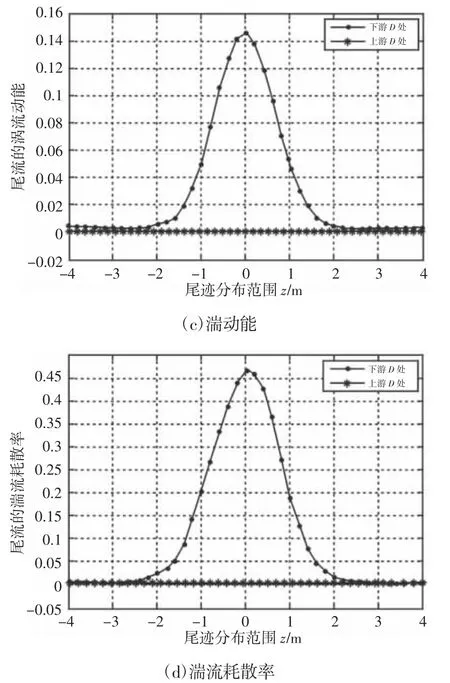

尾流压强、窝黏度、湍动能和湍流耗散率等均为尾流参数,它们在风力机下游不同位置处的分布情况分别,如图4(a)~图4(d)所示。尾流压强分布与尾流速度分布相一致,随下游距离的增加,尾流压强亏损逐渐减小,且最大亏损均在风轮中心附近,如图4(a)所示。风力机下游2D的压强亏损最大,进入负压强区域,在下游5D处最大压强亏损上升到20Pa 左右。后三个参数的尾流分布与速度、压强分布相反,它们在风轮中心下游处存在最大峰值。由图4(b)中的窝黏度分布表明在下游风轮中心处黏度最大,随着偏离风轮中心黏度值逐渐减小。并且随着下游距离的增加,窝黏度数值增加但分布变平坦。湍动能和湍流耗散率分布都与窝黏度分布很接近,随风力机下游距离的增加分布曲线变得相当平坦,并且后两种分布在下游4D和5D的分布近似重合。以上对四种尾流参数分布表明,在风力机下游(4D~5D)之间时尾流效应便消失,基本恢复到正常水平。风力机的上游、下游侧分别距离风轮D处的尾流压强、窝黏度、湍动能和湍流耗散率的对比结果分别,如图5 所示。

图5 上下游D 处尾流参数分布Fig.5 Wake Parameters Comparison at the Upstream D and Downstream D

从图中可以看出,在上游侧风力机的附近除压强为恒值大约57Pa 外,窝黏度、湍动能和湍流耗散率均为零值,而在下游侧由于风力机的阻挡使得压强减小,窝黏度、湍动能和湍流耗散率均增大,因此尾流主要影响的是下游侧分布而对上游侧无影响。

4.3 三维尾流分布

虽然前述已经分析了尾流各种参数的变化趋势和数值的大小,但是尾流的上述二维分布的分析不能全面反映三维风力机模型,因此尾流的三维分布显得十分重要。

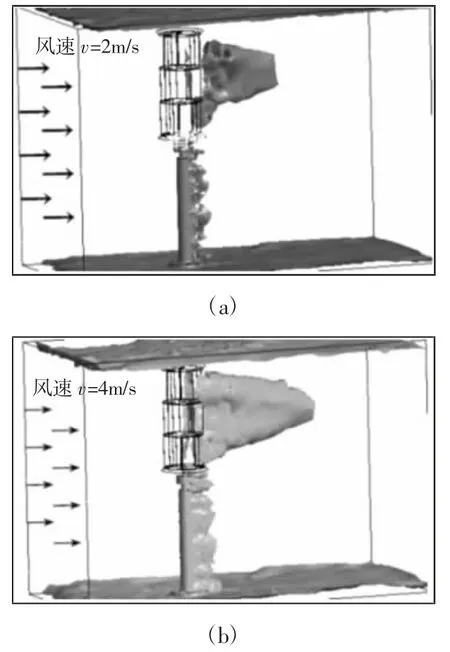

风力机的三维等值面风速分布图,如图6 所示。

图6 尾流风速等值面图Fig.6 Wake Velocity Isosurface Result

该图为设定给定风速为9m/s 时的尾流分布后处理结果。图中分别给出了风速为2m/s、4 m/s、6 m/s 和7 m/s 时的尾流等值面结果。由图看出尾流风速主要分布在风力机的下游侧,且当风速低时尾流等值面面积小,此外由风轮引起的尾流比塔架引起的大的多。随着风速的增大尾流面积逐渐增大,影响范围逐渐增大,而影响程度逐渐减小,这与前述二维尾流分布相一致。还可以看出低风速尾流被高风速尾流所包裹住,可见风力机下游速度尾流分布为多层的,并且风速低的层被风速高的层包裹在内部。

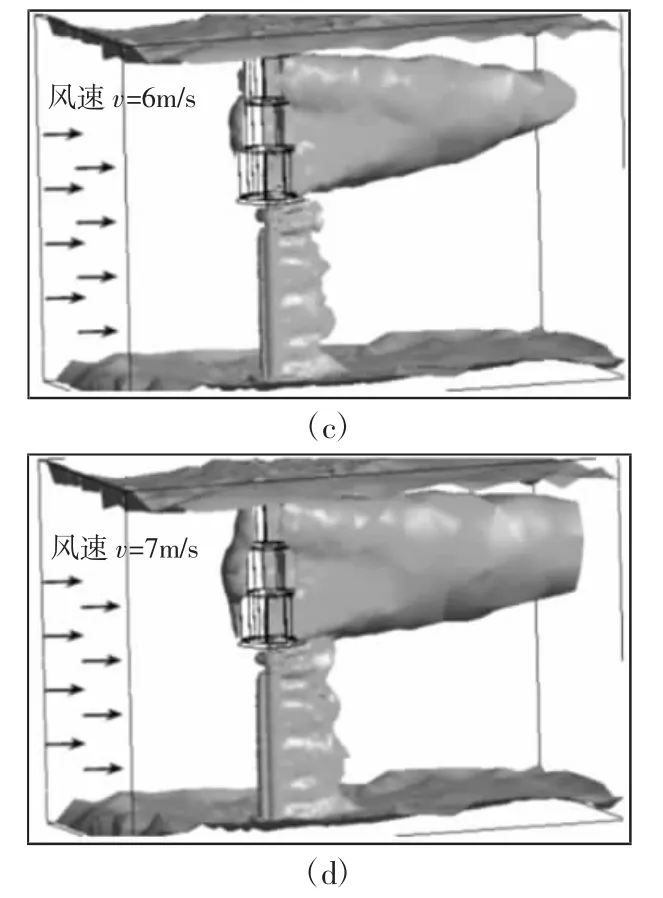

尾流压强等值面结果,该结果是设定给定入口风速为9m/s零压力出口时的尾流后处理结果,如图7 所示。

图7 尾流压强等值面图Fig.7 Wake Pressure Isosurface Result

图中尾流压强分别为5Pa、7Pa、9Pa 和12Pa 时的尾流等值面结果三维分布。由图可知,尾流压强分布主要集中在风力机的上游侧,且随压强值的增大,等值面的面积减小并逐渐向风轮靠近。随压强的增大逐渐由一张平面变成一个圆面,并且压强大的面逐渐被压强下的面所包裹,可见尾流压强也是呈层状分布的。

5 结语

提出了一种新型Senegal 式垂直轴风力机并建模,基于改进型Jensen 尾流模型对该风力机模型进行尾流场分析得出了以下结论:(1)由于经典Jensen 尾流模型与实际尾流分布存在严重不一致现象,为此引入了改进型Jensen 尾流模型,经分析表明该改进型模型与实际尾流分布具有较好的一致性。此外通过对新型Senegal式垂直轴风力机风能利用系数参数的分析,得出该风力机最佳叶尖速比为0.5,对应的最大风能利用率为12.2%。(2)由二维尾流速度分析可知,风力机的下游产生很大的风速亏损并且下游距离越小亏损越严重,随下游距离的增大速度亏损恢复但恢复过程较慢,即使在风力机下游5D 处,最大尾流亏损也只能上升到来流的70%左右,从理论看,在下游无穷远处尾流影响才会消失。另外在风电场布局设计方面应主要考虑风轮对下游风力机的尾流影响,而无需考虑塔架的尾流影响。(3)由二维尾流其他参数分析表明压强分布与风速分布相同都有明显的亏损,而窝黏度、湍动能和湍流耗散率分布与前两者恰好相反。它们均存在于风场下游。(4)由于尾流的三维性,仅仅对尾流进行二维分析不能完全反映尾流特性。通过尾流风速和压强三维等值面分析得出这两种尾流参数分布均为层状并且尾流风速分布在下游侧且低速层在内部高速层在外部,而尾流压强分布在上游侧且低压层在外高压层在内。