型钢巷旁支护沿空留巷技术研究及应用

2021-04-01任杰

任 杰

(山西坤龙煤业有限公司,山西 吕梁 033000)

由于切顶卸压技术的应用[1]及巷旁支护技术[2]的发展,关键层顶板悬顶问题得以解决,使得沿空留巷技术取得重大突破,在不少煤矿实现了无煤柱开采。切顶卸压技术解决了两方面的问题[3-5]:将下部顶板由悬臂梁变为短臂梁,减少了关键层顶板附加应力,减少了沿空留巷上覆顶板的压力;采用切顶卸压增加了顶板冒落高度以及上覆岩层砌体梁的触矸高度,顶板倾斜下沉角度减小,顶板给定变形减小,沿空留巷变形减小。使不适合沿空留巷的顶板条件经过切顶卸压改造,变成适合沿空留巷的顶板条件。巷旁支护由矸石带、木垛等发展成现在三种常用的巷旁支护[6-9]:混凝土巷旁支护,高水材料巷旁支护,型钢巷旁支护,三种巷旁支护适用于不同的巷道围岩条件。其中型钢巷旁支护在合适的条件下具有成本低、便于施工、不影响生产等优点,但也有承载能力低、裸露采空区等缺点。通过分析,坤龙煤业采用切顶卸压技术、锚索加强支护解决了型钢巷旁支护承载低的问题。通过采空区密闭解决了型钢支护裸露采空区的问题。

1 工程概况

坤龙煤业4102工作面位于4#煤层1采区,为垮落式管理顶板综采工作面,与4101、4103工作面相邻,4101工作面已开采完毕,在4102工作面辅助进风巷沿空留巷作为4103工作面的主进风巷,实现无煤柱开采。

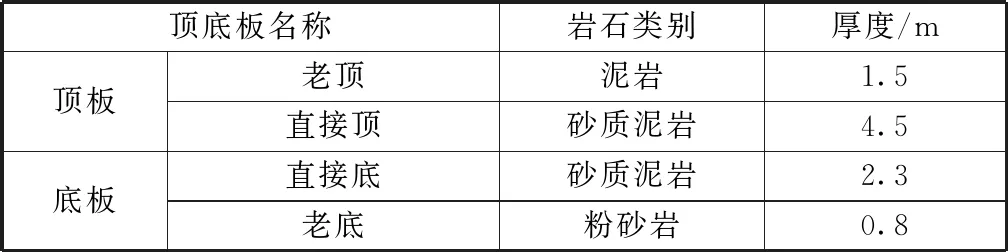

表1 顶底板条件Table 1 Roof-floor conditions

4102回采工作面顶板岩性为砂质泥岩,局部为粉砂岩、中砂岩及泥岩,顶板厚度0.80~9.20 m,平均4.25 m;底板岩性为砂质泥岩,局部为中细砂岩,底板厚度1.00~2.95 m,平均2.05 m。

4#煤层平均厚度1.39 m,顶板岩性为砂质泥岩,局部为粉砂岩、中砂岩及泥岩。煤层埋深175~250 m。

4102辅助进风巷为矩形断面,采用锚网索联合支护形式。断面宽4.0 m,高2.4 m,截面积为9.6 m2,全长730 m。

巷道支护形式为锚网索联合支护,顶部锚杆采用Φ20 mm×2 000 mm螺纹钢锚杆。顶部锚杆间、排距均为800 mm;帮部锚杆采用Φ20 mm×2 000 mm螺纹钢锚杆,间、排距均为800 mm,帮部共设3根锚杆,两帮共计6根。

巷道原有锚索采用Φ15.24 mm×6 300 mm的预应力钢绞线“二二”布置,锚索布置于锚杆排距正中,锚索间距为2 400 mm,排距为2 400 mm。

确定该巷道进行沿空留巷后进行了锚索加强支护,加强支护方式为聚能预裂爆破后平行于巷道中心施工两排锚索,一排在巷道中心线偏采空区侧1 700 mm位置,锚索规格为Φ21.6 mm×10 300 mm;另一排在巷道中心线位置,锚索规格为Φ21.6 mm×8 300 mm,顶板破碎带锚索加恒阻器。

2 沿空留巷方案及工艺参数

根据坤龙煤业4102综采工作面的开采条件及4103工作面开采时的使用要求,采用采空区侧顶板深孔预裂爆破切顶卸压;巷帮36U型钢挡矸支架支护配合顶板锚索加强支护;高分子喷涂材料采空区密闭进行沿空留巷。顶板深孔预裂爆破技术可以切落采空区侧上部顶板岩层,减少采空区侧顶板悬顶长度,增大采空区顶板冒落高度。巷帮36U型钢挡矸支架支护配合顶板锚索加强支护支撑悬空顶板、高分子材料采空区密闭可以有效密闭采空区,防止采空区有害气体进入巷道。三种技术结合进行沿空留巷可以保证沿空留巷效果,同时也可减少施工成本。

2.1 切顶卸压

采空区侧切顶卸压采用超前工作面顶板聚能预裂爆破方法。

聚能预裂爆破采用聚能管装药,不耦合装药结构通过爆破在顶板给定位置形成切缝,多个爆破钻孔切缝形成顶板预裂面。保证顶板深孔预裂爆破的必要条件就是炸药在钻孔内爆炸产生的压力可以在给定方向对岩层劈裂成缝,而压力不破坏预裂孔的孔壁。

2.1.1切顶卸压高度范围

顶板切顶的范围根据以下3个方面进行计算。

1)数值模拟。依据坤龙煤业4102工作面具体的地质条件,利用有限差分软件FLAC3D建立模型。通过对比分析不同预裂切顶高度条件下,巷道围岩变形破坏的特点,分析数值模拟结果,选择出了合理的切顶高度。

数值计算模型如图1所示,模型范围取定为长×宽×高=60.00 m×15.00 m×123.69 m,模拟回采巷道的截面为宽×高=4.2 m×2.4 m,模型中共计122085个网格,133232个节点。

图1 三维数字模型Fig.1 3-Dimensional digital model

本次数值模拟计算了切顶高度分别为10 m、12 m、15 m三种切顶情况,切顶角度为80°,如图2、图3所示。切顶高度10 m时,左帮垂直应力12.7 MPa,顶板垂直应力1.04 MPa;切顶高度12 m时,左帮垂直应力9.3 MPa,顶板垂直应力0.72 MPa;切顶高度15 m时,左帮垂直应力8.7 MPa,顶板垂直应力0.71 MPa。切顶高度为12 m、15 m垂直应力相对较小,符合要求。

(a)切顶高度10 m

(b)切顶高度12 m

(c)切顶高度15 m图2 不同切顶高度垂直应力云图Fig.2 Vertical stress nephogram at different roof cutting heights

随着切顶高度的增加,围岩垂直应力逐渐变小,如图3所示。

图3 不同切顶高度顶板及左帮垂直应力Fig.3 Vertical stress of roof and left side at different roof cutting heights

(a)切顶高度10 m

(b)切顶高度12 m

(c)切顶高度15 m图4 不同切顶高度垂直位移云图Fig.4 Vertical displacement nephogram at different roof cutting heights

图5 不同切顶高度顶板及左帮垂直位移Fig.5 Vertical displacement of roof and left side at different roof cutting heights

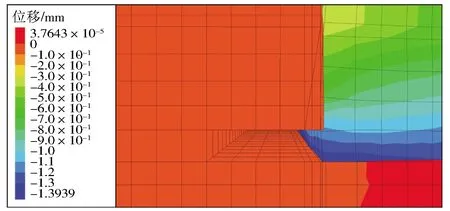

图4为不同切顶高度下垂直位移云图,图5为不同切顶高度顶板及左帮垂直位移。

由图5可以看出,随着切顶高度增加,围岩垂直位移逐渐变小。切顶高度10 m时,左帮垂直位移3.05 mm,顶板垂直位移23.8 mm。切顶高度12 m时,左帮垂直位移3 mm,顶板垂直位移22.8 mm。切顶高度15 m时,左帮垂直位移2.9 mm,顶板垂直位移22.5 mm。

由分析可知,切顶卸压可以有效控制巷道围岩变形破坏,为选择合适的切顶高度,采用FLAC3D软件模拟了切顶高度分别为10 m、12 m、15 m三种切顶情况,分别计算了三种切顶高度条件下巷道围岩的应力及变形、U型巷旁支护的压力。通过对比分析,切顶高度12 m为合理的切顶高度。

3)顶板岩层结构。通过钻孔取芯进行岩石力学性能测试,用岩石探测仪进行钻孔窥视,钻孔深度0~12 m为泥岩,钻孔完整、无裂隙,f为4.6左右,靠顶板压力岩层折断的可能性不大,需要爆破切顶来完成。

根据数值模拟计算、顶板冐落矸石碎胀系数计算及顶板岩层柱状确定聚能爆破高度为12 m。

2.1.2聚能预裂爆破参数

1)钻孔及爆破参数。根据设计的预裂爆破岩层厚度范围12 m,确定钻孔深度为12.5 m,封泥长度为4.5 m,装药长度为8 m。

钻孔直径:db=75 mm;药卷直径:de=45 mm.

按连续不耦合装药考虑线装药量:

式中:QL为线装药量,kg/m;ρ0为炸药密度,取值1 120 kg/m3。当药卷直径为45 mm时,每米钻孔线装药量为:QL=1.08 kg/m。

钻孔间距由聚能管爆破后在钻孔内产生粉碎圈及裂隙圈半径确定。根据计算粉碎圈及裂隙圈半径计算及爆破试验,采用Φ75 mm钻孔,药卷直径Φ35 mm条件下,0.8 m为合理的爆破孔间距。

根据现场施工条件及有利巷旁支护的原则,钻孔方位角为:

α=90°,β=80° .

式中:α为钻孔中心线与巷道中心线的夹角;β为钻孔中心线与水平面的夹角。

2)钻孔布置。钻孔布置暂按孔间距0.8 m布置,沿4102辅助进风巷顶板上设计的钻孔连线单排布置。钻孔连线平行于4102辅助进风巷中心线,与巷道中心线距离1.80 m,偏4102工作面回采侧方向。从4102工作面切眼煤壁前方0.8 m开始钻孔、爆破,超前4102工作面停采线结束,共计697 m,孔间距0.8 m,共计钻孔872个。

钻孔上倾角80°,与巷道中心线夹角垂直,孔深4.5 m,爆破点距巷道中心线2.76 m,孔深12 m处爆破点距巷道中心线3.99 m。

3)起爆方式。一次最佳起爆爆破孔的个数为3~5孔。

2.2 巷旁支护

4102工作面辅助进风巷选用U型钢支架作为巷旁支护,U型钢巷旁支护具有一定的支撑能力、挡矸能力,并且具有一定的可缩性。

2.2.1U型钢支架承载能力计算

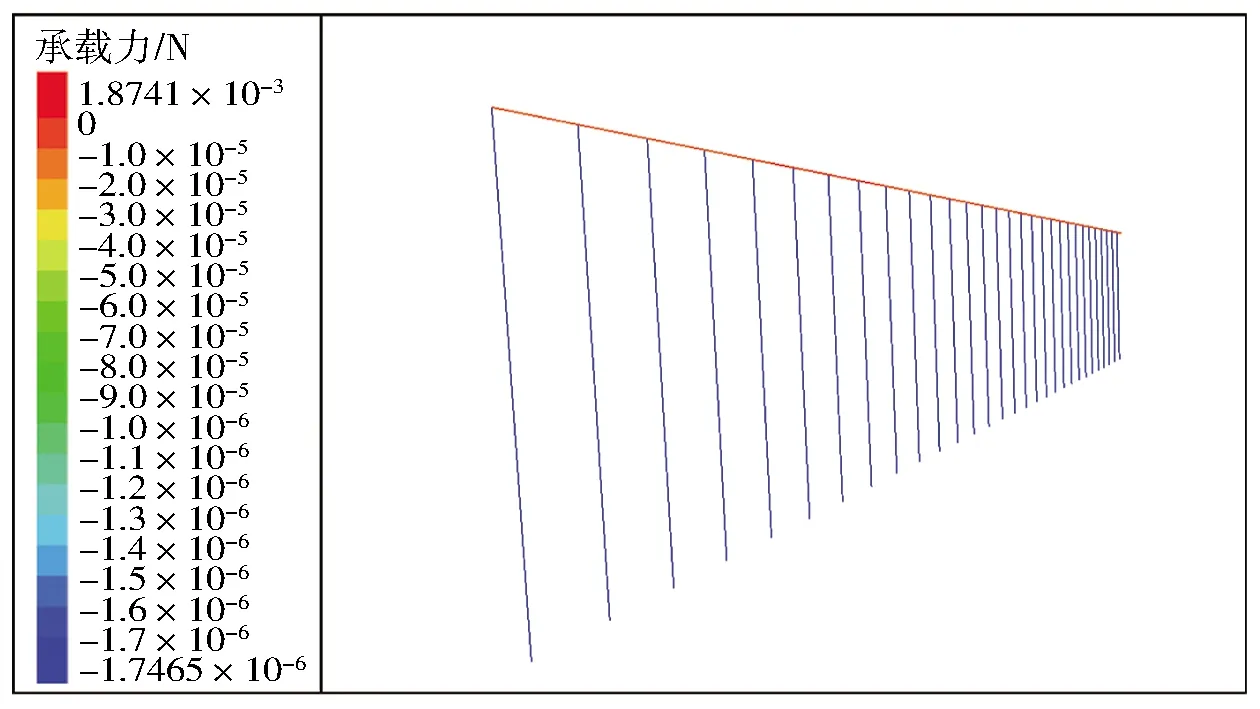

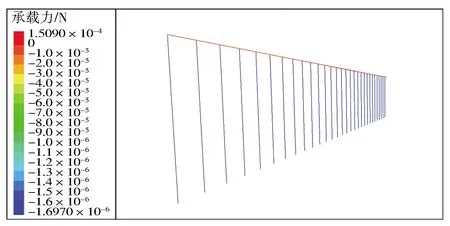

1)数值模拟计算。采用FLAC3D根据4102辅助进风巷的生产地质条件,在U型钢间距0.5 m时通过模拟对10 m、12 m、15 m不同切顶高度下支架承载力应力云图(图6)的变化可以看出,随着切顶高度增加,支架承载力有明显变化。在切顶高度为12 m时承载力为1 746 kN,承载力变化趋缓(图7),较为经济合理。

(a)切顶高度10 m

(b)切顶高度12 m

(c)切顶高度15 m图6 不同切顶高度支架承载力Fig.6 Bearing capacity of supports at different roof cutting heights

图7 不同切顶高度巷道支架承载力变化Fig.7 Bearing capacity change of roadway support with Different Cutting Heights

2)分离岩块法静载计算。图8为巷旁36U型钢支架压力计算模型。由图8可以看出,要使沿空留巷保持稳定,根据力矩平衡理论,被预裂爆破切断的岩块和巷旁36U型钢挡矸支架对于煤层上右顶角A点处于力矩平衡状态。

图8 巷旁支护压力计算模型示意图Fig.8 Pressure calculation model of roadside support

由此可以计算巷旁支护需承受的载荷为:

式中:q为巷旁支护载荷,kN;b为巷旁支护内侧到煤帮的距离,即留巷宽度,取4.05 m;bp为巷旁支护宽度,取0.15 m;bc为巷旁支护外侧悬顶距,取0.5 m;γ为顶板分离岩块容重,取26 kN/m3;α为预裂面与水平面的夹角,8°;hD为顶板垮落高度,取12 m。

由计算可得,巷旁支架支护承受的载荷为:

Qk=1 184 kN/m .

巷旁支护载荷来源于顶板深孔预裂爆破预裂面断开的岩块的重量和12 m以上岩层对巷旁挡矸支架支护的压力,12 m以上岩层对巷旁挡矸支架支护的压力与顶板下沉量及矸石冐落的密实度相关。根据以往经验数据,η在一般情况下为1~2,在设计沿空留巷巷旁支护时取1.5,这样巷旁支护上的最大载荷为:

Qmax=1.5Qk=1.5×1 184=1 776 kN/m .

两种方法计算的巷旁支护载荷基本一致。

2.2.2巷旁支护参数及安全系数计算

1)巷旁支护参数。根据巷旁支护承载力计算,巷旁支护选用U型钢可缩性支架进行支护,巷旁支护参数为:U型钢支架选用36U型钢制作,36U截面积为45.70 cm2;理论线质量为36 kg/m;材质20MnVK,屈服强度390 N/mm2。每根支架分为两段,上段焊接12#槽钢为卡口,下段焊接300 mm×300 mm厚16 mm钢板,两段通过两副卡兰连接使用,支护使用时搭接长度不小于500 mm,卡兰间距为250 mm。

U型钢支架沿巷旁支护的中心线架设1排,巷旁支护中心线与巷道中心线平行,偏采空区侧2 100 mm。U型钢支架间距为500 mm。顶梁为长1 m的11#工字钢,工字钢卡在U型钢上段焊接的槽钢卡口内,采用“一梁两柱”的顶板支护方式。

2)安全系数计算。U型钢支架的承载力为:

Fe=Ee·S=390×106N/m2×45.7×10-4m2=1 782.3 kN .

式中:Fe为支架承载力;Ee为U型钢屈服强度,取390 N/mm2;S为U型钢支架截面积,取45.7 cm2。

每米巷道支设2根U型钢支架,则每米巷道U型钢支架对顶板的载荷为:

安全系数:

2.3 采空区密闭

采空区密闭采用钢筋网、高强纤维布、高分子喷涂材料三层结构组成的复合密闭结构。

施工时先将高强纤维布用铁丝附着在钢筋网上,在安装U型钢支架时安装在U型钢的外侧,并用钢丝与U型钢固定在一起,保证两侧搭接不少于20 cm,与顶板搭接不小于20 cm。然后在高强纤维布表面喷涂一层2~3 mm的高分子材料,将高强纤维布粘结在顶板上,并封堵纤维布的空隙,在纤维布表面形成一层密闭涂层,起到隔绝采空区的作用。

该复合密闭结构既有一定的强度,又具有一定塑性,在巷道围岩变形条件下不会产生裂缝,可以有效密闭采空区,起到隔绝采空区的作用。

3 沿空留巷效果

4102辅助进风巷沿空留巷已完成,共施工797 m,围岩变形较小,沿空留巷回风流瓦斯体积分数小于0.3%,取得了良好的效果。

3.1 沿空留巷围岩变形

4102回风顺槽沿空留巷工程于2020年3月28日实施以来,通过近几个月的连续观测,巷道虽然存在变形现象,均可以满足沿空留巷应达到的技术指标和参数。

从图9可以看出,巷道顶、底板移近量在工作面后方60 m左右开始稳定,80 m左右已达到稳定,顶、底板移近量为115 mm,占巷道高度2.4 m的4.7%,两帮移近量更小,采空区侧帮移进量最大为17 mm,煤柱侧巷帮移近量最大为45 mm;两帮移近量为62 mm,仅占巷道宽度4.0 m的1.6%左右,巷道收缩率为5.1%。

图9 巷道围岩变形曲线Fig.9 Deformation curves of surrounding rock

在距离工作面80 m左右,巷道保持稳定,不需要整修就可满足4103工作面顺槽的使用要求。

3.2 密闭采空区性能

经过测试,采空区瓦斯体积分数为4%左右,采空区漏风率为8%,采空区内瓦斯进入沿空留巷的量很小,正常情况下测得的沿空留巷内瓦斯体积分数为0.1%~0.3%,证明沿空留巷采空区侧密闭复合结构密闭性能良好。

工作面推过之后,由于巷道围岩变形,部分接茬部位出现开裂现象,采用高分子喷涂材料进行补喷,10~20 s内迅速凝固,与原有密闭墙结合在一起,无接茬、无裂缝,保证良好的密闭效果。

4 结论

1)采用切顶卸压技术后,坤龙煤业4102辅助进风巷巷旁支护的顶板压力在1 776 kN/m巷道,巷旁支护采用间距500 mm的36U型钢支架能满足巷旁支护要求。

2)采用钢筋网、高强纤维布、高分子喷涂材料3层结构的复合封闭结构既有一定的强度,又有一定的变形性能,适应沿空留巷大变形巷道封闭采空区的需要。

3)坤龙煤业沿空留巷断面收缩率仅为5.1%,具有良好的效果。

4)沿空留巷密闭采空区性能良好,漏风率在8%以下,巷道内瓦斯体积分数仅为0.1%~0.3%。

5)坤龙煤业根据现场条件,选用切顶卸压减轻巷道顶板压力,U型钢支架作为巷旁支护,3层复合结构封闭采空区等三种技术进行沿空留巷,既节约了材料及运输费用,施工简单,又取得了良好的效果,值得在类似条件下的煤矿推广应用。