寺河煤矿二号井切顶卸压沿空留巷技术应用研究

2021-04-01霍振龙

霍振龙

(山西晋煤集团寺河煤矿,山西 晋城 048000)

煤炭在今后相当长时间内仍是我国能源的消费主体,煤炭资源需求量居高不下,但煤炭作为不可再生能源日益枯竭。为保障矿山企业的绿色安全高效开采,沿空留巷技术得到了较好的推广和发展,该技术具有提高资源回收率、降低巷道掘进工程量、缓解采掘接替紧张、实现工作面Y型通风等优点[1-2]。近年来,许多矿井采用高水充填、混凝土柔膜充填方式实现沿空留巷,但未根本解决巷道围岩应力分布状态。巷旁充填体往往存在应力集中,容易引发动力灾害,且留巷速度较慢,成本略高,一定程度上制约了沿空留巷的发展[3-4]。

相比而言,切顶卸压沿空留巷技术具有技术工艺简单,性价比高等优势。通过切顶卸压改变沿空巷道的围岩应力环境,采空区上覆岩层受切缝爆破影响垮落成巷帮,实现真正意义上的无煤柱开采[5]。近年来,该技术应用范围几乎遍及全省各大矿区,同时带来了明显的社会和经济效益[6-8]。本文以寺河煤矿二号井为工程背景,对切顶卸压沿空留巷关键技术参数进行研究。

1 工程概况

1.1 工作面概况

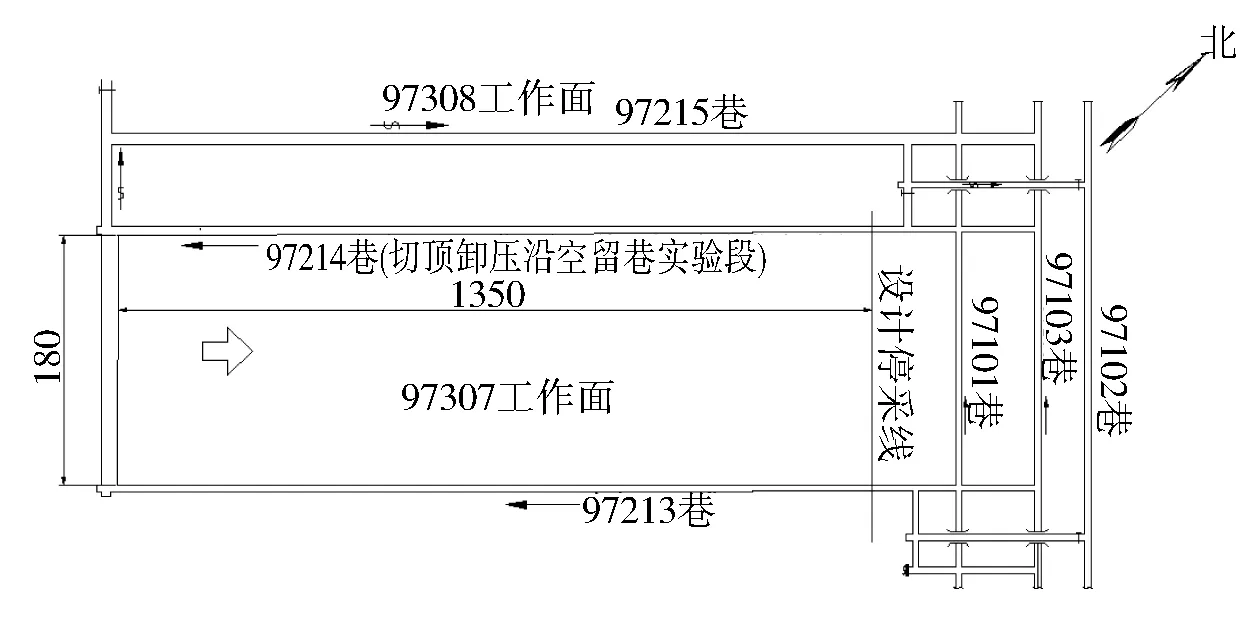

97307回采工作面位于寺河煤矿二号井97盘区,东为97308工作面,南为矿界,西为97306工作面,北为九七盘区大巷;上部为小煤窑3#煤采空区;下部为15#煤。地面标高为730~830 m,盖山厚度为180~290 m。

97307工作面走向长1 350 m,倾向长180 m,面积243 000 m2;煤层总厚度为0.98~1.87 m,平均厚度为1.5 m,煤层赋存稳定,全部可采。煤层走向SE 160°,倾向SW 250°,倾角2~8°、平均为3°;97214巷作为切顶卸压沿空留巷留设巷道,留巷成功后作为相邻97308工作面运输巷使用。工作面平面布置如图1所示。

图1 工作面布置图Fig.1 Working face layout

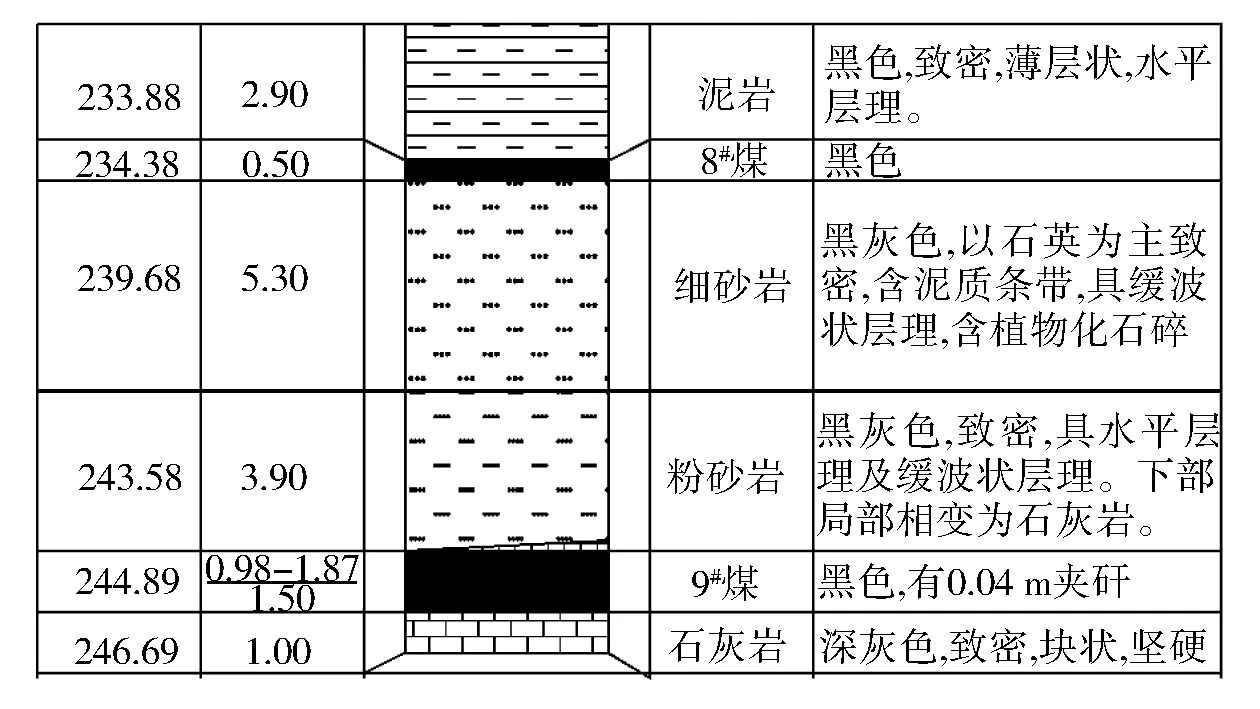

1.2 顶底板岩层分布

直接顶为粉砂岩,厚3.90 m,下部局部相变为0.1~0.5 m左右的石灰岩;老顶为细砂岩,厚5.30 m;直接底为石灰岩,厚1.0 m;老底为细砂岩,厚2.8 m。97307工作面综合柱状如图2所示。

图2 97307工作面岩层综合柱状图Fig.2 Comprehensive strata histogram

1.3 巷道原支护形式

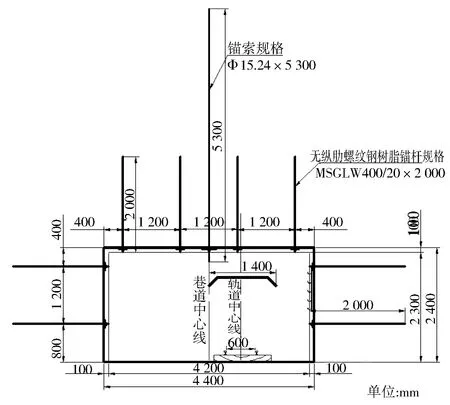

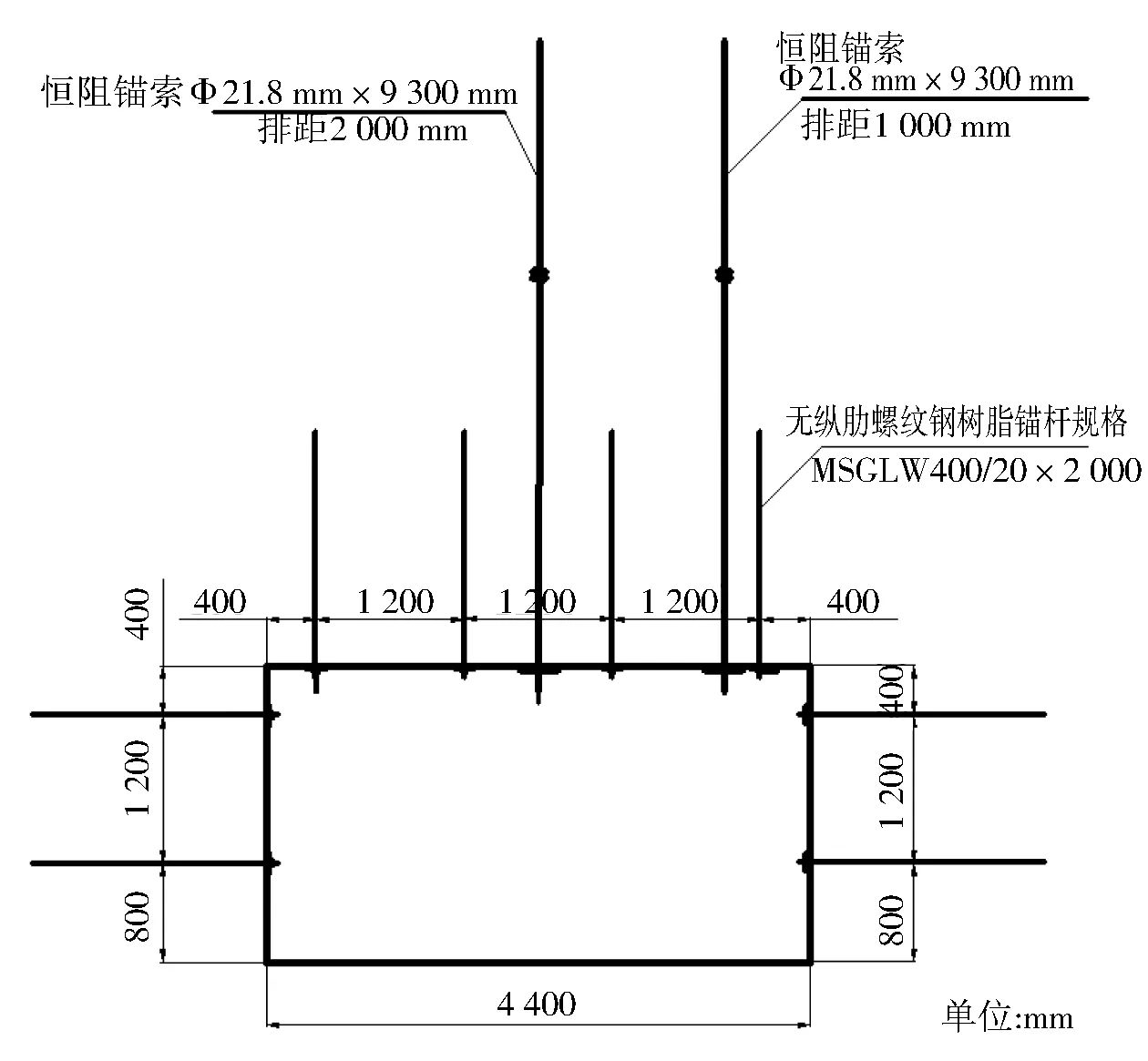

97214运输巷为矩形断面,尺寸为4 400 mm×2 400 mm,巷道沿底掘进,原支护形式采用“锚杆+金属网+钢筋梁+锚索”联合支护方式。主要支护方式如下所示。

1)顶板支护。顶板采用每排4根左旋无纵筋高强度螺纹钢锚杆,直径为20 mm,长度2 000 mm;顶板锚杆间、排距1 200 mm;沿巷道中线布置1根5 300 mm锚索,直径15.24 mm,间距2 400 mm。

2)帮部支护。两帮分别布置两根左旋无纵筋高强度螺纹钢锚杆,两帮上锚杆距顶板400 mm、下锚杆距底板800 mm,直径为20 mm,长度2 000 mm,帮锚杆间距1 200 mm,排距2 400 mm。巷道原支护形式如下图3所示。

图3 巷道原支护形式Fig.3 Original support of roadway

2 切顶卸压沿空留巷技术原理及工艺流程

2.1 切顶卸压技术原理

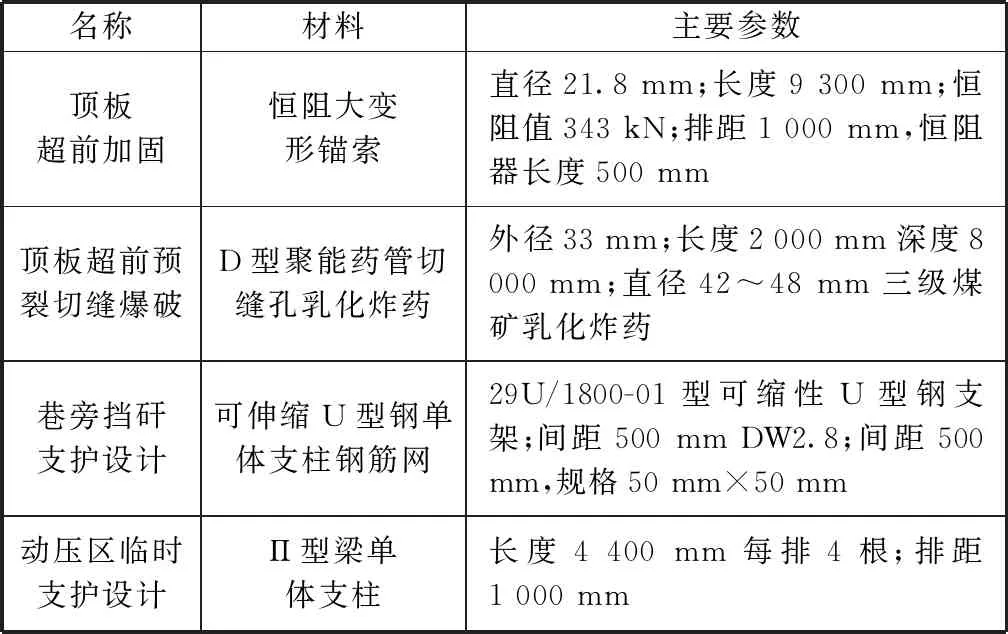

切顶卸压沿空留巷在工作面回采前,采用恒阻大变形锚索对留巷顶板超前加固支护,沿巷道采空区侧顶板进行预裂切缝,切断采场顶板与巷道顶板岩层之间的应力传递路径,在巷道顶板形成短臂梁结构,巷道周围岩层集中应力转移至深部,极大地改善了巷道围岩应力环境。工作面回采过后,切顶范围内的岩层受顶板来压影响,断裂下沉,沿切缝面自行垮落成巷帮隔离采空区。通过巷内恒阻大变形锚索支护、巷道顶板预裂切缝爆破、动压影响区临时加强支护、巷旁挡矸支护等技术手段实现原回采巷道的维护,供下一工作面正常使用。寺河煤矿二号井切顶卸压沿空留巷关键设计参数见表1所示。

表1 切顶卸压关键设计参数表Table 1 Key design parameters of roof-cutting and pressure-releasing

2.2 施工工艺流程

根据切顶卸压技术原理,具体施工步骤有:

1)按支护设计参数施工恒阻大变形锚索补强加固巷道顶板。

2)在工作面回采前,补强加固顶板的前提下,沿工作面推进方向,超前工作面一定距离后,施工切缝孔,并进行预裂切缝爆破,形成卸压预裂切缝面。

3)待工作面推后,及时进行巷旁挡矸支护,并采用单体支柱及Π型梁对巷道进行补强支护。

4)切缝范围内顶板在自重及来压作用下,沿切缝面断裂形成留巷巷帮。

5)结合矿压数据观测及现场宏观观测,待留巷稳定后,逐步回撤巷内临时支护,保留挡矸支护。

2.3 切顶留巷关键参数

留巷过程中巷道受多方面动压影响,普通锚索在延伸率、支护阻力、防冲性能等方面无法满足留巷需求,为了保证使用期间内巷道的稳定性,在预裂切缝爆破前,采用恒阻大变形锚索配合W钢带对顶板进行加固。

恒阻大变形锚索加固支护,是在原有支护设计基础上,结合留巷顶板围岩分布特征,恒阻锚索应超出切缝孔且锚固在稳定岩层中不低于1 m,考虑到切缝参数设计两排恒阻大变形锚索进行顶板加固,锚索直径为21.8 mm,长度9 300 mm,外露长度300 mm,恒阻值343 kN,恒阻器直径68 mm;第一列恒阻大变形锚索距采空区侧700 mm,排距1 000 mm;第二列恒阻大变形锚索距第一列间距1 500 mm,排距2 000 mm。恒阻大变形锚索均垂直巷道顶板布置,第一列恒阻大变形锚索用W钢带连接。支护设计参数如图4所示。

图4 补强支护断面图Fig.4 Section of reinforcement support

2.4 顶板预裂切缝技术参数确定

合理的切顶高度对改善留巷顶板围岩应力状态有一定影响,在切顶高度在一定范围内,增加切顶高度可以改善巷道围岩应力分布状态。当切顶高度达到一定高度后,继续增加切顶高度将不利于巷道围岩应力分布,巷道围岩控制难度加大。为了使切缝后垮落的岩石碎胀接顶,对采空顶板起到支撑作用,并形成巷帮。根据该矿97307工作面综合柱状图,距工作面帮200 mm布置切缝炮孔。切顶高度满足以下公式:

hQ=(hC-Δh1-Δh2)(λ-1) .

(1)

式中:hQ为切顶高度,m;hC为采高,m;Δh1为顶板下沉量,m;Δh2为底鼓量,m。

根据顶板岩性,λ取1.2,在不考虑顶板下沉及底鼓的情况下,取工作面采高1.5 m,设计hQ为7.5 m。根据工作面综合柱状图,煤层顶板依次为3.9 m的粉砂岩(巷道挑顶0.9 m,巷道实际顶板3.0 m)、5.3 m的细粒砂岩及0.5 m的8#煤层。临界切顶高度不大于8.3 m,预裂切缝高度大于7.5 m为宜,综合考虑取切顶高度为8 m。

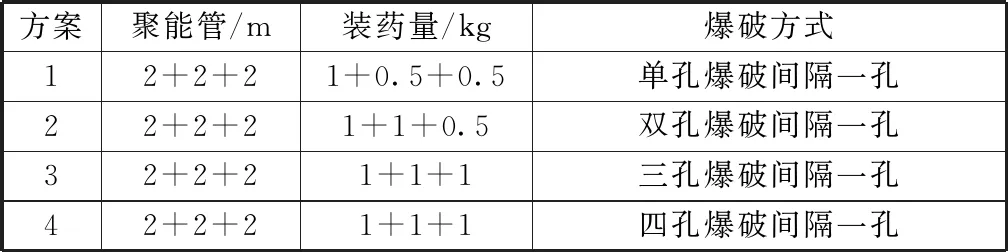

聚能爆破切缝通过在切缝孔内布置装有乳化炸药的聚能管,沿聚能管的定向对称聚能槽形成薄弱面,聚能管连线爆破后,爆破能量沿定向聚能槽释放,在特定的聚能槽方向形成集中拉应力,最终实现沿工作面走向的预裂切缝面。通过以往工程实践经验,爆破孔与水平方向夹角为80°。寺河煤矿二号井97214巷切顶高度8 m,每个孔内装有3根聚能药管,为了防止爆破后吹孔及爆破漏斗现象影响爆破效果,预裂爆破封泥长度设为2 m。D型聚能管理论装药线密度0.5 kg/m,为了确定合理的装药量及孔间距,采用以下几组爆破方案进行现场试验。

表2 爆破方案Table 2 Blasting plan

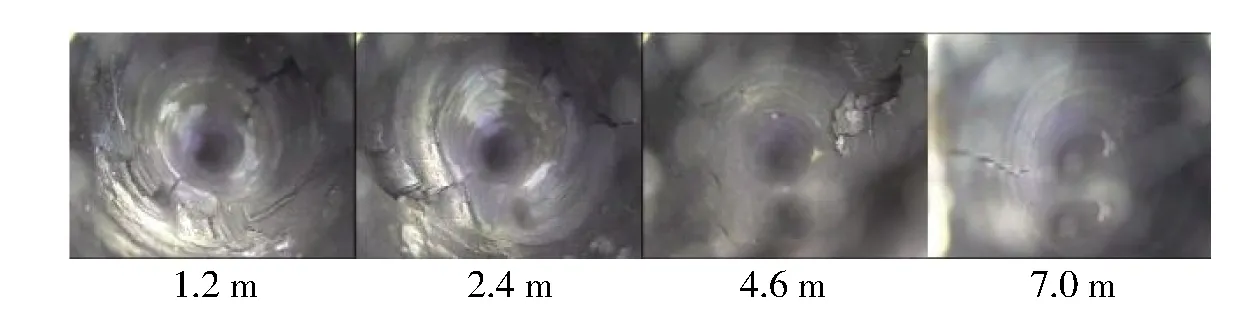

经过现场实验,方案4为最佳爆破方案,最佳爆破窥视效果图及最佳爆破孔间距如图5所示。

(a)最佳爆破效果窥视图

(b)四孔装药爆破间隔一孔 注:蓝色孔装药爆破,白色孔不爆破,用来窥视爆破成缝效果图5 最佳爆破孔间距及窥视效果Fig.5 The best blasting hole spacing and peeping effect

2.5 挡矸设计方案

工作面回采过后,采空区顶板破段垮落,垮落的矸石可能会涌入巷道,影响留巷效果。为了满足所留巷道的正常使用,需对采空区边缘进行必要的挡矸支护。

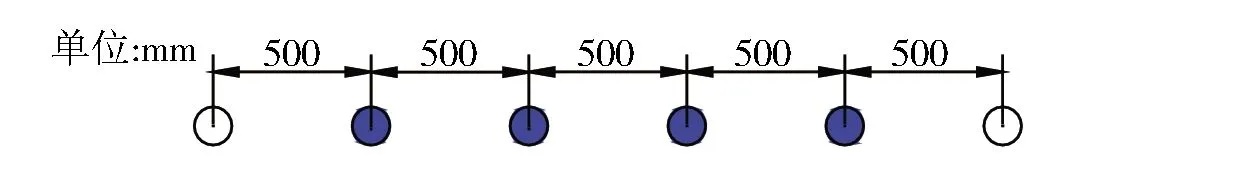

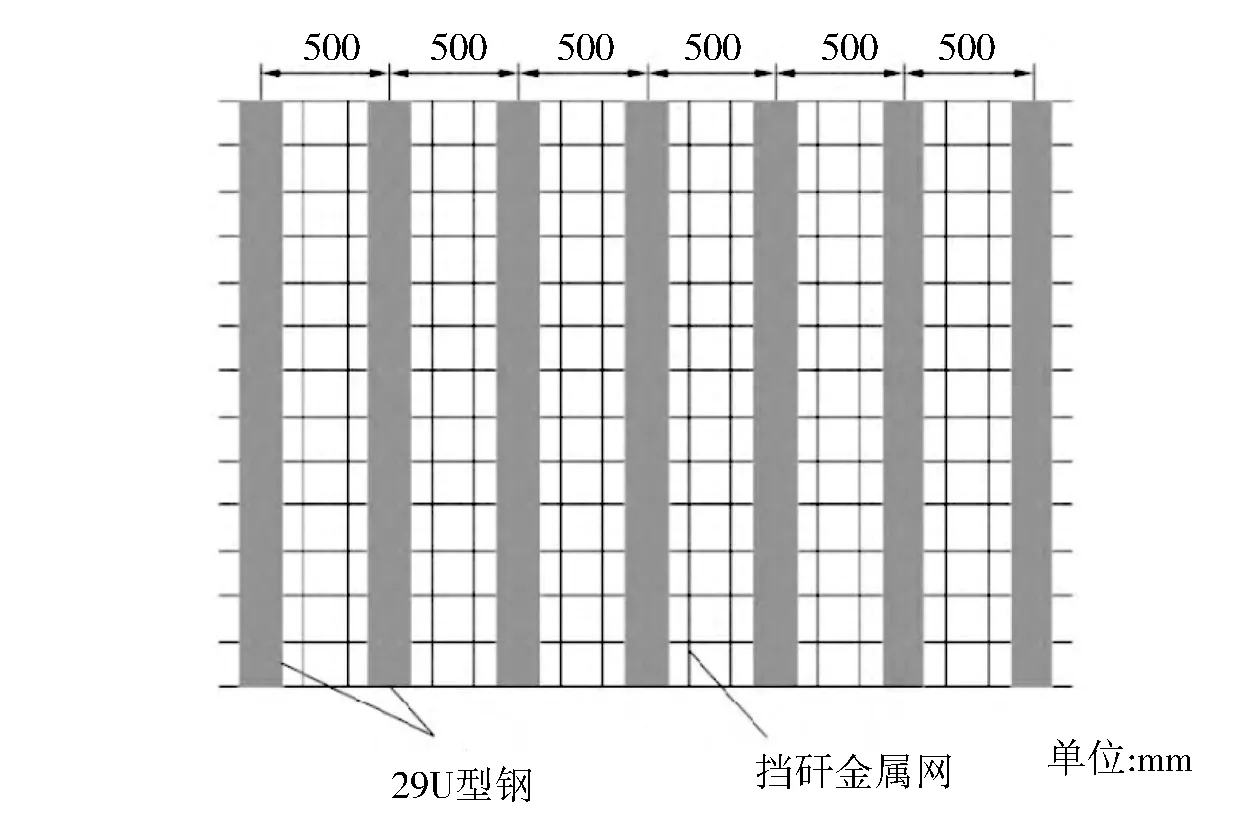

工作面后方沿空留巷巷帮挡矸防护采用“挡矸金属网+可伸缩U型钢+钢梁背帮”进行挡矸防护,为防止移架后顶板直接垮落涌入巷道,移架后及时将挡矸金属网和可伸缩U型钢与过渡支架平行安装,具体工艺设计如下:29U可缩性U型钢支架,搭接长度不小于1 000 mm,间距500 mm,每排1组可伸缩U型钢;对留巷帮与可缩性U型钢支架接触不充分部位,采用钢板背帮;U型钢之间要连锁,而且要升紧。端头过渡支架移架后,紧贴支架先搭接挡矸金属网,再架设挡矸U型钢,安装时应保证挡矸金属网和挡矸U型钢都位于紧贴切缝边缘靠巷道采空区一侧,与液压支架平行布置。单根U型钢下扎不小于100 mm,巷帮挡矸防护设计如图6所示。

图6 挡矸支护侧视图Fig.6 Side view of gangue retaining support

3 应用效果分析

寺河煤矿二号井97307工作面应用切顶卸压沿空留巷技术将本工作面97214轨道巷作为相邻97308工作面的轨道巷使用。为了研究现场应用效果,在97214轨道巷内采用巷道表面位移、锚索受力监测等监测手段,其中97214巷每50 m布置一组矿压监测站。

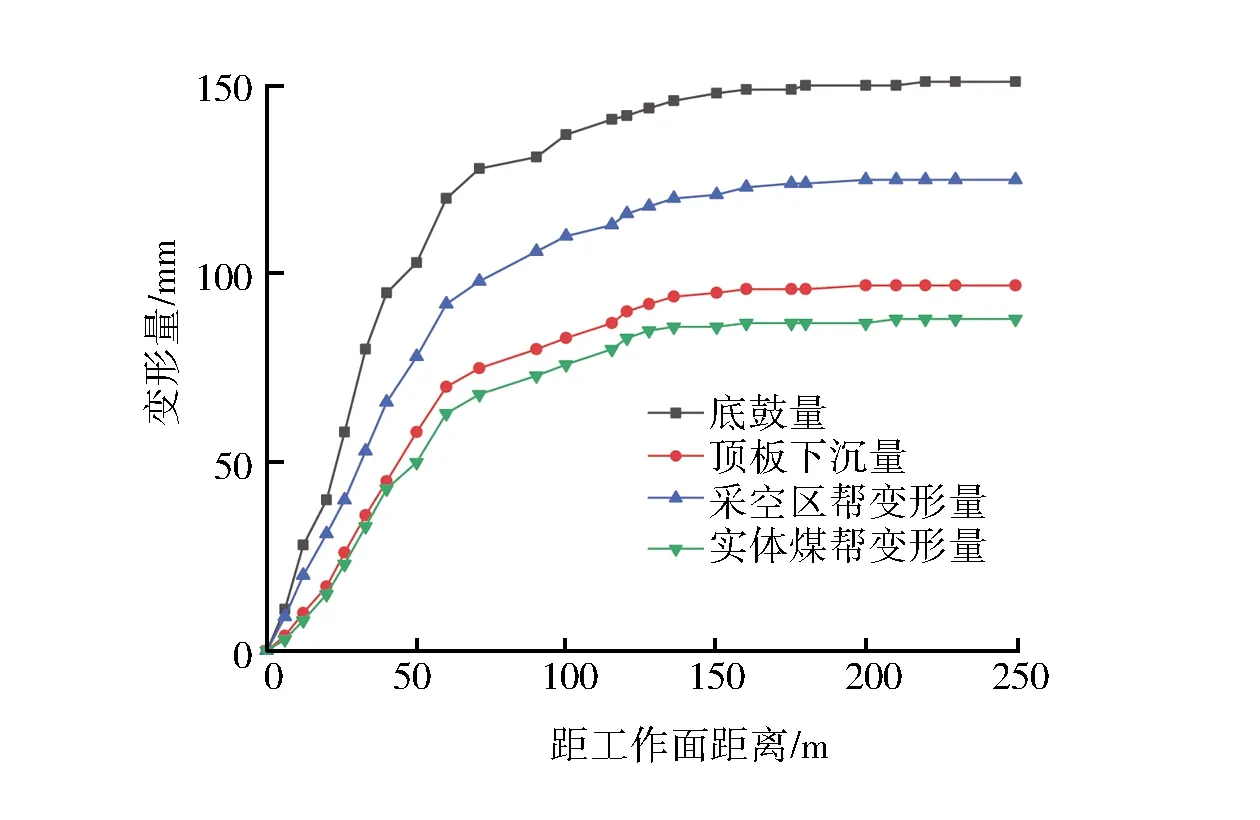

由图7可知,工作面回采过后,0~60 m范围内巷道围岩受采动影响,变形量增加较快;60~150 m范围内,采空区垮落矸石逐渐压实,巷道变形量增速较缓;滞后工作面150 m后,围岩变形趋于稳定。最终,留巷稳定后,巷道顶板下沉量约97 mm,底鼓量约151 mm,采空区帮变形量约125 mm,实体煤帮变形量约88 mm,顶、底板收缩率10.4%,两帮收缩率4.7%,达到设计要求,监测结果表明留巷效果较佳。

图7 巷道表面位移监测曲线Fig.7 Monitoring curves of roadway surface displacement

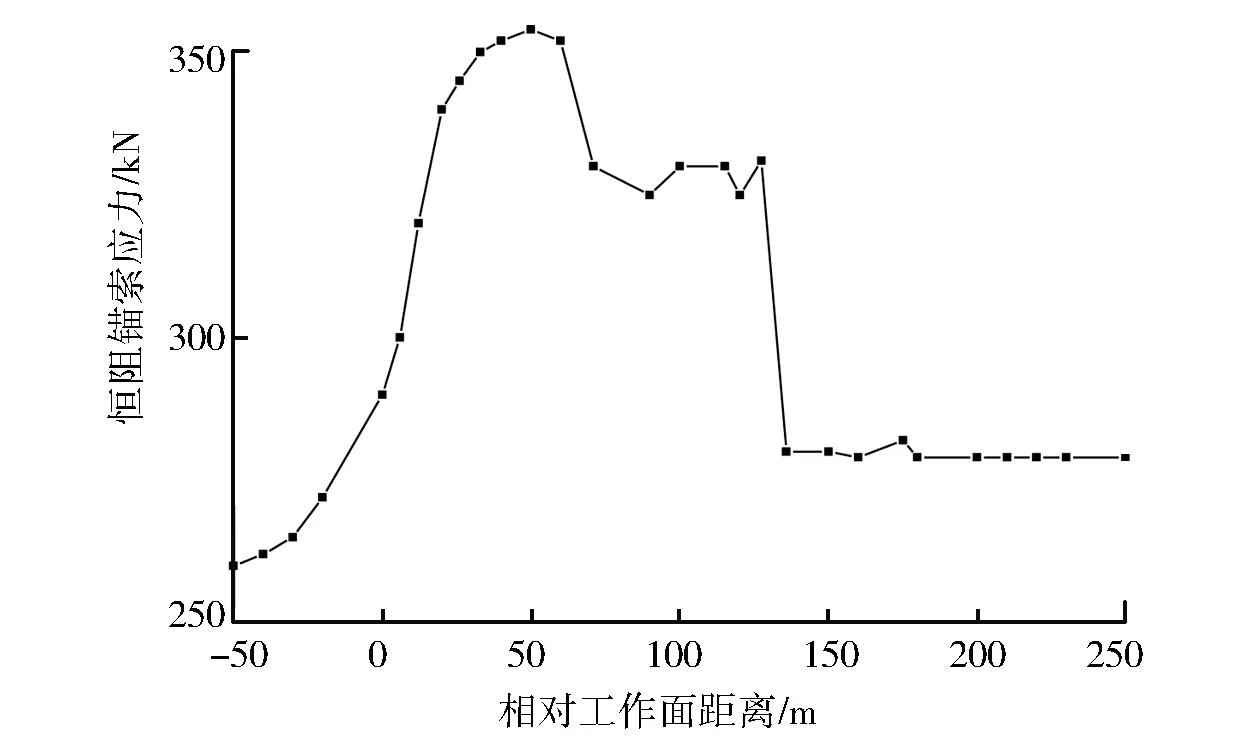

恒阻大变形锚索受力变化能很好地反映巷道在留巷过程中的受力变化情况,因此对采空区侧恒阻大变形锚索受力状态进行监测,恒阻锚索受力变化曲线如图8所示。

图8 恒阻锚索受力曲线Fig.8 Force curve of constant resistance anchor cable

工作面开采超前动压影响范围大约为25 m,在距工作面25 m范围内,受超前采动影响,恒阻大变形锚索受力增加明显;工作面回采过后,悬露顶板开始垮落断裂,锚索受力急剧增加到355 kN,在一定范围内锚索受力保持恒阻状态;随着采空区矸石的逐渐垮落压实,锚索受力逐渐减小,最终在滞后工作面145 m后,锚索受力应力值趋于稳定,说明采空区顶板充分垮落压实,巷道顶板在现有支护状态下重新处于稳定。

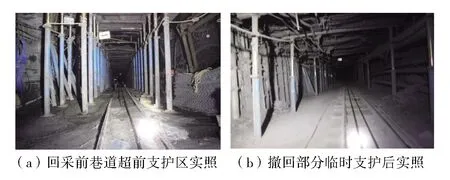

现场采用切顶卸压沿空留巷技术成功留巷1 350 m,通过矿压监测数据分析以及现场实际考察(图9),留巷效果良好,完全满足下一个工作面的正常使用。

图9 现场留巷效果Fig.9 The effect of on-site gob-side entry retaining

4 结论

1)以寺河煤矿二号井切顶卸压沿空留巷为工程应用实例,介绍了切顶卸压沿空留巷技术原理,阐述了现场施工工艺流程。该技术通过“切顶卸压+恒阻锚索支护”为主的留巷工艺,保留了原回采巷道,实现了无煤柱开采。

2)在现有矿井地质条件下,采用理论计算、现场实验等方法确定了切缝角度与水平面成80°、切顶高度8 m、恒阻锚索长度9.3 m。在现有支护基础上再布置两列恒阻大变形锚索,第一列恒阻大变形锚索距采空区侧700 mm,排距1 000 mm;第二列恒阻大变形锚索距第一列间距1 500 mm,排距2 000 mm;单孔装药量3.0 kg,四孔隔一孔间隔装药,孔间距500 mm等关键参数。

3)通过对矿压监测数据分析以及现场考察,采用现有的设计参数留巷,巷道顶板下沉量约97 mm,底鼓量约151 mm,采空区帮变形量约125 mm,实体煤帮变形量约88 mm,留巷稳定后巷道断面尺寸变化较小,达到下个工作面的复用要求。

4)寺河煤矿二号井采用切顶卸压技术后,取得了较好的经济效益:2019年6月至2020年3月,成功留巷1 350 m,累计新增利润2 700万元;提高了生产效率及采掘比,缓解矿井采掘接替紧张,实现矿井降本增效,为类似地质条件下开展切顶卸压沿空留巷提供了理论及实践基础,具有很大的推广价值。